Изобретение относится к термическому пиролизу и может быть использовано в лесотехнической промышленности для утилизации отходов древесины, а также в сельском хозяйстве для утилизации, в частности соломы, стеблей и початков кукурузы, подсолнечника, лузги проса, риса, хлопка и проч.

Известен способ термической переработки материалов растительного происхождения, включающий получение древесного угля в результате пиролиза (RU, патент N 2039078, МПК 6 C 10 B 53/02, 09.07.95).

К недостаткам способа относится большая энергоемкость (передача тепла через стенку), длительное время пиролиза и неполное извлечение химических компонентов, образующихся при пиролизе биомассы.

Известен способ термической обработки отходов в восстановительной среде при 1200-1500oC в распыленном состоянии (SU, а.с. N 600354, МПК 6 F 23 G 7/06, 25.03.78).

Недостатком способа является также большая энергоемкость.

Известен способ термической переработки биомассы, включающий загрузку материала в конвертер, его пиролиз, выгрузку твердого материала (древесного угля). Пиролиз материала осуществляют теплом, поступающим через стенку конвертера (SU, а.с. N 1808003, МПК 6 C 10 B 53/02, 07.04.93).

Недостатком способа является большая энергоемкость процесса и неполное извлечение химических компонентов, образующихся при пиролизе биомассы.

Задачей изобретения является наиболее полное извлечение и использование соединений, содержащихся в биомассе, получение активированного угля и возможное использование биомассы в качестве экологически чистого топлива.

Поставленная задача решается тем, что в способе термической переработки биомассы, включающем загрузку материала в конвертер, пиролиз материала с последующим разделением продуктов пиролиза и выгрузкой твердого остатка, пиролиз осуществляют при 650-950oC в среде восстановительного газа, полученного с коэффициентом расхода воздуха α = 0,4-0,85.

Поставленная задача решается также тем, что для получения активированного угля, после пиролиза биомассы подают перегретый водяной пар при температуре свыше 500oC в массовом соотношении пара к материалу 0,01-0,05:1.

Задача решается также тем, что восстановительный газ подают на пиролиз биомассы в соотношении к материалу 0,3-0,6:1.

Состав восстановительного газа, используемого в качестве реагента при пиролизе биомассы, может изменяться в широких пределах и содержать такие реагенты как водород, непредельные углеводороды (от C2H4 до C4H8), оксид углерода, диоксид углерода, водяной пар. Водород и непредельные углеводороды при температуре более 500oC вступают в реакцию с углеводородными соединениями биомассы, образуя сложные легкокипящие углеводороды с содержанием углерода от C5 до C12, кислородсодержащие углеводороды типа кетонов, альдегидов, кислот, спиртов и т.д. Выделяющиеся в процессе пиролиза пары жидкости и газы быстро удаляются с поверхности материала в силу разности парциального давления указанных компонентов на поверхности материала и в восстановительном газе, тем самым резко ускоряя процесс пиролиза. Водород и непредельные углеводороды хорошо передают тепло от газов к перерабатываемому материалу, быстро проникают внутрь материала благодаря его пористости, ускоряя реакцию пиролиза.

Пределы массового соотношения восстановительного газа к биомассе 0,3-0,6: 1 определены экспериментально при обработке различных материалов растительного происхождения, которые отличаются содержанием химических соединений в материале.

Подача пара после окончания пиролиза в количестве 0,01-0,05 к массе перерабатываемого материала позволяет получить активированный уголь с поверхностью по иодному числу 250 мл/100 г. Подача пара в количестве, меньшем 0,01 не позволяет значительно увеличить иодное число, а в количестве более 0,05 ведет к росту иодного числа, но значительно снижает выход активированного угля за счет реакции углерода с водяным паром.

При получении активированного угля целесообразно использовать перегретый пар выше 500oC для ускорения процесса газификации и ускорения очистки древесного угля от углеводородов. При использовании газообразных и парообразных продуктов пиролиза биомассы в качестве топлива в энергетических установках присутствие водяных паров ведет к полному окислению углеродных соединений типа 3-4-бензпирена, углерода в виде сажи, оксида углерода и резко снижает окислы азота (до 35 мг/м3) в дымовых газах.

Пиролиз материалов растительного происхождения ведут в восстановительной среде с содержанием водорода 3-14 об.%, оксида углерода - 3-15%, углеводородных газов метанового ряда 0,1-2,5%, полученной методом неполного сгорания углеводородов с α = 0,4-0,85. В качестве углеводородов могут быть использованы: метан, газы нефтепереработки и газы от реакции пиролиза (рецикл).

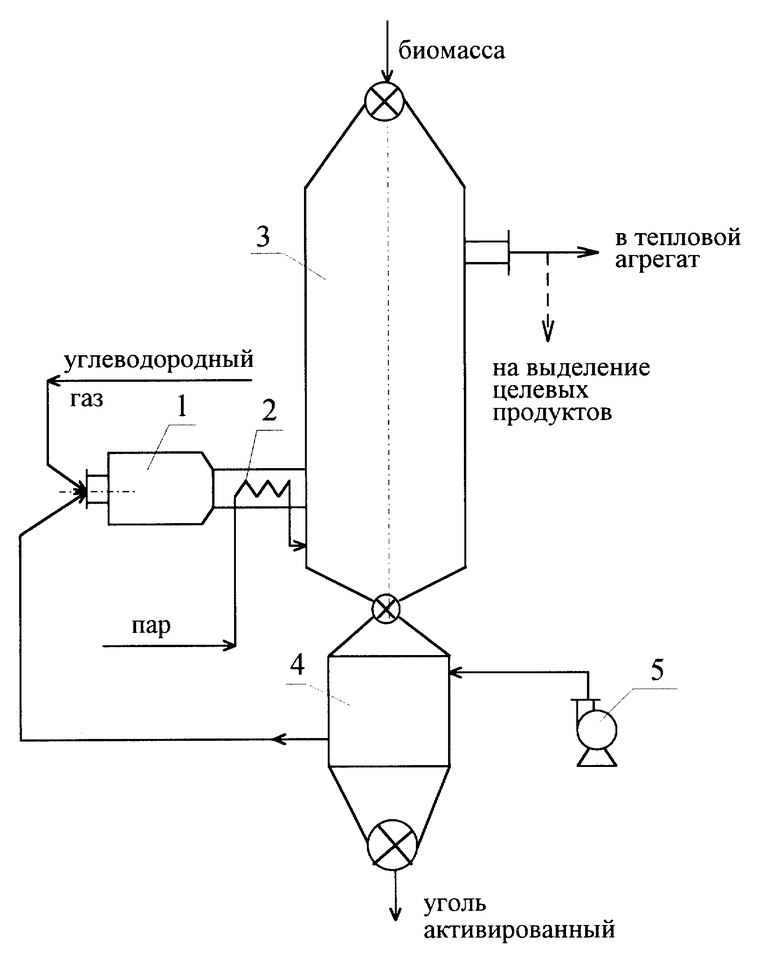

На чертеже показана схема осуществления способа термической переработки биомассы.

1 - генератор восстановительного газа, 2 - пароперегреватель, 3 - конвертер, 4 - охлаждаемый бункер, 5 - воздуходувка.

Способ осуществляют следующим образом.

Предварительно просушенную биомассу загружают непрерывно через герметичный питатель из бункера (не показан) в конвертер 3, представляющий собой металлический корпус, футерованный изнутри огнеупорным материалом, например корундом, стойким к углеводородным соединениям и восстановительной среде. С целью повышения стойкости и снижения пористости огнеупорный материал покрывают слоем гидроокиси алюминия (золь алюминия). В нижнюю часть конвертера через патрубок и систему отверстия (не показано) подают навстречу материалу восстановительный газ из генератора 1 при 650-950oC в соотношении к материалу 0,3-0,6:1. В процессе пиролиза биомассы газообразные продукты, содержащие пары жидкости и углеводородные газы, в смеси с восстановительным газом, с температурой 220-320oC выводят из верхней части конвертера и подают либо на сжигание в тепловые аппараты (например, котлы), либо на разделение парообразных и жидких фракций. В результате процесса из биомассы выделяют 22-25% твердого углерода, 34-36% смеси углеводородных газов от метана до бутена, 39-44% жидких углеводородов. Газообразные углеводороды имеют уд.вес. 1,8-1,9 кг/нм3, жидкие продукты пиролиза - 0,89-0,92 г/см3, твердый остаток (древесный уголь) имеет уд.вес 180-200 кг/м3 и удельную поверхность по иодному числу 45-60 мл/100 г. Древесный уголь затем обрабатывают, с целью получения активированного угля, водяным паром при температуре выше 500oC в соотношении 0,01-0,05: 1 до получения угля с удельной поверхностью по иоду 250 мл/100 г. Полученный активированный уголь выводят через герметичный питатель в охлаждаемый бункер 4, который охлаждают воздухом с помощь воздуходувки 5. Воздух затем идет на горение в генератор 1.

Пример 1. Загруженные в конвертер отходы деревообрабатывающей промышленности, предварительно измельченные до 20-30 мм и просушенные, нагревают восстановительным газом, полученным в генераторе 1 при α = 0,5 с температурой 700oC в соотношении газа к материалу 0,4:1. Время обработки 35 мин. В результате пиролиза получают 35% газообразных углеводородов, 42% жидких и 23% твердого остатка - древесного угля с иодным числом 45 мл/100 г. Пары углеводородов вместе с газообразными продуктами пиролиза и восстановительным газом выводят из верхней части конвертера и подают в топку котла, где температура продуктов горения достигает 1100oC. В дымовых газах отсутствует 3-4-бензпирен, окись углерода, содержание окислов азота 32 мг/м3.

Пример 2. Загруженные в конвертер отходы деревообрабатывающей промышленности, подготовленные как в примере 1, нагревают восстановительным газом, полученным в генераторе 1 при α = 0,75 с температурой 950oС в соотношении газа к материалу 0,6:1. Время обработки 30 минут. После окончания пиролиза в нижнюю часть конвертера подают пар при 550oC в соотношении 0,03:1. В результате пиролиза получают 19% твердого остатка - активированного угля с иодным числом 250 мл/100 г, 12% жидких УВ, 69% газообразных углеводородов. Пары углеводородов вместе с газообразными продуктами пиролиза и восстановительным газом выводят из верхней части конвертера и подают в топку котла, где температура продуктов горения достигает 1150oC. В дымовых газах отсутствует 3-4-бензпирен, окись углерода, содержание окислов азота 34 мг/м3.

Предлагаемый способ переработки биомассы позволяет использовать ее в качестве экологически чистого топлива, одновременно извлекая и используя содержащиеся в ней углеводородные соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПОДГОТОВКИ ТВЕРДОГО ТОПЛИВА К СЖИГАНИЮ | 1997 |

|

RU2137045C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1997 |

|

RU2139187C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИОМАССЫ | 2000 |

|

RU2177977C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 1995 |

|

RU2114138C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2269415C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА, ТЕХНИЧЕСКОГО ВОДОРОДА И УГЛЕРОДНЫХ МАТЕРИАЛОВ ИЗ БИОМАССЫ | 2008 |

|

RU2359007C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2248881C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2292299C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА И УГЛЕРОДНЫХ МАТЕРИАЛОВ ИЗ БИОМАССЫ | 2008 |

|

RU2378319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКОГО ТЕХУГЛЕРОДА | 1996 |

|

RU2174992C2 |

Использование: изобретение относится к термическому пиролизу и может быть использовано в лесотехнической промышленности для утилизации отходов древесины, а также в сельском хозяйстве для утилизации, в частности соломы, кукурузы, подсолнечника, лузги, проса, риса, хлопка и проч. Сущность изобретения: задачей изобретения является наиболее полное извлечение и использование соединений, содержащихся в биомассе, получение активированного угля и возможное использование биомассы в качестве экологически чистого топлива. Поставленная задача решается тем, что в способе термической переработки биомассы, включающем загрузку материала в конвертер, пиролиз материала с последующим разделением продуктов пиролиза и выгрузкой твердого остатка, пиролиз осуществляют при 650-950°С в среде восстановительного газа, полученного с коэффициентом расхода воздуха α = 0,4 - 0,85. Задача решается также тем, что для получения активированного угля после пиролиза биомассы подают перегретый водяной пар при температуре свыше 500°С в массовом соотношении пара к материалу 0,01 - 0,05 : 1. Задача решается также тем, что восстановительный газ подают на пиролиз биомассы в соотношении к материалу 0,3 - 0,5 : 1. Предлагаемый способ переработки биомассы позволяет использовать ее в качестве экологически чистого топлива, одновременно извлекая и используя содержащиеся в ней углеводородные соединения. 2 з.п. ф-лы, 1 ил.

| Способ получения древесного угля | 1990 |

|

SU1808003A3 |

| Способ производства древесного угля | 1990 |

|

SU1826984A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2039078C1 |

| DE 3820913 А1, 28.12.89 | |||

| Способ огневого обезвреживания галоидорганических отходов | 1976 |

|

SU600354A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1992 |

|

RU2036949C1 |

| Активный сглаживающий фильтр | 1970 |

|

SU454650A1 |

Авторы

Даты

1999-01-10—Публикация

1997-10-24—Подача