Изобретение относится к геотехнологии, преимущественно к выщелачиванию металлов из руд, и может быть использовано при переработке руд, содержащих золото, уран, медь.

Известен способ переработки золотосодержащих руд, включающий дробление, выщелачивание золота щелочным раствором цианистого натрия и последующее извлечение золота из раствора [1]

Недостатками этого способа являются необходимость тонкого измельчения руды, высокие расходы воды, реагентов и электроэнергии, что ограничивает возможность переработки руд с невысокими содержаниями металлов.

Наиболее близким к предлагаемому способу по технической сущности является способ добычи металлов, включающий складирование руды в емкостях, несколько последовательных циклов выщелачивания, каждый из которых начинают в активном режиме, при котором рудную массу заполняют рабочим раствором реагента, выдерживают и выпускают несвязанные продуктивные растворы с подачей их на сорбцию, а заканчивают в пассивном режиме [2]

Недостатками способа является то, что растворы реагента, сдренировавшие после окончания активного режима, находятся в бассейне-накопителе и не участвуют в процессе выщелачивания, что приводит к увеличению суммарного объема оборотных растворов. Следует также отметить, что продолжительность активного и пассивного режимов выщелачивания оказывает влияние на извлечение металла. Отсутствие регламента этих продолжительностей снижает эффективность выщелачивания и сорбции.

Целью изобретения является повышение эффективности выщелачивания и сорбции.

Это достигается тем, что в способе добычи металлов из руд, включающем складирование руды в емкостях, несколько последовательных циклов выщелачивания, каждый из которых начинают в активном режиме, при котором рудную массу заполняют рабочим раствором реагента, выдерживают и выпускают несвязанные продуктивные растворы с подачей их на сорбцию, а заканчивают в пассивном режиме, активный режим начинают в одной емкости, по его окончании выпущенные продуктивные растворы реагента, доукрепив, направляют в соседнюю емкость и так далее в ряд емкостей, общее число N которых определяется формулой

N  + 1, где tп время достижения в поровых растворах реагента при пассивном режиме выщелачивания концентрации металла, равной 0,85-1,0 его равновесной концентрации; tA время достижения в поровом растворе реагента при активном режиме выщелачивания концентрации металла, не меньшей 0,85 его равновесной концентрации, затем выпущенный из последней емкости продуктивный раствор, доукрепив, направляют вновь в первую емкость для проведения следующего цикла выщелачивания и циклы заканчивают при достижении концентрации Спрt металла в продуктивных растворах величины

+ 1, где tп время достижения в поровых растворах реагента при пассивном режиме выщелачивания концентрации металла, равной 0,85-1,0 его равновесной концентрации; tA время достижения в поровом растворе реагента при активном режиме выщелачивания концентрации металла, не меньшей 0,85 его равновесной концентрации, затем выпущенный из последней емкости продуктивный раствор, доукрепив, направляют вновь в первую емкость для проведения следующего цикла выщелачивания и циклы заканчивают при достижении концентрации Спрt металла в продуктивных растворах величины

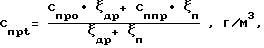

Cпрt=  , где Спро концентрация металла в рабочих растворах;

, где Спро концентрация металла в рабочих растворах;

Сппр концентрация металла в поровых растворах;

ζдр удельный объем продуктивных растворов, выпускаемых из каждой емкости после активного выщелачивания руды,

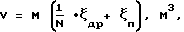

ζп удельный объем поровых растворов реагента, равный 1,1 величины раствороудерживающей способности руды, при этом объем V рабочих растворов реагента, участвующих в процессе выщелачивания, определяют по формуле

V M  ζдр+

ζдр+  , где М масса руды в N емкостях.

, где М масса руды в N емкостях.

Сущность предлагаемых изменений заключается в следующем. За счет того, что выщелачивание, отмывку и обезвреживание осуществляют последовательно, когда активный режим осуществляют в одной емкости, и по его окончании выпущенные из нее растворы реагента направляют в соседнюю емкость, сокращается количество растворов выщелачивающего и обезвреживающего реагентов.

За счет того, что продолжительность активного режима определяется, как время достижения в поровом растворе реагента при активном режиме выщелачивания концентрации металла, не меньшей 0,85 его равновесной концентрации, а пассивного режима как время достижения в поровых растворах реагента при пассивном режиме выщелачивания концентрации металла, равной 0,85-1,00 его равновесной концентрации, уменьшается и вероятность потерь металла из продуктивных растворов в активном и пассивном режимах, например, за счет его переотложения в поровом пространстве кусков руды и пустой породы.

За счет того, что количество емкостей определяют в зависимости от времен активного и пассивного режимов, обеспечивается наиболее эффективное использование растворов реагентов. При этом достигают наибольших концентраций металла в продуктивных растворах, что повышает эффективность сорбции.

За счет того, что объем растворов реагентов для пассивного режима принимают на 10% больше раствороудерживающей способности руды, обеспечивается возможность осуществления оперативного контроля за процессом выщелачивания. Это позволяет более точно определять общую продолжительность процесса выщелачивания, исключая потери металла при раннем прекращении выщелачивания и потери металла и реагента при позднем.

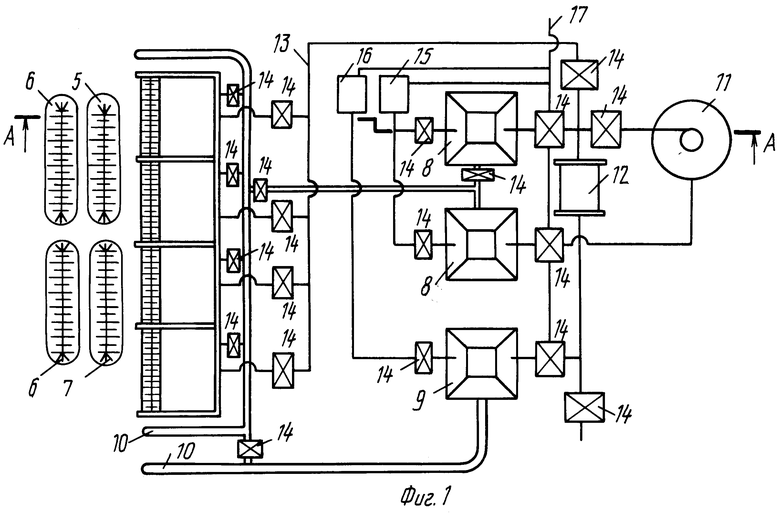

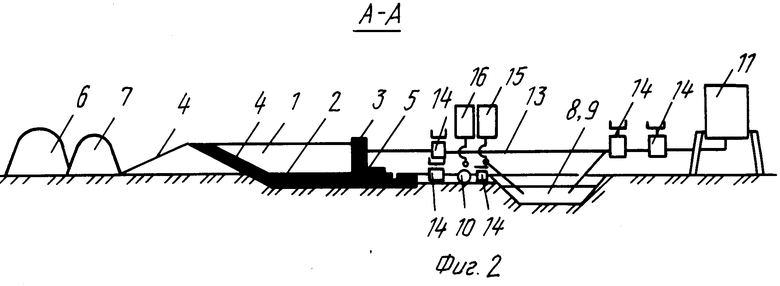

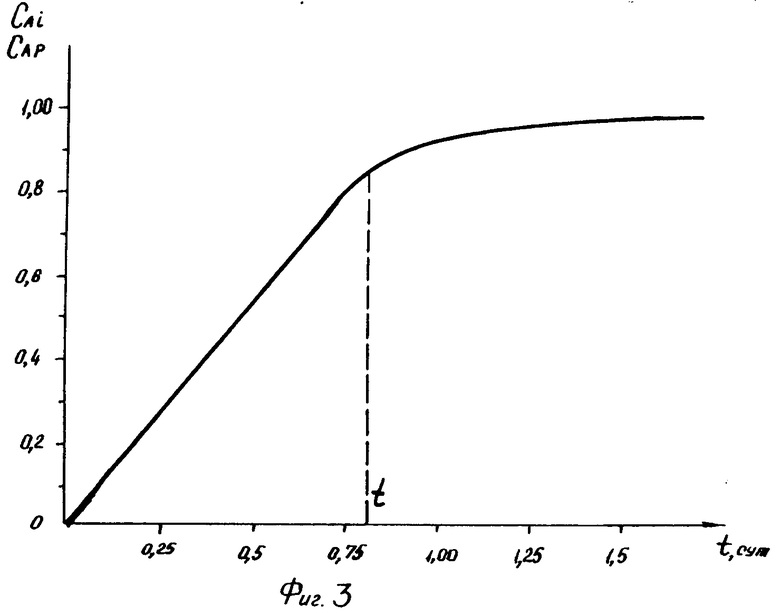

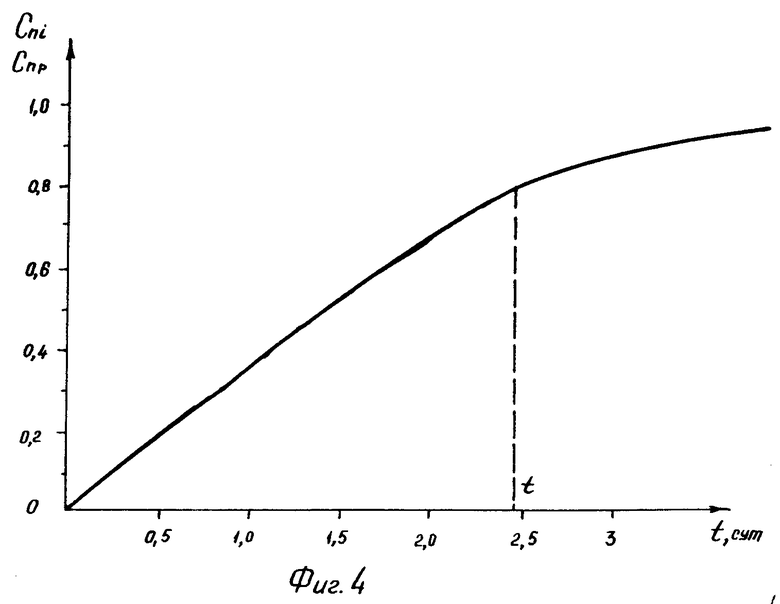

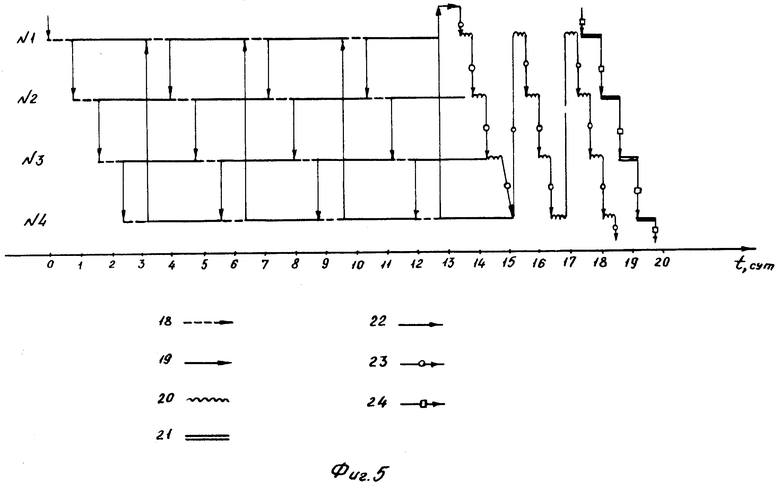

На фиг.1 изображена схема комплекса для переработки руд; на фиг.2 разрез А-А на фиг.1; на фиг.3 график зависимости отношения текущего значения концентрации металла в несвязанных растворах в активном режиме к равновесной концентрации металла в этих растворах от времени; на фиг.4 график зависимости отношения текущего значения концентрации металла в поровых растворах к равновесной концентрации металла в этих растворах от времени; на фиг.5 циклограмма процесса выщелачивания.

Комплекс для переработки и обезвреживания руд содержит емкости, выполненные в виде кювет 1, состоящих из растворонепроницаемых оснований 2, бортов 3, уклонов 4 и бордюров 5, промежуточные склады 6, 7 исходной и переработанной руды, бассейны-накопители 8, 9, дренажные канавы 10, связывающие кюветы с бассейнами-накопителями, сорбционную колонну 11, насосы 12, трубопроводы 13 для подачи растворов в кюветы 1, сорбционную колонну 11 и на сброс, оборудованные задвижками 14, чаны 15, 16 с концентрированными растворами реагентов и обезвреживающими растворами, соединенные трубопроводами с бассейнами 8 и 9 и трубопроводы 17 для подачи чистой воды.

Процесс переработки руд включает активный 18 и пассивный 19 режимы выщелачивания, отмывку руд 20 и их обезвреживание 21 (см. фиг.5). Стрелками 22, 23, 24 показано движение выщелачивающего, отмывающего и обезвреживающего реагентов соответственно.

Процессу переработки руды предшествует серия лабораторных технологических исследований, в процессе которых определяют гранулометрический состав рудной массы, содержание в ней металла, проницаемость, пористость, раствороудерживающую способность, время tAдостижения концентрации металла в растворе не менее 0,85 его равновесной концентрации в активном режиме, время tп достижения в поровых растворах в пассивном режиме концентрации металла, равной 0,85-1,0 его равновесной концентрации.

Как показывает анализ результатов лабораторных технологических исследований различных руд, изменение по времени t отношения концентраций металла к его равновесным концентрациям в активном  и пассивном

и пассивном  режимах до значения 0,85 происходит по близкому к линейному закону вида

режимах до значения 0,85 происходит по близкому к линейному закону вида

at, где t время, сут. а коэффициент пропорциональности (а

at, где t время, сут. а коэффициент пропорциональности (а 0,20-2,0). По достижении указанных значений происходят выполаживание соответствующих графиков и дальнейшее изменение приведенных отношений по времени t, может быть аппроксимировано уравнениями

0,20-2,0). По достижении указанных значений происходят выполаживание соответствующих графиков и дальнейшее изменение приведенных отношений по времени t, может быть аппроксимировано уравнениями

0,85 + bt, где b коэффициент пропорциональности (b

0,85 + bt, где b коэффициент пропорциональности (b 0,02-0,19). При этом величины tA, tп составляют 30-60% от величин времен достижения концентраций металла в растворе, равных равновесным, соответственно (tAр, tпр). Кроме того, при длительном выдерживании рудной массы в растворе реагента (t>tA, tп) отмечалось падение концентрации металла в поровом растворе за счет его выпадения в труднорастворимый осадок или насыщения кусков пустой породы. В результате снижается коэффициент извлечения металла, а также возрастает расход реагента за счет его активного взаимодействия с породообразующими минералами. Поэтому целесообразность ограничения величин

0,02-0,19). При этом величины tA, tп составляют 30-60% от величин времен достижения концентраций металла в растворе, равных равновесным, соответственно (tAр, tпр). Кроме того, при длительном выдерживании рудной массы в растворе реагента (t>tA, tп) отмечалось падение концентрации металла в поровом растворе за счет его выпадения в труднорастворимый осадок или насыщения кусков пустой породы. В результате снижается коэффициент извлечения металла, а также возрастает расход реагента за счет его активного взаимодействия с породообразующими минералами. Поэтому целесообразность ограничения величин

обуславливается достижением наибольшей производительности по металлу.

обуславливается достижением наибольшей производительности по металлу.

После определения величин tA и tп находят количество N емкостей, участвующих в процессе выщелачивания. Число N должно быть таким, чтобы за время выщелачивания в одной емкости в наиболее продолжительном по времени режиме (пассивном режиме), в других емкостях успевали осуществить целое число раз выщелачивание в наименее продолжительном режиме (активном режиме). Это условие выражается формулой

N  + 1 Для того чтобы число N было целым, величины tп и tA варьируют в диапазонах tA ≥ 0,85; 0,85tпр ≅ tп ≅ 1,0.

+ 1 Для того чтобы число N было целым, величины tп и tA варьируют в диапазонах tA ≥ 0,85; 0,85tпр ≅ tп ≅ 1,0.

Объем раствора реагента, необходимого для осуществления процесса выщелачивания, определяется условием минимального необходимого его количества для обеспечения активного и пассивного режимов в N емкостях. В активном режиме раствора должно быть столько, чтобы его хватило для заполнения всей рудной массы в емкости как в начальный момент, когда рудная масса еще не пропитана раствором, так и в конце режима, когда вся рудная масса им пропитана. В пассивном режиме раствора реагента должно быть несколько больше раствороудерживающей способности рудной массы. Это позволяет обеспечивать контроль за концентрацией металла и реагента в растворе в процессе выщелачивания. В активном режиме этот избыток раствора должен обеспечивать надежное перекрытие верхнего слоя рудной массы. Величина избытка, определенного экспериментально, 10% от объема раствора, необходимого для пассивного режима. Тогда, учитывая что активный режим осуществляют поочередно в одной емкости, а пассивный режим в N-1 емкостях, общий объем раствора реагента для осуществления выщелачивания руды, массой М в N емкостях определяется по формуле

V M  ζдр+

ζдр+

Количество циклов выщелачивания определяют в ходе процесса. Критерием окончания процесса выщелачивания является прекращение перехода металла из твердой фазы в раствор реагента. Если в продуктивном растворе, выпускаемом в конце активного режима, концентрация металла не превышает концентрации металла Спрt, вычисляемой, как результат разбавления продуктивного раствора, удельный объем которого равен ζп, в емкости с концентрацией металла, равной Сппр, рабочим раствором реагента, удельный объем которого равен ζдр, с концентрацией металла равной Спро, то цикл повторяют еще 1-2 раза и при подтверждении полученного результата процесс выщелачивания прекращают. Формула вычисления концентрации металла, равной Спрt, имеет вид

Cпрt=

По окончании выщелачивания следуют отмывка руд от растворенного металла, обезвреживание хвостов и их выгрузка из емкостей.

Отмывку руд ведут оборотными выщелачивающими растворами, но без доукрепления их по реагенту. Прекращают отмывку при достижении в оборотных растворах значений Спрt предельно допустимых для сорбции (Спрmin).

Рассмотрим реализацию предлагаемого способа переработки металлсодержащих руд на примере технологического цикла выщелачивания золотосодержащих руд растворами цианистого натрия и обезвреживания хвостов растворами обезвреживающего реагента. Комплекс включает четыре расположенных последовательно кюветы, каждая из которых имеет длину 30 м, ширину 30 м и высоту 2,7 м. Уклоны основания 1 кюветы по разрезу А-А равны 0,01 и 0,005 в перпендикулярном разрезу А-А направлении. Общий уклон оснований кювет ориентирован к центру основания кюветы. Расчетный объем руды в кювете с принятыми размерами при высоте загрузки, равной 2,5 м, составляет V=1875 м3. При плотности руды, равной 1,8 т/м3, масса руды в кювете 33750 т.

Результаты технологических исследований рассматриваемой рудной массы представлены в виде графиков (см. фиг.3 и 4) зависимости величин

от времени t. Значения времен, при которых графики начинают выполаживаться, соответствуют величинам tA', tп'. Согласно графикам tA'=0,75 сут. tр'=2,4 сут. Коэффициентыζдр и ζп составляют соответственно 0,3 и 0,1. Исходя из того, что количество кювет в каждом цикле, участвующих в активном режиме, должно быть из условия достижения наибольших производительности и извлечения металла таким, чтобы общее время осуществления выщелачивания в активном режиме было равно времени выщелачивания в пассивном режиме, определяют количество кювет

от времени t. Значения времен, при которых графики начинают выполаживаться, соответствуют величинам tA', tп'. Согласно графикам tA'=0,75 сут. tр'=2,4 сут. Коэффициентыζдр и ζп составляют соответственно 0,3 и 0,1. Исходя из того, что количество кювет в каждом цикле, участвующих в активном режиме, должно быть из условия достижения наибольших производительности и извлечения металла таким, чтобы общее время осуществления выщелачивания в активном режиме было равно времени выщелачивания в пассивном режиме, определяют количество кювет

N 1 +  1 +

1 +  4,2

4,2

Поскольку число кювет, участвующих в процессе выщелачивания, должно быть целым, то полученные значения округляют до целых

N=4

После этого уточняют фактические значения времен выдерживания рудной массы в различных режимах tA, tп. Поскольку в экспериментальных исследованиях отмечались потери металла при увеличении времени tп>1,3tп', то принято ограничение tп ≅ 1,2tп', исключающее потери металла. Уменьшение времени tп меньше tп' приводит к снижению производительности способа. Поэтому, принимая tп'<tп ≅ 1,2tп', определяют фактические значения времени выдерживания рудной массы в активном режиме tA. Учитывая, что в активном режиме в исследуемом диапазоне изменения времени выдерживания рудной массы в насыщенном состоянии, не отмечалось потерь металла, критерием для tA является достижение наибольшей производительности. Это означает, что время tAдолжно быть наименьшим и в то же время отвечать условию tA>tA'.

Тогда

tA=

0,8 ÷ 0,96 (сут.) И из приведенных выше условий получают

0,8 ÷ 0,96 (сут.) И из приведенных выше условий получают

tп=2,4 сут. tA=0,8 сут.

Объем растворов реагента, необходимых для осуществления процесса выщелачивания в четырех кюветах, определяют по формуле

V M  ζдр+

ζдр+  Для приведенных условий

Для приведенных условий

V 13500 ·  0,3 + 0,11

0,3 + 0,11 2497,5 м3

2497,5 м3

При этом объем растворов для осуществления пассивного режима в одной кювете равен Vп=М ˙ζп=33750х0,11=371,25 м3, а для осуществления активного режима VAVп+МА ˙ζдр=371,25+3375,0х0,3=1383,75 м3.

Процесс переработки руд начинается с завоза руды на промежуточные склады 6. Эта операция может быть совмещена по времени с другими, например с вывозом хвостов в отвал. В результате сокращается общее время переработки. Из промежуточных складов 6 с помощью погрузочно-доставочных машин по уклонам 4 руду завозят в кюветы 1. Для предотвращения процесса гидролиза циана с выделением синильной кислоты в пассивном режиме выщелачивания руду можно смешивать с известью из расчета 0,5 кг извести на 1 т руды в пересчете на 100%-ную активность извести. Отсыпку руды осуществляют на всю высоту слоя по направлению от уклонов 4 к противоположному борту 3. Закончив отсыпку первой кюветы, отсыпают вторую и т.д. После начала отсыпки руды в третью кювету в первой кювете можно начинать первый цикл выщелачивания в активном режиме. Для этого по трубопроводу 13 при открытых соответствующих задвижках 14 с помощью насосов 12 в первую кювету подают раствор реагента, предварительно подготовленный в одном из бассейнов-накопителей 8 в объеме, равном для первого цикла выщелачивания V1= 1383,75 м3. Раствор готовят путем подачи в этот бассейн концентрированного раствора реагента из контактного чана 15 и воды по трубопроводу 17. Время заполнения раствором одной кюветы составляет 3 ч. После заполнения рудной массы раствором реагента его выдерживают в кювете в течение 17 ч, при этом общее время tA=0,8 сут. Следует отметить, что при заполнении кюветы раствором реагента в указанном объеме вся поверхность каждого куска находится в контакте с раствором и именно поэтому время насыщения руды раствором существенно меньше, чем, например, при инфильтрационном режиме выщелачивания руды. Вместе с тем ограничение количества раствора указанной величиной уменьшает разубоживание поровых растворов. По окончании выщелачивания в активном режиме в первой кювете раствор в объеме 1012 м3 из нее выпускают по дренажным каналам 10 в свободный бассейн-накопитель 8. В порах и трещинах кусков рудной массы в первой кювете остается раствор реагента в количестве около 371 м3. Такое количество раствора является достаточным для перевода металла в связанный с рудой поровой раствор реагента и для контроля за концентрацией металла. Процесс выщелачивания протекает в так называемом пассивном режиме. Время достижения концентрации металла в поровых растворах, близкой к равновесной, составляет для рассматриваемых руд tп=2,4 сут. (см. фиг.4). При использовании последовательной передачи растворов за время t=2,4 сут. в процессе выщелачивания может участвовать 4 кюветы.

N 1 +  1 +

1 +  4 Выпущенные из первой кюветы растворы в бассейне 8 доукрепляют по реагентам (NaCN и СаО или NaOH) и направляют после сорбции в качестве рабочих во 2-ю кювету. Недостающий объем растворов (371 м3) готовят в другом бассейне-накопителе 8 и также направляют во вторую кювету. После выдержки в течение 17 ч и выпуска растворов реагента из второй кюветы его после сорбции также доукрепляют и направляют в третью кювету и т.д.

4 Выпущенные из первой кюветы растворы в бассейне 8 доукрепляют по реагентам (NaCN и СаО или NaOH) и направляют после сорбции в качестве рабочих во 2-ю кювету. Недостающий объем растворов (371 м3) готовят в другом бассейне-накопителе 8 и также направляют во вторую кювету. После выдержки в течение 17 ч и выпуска растворов реагента из второй кюветы его после сорбции также доукрепляют и направляют в третью кювету и т.д.

После выпуска растворов из четвертой кюветы их после сорбции доукрепляют и направляют вновь в первую кювету. Это является началом активного режима второго цикла выщелачивания.

В процессе выщелачивания контролируют концентрацию металла в рабочих, поровых и продуктивных растворах реагента. Это позволяет исключить непроизводительные расходы реагента на переработку металлосодержащих руд после того, как металл перестает переходить из твердой фазы в раствор. Если концентрация металла в продуктивных растворах не превышает концентрации, рассчитанной по формуле

Cпрt=  , то выщелачивание с доукреплением растворов по реагенту прекращают. Для большей достоверности цикл можно повторить еще 1-2 раза оборотными растворами и если результат не меняется, то выщелачивание считают законченным. При приемлемой концентрации металла в продуктивных растворах, последовательно дренирующихся из кювет, их всегда направляют на сорбцию. При производительности сорбционной колонны 9 200 м3/ч объем продуктивного раствора будет пропущен через колонну за 7 ч. По окончании процесса выщелачивания продуктивные растворы, выпущенные из кюветы, используют для отмывки руды от растворенного металла. Для этого растворы пропускают через сорбционную колонну 11 со свежим сорбентом и без доукрепления по реагенту направляют в первую кювету. После заполнения кюветы раствор в течение одного часа выстаивают и затем выпускают по дренажным канавам 10 в свободный бассейн-накопитель 8, а оттуда направляют в сорбционную колонну 11 и после извлечения металла в свободный бассейн-накопитель 8. Далее из этого бассейна раствор направляют во вторую кювету, после выполнения описанных выше операций в третью, затем в четвертую. Отмывка руд и извлечение металла в последовательности, аналогичной подаче раствора реагента при выщелачивании, обеспечивает более полное извлечение растворенного металла без дополнительного расхода реагентов. Общее время первичной отмывки руд для четырех кювет с учетом последовательной передачи растворов около 1,7 сут. Для отмывки руд до требуемой кондиции по содержанию реагентов необходимо осуществление нескольких стадий отмывки с извлечением металла, аналогичных первой отмывке. В рассматриваемом примере предусмотрено 3 стадии отмывки. Продолжительность второй и третьей отмывок составляет около 1,9 сут. каждая.

, то выщелачивание с доукреплением растворов по реагенту прекращают. Для большей достоверности цикл можно повторить еще 1-2 раза оборотными растворами и если результат не меняется, то выщелачивание считают законченным. При приемлемой концентрации металла в продуктивных растворах, последовательно дренирующихся из кювет, их всегда направляют на сорбцию. При производительности сорбционной колонны 9 200 м3/ч объем продуктивного раствора будет пропущен через колонну за 7 ч. По окончании процесса выщелачивания продуктивные растворы, выпущенные из кюветы, используют для отмывки руды от растворенного металла. Для этого растворы пропускают через сорбционную колонну 11 со свежим сорбентом и без доукрепления по реагенту направляют в первую кювету. После заполнения кюветы раствор в течение одного часа выстаивают и затем выпускают по дренажным канавам 10 в свободный бассейн-накопитель 8, а оттуда направляют в сорбционную колонну 11 и после извлечения металла в свободный бассейн-накопитель 8. Далее из этого бассейна раствор направляют во вторую кювету, после выполнения описанных выше операций в третью, затем в четвертую. Отмывка руд и извлечение металла в последовательности, аналогичной подаче раствора реагента при выщелачивании, обеспечивает более полное извлечение растворенного металла без дополнительного расхода реагентов. Общее время первичной отмывки руд для четырех кювет с учетом последовательной передачи растворов около 1,7 сут. Для отмывки руд до требуемой кондиции по содержанию реагентов необходимо осуществление нескольких стадий отмывки с извлечением металла, аналогичных первой отмывке. В рассматриваемом примере предусмотрено 3 стадии отмывки. Продолжительность второй и третьей отмывок составляет около 1,9 сут. каждая.

Оборотный выщелачивающий раствор реагента по окончании отмывки направляют в свободный бассейн-накопитель 8. При выщелачивании следующей порции руды его доукрепляют по реагенту, при необходимости увеличивают по объему и направляют для частичного насыщения рудной массы во всех кюветах. К концу отмывки в специальном бассейне-накопителе 9 готовят обезвреживающий раствор, в качестве реагента могут быть использованы FeSO4, CaOCl, NaClO и др. По трубопроводу 13 обезвреживающий раствор подают в первую кювету в объеме, равном объему подававшегося в эту кювету раствора для отмывки. После заполнения раствор выстаивают в течение 6 ч и осуществляют дренаж растворов в свободный бассейн-накопитель 9. После заполнения бассейна-накопителя 9 обезвреживающий раствор доукрепляют, например, железным купоросом до требуемой концентрации и направляют на заполнение второй кюветы, и далее по аналогии третьей и четвертой. После этого сдренированные на четвертой кювете растворы собираются в бассейне-накопителе 9. Общая продолжительность стадий обезвреживания около 2,1 суток.

При обезвреживании следующей порции выщелоченной руды оборотные обезвреживающие растворы в бассейне 9 доукрепляют по реагенту и вновь вовлекают в данный технологический процесс. По окончании обезвреживания выщелоченных руд их выгружают на промежуточный склад 7, освободившиеся кюветы заполняют новой порцией руды из промежуточного склада 6 и цикл повторяется снова. Общая продолжительность одного цикла около 18,4 сут.

Вывоз выщелоченной руды (хвостов) с промежуточного склада 6 в отвал и завоз новой порции руды на промежуточный склад 6 осуществляют в период ведения процессов выщелачивания, отмывки и обезвреживания с использованием одного и того же транспортного оборудования.

Таким образом, предлагаемый способ позволяет существенно сократить (не менее чем в 2-3 раза) время насыщения руд выщелачивающим раствором реагентов без увеличения объема растворов, сократить время и количество транспорта на загрузочно-разгрузочных работах, сократить объем выщелачивающих, отмывающих и обезвреживающих растворов, полностью исключить их сброс с установки. В результате повышаются производительность переработки руд и экологическая чистота технологии. Кроме того, за счет повышения концентрации металла в продуктивном растворе до близких или равных равновесным повышается эффективность сорбции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПЛАНЕТАРНЫЙ КОНЦЕНТРАТОР | 1992 |

|

RU2098187C1 |

| СПОСОБ ОТРАБОТКИ ТЕХНОГЕННЫХ ЗОЛОТОСОДЕРЖАЩИХ РОССЫПЕЙ | 1996 |

|

RU2112061C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД | 1992 |

|

RU2101496C1 |

| Устройство для промывки глинистого песчано-гравийного материала | 1991 |

|

SU1795909A3 |

| ИЗЛУЧАТЕЛЬ СЕЙСМИЧЕСКИХ ВОЛН | 1990 |

|

RU2027201C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ БЕДНЫХ РУД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2095448C1 |

| Способ формирования радиальных каналов в продуктивном горизонте | 1990 |

|

SU1770570A1 |

| Источник сейсмических колебаний гравитационного типа | 1990 |

|

SU1755226A1 |

| Источник сейсмических волн | 1990 |

|

SU1822994A1 |

| Устройство для разрушения горных пород | 1990 |

|

SU1788238A1 |

Изобретение относится к геотехнологии, преимущественно к выщелачиванию металлов из руд, может быть использован при переработке руд, содержащих золото, уран, медь и позволяет повысить эффективность процесса выщелачивания и сорбции за счет значительного сокращения времени насыщения руд выщелачивающим раствором реагентов без увеличения их объема, а также сокращения объема отмывающих и обезвреживающих растворов. Это достигается путем установления заданной продолжительности активного и пассивного режимов выщелачивания в емкостях. При этом исключается выпадение металла из продуктивного раствора в труднорастворимый осадок. Количество емкостей устанавливают, исходя из того, чтобы за время проведения наиболее продолжительного пассивного режима выщелачивания в одной емкости менее продолжительный активный режим выщелачивания проводился в целом числе емкостей. Тогда путем поочередной передачи раствора реагента по окончании активного режима в одной емкости в другую достигают сокращения общего объема растворов реагента, участвующих в процессе выщелачивания. При этом повышается содержание металла в продуктивном растворе реагента, а следовательно, и эффективность сорбции, а также улучшается экологическая чистота процесса. Предлагаются формула для расчета необходимого числа емкостей и критерий окончания процесса выщелачивания. Использование критерия предотвращает непроизводительное использование растворов реагентов и повышает производительность способа. 5 ил.

СПОСОБ ДОБЫЧИ МЕТАЛЛА ИЗ РУДЫ, включающий складирование руды в емкостях, проведение нескольких последовательных циклов выщелачивания, каждый из которых начинают в активном режиме, при котором рудную массу заполняют рабочим раствором реагента, выдерживают и выпускают несвязанные продуктивные растворы с подачей на их сорбцию, а заканчивают в пассивном режиме, отличающийся тем, что активный режим начинают в одной емкости, по его окончании выпущенные продуктивные растворы реагента, доукрепив, направляют в соседнюю емкость и так далее в ряд емкостей, общее число N которых определяется математическим выражением

где tп время достижения в поровых растворах реагента при пассивном режиме выщелачивания концентрации металла, равной 0,85 1,00 его равновесной концентрации, ч;

tа время достижения в поровом растворе реагента при активном режиме выщелачивания концентрации металла, не меньшей 0,85 его равновесной концентрации, ч,

затем выпущенный из последней емкости продуктивный раствор, доукрепив, направляют вновь в первую емкость для проведения следующего цикла выщелачивания и цикл заканчивают по достижении концентрацией Cпрt металла в продуктивных растворах величины

где Cпро концентрация металла в рабочих растворах, г/м3;

Cппр концентрация металла в поровых растворах, г/м3;

ζдр удельный объем продуктивных растворов, выпускаемых из каждой емкости после активного выщелачивания руды, м3/т;

ζп удельный объем поровых растворов реагента, равный 1,1 величины раствороудерживающей способности руды, м3/т,

при этом объем рабочих растворов реагента, участвующих в процессе выщелачивания, определяют по математическому выражению

где M масса руды в N емкостях, т.

| Лунев Л.И | |||

| и др | |||

| Подземные системы выщелачивания металлов, М., 1979, с.21-23. |

Авторы

Даты

1995-07-09—Публикация

1992-07-06—Подача