Изобретение относится к гальваностегии, в частности к осаждению черных никелевых покрытий на поверхность металлических изделий, и может быть применено в различных видах гальванического производства для получения декоративных покрытий.

Известен электролит для декоративного никелирования, позволяющий получать покрытия серого и черного цветов, содержащий сульфат никеля, сульфат цинка, сульфат аммония, хлорид лития, диметилсульфоксид и аммиак (1). Недостатком этого электролита является необходимость использования внешнего источника тока, а также высокая токсичность, связанная с наличием в электролите аммиака.

Известен также электролит для нанесения никелевых покрытий на алюминий и его сплавы, содержащий сульфат никеля, сульфат натрия, борную кислоту, персульфат калия и органическую добавку в виде фторорганического соединения 1,1,5-тригидротетрафторпентанол (2). Недостатком этого электролита является необходимость использования внешнего источника тока, а также то, что этот электролит не позволяет наносить покрытия на сталь, медь и другие металлы.

Известен также раствор для нанесения черных никелевых покрытий, содержащий никель-аммоний сернокислый, аммоний роданистый, цинк хлористый, свинец уксусно-кислый и органические добавки в виде смеси дрожжей прессованных, молочной кислоты и поверхностно-активного вещества "Прогресс" (3).

Этот раствор позволяет осуществлять нанесение покрытий без использования внешнего источника тока и малотоксичен. По технической сущности и достигаемому результату он наиболее близок к заявляемому изобретению и принят в качестве прототипа. Недостатком данного раствора является то, что он имеет область применения, ограниченную сталью, цинком и медью, и не обеспечивает нанесение покрытия на алюминий и его сплавы, титан и его сплавы, а также сплавы типа ЦАМ.

Задачей, на решение которой направлено изобретение является создание раствора для нанесения черных никелевых декоративных покрытий, не требующего использования внешнего источника тока, нетоксичного, и при этом позволяющего осуществлять нанесение покрытий на различные виды металлов, в том числе цинк, никель, сталь низколегированную и нержавеющую, алюминий и его сплавы, титан и его сплавы, медь и ее сплавы, сплавы типа ЦАМ, а также на изделия, покрытие этими металлами или сплавами. Техническим результатом заявляемого изобретения является получение качественного по своему внешнему виду и прочносцепленного с основой никелевого покрытия на таких различных по физико-химическим свойствам материалах, как сталь и алюминий, цинк и титан и т.д.

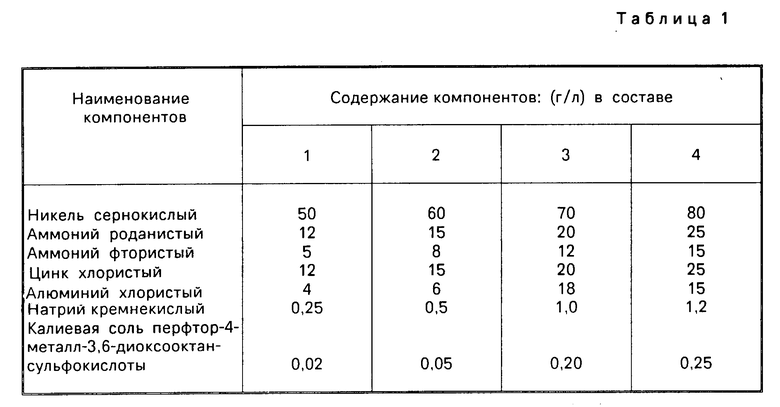

Указанный технический результат достигается использованием раствора, содержащего, г/л: Никель сернокислый 60-70 Аммоний роданистый 15-20 Аммоний фтористый 8-12 Цинк хлористый 15-20 Алюминий хлористый 6-10 Натрий кремнекислый 0,5-1,0 Калиевая соль перфтор-4- метил-3,6-диоксооктан- сульфокислоты 0,05-0,2

Каждый из компонентов, дополнительно введенный в раствор, способствует достижению указанного технического результата. В частности, аммоний фтористый активирует поверхность алюминия и его сплавов и сплавов типа ЦАМ, а также способствует растравливанию поверхности изделия из алюминия с целью использования его в качестве анода для возникновения разности потенциалов при нанесении покрытия на изделия из стали, меди и ее сплавов. Хлористый алюминий способствует активированию поверхности деталей из алюминия и его сплавов, повышает растворимость алюминия и улучшает рассеивающую способность электролита. Натрий кремнекислый повышает качество тонирования изделий в черный цвет, способствуя стабильному получению глубокого черного тона покрытия. Органическая добавка в виде калиевой соли фторорганической кислоты увеличивает прочность сцепления покрытия с изделием, повышает рассеивающую способность электролита, улучшая качество покрытия. Эта добавка представляет собой более аморфное вещество с молекулярным весом 520,2. Химическая формула этого вещества

CF3CF2OCF(CF3)CF2OCF2SO3K

Оно обладает свойствами поверхностно-активного вещества, хорошо растворяется в ацетоне и спирте. Промышленный выпуск его осуществляется в соответствии с ТУ 6-01-18-26-85. При введении добавки в раствор в молекуле соли перфтор-4-метил-3,6-диоксо-октансульфокислоты происходит разрыв фторуглеродной связи и образуются фтор-ионы, наличие которых в растворе способствует увеличению прочности сцепления покрытия с основой.

Для приготовления раствора вначале при комнатной температуре отдельно растворяют аммоний роданистый, цинк хлористый, аммоний фтористый и алюминий хлористый. Затем при температуре 40-60оС растворяют никель сернокислый, натрий кремнекислый и добавляют указанную органическую добавку. Затем полученные растворы смешивают, причем сначала смешивают растворы роданистого аммония, хлористого цинка и фтористого аммония, после чего данную смесь смешивают с раствором сернокислого никеля. Затем в образовавшийся раствор солей последовательно вводят при перемешивании раствор хлористого алюминия, кремнекислого натрия и органической добавки. Раствор имеет рН 6-7, температуру 18-30оС.

Процесс нанесения покрытия осуществляют следующим образом.

Предварительно обезжиренные и активированные изделия промывают водой (изделия из стали 12Х18Н10Т активируют в концентрированной соляной кислоте в течение 3-10 мин) и устанавливают в ванну, заполненную раствором. В ванну устанавливают также алюминиевую пластину, которая должна быть в электрическом контакте с обрабатываемым изделием. Алюминиевая пластина является анодом, а обрабатываемое изделие катодом. При обработке оцинкованных изделий, изделий из сплавов типа ЦАМ и алюминия дополнительную алюминиевую пластину в ванну не устанавливают. Изделия из алюминия и его сплавов выдерживают в ванне 15-20 мин, изделия из других металлов 45-60 мин, и после промывки холодной и горячей водой проводят сушку сжатым воздухом.

Раствор стабилен в работе, так как без корректировки им можно обрабатывать в 1 л не менее 1,2 м2 поверхности изделий.

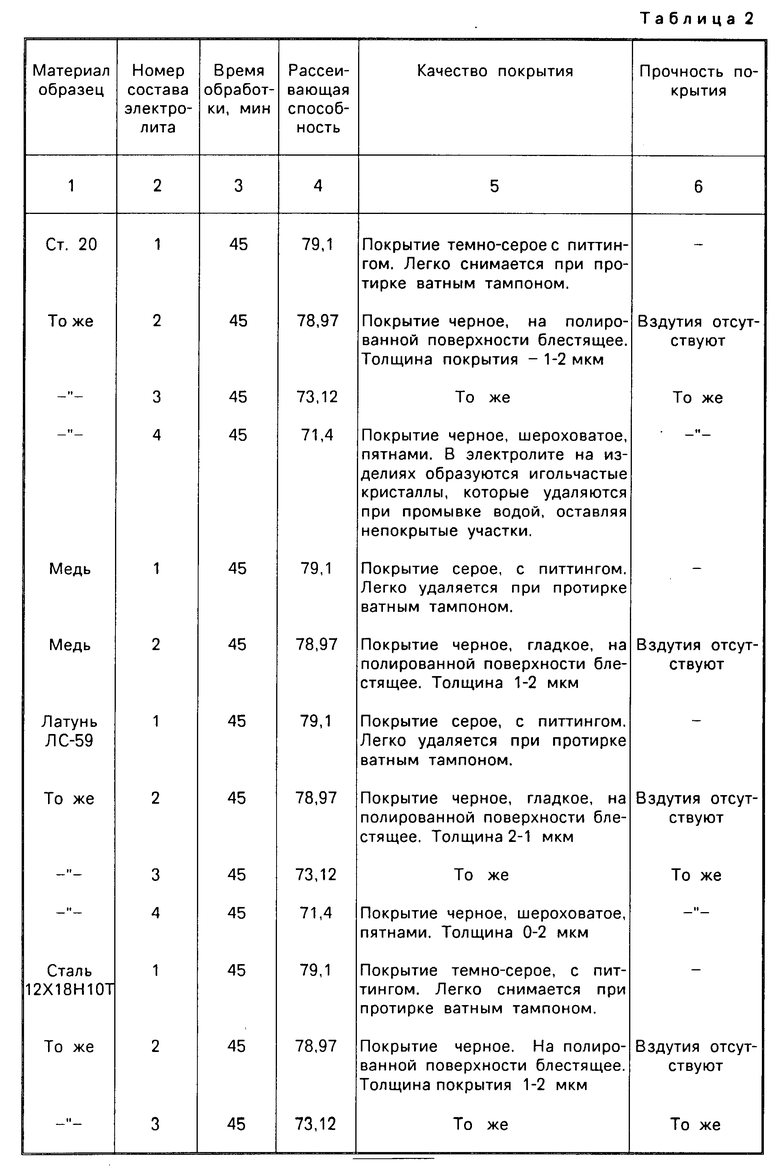

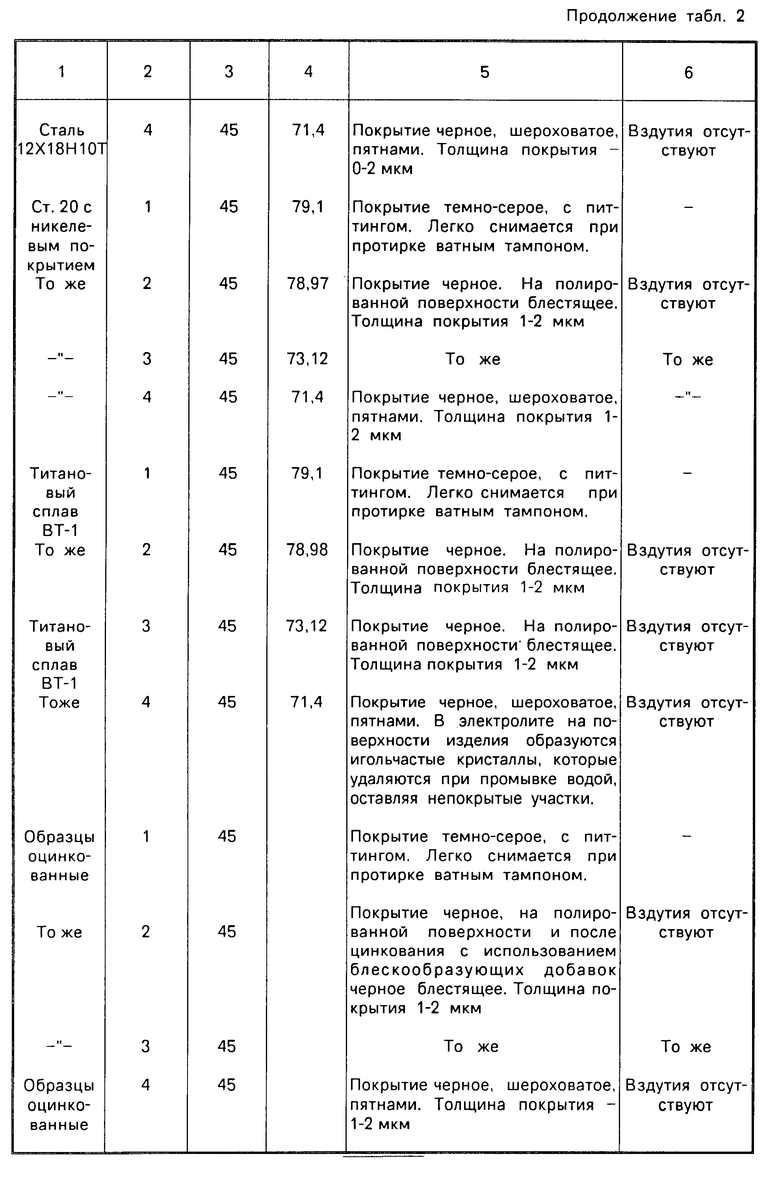

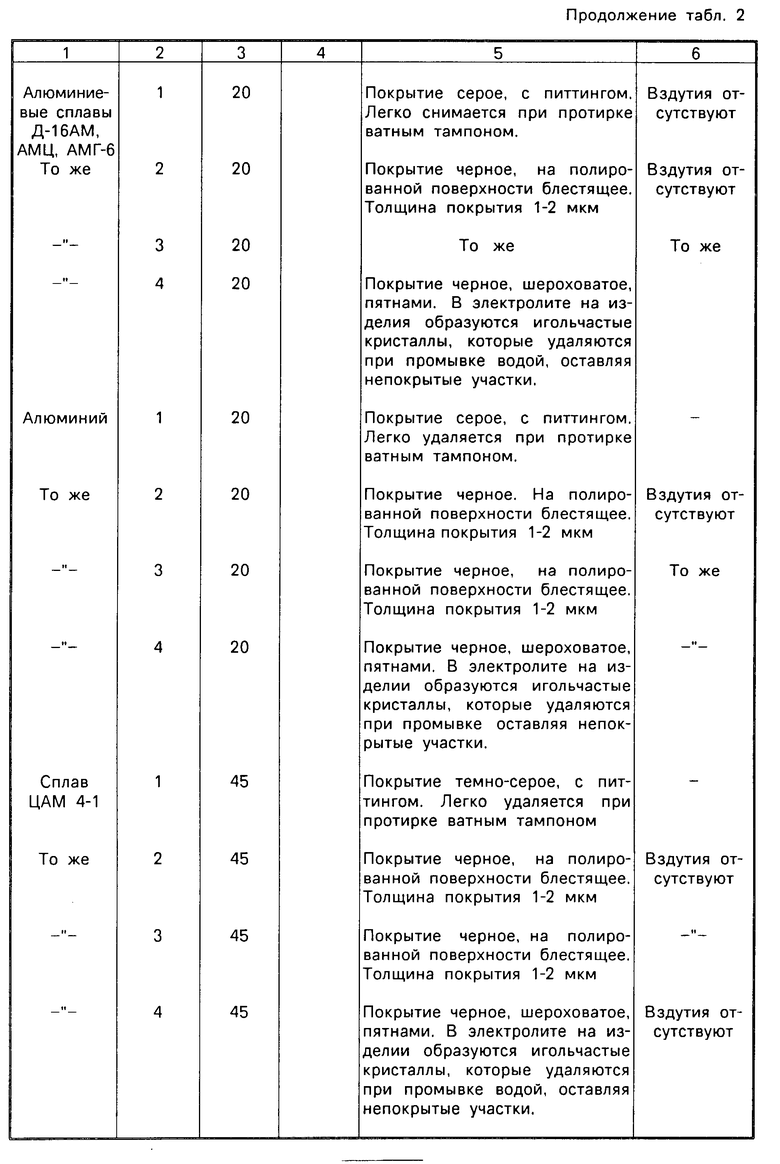

В табл.1 указаны составы применявшегося раствора; в табл.2 свойства полученных покрытий на изделиях из различных материалов.

Рассеивающая способность электролита определялась на ячейке Херинга и Блюма. Прочность сцепления покрытия с основным металлом определялась по ГОСТ 9.302-79 методом нагрева до 250оС в течение 1 ч.

Предлагаемый раствор позволяет покрывать изделия из значительно более широкого круга металлов, а также не требует использования таких дефицитных материалов, как дрожжи и цинк металлический, используемый для анодов. Кроме того, время обработки изделий сокращается до 45-60 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для нанесения черных никелевых покрытий | 1987 |

|

SU1544842A1 |

| РАСТВОР ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ | 2005 |

|

RU2299265C1 |

| ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2001 |

|

RU2205896C1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2002 |

|

RU2205895C1 |

| Электролит кадмирования | 1973 |

|

SU501120A1 |

| ЭЛЕКТРОЛИТ ДЛЯ НЕПОСРЕДСТВЕННОГО НИКЕЛИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2061104C1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ПОДВОДНЫХ ПОВЕРХНОСТЕЙ ПЛАВУЧИХ СРЕДСТВ И ГИДРОТЕХНИЧЕСКИХ СООРУЖЕНИЙ | 2002 |

|

RU2207291C1 |

| Электролит блестящего никелирования деталей из стали и ее сплавов | 1990 |

|

SU1822452A3 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1997 |

|

RU2120495C1 |

Для нанесения декоративных никелевых покрытий черного цвета, прочно сцепленных с основой металлических изделий из алюминия и его сплавов, титана и его сплавов, сплавов типа ЦАМ, стали, меди и ее сплавов и цинка используют раствор, содержащий, г/л: никель сернокислый 60 70, аммоний роданистый 15 20, цинк хлористый 15 - 20, аммоний фтористый 8 12, аммоний хлористый 6 10, натрий кремнекислый 0,5 1,0, калиевая соль перфтор-4-метил-3,6-диоксооктан-сульфокислоты 0,05 0,2.

РАСТВОР ДЛЯ НАНЕСЕНИЯ ЧЕРНЫХ НИКЕЛЕВЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ, содержащий никель сернокислый, аммоний роданистый, цинк хлористый и поверхностно-активную добавку, отличающийся тем, что он дополнительно содержит аммоний фтористый, алюминий хлористый и натрий кремнекислый, а в качестве поверхностно-активной добавки калиевую соль перфтор-4-метил-3,6-диоксо-октан-сульфокислоты при следующем соотношении компонентов, г/л:

Никель сернокислый 60 70

Аммоний роданистый 15 20

Цинк хлористый 15 20

Алюминий хлористый 6 10

Аммоний фтористый 8 12

Натрий кремнекислый 0,5 1,0

Калиевая соль перфтор-4-метил-3,6-диоксо-октан-сульфокислоты 0,05 - 0,2

| Электролит для нанесения черных никелевых покрытий | 1987 |

|

SU1544842A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-07-09—Публикация

1991-12-16—Подача