Изобретение относится к области машиностроения, а именно к способу нанесения многослойного электропроводного защитного гальванического покрытия системы никель-медь-никель на детали из алюминиевых сплавов для предотвращения атмосферной коррозии, в том числе при контакте с углепластиками, что позволяет применять его на крепежных элементах, из алюминиевых сплавов, в частности, на заклепки для отвода статического напряжения с обшивки планера летательных аппаратов.

В настоящее время для предотвращения коррозии металлического крепежа в контакте с неметаллическими материалами используются различного рода изолирующие материалы, специальные пасты и грунтовки. Такой способ не позволяет обеспечить требуемый уровень защиты и электропроводности обшивки планера летательного аппарата, что способствует накоплению статического электричества, и, как следствие, повышению вероятности отказа электрических систем. Для обеспечения электропроводности в конструкции планера, с учетом коррозионной защиты, закладывают использование 10% от общего количества алюминиевого крепежа без защитного покрытия, что приводит к возникновению коррозии и частым ремонтам. В связи с этим разработка технологии нанесения электропроводного защитного покрытия для крепежа из алюминиевых сплавов, эксплуатирующегося в контакте с углепластиками является актуальной задачей.

Известен способ получения никелевых покрытий на алюминиевых сплавах (RU 2661695 С1 от 19.07.2018 г.). Способ никелирования включает в себя анодирование в водном растворе, содержащем серную и ортофосфорную кислоты с добавкой бифторида аммония при анодной плотности тока 3 А/дм2. Перед нанесением никелевого гальванопокрытия проводят химическую обработку полученной оксидной пленки в течение 2 минут в растворе, имеющем следующий состав, г/л: никель хлористый 40 ортофосфорная кислота 500, Вода - остальное. Последующее никелирование проводят в растворе следующего состава, (г/л): никель сернокислый 90-100, винная кислота 8-10, поливиниловый спирт 0,005-0,006, вода - остальное. Процесс ведут при катодной плотности тока 4-5 А/дм2, температуре электролита 50±20°С и кислотностью среды рН 2-2.5.

Покрытию подвергают детали, изготовленные из алюминиевых сплавов марок В95ПЧУМ, АМцН2, АД1М, Д16АТ, АМг6БМ. Перед анодированием детали обезжиривали в растворе NaOH концентрацией 20-40 г/л добавкой «Экомет А-180» в количестве 3-5 г/л в течение 2 минут при температуре 40-50°С. После промывки образцы осветляли в смеси азотной и плавиковой кислот, взятых в соотношении 3:1 с целью удаления травильного шлама с поверхности пластины. Затем проводили анодирование в водном растворе серной и ортофосфорной кислот с добавкой бифторида аммония NH4F⋅HF. Время анодирования составляло 5 минут при анодной плотности тока 3 А/дм2. После анодирования на деталь наносят никелевое покрытие при комнатной температуре в течение 2 минут в растворе следующего состава, г/л: Никель хлористый 40, ортофосфорная кислота 500, вода - остальное. Затем промывали и никелировали. Время никелирования определялось требуемой толщиной никелевого покрытия. Состав (г/л) и режимы работы электролита: никель сернокислый 90-100, винная кислота 8-10, поливиниловый спирт 0,005-0,006, вода-остальное при катодной плотности тока 4-5 А/дм2 температура электролита 50±2°С, кислотностью среды рН 2-2.5.

К недостаткам данного способа относятся невысокая защитная способность формируемого гальванического покрытия вследствие высокой пористости, а также проведение процесса никелирования в узком интервале рабочих температур электролита (50±2°С), что создает технологические трудности, особенно при нанесении покрытий толщиной свыше 20 мкм и длительном проведении процесса.

Известен способ получения многослойных композиционных покрытий на алюминиевых сплавах (CN 111690931 А, опуб. 22.09.2020 г.). Способ включает в себя предварительную обработку детали из алюминиевых сплавов для получения пористой пленки на поверхности в растворе, содержащем 5 г/л фторотитаната калия и 3 г/л нитрата церия. После обработки наносится композиционное покрытие в ванне следующего состава (г/л): 24 г/л сульфата никеля, 30 г/л гипофосфита натрия, 15 г/л цитрата натрия, 10 г/л ацетата натрия, 3 г/л бифторида аммония, 50 мг/л тиомочевины и 10 г/л наноконцентрированной суспензии диоксида кремния. Для достижения необходимой толщины покрытия, слой никеля увеличивают в ванне никелирования состава: 200 г/л сульфата никеля, 10 г/л хлорида никеля, 30 г/л борной кислоты и 20 г/л сульфата натрия, 35 г/л сульфата магния, при плотности тока 1 А/дм2 и кислотностью среды рН 5,0.

К недостатку данного способа можно отнести низкую электропроводность данного покрытия из-за включения частиц диоксида кремния в структуру, а также недостаточную пластичность, обусловленную повышенными значениями микротвердости.

Известен способ получения наномодифицированного гальванического никелевого покрытия (RU 2411309 С2 от 10.02.2011 г.)

Согласно данному способу получения гальванического никелевого покрытия, в электролит вводят наноуглеродный материал с числом графеновых слоев не более 30, наружным диаметром волокон от 10 до 60 нм, длиной не менее 2 мкм и с содержанием структурированного углерода не менее 95%, в количестве 0,05-0,08 г/л, после чего электролит обрабатывают ультразвуком.

К недостаткам данного способа относится высокое значение микротвердости формируемых никелевых покрытий, что приводит к снижению их пластичности и отслаиванию при использовании в крепежных элементах типа клепок, а также использование наноуглеродного материала с высокой стоимостью, который провоцирует электрохимическую коррозию алюминиевых сплавов.

Известен способ нанесения никелевых покрытий на изделия из алюминия из прилагаемого электролита на водной основе состава (г/л): никель сернокислый 35,0-55,0; ацетат натрия 25,0-30,0; уксусную кислоту 4,5-5,0 мл/л; натрий лаурилсульфат 0,1-1,0. В результате использования электролита получены высокотехнологичные никелевые покрытия с высокой адгезией, микротвердостью и коррозионной стойкостью покрытия без предварительной цинкатной обработки (RU 2543584 С2 от 10.03.2015 г.).

К недостаткам данного способа можно отнести формирование покрытия с высокой пористостью - для высокой защитной способности, толщина покрытия должна быть более 100 мкм, что значительно увеличивает время проведения никелирования. Также к недостаткам способа можно отнести невысокие значения электропроводности покрытия, характерные для однослойных никелевых покрытий.

Наиболее близким аналогом предложенного изобретения является способ нанесения коррозионно-стойких многослойных никелевых покрытий. (RU 2319796 С1 от 20.03.2008 г.). Способ включает подготовку поверхности деталей и нанесение многослойного гальванического покрытия, при этом на этапе подготовки и перед каждым циклом нанесения покрытия дополнительно проводят катодно-анодную обработку изделий в водном растворе 20% серной кислоты. Первый слой наносят из электролита никелирования следующего состава (г/л): никель сернокислый 140-250, натрий сернокислый 50-100, магний сернокислый 10-20, борная кислота 25-35, натрий хлористый 10-20. Второй слой из электролита меднения: медь сернокислая 250-300, серная кислота 50-75, этиловый спирт 5-10, а третий слой наносят из электролита никелирования, представленного выше с последующей сушкой изделия при температуре 80-100°С.

К недостаткам данного способа можно отнести многократную анодную обработку в растворе серной кислоты - после нанесения каждого слоя покрытия, в том числе на этапе подготовки поверхности детали, применение указанного способа для защиты стальных деталей и отсутствие возможности нанесения покрытий на алюминиевые сплавы, а также низкую защитную способность покрытия в среде хлоридов - необходимая толщина не менее 100 мкм, что значительно увеличивает время проведения процесса. Кроме того, увеличение толщины покрытия снижает его пластичность, что не позволяет применять данный способ для защиты от коррозии крепежных элементов.

Технической задачей предлагаемого изобретения является разработка технологии нанесения защитного электропроводного гальванического покрытия на алюминиевые сплавы с возможностью его применения для крепежных элементов (заклепок), находящихся в контакте с углепластиком.

Техническим результатом предлагаемого изобретения является продление срока службы деталей из алюминиевых сплавов за счет снижения пористости и повышения электропроводности формируемых покрытий, а также повышение адгезии защитного покрытия не только к поверхности алюминиевых деталей, но и между слоями многослойных гальванических покрытий и предотвращение растравливания детали в электролите никелирования. Предлагаемое изобретение также позволяет формировать электропроводное покрытие, обладающее пластичностью, что позволяет применять его на крепежных элементах, из алюминиевых сплавов, в частности, на заклепки для отвода статического напряжения с обшивки планера летательных аппаратов, в том числе при эксплуатации перспективной авиационной техники (AT) во всеклиматических условиях.

Для достижения поставленного технического результата предложен способ нанесения многослойного электропроводного гальванического покрытия на деталь из алюминиевого сплава, включающий в себя обезжиривание, травление и предварительное анодирование детали, нанесение на упомянутую деталь первого слоя никеля в электролите, затем второго слоя меди в электролите меднения и окончательного третьего слоя никеля в электролите, с последующей сушкой детали, при этом предварительное анодирование проводят однократно в электролите следующего состава, г/л: серная кислота 100-170, ортофосфорная кислота 200-300, аммоний фтористый кислый 10-15, которое осуществляют при следующих режимах - температуре раствора от 18 до 25°С, плотности тока от 2 до 4 А/дм2 в течение от 1 до 10 мин, перед нанесением первого слоя никеля, упомянутую деталь выдерживают в электролите без тока;

наносят первый и третий слои никеля в электролите следующего состава, г/л: сернокислый никель 100-300, сернокислый натрий 30-150, борная кислота 10-40, хлористый натрий 5-20, сернокислый магний 5-50, которое осуществляют при следующих режимах - температура электролита от 18 до 30°С; плотность тока от 0,1 до 3,0 А/дм2, наносят второй слой меди в электролите меднения следующего состава, (г/л): сернокислая медь 100 -300, серная кислота 40-80, которое осуществляют при следующих режимах - температура электролита от 18 до 30°С; плотность тока от 1 до 5 А/дм2, при этом процессе нанесения слоя меди проводится воздушное перемешивание.

Настоящее изобретение поясняется чертежами:

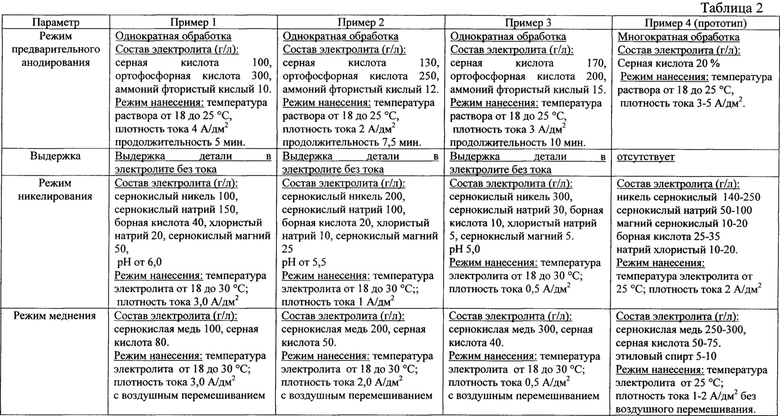

На фигуре 1 представлен внешний вид конструктивно - подобного образца из углепластика типа ВКУ/ВТКУ с крепежными элементами с покрытием по настоящему изобретению: А - до испытаний в КСТ, Б - после 2500 ч испытаний;

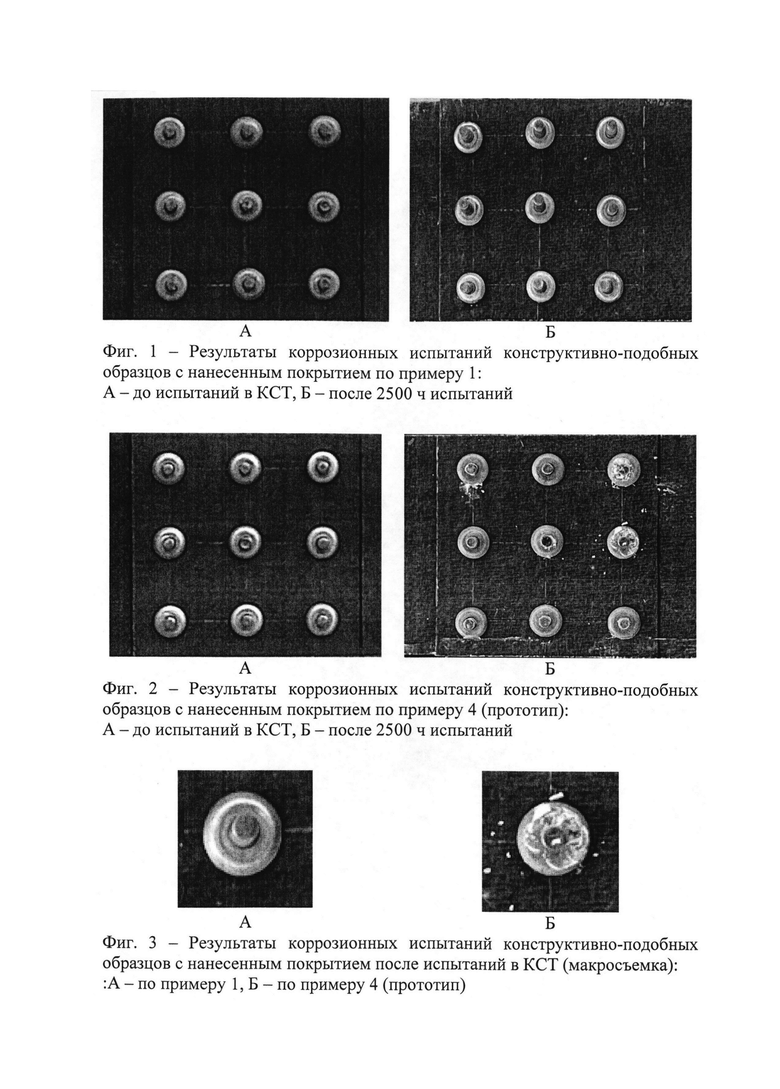

На фигурах 2 и 3 представлен внешний вид конструктивно - подобного образца из углепластика типа ВКУ/ВТКУ с крепежными элементами с покрытием по примеру 4 (прототип): А - до испытаний в КСТ, Б - после 2500 ч испытаний;

Экспериментально установлено, что проведение процесса однократного анодирования в электролите в ванне состава (г/л): серная кислота 100-170, ортофосфорная кислота 200-300, аммоний фтористый кислый 10-15. Режим температура раствора от 18 до 25°С, плотность тока 2-4 А/дм2 продолжительностью от 1 до 10 мин обеспечивает высокую адгезию многослойного гальванического покрытия с повышением электропроводности, а также предотвращает растравливании детали при дальнейшем никелировании, за счет образования плотной анодной пленки. Наличие в составе кислого фторида аммония в экспериментально подобранном диапазоне позволяет наносить защитное покрытие с высокой адгезионной прочностью на литейные и деформируемые алюминиевые сплавы, в том числе содержащий кремний, за счет химического взаимодействия сплавов с фторидом аммония, входящим в состав электролита анодирования. В случае снижения концентрации фтористого аммония ниже 10 г/л значительно уменьшается адгезионная прочность покрытия. При превышении концентрации фтористого аммония 15 г/л при проведении процесса анодирования наблюдается растравливание детали, что нарушает геометрию и конфигурацию детали и снижает качество защитного покрытия.

Введение в состав для предварительного анодирования детали ортофосфорной кислоты в заданной концентрации обусловлено необходимостью обеспечения электропроводности покрытия. Применение электролитов на основе серной кислоты формирует на поверхности детали плотную анодную пленку, с высокими значениями сопротивления, что не применимо к электропроводным покрытиям. При снижении концентрации ортофосфорной кислоты менее 200 г/л анодная пленка не достигает необходимой толщины для обеспечения защитной способности покрытия. При превышении концентрации ортофосфорной кислоты свыше 300 г/л снижается электропроводность формируемой пленки, что не позволит сформировать электропроводное гальваническое покрытие.

Нанесение многослойного гальванического покрытия без предварительного анодирования приводит к появлению питтингов и язв на поверхности детали, что обусловлено ее поверхностным растворением в электролитах меднения и никелирования, а также снижению адгезии покрытия. Увеличение времени анодирования более 10 минут нецелесообразно, так как при этом на поверхности детали формируются толстые пленки оксидов алюминия, что снижает электропроводность защитного покрытия. Проведение процесса анодирования в течение менее одной минуты не позволяет формировать подслой достаточной толщины для обеспечения адгезии многослойного гальванического покрытия.

Предварительное однократное анодирование формирует защитный подслой на поверхности детали, что позволяет наносить гальваническое многослойное покрытие в условиях воздействия электролитов с кислой средой без растравливания детали, а также повысить адгезию покрытия с алюминиевой основой. Предложенный электролит анодирования позволяет наносить защитное покрытие на широкий спектр алюминиевых сплавов, включая литейные. Кроме того, предложенный режим позволяет упростить технологию нанесения защитного покрытия за счет однократного анодирования алюминиевой детали на этапе подготовки поверхности к нанесению многослойного гальванического покрытия.

Согласно патенту РФ №2319796, взятого за прототип, анодно-катодную обработку (анодирование) осуществляют в водном 20% растворе серной кислоты, что соответствует 200-210 г/л. Анодирование алюминиевых деталей в однокомпонентном сернокислотном электролите формирует на поверхности плотную пленку с высокими значениями омического сопротивления, что в результате не позволит нанести электропроводные гальванические покрытия.

Результаты проведенных экспериментов показали, что применение электролита никелирования состава (г/л): сернокислый никель 100-300, сернокислый натрий 30-150, борная кислота 10-40, хлористый натрий 5-20, сернокислый магний 5-50 формирует качественное никелевое покрытие с высокой коррозионной стойкостью и низкой пористостью, что в свою очередь, обеспечивает сохранение электропроводности покрытия в условиях воздействия коррозионно-активной среды.

Перед нанесением никелевого покрытия деталь выдерживают в электролите без тока, что позволяет получить подслой контактного никелевого покрытия для повышения сцепления с анодной пленкой. Данный электролит позволяет наносить мелкокристаллическое никелевое покрытие с высокими адгезионными свойствами и коррозионной стойкостью в широком интервале рабочих температур и плотности тока.

Экспериментально установлено, что нанесение медного подслоя из электролита состава (г/л): сернокислая медь 100-300, серная кислота 40-80 с обязательным воздушным перемешиванием обеспечивает снижение пористости покрытия и повышению его электропроводности. Воздушное перемешивание при проведении меднения позволяет получать высококачественные покрытия на небольших деталях сложного профиля, таких как крепежные элементы за счет активной циркуляции электролита и предотвращения образования питтингов.

Наличие этилового спирта в электролитах меднения из известного способа нанесения покрытия (патент РФ №2319796) способствует формированию на поверхности детали мелкокристалические блестящие покрытия, которые характеризуются более низкой коррозионной стойкостью, пластичностью и адгезией по сравнению с предложенным способом.

Структура покрытия согласно заявляемому изобретению представляет собой чередование металлических слоев с никеля с промежуточным слоем меди. Толщина слоев никеля и меди составляет от 10 до 30 мкм, что позволяет формировать многослойное гальваническое покрытие, обладающее пластичностью, с высокой защитной способностью и электропроводностью.

Примеры осуществления изобретения

Пример 1

Перед нанесением защитного покрытия деталь из алюминиевого сплава предварительно обезжиривали по известным стандартным режимам в электролите на основе тринатрийфосфата состава (г/л): тринатрийфосфат 20, натр едкий 8, жидкое стекло 25. Режим: температура раствора 60°С, продолжительность 10 мин. Травление и осветление также осуществляли по стандартным режимам. Обезжиренные детали травили в растворе едкого натра с концентрацией 80 г/л при температуре от 45°С в течение 2,0 мин, после чего осветляли в растворе следующего состава (г/л): серная кислота 450, азотная кислота 420. Режим: температура раствора от 18 до 25°С, продолжительность от 5 с до 7 с.

В результате проведенных экспериментов было установлено, что для предварительного однократного анодирования детали из алюминиевого сплава перед нанесением защитного покрытия использовали электролит состава: серная кислота 100, ортофосфорная кислота 300, аммоний фтористый кислый 10. Покрытие наносили при температуре раствора от 18 до 25°С, плотности тока 4 А/дм2 в течение 5 мин.

Далее перед нанесением первого слоя никеля, упомянутую деталь выдерживали в электролите без тока.

После анодирования на деталь из алюминиевого сплава наносили первый слой никеля, из электролита состава: сернокислый никель 100, сернокислый натрий 150, борная кислота 40, хлористый натрий 20, сернокислый магний 50, рН 6,0. Режим нанесения: температура электролита от 18 до 30°С; плотность тока 3,0 А/дм2. Толщина никелевого покрытия составила 20 мкм.

Для снижения общей пористости покрытия наносили промежуточный слой меди из электролита состава (г/л):.сернокислая медь 100, серная кислота 80. Режим нанесения: температура электролита от 18 до 30°С; плотность тока 3,0 А/дм2. Толщина покрытия составила 18 мкм.

Третий слой покрытия наносили, из электролита состава: сернокислый никель 100, сернокислый натрий 150, борная кислота 40, хлористый натрий 20, сернокислый магний 50, рН 6,0. Режим нанесения: температура электролита от 18 до 30°С; плотность тока 3,5 А/дм2. Толщина никелевого покрытия составила 25 мкм.

После нанесения многослойного защитного покрытия проводили сушку детали в воздушной печи при температуре 110°С в течение 60 минут.

Суммарная толщина защитного трехслойного покрытия системы никель-медь-никель составила 60 мкм. Значение электропроводности 26 (1/мкОм⋅м).

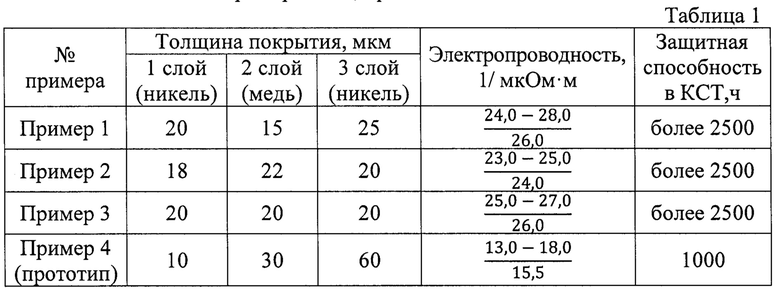

Сравнение свойств защитных покрытий, сформированных по выбранным режимам, приведено в таблице 1.

Сравнение режимов получения защитных покрытий по примерам 1-4 приведено в таблице 2.

Результаты ускоренных коррозионных испытаний после экспозиции в течение 2500 ч в камере соляного тумана свидетельствуют о высокой защитной способности и коррозионной стойкости многослойного покрытия системы никель-медь-никель.

Пример 2

Перед нанесением защитного покрытия деталь из алюминиевого сплава предварительно обезжиривали в электролите состава (г/л): тринатрийфосфат 40, натр едкий 10, жидкое стекло 30. Режим: температура раствора 65°С, продолжительность 7,5 мин. Обезжиренные детали травили в растворе едкого натра с концентрацией 90 г/л при температуре от 45 до 50°С в течение от 1,0 мин, после чего осветляли в растворе следующего состава (г/л): серная кислота 460, азотная кислота 430. Режим: температура раствора от 18 до 25°С, продолжительность от 5 до 7 с.

Для предварительного анодирования детали из алюминиевого сплава перед нанесением защитного покрытия использовали электролит состава: серная кислота 130, ортофосфорная кислота 250, аммоний фтористый кислый 12. Покрытие наносили при температуре раствора от 18 до 25°С, плотности тока 2 А/дм2 в течение 7,5 мин.

Далее перед нанесением первого слоя никеля, упомянутую деталь выдерживали в электролите без тока.

После анодирования на деталь из алюминиевого сплава наносили первый слой никеля, из электролита состава: сернокислый никель 200, сернокислый натрий 100, борная кислота 20, хлористый натрий 10, сернокислый магний 25, рН от 5,5 Режим нанесения: температура электролита от 18 до 30°С; плотность тока 1,0 А/дм2. Толщина никелевого покрытия составила 18 мкм.

Для снижения общей пористости покрытия наносили промежуточный слой меди из электролита состава (г/л):_сернокислая медь 200, серная кислота 50. Режим нанесения: температура электролита от 18 до 30°С; плотность тока 2,0 А/дм2. Толщина покрытия составила 22 мкм.

Третий слой покрытия наносили, из электролита состава: сернокислый никель 200, сернокислый натрий 100, борная кислота 20, хлористый натрий 10, сернокислый магний 25, рН от 5,5 Режим нанесения: температура электролита от 18 до 30°С; плотность тока 1,0 А/дм°. Толщина никелевого покрытия составила 20 мкм.

После нанесения многослойного защитного покрытия проводили сушку детали в воздушной печи при температуре 110°С в течение 60 минут.

Суммарная толщина защитного трехслойного покрытия системы никель-медь-никель составила 60 мкм. Значение электропроводности 24 (1/ мкОм⋅м).

Сравнение свойств защитных покрытий, сформированных по выбранным режимам, приведено в таблице 1.

Сравнение режимов получения защитных покрытий по примерам 1-4 приведено в таблице 2.

Результаты ускоренных коррозионных испытаний после экспозиции в течение 2500 ч в камере соляного тумана свидетельствуют о высокой защитной способности и коррозионной стойкости многослойного покрытия системы никель-медь-никель.

Пример 3

Перед нанесением защитного покрытия деталь из алюминиевого сплава предварительно обезжиривали в электролите состава (г/л): тринатрийфосфат 50, натр едкий 12, жидкое стекло 35. Режим: температура раствора 70°С, продолжительность 10 мин. Обезжиренные детали травили в растворе едкого натра с концентрацией 100 г/л при температуре 50°С в течение 2,0 мин, после чего осветляли в растворе следующего состава (г/л): серная кислота 480, азотная кислота 440. Режим: температура раствора от 18 до 25°С, продолжительность от 5 до 7 с.

Для предварительного анодирования детали из алюминиевого сплава перед нанесением защитного покрытия использовали электролит состава: серная кислота 170, ортофосфорная кислота 200, аммоний фтористый кислый 15. Покрытие наносили при температуре раствора от 18 до 25°С, плотности тока 3 А/дм2 в течение 10 мин.

Далее перед нанесением первого слоя никеля, упомянутую деталь выдерживали в электролите без тока.

После анодирования на деталь из алюминиевого сплава наносили первый слой никеля, из электролита состава: сернокислый никель 300, сернокислый натрий 30, борная кислота 10, хлористый натрий 5, сернокислый магний 5, рН от 5,0 Режим нанесения: температура электролита от 18 до 30°С; плотность тока 0,5 А/дм2. Толщина никелевого покрытия составила 20 мкм.

Для снижения общей пористости покрытия наносили промежуточный слой меди из электролита состава (г/л):сернокислая медь 300, серная кислота 40. Режим нанесения: температура электролита от 18 до 30°С; плотность тока 0,5 А/дм2. Толщина покрытия составила 20 мкм.

Третий слой покрытия наносили, из электролита состава: сернокислый никель 300, сернокислый натрий 30, борная кислота 10, хлористый натрий 5, сернокислый магний 5, рН от 5,0 Режим нанесения: температура электролита от 18 до 30°С; плотность тока 0,5 А/дм2. Толщина никелевого покрытия составила 20 мкм.

После нанесения многослойного защитного покрытия проводили сушку детали в воздушной печи при температуре 110°С в течение 60 минут.

Суммарная толщина защитного трехслойного покрытия системы никель-медь-никель составила 60 мкм. Значение электропроводности 26 (1/ мкОм⋅м).

Сравнение свойств защитных покрытий, сформированных по выбранным режимам, приведено в таблице 1.

Сравнение режимов получения защитных покрытий по примерам 1-4 приведено в таблице 2.

Результаты ускоренных коррозионных испытаний после экспозиции в течение 2500 ч в камере соляного тумана свидетельствуют о высокой защитной способности и коррозионной стойкости многослойного покрытия системы никель-медь-никель.

Пример 4 (прототип) - нанесение покрытия по патенту RU 2319796 С1

Перед нанесением защитного покрытия деталь из алюминиевого сплава предварительно обезжиривали и травили в водном 20% растворе серной кислоты. В этом же растворе проводили анодную и катодную обработку при плотности тока 4 А/дм2, после чего наносили первый слой никеля в течение 30 мин в электролите следующего состава (г/л): никель сернокислый 200, натрий сернокислый 80, магний сернокислый 15, борная кислота 25, натрий хлористый 15. После нанесения первого слоя никеля проводили анодную и катодную обработку в растворе серной кислоты при плотности тока 4 А/дм2. Второй слой наносили из электролита меднения: медь сернокислая 250, серная кислота 50, этиловый спирт 10. После нанесения медного слоя проводили анодную и катодную обработку в растворе серной кислоты при плотности тока 4 А/дм2. Третий слой наносят из электролита никелирования, представленного выше с последующей сушкой изделия при температуре 80-100°С). Суммарная толщина многослойного защитного покрытия составила 100 мкм. В результате проведенных ускоренных коррозионных испытаний после экспозиции в течение 1000 ч в камере соляного тумана наблюдается образование объемных продуктов коррозии алюминиевого сплава, что свидетельствует о невысокой защитной способности покрытия по предложенному способу.

Экспериментально установлено, что значение электропроводности формируемого покрытия 15,5 (1/ мкОм⋅м). Сравнение свойств защитных покрытий, сформированных по выбранным режимам, приведено в таблице 1.

Сравнение режимов получения защитных покрытий по примерам 1-4 приведено в таблице 2.

Сравнение свойств защитных покрытий, сформированных из электролитов по примерам 1-4, приведено в таблице 1

Сравнение режимов получения защитных покрытий по примерам 1-4 приведено в таблице 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения никелевых покрытий на алюминиевые сплавы | 2017 |

|

RU2661695C1 |

| СПОСОБ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ И МЕДНЫЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2489525C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОЭЛЕКТРИЧЕСКИХ СТРУКТУР | 2017 |

|

RU2682504C1 |

| СПОСОБ НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ | 1996 |

|

RU2089675C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ НА ПОДЛОЖКАХ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2020 |

|

RU2772080C2 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ МЕДНЫХ ГАЛЬВАНОПОКРЫТИЙ | 2013 |

|

RU2529328C1 |

| Электролит блестящего никелирования деталей из стали и ее сплавов | 1990 |

|

SU1822452A3 |

| МНОГОСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И ЕГО ВАРИАНТ | 1997 |

|

RU2139793C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НЕПОСРЕДСТВЕННОГО НИКЕЛИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2061104C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИНИАТЮРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2007 |

|

RU2333576C1 |

Изобретение относится к области машиностроения, а именно к способу получения многослойного электропроводного гальванического покрытия системы никель-медь-никель на детали из алюминиевых сплавов. Способ включает обезжиривание, травление и однократное предварительное анодирование детали, нанесение на упомянутую деталь первого слоя никеля в электролите, затем второго слоя меди в электролите меднения и окончательного третьего слоя никеля в электролите, с последующей сушкой детали. Проводят анодирование в электролите, г/л: серная кислота 100-170, ортофосфорная кислота 200-300, аммоний фтористый кислый 10-15, при температуре электролита от 18 до 25°С, плотности тока от 2 до 4 А/дм2 в течение от 1 до 10 мин. Перед нанесением первого слоя никеля деталь выдерживают в электролите без тока. Наносят первый и третий слои никеля в электролите, г/л: сернокислый никель 100-300, сернокислый натрий 30-150, борная кислота 10-40, хлористый натрий 5-20, сернокислый магний 5-50, при температуре электролита от 18 до 30°С, плотности тока от 0,1 до 3,0 А/дм2. Наносят второй слой меди в электролите меднения, г/л: сернокислая медь 100-300, серная кислота 40-80, при температуре электролита от 18 до 30°С, плотности тока от 1 до 5 А/дм2, при этом в процессе нанесения слоя меди проводится воздушное перемешивание. Технический результат - обеспечение коррозионной стойкости, повышение весовой эффективности, работоспособности и надежности эксплуатации перспективной авиационной техники во всеклиматических условиях. 3 ил., 2 табл., 4 пр.

Способ нанесения многослойного электропроводного гальванического покрытия на деталь из алюминиевого сплава, включающий в себя обезжиривание, травление и предварительное анодирование детали, нанесение на упомянутую деталь первого слоя никеля в электролите, затем второго слоя меди в электролите меднения и окончательного третьего слоя никеля в электролите, с последующей сушкой детали, отличающийся тем, что:

предварительное анодирование проводят однократно в электролите следующего состава, г/л: серная кислота 100-170, ортофосфорная кислота 200-300, аммоний фтористый кислый 10-15, которое осуществляют при следующих режимах - температуре раствора от 18 до 25°С, плотности тока от 2 до 4 А/дм2 в течение от 1 до 10 мин,

перед нанесением первого слоя никеля упомянутую деталь выдерживают в электролите без тока;

наносят первый и третий слои никеля в электролите следующего состава, г/л: сернокислый никель 100-300, сернокислый натрий 30-150, борная кислота 10-40, хлористый натрий 5-20, сернокислый магний 5-50, которое осуществляют при следующих режимах - температура электролита от 18 до 30°С; плотность тока от 0,1 до 3,0 А/дм2,

наносят второй слой меди в электролите меднения следующего состава, (г/л): сернокислая медь 100-300, серная кислота 40-80, которое осуществляют при следующих режимах - температура электролита от 18 до 30°С; плотность тока от 1 до 5 А/дм2, при этом в процессе нанесения слоя меди проводится воздушное перемешивание.

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2005 |

|

RU2319796C2 |

| ЭЛЕКТРОЛИТ И СПОСОБ НИКЕЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2003 |

|

RU2259429C2 |

| ЭЛЕКТРОЛИТ ДЛЯ НЕПОСРЕДСТВЕННОГО НИКЕЛИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2061104C1 |

| CN 111690931 A, 22.09.2020. | |||

Авторы

Даты

2024-04-12—Публикация

2023-10-25—Подача