Изобретение относится к горному делу и может быть использовано для вращательного бурения скважин.

Параметры оборудования этого типа независимо от его назначения тесно связаны с конструкцией вращателей и характерными для них механизмами подачи. Поэтому конструкция вращателя является основным, определяющим элементом. Отдельные конструкции вращателей выполняют функции буровых станков.

Известны механические вращатели, основными элементами которых являются корпус, шпиндель с продольным каналом под бурильные трубы и зажимными патронами на нем; приводная втулка, от которой шпиндель получает вращение, редуктор, состоящий из конической пары зубчатых колес, связывающих вращатель с трансмиссией и обеспечивающих отбор мощности на вращение от приводного двигателя и механизм осевой подачи шпинделя с буровыми трубами (Кардыш В.Г. и др. Современные зарубежные буровые станки и установки. М. Недра, 1976; Блинов Г. А. и др. Техника и технология высокоскоростного бурения. M. Недра, 1982).

Недостатками таких вращателей являются сложность схем, большой вес и габариты, низкий КПД, что обусловлено наличием в его конструкции громоздкой, металлоемкой, подверженной высоким динамическим нагрузкам зубчатой трансмиссии, работа которой сопровождается большими механическими потерями энергии при ее передачи от приводного двигателя шпинделю с буровым инструментом и высокими уровнями вибрации всей конструкции при бурении скважин.

Известен также электрический вращатель, содержащий приводной электродвигатель с полым валом, соединенный с буровым инструментом для передачи ему вращения, механизм осевой подачи, установленный на направляющей раме (Воздвиженский Б. И. и др. Разведочное колонковое бурение. М. Госгеоиздат, 1957). Данный вращатель сам по себе выполняет функции бурового станка и принят нами за прототип. В данном вращателе буровом станке приводной двигатель с буровым инструментом подвижно установлен на направляющей раме с опорными колонками, с возможностью возвратно-поступательного перемещения относительно нее. Осевая нагрузка через натяжное устройство (цепная передача) передается непосредственно на приводной двигатель с буровым инструментом [1]

Основным недостатком конструкции известного вращателя является то, что осевое усилие на буровой инструмент передается в зависимости от приводного двигателя, что вызывает усиленную вибрацию всей конструкции. Основными причинами этого является подвижное крепление приводного двигателя на направляющей раме и за счет люфтов и зазоров двигатель колеблется относительно направляющей рамы и передает их буровому инструменту. На эти колебания накладываются крутильные колебания самого бурового инструмента, возникающие в процессе бурения скважин. Другими недостатками являются громоздкость, металлоемкость конструкции, а за счет высокого уровня вибрации повышенная энергоемкость и снижение производительности работ.

Известны гидравлические, пневматические и др. вращатели с аналогичными кинематическими схемами (см. вышеуказанную литературу).

Указанные вращатели обладают теми же недостатками, что и прототип. Исключением в отдельных из них является то, что одни имеют возможность плавного регулирования частоты вращения бурового инструмента (например СКБ-7), другие обладая этим, являются только вращателями без осевого перемещения шпинделя.

В дополнение к изложенному следует отметить, что анализ существующего бурового оборудования показывает, что взаимное расположение основных рабочих и вспомогательных механизмов, их кинематическая и конструктивная связь в значительной части обуславливает недостатки конструкций, отмеченные выше. Так, в механических вращателях (описанных выше) приводной двигатель и механизм передачи вращения от него шпинделю (трансмиссия) монтируются по горизонтальной оси, а шпиндель, несущий буровой инструмент, по вертикальной. В этом случае разнонаправленный осевой монтаж обуславливает проявление разнонаправленных сил инерции, образующихcя движущимися узлами конструкций (в соответствии со своими массами и частотой вращения), что приводит к увеличению уровня вибрации всей конструкции и повышению металлоемкости отдельных ее узлов и деталей для обеспечения их надежности (например, угловой резуктор).

В свою очередь повышение уровня вибрации конструкции и бурового инструмента, приводит к снижению проходки и повышению удельной мощности затрачиваемой на бурение.

К аналогичным последствиям приводит и несоосная компоновка основных узлов в электрических и других вращателях приведенных при описании прототипа.

Существенно влияет компоновка и на эксплуатационные возможности буровой техники, поскольку от нее зависит насколько оборудование обеспечивает и отвечает технологическим требованиям бурения в различных условиях, в частности бурение наклонных, горизонтальных и восстающих скважин.

Целью изобретения является упрощение конструкций вращателей и совмещение в них основных функций бурового станка, снижение уровня вибрации при бурении скважин и повышение КПД.

Поставленная цель достигается тем, что в отличие от известного вращателя-бурового станка, содержащего приводной двигатель, механизм вращения бурового инструмента и механизм осевого его перемещения, в предлагаемом вращателе буровом станке все узлы конструкции непосредственно взаимосвязаны на одной оси. Для передачи осевого усилия на буровой инструмент независимо от приводного двигателя предусмотрен шпиндель, который посажен непосредственно в плавнорегулируемый приводной тяговый двигатель с полым ротором с возможностью осевого перемещения в нем. Для передачи синхронного вращения шпиндель входит в зацепление с внутренней рабочей поверхностью ротора приводного двигателя, выполненной ответной шпинделю фигурной формы. Механизм осевой подачи (перемещения) бурового инструмента соединен со свободным концом шпинделя и закреплен на кожухе приводного двигателя соосно с валом его ротора и шпинделем, несущего буровой инструмент.

Часть отличительных признаков (шпиндель, механизм осевой подачи (перемещения) соединен со свободным концом шпинделя) известны из конструкций других вращателей.

В то же время патентный поиск показал, что в формуле, по предлагаемой конструкции, содержатся следующие существенные отличия:

все узлы конструкции непосредственно взаимосвязаны на одной оси.

Шпиндель с возможностью осевого перемещения расположен непосредственно в полом роторе приводного плавнорегулируемого двигателя.

Механизм осевого перемещения закреплен на одной оси с валом ротора приводного двигателя и шпинделем.

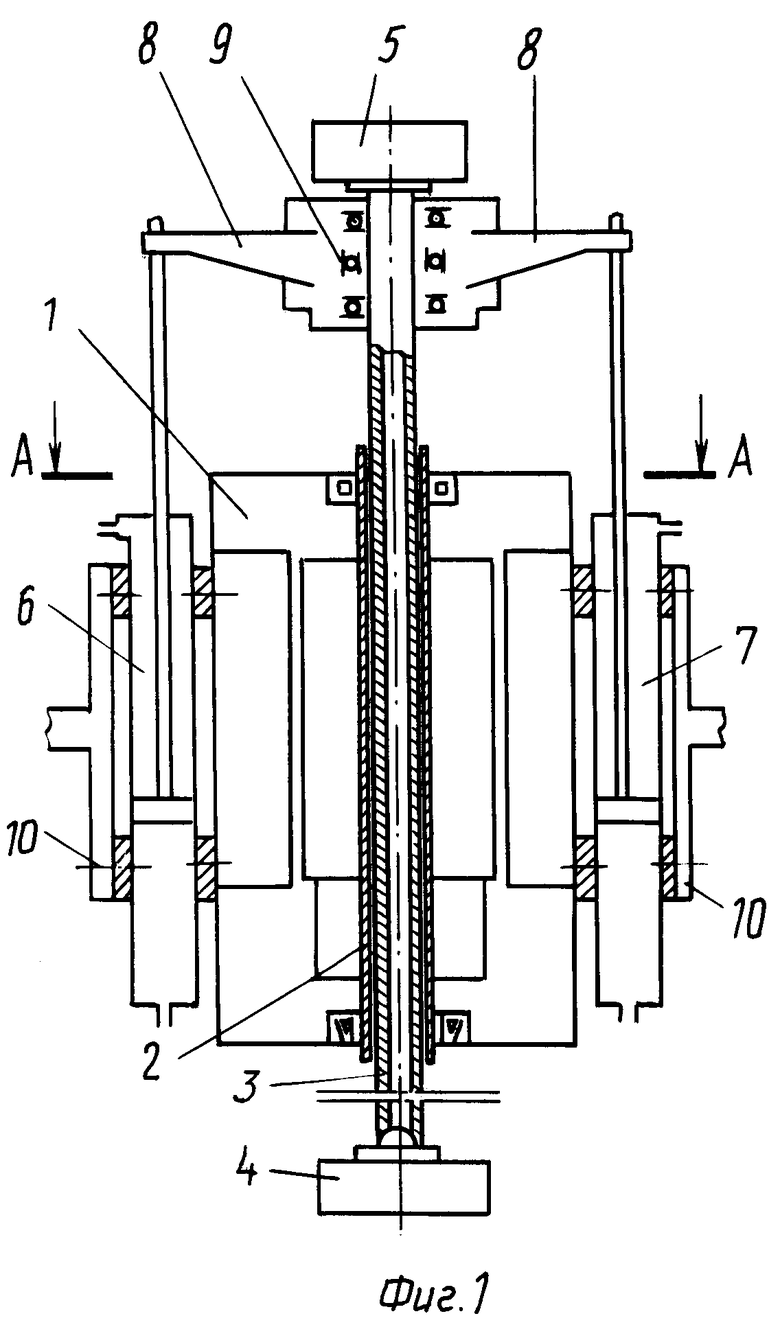

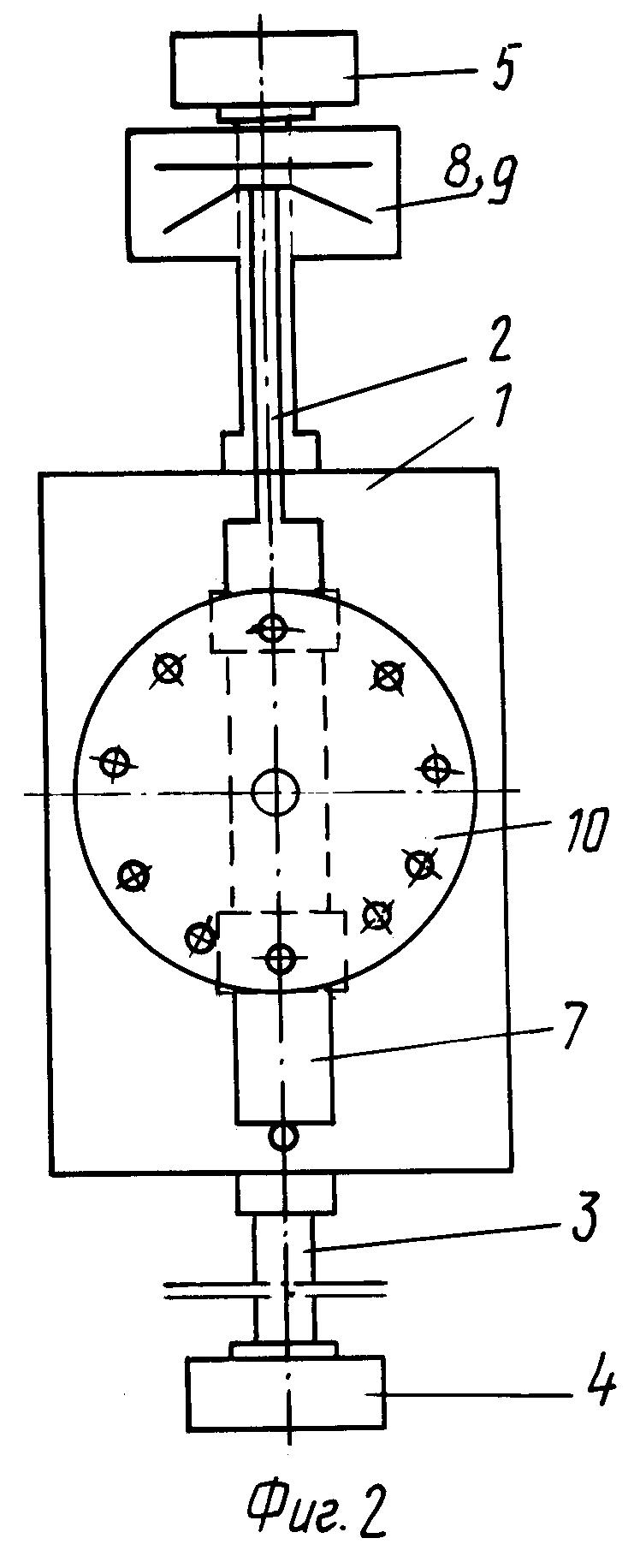

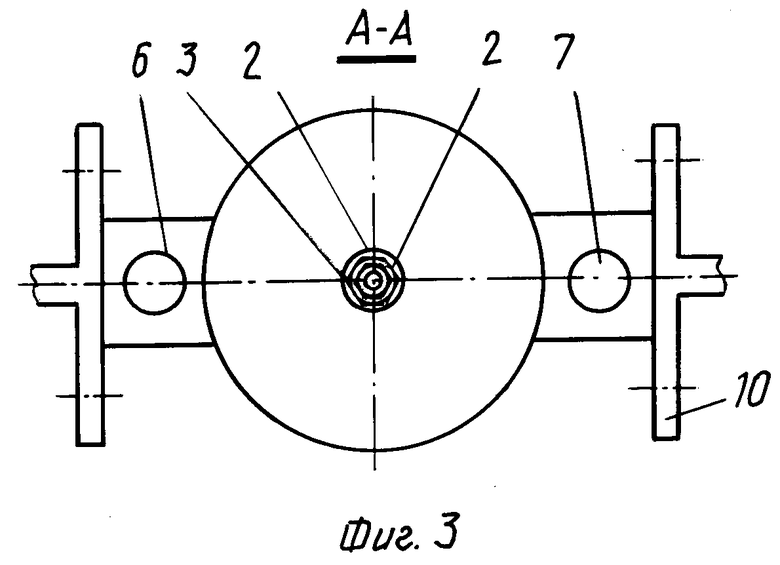

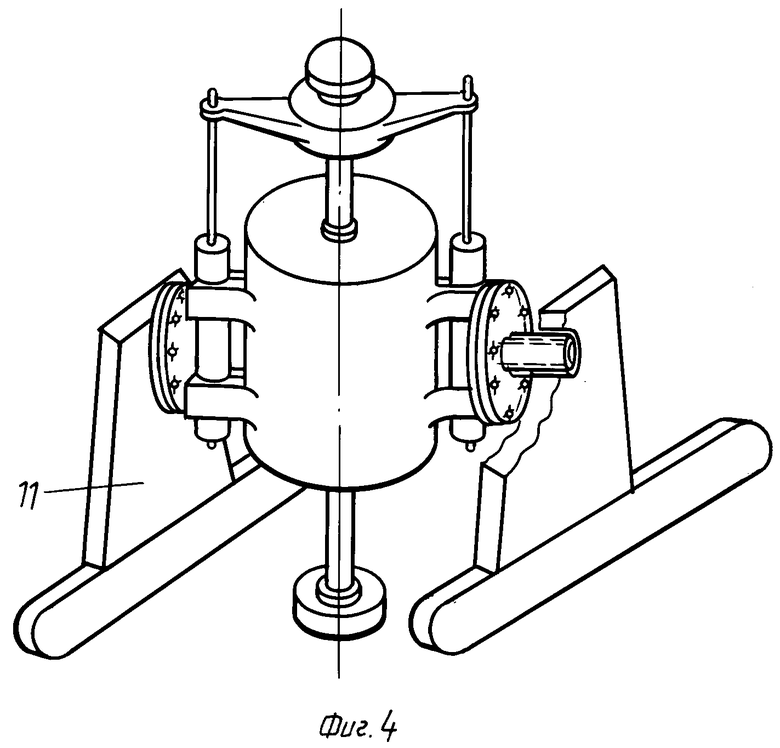

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 то же, вид сбоку; на фиг. 3 разрез А-А на фиг. 1; на фиг. 4 общий вид предлагаемого устройства.

Оно содержит приводной плавно регулированный тяговый двигатель 1 с полым ротором 2. Шпиндель 3 фигурной формы с зажимными патронами автоперехвата 4 и гидропатроном 5 установлен внутри полого ротора 2, который на внутренней поверхности имеет форму ответную шпинделю 3.

Шпиндель 3 установлен соосно с ротором 2 и механизмом осевого перемещения шпинделя 3 с буровым инструментом, включающего закрепленные на корпусе приводного двигателя 1 гидроцилиндры 6 и 7, рабочие штоки которых соединены с траверсой 8. Шпиндель 3 установлен с возможностью осевого перемещения относительно внутренней рабочей поверхности ротора 2, для этого он выполнен с гарантированным радиальным зазором относительно внутренней поверхности ротора 2 и соединен своим свободным концом с траверсой 8 механизма осевого перемещения.

В корпусе траверсы 8 в месте ее соединения со шпинделем 3 установлен подшипниковый узел 9, включающий набор радиальных и упорных подшипников, первые из которых воспринимают радиальные нагрузки от вращения шпинделя 3, а вторые осевые нагрузки, передаваемые траверсой 8 на шпиндель 3. На корпусе приводного двигателя 1 имеются фланцы 10 для установки конструкции на свои опоры 11. Разворот конструкции относительно осей фланцев 10 несущих места крепления конструкции обеспечивает возможность бурения скважин под любым углом к горизонту.

Устройство снабжено известной системой автоперехвата при осевой подачи бурового инструмента (применяется, например, в станках СКБ-7), которая на чертеже не представлена в целях его упрощения. Наиболее целесообразно в качестве приводного двигателя 1 использовать тяговые электродвигатели постоянного тока. Тогда конструкция комплектуется тиристорным преобразователем тока (например, типа АТРК) для питания электродвигателя и плавной регулировки частоты вращения шпинделя 3. В этом случае в качестве приводного двигателя должен быть использован определенный тип тяговых электрических машин, обладающих возможностью плавного регулирования частоты вращения их ротора в широких диапазонах, с одновременным регулированием крутящего момента, развиваемого ими (например, типа ДК-207, ДК-120 и их модификации).

Устройство работает следующим образом.

После включения приводного двигателя 1 его полый ротор 2 передает вращение шпинделю 3, в свою очередь шпиндель 3 приводит во вращение буровой инструмент. Одновременно в верхние полости гидроцилиндров 6 и 7 нагнетается под давлением рабочая жидкость (в это время нижние полости гидроцилиндров соединены со сливом). Усилие, создаваемое давлением жидкости на рабочих порциях гидроцилиндров 6 и 7, передается через их штоки и траверсу 8 на шпиндель 3 и далее на буровой инструмент, обеспечивая его осевое движение в процессе проходки скважины. После достижения траверсой 8 крайнего нижнего положения включается система автоперехвата. Нижние полости гидроцилиндров 6 и 7 соединяются с линией нагнетания, а верхние со сливом.

В результате поршни и штоки указанных гидроцилиндров движутся вверх, возвращая траверсу 8 и шпиндель 3 в верхнее исходное положение без остановки вращения станка, после чего рабочий процесс продолжается в описанном порядке.

Одноосный взаимосвязанный монтаж всех узлов конструкции (приводного двигателя с полым ротором, шпинделя, механизма передачи вращения шпинделю от приводного двигателя и механизма осевого перемещения шпинделя) упрощает конструкции известных буровых станков. В частности, ликвидирует громоздкую и тяжелую направляющую раму с колонами, служащую в прототипе в качестве направляющей опоры для возвратно-поступательного совместного перемещения приводного двигателя с буровым инструментом, а в сравнении с конструкциями станков типа СКБ-7, ЗИФ-1200 мр Д-2000 Атлас Копко, СКБ-4 и др. громоздкую энергоемкую трансмиссию передачи регулируемого вращения от приводного двигателя шпинделю.

Одноосный взаимосвязанный монтаж узлов конструкции надежно обеспечивает снижение уровня вибрации как самой конструкции, так и бурового инструмента, так как только в этом случае силы инерции, развиваемые движущимися узлами конструкции (ротор приводного двигателя, шпиндель) и связанного с ней бурового инструмента, направлены по одной оси и не входят в противоречие друг с другом.

Взаимосвязанность всех узлов на одной оси (как показали производственные испытания) обеспечивает возможность работы конструкции длительное время с высокой частотой вращения (1000-2000 об/мин) шпинделя с буровым инструментом, так как не имеет ограничений, создаваемых промежуточными звеньями в других кинематических схемах.

Только взаимосвязь всех узлов конструкции на одной оси, создающих стабильные условия работы бурового инструмента на высоких частотах вращения, обеспечивает развитие центростремительных сил (эффект самоцентрирования) бурового инструмента, приводящих к резкому снижению сил трения между буровым инструментом и стенками скважин и, соответственно, к резкому снижению затрат мощности на бурение и интенсивному росту проходки скважин.

Конструктивные особенности предлагаемого вращателя бурового станка дают возможность создать на его базе самостоятельный унифицированный вращатель буровой станок для глубин 0-2200 м, что позволит заменить классы серийно выпускаемых буровых станков и обеспечить их полную унификацию.

Производственные испытания предлагаемой буровой конструкции показали, что с ее применением механическая скорость проходки возрастает на 58% а коммерческая на 31-44% в сравнении с серийно выпускаемыми станками ЗИФ-1200 мр и СКБ-7, а наработка на отказ составила 2604 ч при остановки конструкции в рабочем состоянии, что подтверждает ее высокую надежность и долговечность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВРАЩАТЕЛЬ-БУРОВОЙ СТАНОК С УСИЛИТЕЛЕМ КРУТЯЩЕГО МОМЕНТА | 1996 |

|

RU2103471C1 |

| БУРОВОЙ СТАНОК | 1992 |

|

RU2035580C1 |

| ГИДРОПРИВОДНОЙ СТАНОК ДЛЯ БУРЕНИЯ СКВАЖИН | 2008 |

|

RU2378477C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ ДЛЯ НАКЛОННО-НАПРАВЛЕННОГО И ГОРИЗОНТАЛЬНОГО БУРЕНИЯ | 2007 |

|

RU2324803C1 |

| СТАНОК ДЛЯ БУРЕНИЯ СКВАЖИН | 2005 |

|

RU2304687C2 |

| СТАНОК ДЛЯ БУРЕНИЯ СКВАЖИН И ШПУРОВ | 2009 |

|

RU2483185C2 |

| Самоходная буровая установка | 1982 |

|

SU1108200A1 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 2014 |

|

RU2580118C1 |

| Буровой станок | 1990 |

|

SU1721205A1 |

| СТАНОК ШАРОШЕЧНОГО БУРЕНИЯ | 2014 |

|

RU2578684C1 |

Изобретение относится к горному делу и может быть использовано для вращательного бурения скважин. В устройстве применен одноосный монтаж всех узлов, шпиндель выполнен шлицевым и установлен с возможностью осевого перемещения относительно приводного двигателя. Механизм осевой подачи бурового инструмента выпоолнен в виде пары гидроцилиндров, закрепленных на корпусе приводного двигателя соосно с ним и шпинделем. Штоки гидроцилиндров соединены через траверсу со свободным концом шпинделя, от которого осевая нагрузка, создаваемая рабочими поршнями гидроцилиндров, передается на буровой инструмент. 4 ил.

ВРАЩАТЕЛЬ-БУРОВОЙ СТАНОК, включающий приводной плавнорегулируемый двигатель с полым ротором, шпиндель, который установлен в полом роторе с возможностью осевого перемещения и входит в прямое зацепление с внутренней рабочей поверхностью ротора для синхронного с ним вращения, механизм осевого перемещения шпинделя и размещенный на конце шпинделя буровой инструмент, отличающийся тем, что в качестве приводного двигателя использован размещенный в кожухе реверсивный электродвигатель, а механизм осевого перемещения шпинделя выполнен в виде закрепленных на кожухе приводного двигателя соосно с ротором последнего двух гидроцилиндров и траверсы с гидропатроном, при этом траверса смонтирована на свободном конце шпинделя и связана со штоками гидроцилиндров.

| 0 |

|

SU163139A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-07-09—Публикация

1992-08-13—Подача