Изобретение относится к области буровой техники и, в частности, к винтовым забойным двигателям (ВЗД) для бурения наклонно-направленных и горизонтальных скважин на участках искривления и стабилизации направления ствола скважины.

Для осуществления бурения таких скважин известны различные забойные двигатели и устройства к ним. Например, дополнительный привод для вращения двигателя или бурового става.

Известен винтовой забойный двигатель (Балденко Д.Ф., Балденко Ф.Д., Гноевых А.Н. Винтовые забойные двигатели. М.: ОАО «Издательство «Недра», 1999. С.357-359), состоящий из двух последовательно соединенных двигателей. Для привода бурового инструмента в данной компоновке используется двигатель-отклонитель с искривлением между его секциями, а второй двигатель-вращатель, присоединенный к корпусу двигателя-отклонителя, периодически включается при бурении на участках стабилизации профиля скважины.

Двигатель-вращатель периодически приводится в действие включением распределителя потока, который изменяет направление потока промывочной жидкости, при этом промывочная жидкость проходит как через рабочие органы двигателя-вращателя, так и двигателя-отклонителя. Рабочие органы двигателя-вращателя выполнены с правым направлением, а двигатель-отклонитель имеет рабочие органы с левым направлением винтовых зубьев ротора и статора, что обеспечивает вращение всей компоновки из двух двигателей, а также выходного вала двигателя-отклонителя в одном направлении. В этом случае забойная компоновка из двух двигателей позволяет повысить частоту вращения бурового инструмента и точность проводки ствола скважины в заданном направлении (режим стабилизации). При работающем двигателе-отклонителе (без вращения его двигателем-вращателем) бурение осуществляется в режиме набора кривизны.

Недостатком этой забойной компоновки, состоящей из двигателя-отклонителя и двигателя-вращателя, является значительная длина верхнего плеча отклоняющей компоновки от места искривления между секциями двигателя-отклонителя до соединения верхнего переводника двигателя-вращателя с бурильными трубами. Это обстоятельство не позволяет производить бурение ствола скважины с набором кривизны более 5° на 10 метров проходки.

Недостатком забойной компоновки в составе двух последовательно соединенных винтовых забойных двигателей является также то, что при вращении искривленной забойной компоновки увеличенной длины в стволе скважины ее наружные составные части испытывают сложные предельно допустимые деформации под действием осевой силы, изгибающего и крутящего моментов. Это приводит в процессе эксплуатации известного винтового забойного двигателя к усталостному разрушению наружных вращающихся деталей, создавая вероятность аварийной ситуации при бурении наклонно-направленных и горизонтальных скважин.

Кроме того, недостатком такой забойной компоновки является то, что в шпинделе двигателя-вращателя применяемая система уплотнений в подвижных сопряжениях, работающих в абразивной среде при высоких давлениях, имеет низкую долговечность, в результате чего утечки промывочной жидкости через уплотнения возрастают, а давление значительно снижается, и двигатель теряет нагрузочную способность. Необходимость установки уплотнений в зоне радиальных опор шпинделя вызвана тем, что при подаче промывочной жидкости для вращения всей забойной компоновки в процессе бурения требуется создать на героторном механизме двигателя-вращателя дифференциальный перепад давления не менее 4-5 МПа.

Давление, которое необходимо создать для эффективной работы забойной компоновки на входе героторного механизма двигателя-вращателя и в зоне уплотнений при бурении, будет составлять 8,5-10,5 МПа. Долговечность уплотнений для подвижных соединений винтовых забойных двигателей, работающих при больших перепадах давления промывочной жидкости в условиях вибраций и больших осевых знакопеременных нагрузках, будет недостаточна.

Приведенные выше недостатки забойной компоновки, состоящей из двух последовательно соединенных винтовых забойных двигателей, не позволяют оптимизировать параметры процесса бурения ствола скважины с интенсивностью набора кривизны более 5° на 10 метров проходки, производить корректировку ствола скважины по заданному профилю и обеспечить работоспособность забойной компоновки с высокой степенью надежности.

Известно устройство и способ вращения участка бурильной колонны, в котором нижняя секция приводится во вращение верхней секцией (US, патент 6.446.737, Е21В 4/00). Нижняя секция включает забойный двигатель и буровой инструмент. Вращатель верхней секции располагается в пределах бурильной колонны для того, чтобы вращать нижнюю секцию. Верхняя и нижняя секции устройства могут быть соединены гибкой или шарнирной насосно-компрессорными трубами.

При вращении нижней секции бурильной колонны в стволе скважины снижается усилие, необходимое для продвижения бурильной колонны, и улучшаются условия промывки горизонтального ствола скважины от выбуренной породы.

Недостатком данного устройства, забойного двигателя и вращателя в комбинации с гибкими или шарнирными насосно-компрессорными трубами (НКТ) является увеличенная длина всей компоновки, что, в свою очередь, исключает возможность использования его для наклонно-направленного и горизонтального бурения скважин по заданной траектории с интенсивностью набора кривизны более 5° на 10 метров проходки.

Известен винтовой забойный двигатель для приведения в действие инструмента при бурении скважин, связанного с бурильной колонной (US, патент 4.011.917 Е21В 4/02), содержащий героторный механизм с геликоидальным зацеплением зубьев статора и ротора, верхний и нижний радиальные подшипники, упорный подшипник, установленный на валу шпинделя и в наружном корпусе для обеспечения возможности вращения статора в этом корпусе, верхний переводник и приводной вал, удерживающий ротор от проворота в статоре, но позволяющий ротору совершать колебательные движения.

Героторный механизм винтового забойного двигателя имеет в своем составе ротор и статор с правым направлением винтовых зубьев.

Кроме того, винтовой забойный двигатель имеет нижний вал, установленный в нижнем радиальном подшипнике, размещенном в наружном корпусе. Нижний вал соединен с вращающимся статором и долотным переводником.

В винтовом забойном двигателе имеется верхнее и нижнее уплотнения для герметизации полости, образованной между наружным корпусом и вращающимся статором с присоединенными к нему деталями, в которой может находиться промывочная жидкость или вязкая смазка для смазывания трущихся поверхностей.

При герметичном верхнем уплотнении промывочная жидкость под давлением поступает по внутреннему каналу вала шпинделя к героторному механизму, обеспечивая вращение статора.

Недостатком известного изобретения является низкая надежность верхнего уплотнения, не способного длительное время сохранять герметичность при высоком давлении промывочной жидкости в полости над героторным механизмом для его работы в условиях интенсивных вибраций вала шпинделя, сопряженного с вращающимся статором.

С увеличением утечек промывочной жидкости через верхнее уплотнение и при этом с уменьшением давления в полости над героторным механизмом произойдет снижение оборотов и нагрузочной способности двигателя.

Недостатком изобретения является также отсутствие устройства, предотвращающего оставление на забое скважины долота и статора в случае разрушения нижнего вала или корпуса статора.

Кроме того, недостатком изобретения является то, что вращающийся статор и вал шпинделя размещены в нижнем и верхнем радиальных подшипниках без достаточного базирования, следовательно, возникающие при работе героторного механизма поперечные колебания и радиальные нагрузки от усилий резания на долоте приведут к интенсивному износу рабочих поверхностей радиальных подшипников с образованием увеличенного радиального зазора. В процессе бурения скважины под действием радиальных нагрузок темп набора кривизны скважины с использованием компоновки, состоящей из винтового забойного двигателя и изогнутого переводника, по мере увеличения радиального зазора в нижнем радиальном подшипнике постепенно уменьшается. Это приведет к изменению первоначальных геометрических параметров компоновки низа бурильной колонны и, следовательно, к отклонениям от расчетной траектории ствола скважины при бурении.

Эти недостатки снижают эффективность применения известного изобретения с использованием над двигателем изогнутого переводника при бурении наклонно-направленных и горизонтальных скважин по заданному профилю ствола скважины и не исключается возможность аварии в скважине в случае разрушения нижнего вала или корпуса статора.

Техническая задача, на решение которой направлено изобретение, состоит в повышении надежности, эффективности при бурении и долговечности винтового забойного двигателя, оптимизации процесса бурения с целью проводки ствола скважины на искривленных и горизонтальных участках в соответствии с заданным профилем, также в существенном улучшении очистки ствола от выбуренной породы в призабойной зоне и исключения вероятности прихвата двигателя в скважине путем создания короткого винтового забойного двигателя, в котором ротор непосредственно соединен через приводной вал с долотным переводником, установленным на корпусе шпинделя, что позволило осуществить одновременное их вращение в стволе скважины относительно бурильной колонны.

Оптимизация процесса бурения с целью проводки ствола скважины на искривленных и горизонтальных участках в соответствии с заданным профилем обеспечивается также путем размещения на долотном переводнике и муфте опорно-центрирующих или режущих элементов при их одновременном вращении с буровым инструментом.

Надежность также обеспечивается оснащением двигателя устройством для удержания в корпусе шпинделя, статора или вала шпинделя в случае их разрушения при аварийном подъеме двигателя из скважины.

Повышение эффективности и надежности обеспечивается также размещением в верхней части корпуса шпинделя упругоэластичной обкладки, охватывающей статор, с образованием радиальной опоры вращения увеличенной длины, воспринимающей изгибающий момент от работы бурового инструмента при бурении наклонно-направленных скважин, а также поперечные колебания, возникающие при обкатке ротора по статору, и являющейся ограничителем потока промывочной жидкости через подшипниковый узел. Радиальная опора вращения фактически выполняет функцию дросселя с заданным гидравлическим сопротивлением, создавая необходимый перепад давления на соплах долота, и является ограничителем потока промывочной жидкости через подшипниковый узел, включающий радиальную и осевую опоры.

Технический результат достигается тем, что в винтовом забойном двигателе для наклонно-направленного и горизонтального бурения скважин, содержащем героторный механизм, включающий статор и ротор, шпиндель, содержащий в своем составе подшипниковый узел с радиальными и осевой опорами вращения, вал и корпус шпинделя, приводной вал и переводники, согласно изобретению корпус шпинделя в нижней части сопряжен с долотным переводником, а в верхней части корпуса шпинделя, на его внутренней поверхности, выполнена упругоэластичная обкладка, охватывающая статор, причем корпус статора совместно с упругоэластичной обкладкой корпуса шпинделя составляют радиальную опору вращения, при этом внизу статор соединен с валом шпинделя с закрепленным на нем подшипниковым узлом, а вверху с переводником для соединения с бурильной колонной, кроме того, ротор и долотный переводник кинематически соединены приводным валом, размещенным во внутренней полости вала шпинделя.

Кроме того, длина упругоэластичной обкладки на внутренней поверхности корпуса шпинделя соизмерима с длиной эластичной обкладки статора.

Кроме того, на переводнике для соединения с бурильной колонной и на муфте, установленной в верхней части корпуса шпинделя и охватывающей переводник для соединения с бурильной колонной, выполнены кольцевые бурты, причем кольцевой бурт на наружной поверхности переводника для соединения с бурильной колонной расположен ниже, чем кольцевой бурт, выполненный на внутренней поверхности муфты, кроме того, при соприкосновении упорных торцов кольцевых буртов муфта и корпус шпинделя с установленными на нем деталями фиксируются в осевом направлении относительно переводника для соединения с бурильной колонной.

Кроме того, на долотном переводнике установлен сменный центратор, а муфта выполнена с опорно-центрирующими ребрами.

Установка на корпусе шпинделя в нижней части долотного переводника и передача вращающего момента на долотный переводник позволяет осуществить их одновременное вращение в стволе скважины, что обеспечивает проводку ствола скважины в соответствии с заданной траекторией, то есть повышается точность проводки.

В винтовом забойном двигателе для наклонно-направленного и горизонтального бурения скважин в отличие от прототипа в верхней части корпуса шпинделя, на его внутренней поверхности выполнена упругоэластичная обкладка увеличенной длины, охватывающая статор, что позволяет повысить надежность и ресурс радиальных опор двигателя при восприятии изгибающего момента, возникающего от усилий резания на долоте, что обеспечивает повышение эффективности при бурении.

Рабочие органы винтового забойного двигателя для наклонно-направленного и горизонтального бурения скважин достаточно выполнить с левым направлением винтовых зубьев на роторе и статоре, так как предложенная конструкция обеспечивает вращение долота при левом направлении нарезки по часовой стрелке.

Кроме того, соединение статора с переводником для соединения с бурильной колонной обеспечивает передачу нагрузки с бурильной колонны через осевую опору на корпус шпинделя и долото без воздействия этой силы на участок вала шпинделя в его слабом сечении. Таким образом, не требуется проверки вала шпинделя на устойчивость, а также применение уплотнений для герметизации полости повышенного давления над героторным механизмом в связи с отсутствием в этой зоне подвижных сопряжении между деталями.

Размещение во внутренней полости вала шпинделя приводного вала, кинематически связывающего ротор с долотным переводником, позволяет уменьшить длину винтового забойного двигателя и передачу момента силы с ротора на долотный переводник.

При поступлении промывочной жидкости от насоса в героторный механизм ротор под действием неуравновешенных гидравлических сил проворачивается внутри обкладки статора, совершая планетарное движение, которое при помощи приводного вала преобразуется в соосное со статором вращение долотного переводника и соединенного с ним корпуса шпинделя на радиальных опорах вращения.

Кроме того, применение винтового забойного двигателя с вращающимся корпусом, долотным переводником и буровым инструментом позволяет оптимизировать процесс бурения при проводке наклонно-направленных и горизонтальных скважин и снизить вероятность прихвата буровой компоновки в связи с улучшением очистки участка скважины в призабойной зоне от выбуренной породы.

Использование в ВЗД упругоэластичной обкладки на внутренней поверхности корпуса шпинделя длиной, соизмеримой с длиной эластичной обкладки статора, позволяет разместить статор в корпусе шпинделя, создав радиальную опору вращения увеличенной длины по сравнению с прототипом, способную воспринимать изгибающий момент от работы бурового инструмента, а также поперечные колебания, возникающие при обкатке ротора по статору. Увеличение длины радиальной опоры вращения приводит к снижению удельных нагрузок на упругоэластичную прокладку корпуса шпинделя.

Кроме того, при увеличенной длине радиальной опоры вращения образуется щелевое гидравлическое сопротивление потоку промывочной жидкости, что существенно сокращает утечки ее через зазор между рабочими поверхностями упругоэластичной обкладки корпуса шпинделя и корпуса статора. Таким образом, промывочная жидкость, пройдя героторный механизм, может поступать только к долоту под высоким давлением и через его сопла вытекать струями, очищая забой от выбуренной породы с высокой эффективностью.

На переводнике для соединения с бурильной колонной и на муфте, установленной в верхней части корпуса шпинделя и охватывающей этот переводник, выполнены кольцевые бурты, которые обеспечивают надежное удержание долотного переводника, корпуса шпинделя с установленными на нем деталями на кольцевом бурте переводника для соединения с бурильной колонной в случае разрушения вала шпинделя в месте установки осевой опоры (подшипникового узла) в процессе бурения или при больших растягивающих нагрузках, связанных с ликвидацией прихвата низа бурильной колонны в скважине, что также обеспечивает высокую эффективность работ по ликвидации аварийной ситуации при бурении скважины.

Кроме того, если в процессе бурения произойдет отворот гайки, установленной на валу шпинделя для закрепления обойм подшипникового узла или разрушение корпуса статора, то даже в этом случае обеспечено надежное удержание долотного переводника, корпуса шпинделя с установленными на нем деталями и муфты на кольцевом бурту переводника для соединения с бурильной колонной при подъеме винтового забойного двигателя из скважины. Таким образом, в случае разрушения вала, корпуса статора или отворота гайки предлагаемая конструкция двигателя в отличие от прототипа позволяет избежать того, что двигатель останется в скважине при подъеме.

Установка на долотном переводнике сменного центратора, калибратора или стабилизатора, а также выполнение муфты с опорно-центрирующими ребрами при их одновременном вращении с буровым инструментом обеспечивает точность проводки ствола скважины по заданной траектории.

Кроме того, винтовой забойный двигатель для наклонно-направленного и горизонтального бурения скважин используется в компоновке с шарнирным переводником или регулируемым и изогнутым переводниками, допускающими угловой перекос между осями винтового забойного двигателя и бурильной колонной, что также позволяет расширить область применения двигателя и оптимизировать процесс бурения участков изменения направления ствола скважины.

Согласно изобретению в винтовом забойном двигателе для осуществления его работы подвод промывочной жидкости под давлением производится непосредственно к героторному механизму, при этом не требуется применение уплотнительных устройств для подшипникового узла с высокой степенью герметичности, что упрощает конструкцию шпинделя. В прототипе же подшипниковый узел расположен в зоне повышенного давления выше героторного механизма с установкой целой системы уплотнений. Таким образом, в предлагаемой конструкции подшипниковый узел расположен в другой зоне, под героторным механизмом. Это обусловлено тем, что подшипниковый узел расположен в зоне, через которую поток промывочной жидкости существенно ограничен, так как над подшипниковым узлом установлен радиальный подшипник вращения, имеющий большое гидравлическое сопротивление и пропускающий только такое количество промывочной жидкости, которое необходимо для смазки трущихся поверхностей подшипникового узла и радиального подшипника вращения. Это также в совокупности с другими признаками изобретения приводит к повышению эффективности процесса бурения за счет создания на соплах долота при истечении промывочной жидкости под большим давлением гидромониторного эффекта с очисткой вооружения (алмаза, пластинки, зубков) долота и забоя от выбуренной породы.

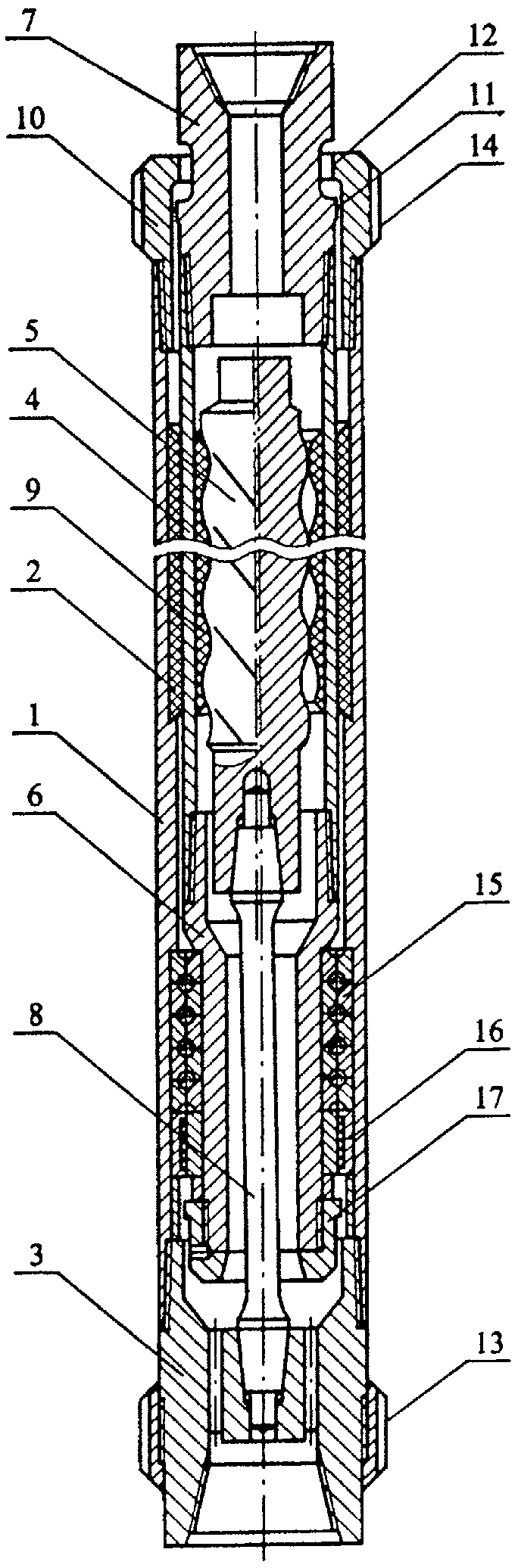

На чертеже показан продольный разрез винтового забойного двигателя для наклонно-направленного и горизонтального бурения скважин.

Винтовой забойный двигатель для наклонно-направленного и горизонтального бурения скважин содержит корпус 1 шпинделя с упругоэластичной обкладкой 2, выполненной в его верхней части, а в нижней части к корпусу 1 шпинделя присоединен долотный переводник 3. В упругоэластичной обкладке 2 корпуса 1 шпинделя размещен героторный механизм, включающий статор 4 и установленный внутри статора 4 ротор 5. К статору 4 внизу присоединен вал 6 шпинделя, а вверху переводник 7 для соединения с бурильной колонной. Ротор 5 соединен с долотным переводником 3 приводным валом 8, который размещен во внутренней полости вала 6 шпинделя. Корпус 1 шпинделя с упругоэластичной обкладкой 2 и размещенный внутри этой обкладки статор 4 образуют радиальную опору вращения с увеличенной площадью контактирующих поверхностей при оптимальном зазоре в этом сопряжении. Упругоэластичная обкладка 2, приклеенная на внутренней поверхности корпуса 1 шпинделя, выполнена длиной, соизмеримой с длиной эластичной обкладки 9 статора 4, которые расположены без смещения одна относительно другой.

В верхней части корпуса 1 шпинделя установлена муфта 10, охватывающая переводник 7 для соединения с бурильной колонной. При этом на переводнике 7 для соединения с бурильной колонной выполнен кольцевой бурт 11, а на муфте 10 имеется кольцевой бурт 12. Долотный переводник 3 соединен при помощи резьбового соединения со сменным центратором 13. Муфта 10 выполнена с ребрами 14, предназначенными для центрирования верхней части корпуса 1 шпинделя в скважине. Вал 6 шпинделя размещен в подшипниковом узле, содержащем осевую опору вращения 15 и радиальную опору вращения 16. Подшипниковый узел на валу 6 шпинделя закреплен гайкой 17, а в корпусе 1 шпинделя долотным переводником 3.

Работа винтового забойного двигателя для наклонно-направленного и горизонтального бурения скважин.

На буровой установке винтовой забойный двигатель в сборе с шарнирным или регулируемым переводником и установленным долотом присоединяется к нижней бурильной трубе. Вся компоновка на бурильных трубах спускается в ствол бурящейся скважины до забоя. При подаче буровым насосом промывочной жидкости по трубам к винтовому забойному двигателю ротор героторного механизма обкатывается по зубьям эластичной обкладки статора под действием неуравновешенных гидравлических сил. Планетарное движение ротора преобразуется при помощи приводного вала во вращательное движение присоединенных к нему долотного переводника, корпуса шпинделя и муфты. Вращение долотного переводника, корпуса шпинделя и муфты по часовой стрелке обеспечивается при левом направлении винтовых зубьев статора и ротора. При подводе промывочной жидкости к героторному механизму возникающая на роторе осевая сила посредством приводного вала передается на долотный переводник, корпус шпинделя и воспринимается подшипниковым узлом, закрепленным на валу шпинделя. Промывочная жидкость, пройдя винтовые камеры героторного механизма, поступает через внутренний канал вала шпинделя и проточные каналы в долотном переводнике к долоту. Для создания на соплах долота необходимого перепада давления с целью повышения скорости истечения потока промывочной жидкости через сопла радиальная опора вращения винтового забойного двигателя выполнена увеличенной длины с минимальным зазором в сопряжении цилиндрических рабочих поверхностей. Щелевое гидравлическое сопротивление, образованное между внутренней поверхностью упругоэластичной обкладки корпуса шпинделя и наружной поверхностью корпуса статора, позволяет создать давление на входе в сопла долота до 7-9 МПа, что достаточно для создания гидромониторного эффекта при истечении промывочной жидкости через сопла и эффективной очистки забоя от выбуренной породы.

Предлагаемая конструкция винтового забойного двигателя для наклонно-направленного и горизонтального бурения скважин, когда осуществляется одновременное вращение долота с долотным переводником и сменным центратором, корпуса шпинделя и муфты относительно бурильной колонны, позволит повысить точность проводки ствола скважины на искривленных и горизонтальных участках, обеспечить улучшение очистки ствола скважины в призабойной зоне, снизить вероятность прихвата винтового забойного двигателя в скважине и извлечь всю компоновку вместе с бурильной колонной из скважины в случае разрушения вала шпинделя на кольцевом бурту переводника для соединения с бурильной колонной.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2586124C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2355860C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2515627C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2367761C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2357062C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669603C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2023 |

|

RU2813646C1 |

| СТАТОР ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2005 |

|

RU2283442C1 |

| НАПРАВЛЯЮЩЕЕ УСТРОЙСТВО БУРОВОГО ИНСТРУМЕНТА ДЛЯ СЕЛЕКТИВНОГО ВХОДА В БОКОВОЙ СТВОЛ | 2017 |

|

RU2657583C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2006 |

|

RU2357063C2 |

Изобретение относится к области буровой, а именно к винтовым забойным двигателям для бурения наклонно-направленных и горизонтальных скважин на участках искривления и стабилизации направления ствола скважины. Забойный двигатель содержит героторный механизм, включающий статор 4 и ротор 5, шпиндель, содержащий в своем составе подшипниковый узел с радиальными 16 и осевой 15 опорами вращения, вал 6 и корпус 1 шпинделя, приводной вал 8 и переводники. Корпус 1 шпинделя в нижней части сопряжен с долотным переводником 3, а в верхней части корпуса шпинделя, на его внутренней поверхности, выполнена упругоэластичная обкладка 2, охватывающая статор. Корпус статора 5 совместно с упругоэластичной обкладкой 2 корпуса шпинделя составляют радиальную опору вращения. Внизу статор 4 соединен с валом шпинделя с закрепленным на нем подшипниковым узлом, а вверху с переводником 7 для соединения с бурильной колонной. Ротор 5 и долотный переводник 3 кинематически соединены приводным валом 8, размещенным во внутренней полости вала 6 шпинделя. Обеспечивает повышение точности проводки ствола скважины, улучшение очистки ствола скважины в призабойной зоне, снижение вероятности прихвата двигателя и извлечение всей компоновки вместе с бурильной колонной в случае разрушения вала шпинделя на кольцевом бурту переводника для соединения с бурильной колонной. 3 з.п. ф-лы, 1 ил.

| US 4011917 А, 15.03.1977 | |||

| Винтовой забойный двигатель | 1978 |

|

SU945340A1 |

| Забойный винтовой двигатель /его варианты/ | 1983 |

|

SU1430491A1 |

| Модуль гидравлической героторной машины | 1989 |

|

SU1742459A1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ ДЛЯ НАКЛОННО НАПРАВЛЕННОГО БУРЕНИЯ | 1993 |

|

RU2081986C1 |

| МАЛОГАБАРИТНЫЙ ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2102575C1 |

| ГЕРОТОРНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2149971C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ ДЛЯ НАКЛОННО НАПРАВЛЕННОГО БУРЕНИЯ | 2000 |

|

RU2159838C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2000 |

|

RU2186924C2 |

| US 6446737 B1, 10.09.2002 | |||

| US 5273123 A, 28.12.1993 | |||

| БАЛДЕНКО Д.Ф | |||

| и др., Винтовые забойные двигатели, Москва, Недра, 1999, с.357-359. | |||

Авторы

Даты

2008-05-20—Публикация

2007-04-16—Подача