Изобретение относится к системам подачи пара к паровой турбине, содеpжащем средства защиты и регулировки рабочего тела.

Известны аналогичные гидравлические системы того же назначения, совмещающие в процессе работы функции подачи рабочей жидкости к исполнительным механизмам и защиты системы, например, при отключении насоса в случае резкого падения давления в напорной магистрали при прорыве трубопровода.

В этих системах рабочая жидкость (масло), приводящая в действие запирающие и регулирующие вентили, подается по отдельному трубопроводу. Контроль давления в системе осуществляется с помощью средств защиты и регулирования, которые включают по меньшей мере три трубопровода, одним из которых является основной масляный трубопровод, и два других включают трубопроводы системы безопасности и рециркуляции.

Отмечая надежность такой многопроводной системы защиты и регулирования, следует указать те явные недостатки, которые состоят главным образом в сложности конструкции и в повышении вероятности утечек масла в местах соединений трубопроводов.

Задачей изобретения является создание такой гидравлической системы подачи пара к турбине, в которой наряду с надежностью защиты и регулировки рабочего тела было бы значительно уменьшено число возможных мест его утечки.

Эта задача решается тем, что в гидравлической системе подачи пара к паровой турбине, содержащей бак для масла, масляный насос, напорную, сливную и исполнительную магистрали, запирающий и регулирующий вентили с гидроприводами в магистрали подачи пара к турбине, узел защиты и управления, связанный с напорной магистралью и баком, напорная магистраль выполнена в виде основного трубопровода и соединенного с ним параллельного дополнительного трубопровода, содержащего запорный вентиль, при этом узел защиты и управления соединен с основным и дополнительным трубопроводами. При этом основной трубопровод может быть выполнен в виде гидролинии с одним проточным трактом или несколькими параллельными проточными трактами.

Дополнительный трубопровод в узле перед запорным вентилем целесообразно соединить гидролинией с основным трубопроводом.

Для надежности работы системы гидролиния может быть снабжена электромагнитным запирающим вентилем, а гидроприводы вентилей могут быть снабжены усилителями слива масла, соединенными с основным трубопроводом напорной магистрали, причем усилитель гидропривода регулирующего вентиля должен быть дополнительно соединен с основным трубопроводом гидролиний с электрогидравлическим преобразователем.

Усилитель гидропривода регулирующего вентиля может быть дополнительно соединен с основным трубопроводом гидролинией с обратным клапаном.

Достигнутые в изобретении преимущества заключаются в том, что для системы защиты не требуется регулировать отдельный трубопровод, благодаря чему значительно сокращается число возможных утечек и тем самым снижается опасность возгорания.

Далее особое преимущество заключается в том, что при падении давления, например, вследствие прорыва трубы, мгновенно автоматически прекращается подпитка рабочим маслом, вследствие чего снижаются до сравнительно малых величин последствия повреждений. Несмотря на экономию количества труб в системе, во всех возможных случаях эксплуатации надежно обеспечивается достаточно высокая динамика регулирования турбины.

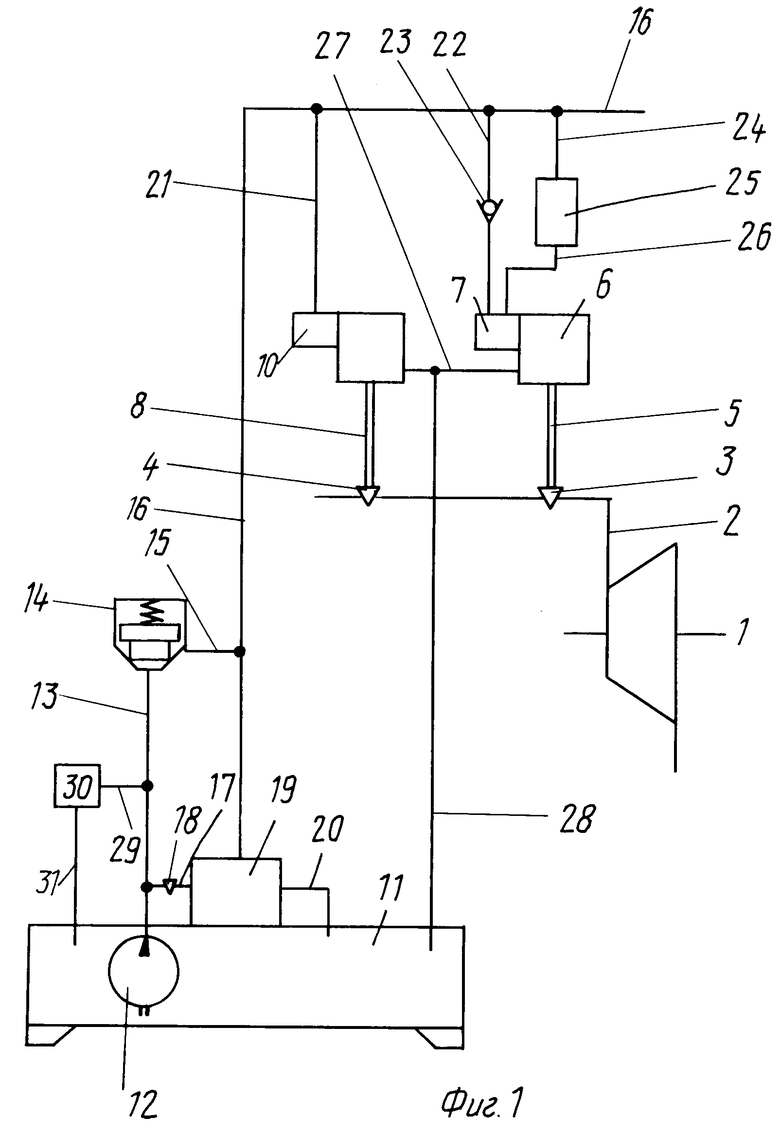

На фиг. 1 показана гидравлическая система подачи пара к турбине; на фиг. 2 возможный вариант расположения гидролиний.

К турбине 1 подходит трубопровод 2 с горячим паром, который содержит вентили для регулирования пара 3 или вентили с мгновенным запиранием подачи пара 4. Вентиль 3 для регулирования пара приводится в действие через вентильный шпиндель 5 сервоприводом 6 с пластинчатым усилителем 7 слива масла. Вентиль 4 с мгновенным запиранием подачи пара приводится в действие через вентильный шпиндель 8 приводом 9 мгновенного запирания с пластинчатым запирающим усилителем 10. Масло собирается в устройстве 11 для слива масла и оттуда с помощью насоса 12 под давлением подается в трубопровод 13 в качестве циркуляционного масла.

В целях резервирования часто включают два насоса 12 параллельно. Трубопровод 13 подходит к вентилю 14 включения параллельной работы. От вентиля 14 включения параллельной работы трубопровод 15 идет к главному трубопроводу 16. От трубопровода 13 отходит трубопровод 17, который снабжен заслонкой 18, и подсоединяется к расположенному по центру узлу защиты и регулирования 19. Возможно интегрировать функцию заслонки 18 в узел защиты и регулирования 19. От узла защиты и регулирования 19 трубопровод 20 возвращается в устройство для слива масла 11. Далее главный трубопровод 16 входит в узел защиты и регулирования 19. Узел 19 содержит три гидравлических вентиля с двойным-тройным переключением с электромагнитным разрешением.

Кроме того, возможно соединение более трех электромагнитных вентилей вместе в одну установку с двойным-тройным переключением. Также возможно сконструировать узел защиты и регулирования 19 принципиально из других элементов и при этом ввести другие варианты переключения. Узел защиты и регулирования 19 регулирует в случае необходимости давления циркуляционного масла в главном трубопроводе 16. От главного трубопровода 16 ответвляется отводной трубопровод 21 к пластинчатому запирающему усилителю 10 с приводом вентиля с мгновенным запиранием 9. Другой отводной трубопровод 22 ведет к пластинчатому усилителю слива масла 7. В этом трубопроводе 22 установлен обратный клапан 23, который удаляет масло из пластинчатого усилителя слива масла 7.

В другом варианте исполнения от главного трубопровода 16 ответвляется другой отводной трубопровод 24, который подходит к электpогидравлическому преобразователю 25.

Действие преобразователя 25 не просто обычное переупорядочение этой гидравлической системы защиты и регулирования, а электронное управление, связанное с техникой управления системой.

Электрогидравлический преобразователь 25 связан через трубопровод 26 с пластичным усилителем слива масла 7, взаимодействующим с сервоприводом 6.

Трубопровод 27 соединяет сервопривод 6 с приводом мгновенного запирания 9. Трубопровод 27 собирает вытекающее масло, которое подводится через примыкающий трубопровод 28 назад в устройство 11.

От трубопровода 13 отводят трубопровод 29 к вентилю 30 избыточного давления, который снижает возникающее в трубопроводе 13 скачки давления и через трубопровод 31 направляет масло в устройство 11.

Трубопровод 13 (фиг.2) связан с трубопроводом 15 через трубопровод 32 с главным трубопроводом 16. Трубопровод 32 имеет заслонку 33, которая может при этом постоянно прерываться через электромагнитный вентиль 34.

Трубопровод 32 используется здесь для наполнения трубопровода 16 вместо трубопровода 17 в варианте исполнения согласно фиг.1. В этом случае в трубопроводе 17 не предусмотрено заслонки.

Приведение в действие электромагнитных вентилей 34 осуществляется с помощью переупорядоченной техники управления системы.

В других вариантах исполнения главный трубопровод 16 ведет к другим неописанным гидравлическим приводам, которые снабжаются через другие, также не описанные отводные трубопроводы с силовым маслом, находящимся под давлением.

Главный трубопровод 16 единственная ветвь, от которой ответвляются отводные трубопроводы. Исполнение трубопровода 16 как односекционного имеет то преимущество, что для всех гидравлических приводов имеются одинаковые условия. Однако также возможно главный трубопровод разложить на отдельные нитки веером. При этом такое веерное разложение должно осуществляться между подсоединением к трубопроводу 15 и первым отводным трубопроводом 21.

Если бы было предусмотрено две составные нитки трубопровода, тогда бы одна нить могла бы обеспечить гидравлические приводы несколькими вентилями с мгновенным запиранием и вентилями для регулирования пара и через них отходящие отводные трубопроводы, в то время как другая нить могла бы, например, снабжать сервоприводы для регулирования отбора пара или перепускного клапана и через него отходящего отводного трубопровода.

Подобное разложение веером имеет преимущество, заключающееся в том, что гидравлическая система защиты и регулирования может предназначаться для сравнительно большого числа приводов.

Для пояснения работы системы следует сначала подробнее рассмотреть фиг. 1.

Если в главном трубопроводе отсутствует давление масла, то вентиль 3, а также вентиль 4, закрыты, и турбина 1 не снабжается паром. Во время этого процесса насос 12 подает масло под давлением через трубопровод 13, трубопровод 17 и узел 19 в главный трубопровод 16 и наполняет его. Заслонка 18 ограничивает масляный поток таким образом, что в главном трубопроводе 16 и в примыкающих отводных трубопроводах 21 и 24 не могут возникнуть скачки давления.

При наличии в главном трубопроводе 16 и соответствующих отводных трубопроводах 21 и 24 воздуха, который может попадать через места утечки, этот воздух выталкивается в трубопроводы 27 и 28 и, наконец, в устройство 11, откуда его можно удалить из системы.

Вентиль 14 во время этого процесса отключает трубопровод 13. Только при достижении в главном трубопроводе 16 половины рабочего давления может открыться вентиль 14 переключения на параллельную работу. Этот вентиль поддерживает половину рабочего давления в трубопроводе 15 и обеспечивает подпитку маслом.

Таким образом, в нормальном режиме подпитка маслом осуществляется в течение продолжительного времени через вентиль переключения на параллельную работу 14, который на продолжительное время открывает сравнительно большое поперечное сечение без дросселирования. При этом маслом, текущим через трубопровод 17 и ограниченным заслонкой 18, следует наряду с этим пренебречь.

По достижении в главном трубопроводе 16 половины рабочего давления с помощью пластинчатого замыкающего усилителя 10 приводятся в действие привод 9 и вентиль 4, который открывается и остается продолжительное время открытым в нормальном режиме эксплуатации. Сервопривод 6 включается только тогда, когда получает электрогидравлический сигнал от системы управления, после чего открывает путь для протекания силового масла под давлением из отводного трубопровода 24 в трубопровод 26 и оттуда далее в пластинчатый усилитель 7.

Система управления, как правило, только тогда выдает электрогидравлический сигнал, когда достигается полное рабочее давление в главном трубопроводе 16.

От пластинчатого усилителя 7 силовое масло течет далее в сервопривод 6 и приводит его в движение в направлении отпирания.

Одновременно с этим вентиль 3 открывается и пар начинает поступать через трубопровод горячего пара 2 в турбину 1 и приводит ее в движение.

Как только достигается заданное значение текущей массы пара, система управления настраивает электрогидравлический преобразователь 25 таким образом, что масса протекающего силового масла больше не повышается и давление в сервоприводе 6 поддерживается постоянным.

В этом рабочем состоянии незначительные отклонения от номинального значения сводятся к нулю.

Масло, выходящее из сервопривода 6, попадает вместе с маслом, выходящим из привода 9 в трубопровод 27, и возвращается через связанный с ним трубопровод 28 в устройство для слива масла. Оттуда масло попадает через насос 12 и вентиль 14 вновь в главный трубопровод 16 и таким образом попадает в рабочий цикл.

В случае возникновения в районе главного трубопровода 16 или в устройствах, снабжаемых с его помощью силовым маслом под давлением, недопустимой утечки, через которую выходит масло, в главном трубопроводе падает давление. В результате падения давления в главном трубопроводе вентиль переключения на параллельную работу 14 закрывается и подпитка маслом прекращается. Из-за падения давления в главном трубопроводе 16 и отводном трубопроводе 22 возникает перепад давления, в результате чего открывается обратный клапан 2 и масло течет из пластинчатого усилителя слива 7, вследствие чего в сервоприводе 6 возникает быстрое запирающее движение, в результате чего вентиль для регулирования пара 3 запирается.

Этот процесс запирания сервопривода 6 осуществляется независимо от электрогидравлического преобразователя 25. Масло из сервопривода 6 течет при этом через трубопроводы 27 и 28 в устройство 11.

Падение давления в главном трубопроводе 17 оказывает воздействие через трубопровод 21 также на пластинчатый усилитель слива 10, который осуществляет быстрый пуск привода 9, осуществляя тем самым быстрое запирание вентиля 4. Масло, находящееся в приводе 9, стекает через трубопроводы 27 и 28 в устройство 11.

Вариант исполнения согласно фиг.1 отличается от ранее описанного варианта исполнения местом накопления масла.

Наполнение главного трубопровода 16 осуществляется через трубопровод 32. Трубопровод 17 в этом варианте исполнения имеет только функцию снабжения узла защиты и регулирования силовым маслом с тем, чтобы обеспечить достаточный избыток силы при приведении в действие работающих в этом узле электрогидравлических вентилей. При этом заслонка 33 ограничивает поток масла таким образом, чтобы в главном трубопроводе не возникло напорных толчков. Во время всего процесса наполнения электромагнитный вентиль 34 открыт.

Как и в предыдущем варианте исполнения, в другом варианте, как только в главном трубопроводе 16 достигается половина рабочего давления, открывается вентиль переключения на параллельную работу, который берет на себя функцию дальнейшего заполнения. После этого электромагнитный вентиль 34 закрывает трубопровод 32 и в нормальном режиме остается продолжительное время закрытым.

Общая подпитка главного трубопровода 16 силовым маслом осуществляется через вентиль переключения на параллельную работу 14 и трубопровод 15, как уже описывалось ранее. Так что и в этом варианте исполнения, в случае перепада давления в области главного трубопровода, немедленно вентиль переключения на параллельную работу 14 блокирует подпитку маслом.

В этом варианте исполнения также преимущественным является то, что в этом случае никакое масло не попадает дополнительно в главный трубопровод 16, благодаря чему только в месте утечки возможен сильно ограниченный по массе выход масла.

Возникающие при срабатывании вентиля переключения на параллельную работу скачки давления и в этом варианте исполнения уменьшаются с помощью вентиля 30 в сторону слива масла.

При подобном аварийном отключении особым преимуществом является то, что непосредственно после возникновения первых признаков повреждения, а именно падения давления, тут же автоматически прекращается подпитка маслом, вследствие чего только незначительное количество масла выходит через место утечки. Благодаря этому существенно снижается опасность возгорания в месте вокруг горячей турбины 1. При этом также устраняется опасность вытекающих из этих обстоятельств возможных повреждений из-за бесконтрольно вытекающего масла.

В режиме отключения турбины 1 сервопривод 6 с помощью электрогидравлического преобразователя 25 находится в режиме запирания, пока не закроется вентиль для регулирования и пара 3.

В этом рабочем состоянии система может оставаться, если должен приниматься в расчет разгон турбины. Если же турбину 1 необходимо отключить, тогда после запирания вентиля для регулирования пара посредством электрического сигнала, поступающего от системы управления, срабатывает узел 19 защиты и регулирования, в результате чего снимается давление с главного трубопровода 16 через трубопровод 20.

Аналогичным электрическим сигналом отключают также насос 12.

В этом случае в момент разгрузки давления вентиль переключения на параллельную работу 14 прекращает подпитку маслом главного трубопровода 16.

Узел 19 гарантирует также, что в случае выхода из строя энергоснабжения, турбина 1 находится в контролируемом рабочем состоянии.

Гидравлическая система защиты и регулирования согласно изобретению работает как при гидравлических нарушениях, так и при нарушениях в части энергоснабжения, с высокой степенью надежности.

Система имеет при этом экономические преимущества по сравнению с отдельной масляной системой безопасности, сохраняя преимущества масляной системы безопасности, особенно в части повышенной рабочей безопасности.

Узел 19 защиты и регулирования работает в этой гидравлической системе защиты и регулирования точно так же, как если бы она контролировала отдельный масляный контур защиты.

Использование: в гидравлических системах подачи пара к паровой турбине, содержащих средства защиты и регулирования рабочего тела. Сущность изобретения: гидравлическая система подачи пара к паровой турбине содержит масляный бак, насос, напорную и сливную магистрали, запирающий и регулирующий вентили, узлы защиты и управления. Напорная магистраль выполнена в виде основного трубопровода и параллельного ему дополнительного трубопровода с запорным вентилем. Узел защиты и управления соединен с основным и дополнительными трубопроводами. 6 з. п. ф-лы, 2 ил.

| Башта Т.М | |||

| и др | |||

| Объемные гидравлические приводы | |||

| М.: Машиностроение, 1969, 3.2, рис.3,4, с.290. |

Авторы

Даты

1995-07-09—Публикация

1991-06-14—Подача