Изобретение относится к теплообменным устройствам и может быть использовано в теплообменной аппаратуре, применяемой в энергетике, химии и других отраслях народного хозяйства.

Известны теплообменные трубы с наружным оребрением, у которых внутренняя поверхность трубы выполнена со спиральными выступами с заостренными кромками, а промежутки между ними имеют форму полусфер [1]

Недостатком такой трубы является невозможность достижения оптимальной эффективности из-за отсутствия увязки между геометрией и, следовательно, теплоэнергетической эффективностью снаружи трубы и геометрией и соответственно теплоэнергетической эффективностью внутри трубы, что приводит либо к увеличению гидравлического сопротивления внутри трубы, либо к уменьшению теплотехнической эффективности снаружи трубы, а следовательно, к общему снижению ее эффективности.

Известна также теплообменная труба с поперечными наружными ребрами, стенка которой выполнена постоянной толщины с чередующимися выступами и впадинами, у которой ребра своими основаниями установлены внутри выступов и имеют одинаковый с ним профиль в виде трапеции, направленной меньшим основанием к оси трубы [2]

Недостатком такой трубы является однозначность соответствия расположения турбулизатора и ребра, что приводит к явному увеличению гидравлического сопротивления внутри трубы и, следовательно, к снижению ее эффективности.

Наиболее близким к предлагаемой по технической сущности и достигаемому результату является теплообменная труба с поперечными ребрами снаружи и спиральными выступами внутри, размещенными с шагом, равным 0,25-0,45 внутреннего диаметра трубы и с разной высотой смежных выступов внутри трубы, которые отличаются в два раза [3]

Достоинством данной конструкции по сравнению с предыдущими является попытка частичной оптимизации геометрии турбулизаторов внутри трубы. Однако и в ней отсутствует увязка между геометрией наружных ребер и геометрией внутренних турбулизаторов, что уменьшает ее эффективность, в особенности в условиях охлаждения парогазовой смеси ниже температуры точки росы содержащихся в этой смеси водяных паров, когда образуется значительное число конденсата. Этот конденсат заполняет пространство между ребрами и при недостаточно хорошо организованном его удалении повышает температуру ребра трубы, а следовательно, снижает его эффективность. В определенных случаях это может привести к повышению температуры ребра выше точки росы, т.е. к неэффективному сухому теплообмену.

Цель изобретения повышение эффективности конденсации водяных паров путем установления оптимальной связи между геометрией оребрения снаружи трубы и геометрией кольцевых турбулизаторов внутри трубы.

В теплообменной трубе с поперечными наружными ребрами и турбулизаторами в виде чередующихся выступов на внутренней поверхности поставленная цель достигается тем, что величины относительного шага турбулизаторов и относительного шага ребер неравны и соотносятся между собой как (tт/D):(tр/Dн) 1,5-5, где tт шаг турбулизаторов; tр шаг ребер; D внутренний диаметр трубы, Dн наружный диаметр трубы у основания оребрения.

Максимальная эффективность теплообменной трубы обычно достигается при равенстве коэффициентов теплоотдачи внутри и снаружи трубы и естественно высоком абсолютном уровне их значений. Оребрение способствует выравниванию коэффициентов теплоотдачи, как бы увеличивая теплоотдачу с наружной, т.е. с газовой стороны.

Коэффициент оребрения зависит как от высоты ребер, так и от их шага. С увеличением высоты ребра падает его эффективность из-за изменения температуры по мере удаления от его основания. В данном случае температура повышается, а это приводит не только к снижению получения явного количества теплоты за счет уменьшения разности температур, но и за счет того, что температура части ребра может быть выше температуры точки росы, что приводит к режиму без конденсации (сухому режиму). Уменьшение шага приводит к увеличению коэффициента оребрения. Но, начиная с определенного значения шага, в условиях конденсации начинают влиять капиллярные силы, способствующие торможению (задержанию) жидкости (конденсата) между ребрами, а следовательно, увеличивая его температуру и фактически уменьшая поверхность нагрева теплообменной трубы. Кроме того, важно и соответствующее значение коэффициента теплоотдачи внутри трубы, от которого зависит температура ребра, а следовательно, и количество сконденсированных водяных паров и соответственно коэффициент теплопередачи и эффективность теплообменной трубы. Оптимальное соотношение геометрии кольцевых турбулизаторов внутри труб и ребер снаружи труб позволяет, во-первых, приблизить значения коэффициентов теплоотдачи снаружи и внутри труб друг к другу и, во-вторых, снизить температуру ребер, способствуя тем самым увеличению конденсации водяных паров, и создать условия для эффективной эвакуации (удаления) конденсата вопреки действию капиллярных сил, что в комплексе существенно увеличивает эффективность теплообменной трубы в условиях глубокого охлаждения газов, содержащих водяные пары.

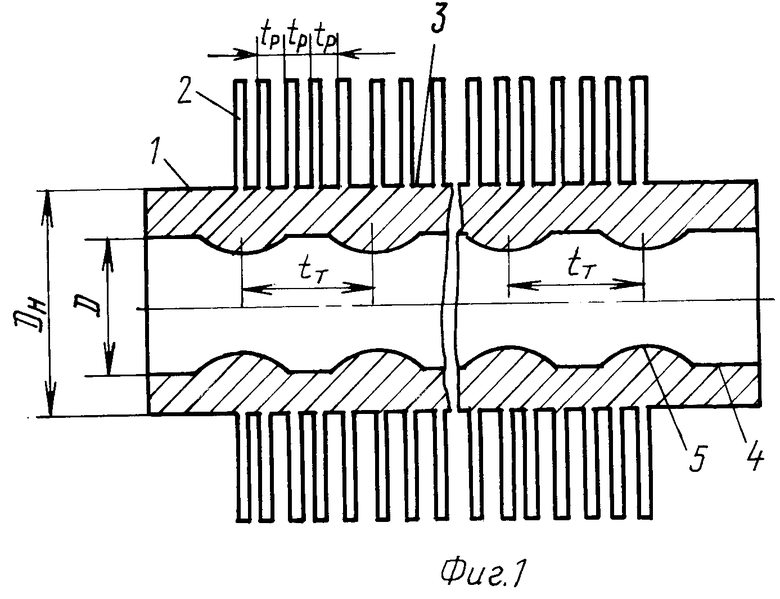

Как показывают расчеты, величину теплового потока q в теплообменной трубе с поперечными ребрами снаружи трубы и кольцевыми турбулизаторами внутри трубы (в применяемом диапазоне относительных шагов от 0,20 до 1,0) можно представить в виде графика зависимости q от соотношения значений относительных шагов ребер и турбулизаторов при оптимальных, поддающихся расчетам остальных параметров турбулизаторов и ребер (например, относительная высота турбулизаторов и высота ребра). Результаты расчетов приведены на графике (фиг. 2).

Меньший предел по соотношению на этом графике определен исходя из технологоэнергетических (экономических) соображений. Минимальное относительное значение шага турбулизаторов внутри трубы с учетом энергетической эффективности, а также технологичности изготовления не превышает tт/Dн 0,2. Для минимальных значений внутреннего диаметра основных труб, практически используемых в ребристых трубах, D 10 мм, абсолютное значение шага турбулизаторов 2 мм. Эта величина совпадает практически с предельными возможностями изготовления оребренных труб по шагу, т.е. также 2 мм. Таким образом, соотношение абсолютных значений шагов турбулизаторов и ребер очень близко к tт/tр 1,0. Однако в пересчете на относительные величины шагов 1,2-1,25 это соотношение приближается к минимальному значению 1,2-1,25. Например, для трубы внутренним диаметром D 10 мм и толщиной стенки 1 мм tт/D 2/12 0,166≈0,17. При этом значение диаметра трубы у основания ребер составит как минимум Dн12 + 3 15 мм. Тогда tр/Dн 0,13. Соотношение (tт/D)/(tр/Dн) 1,248≈1,25.

На графике ордината, соответствующая значению (tт/D)/(tр/Dн) 1,25, составляет около 90% максимального значения теплового потока. Такая же величина снижения теплового потока по сравнению с максимальным значением q принята и для ограничения значений величины (tт/D)/(tр/Dн) c большей стороны. Полученное значение составляет 8,2≈8,0. Эти пределы и выбраны границами заявленного интервала.

Не выявлено известных технических решений, которым отличительные признаки заявляемого объекта придавали бы свойства, идентичные свойствам, придаваемым заявляемому объекту.

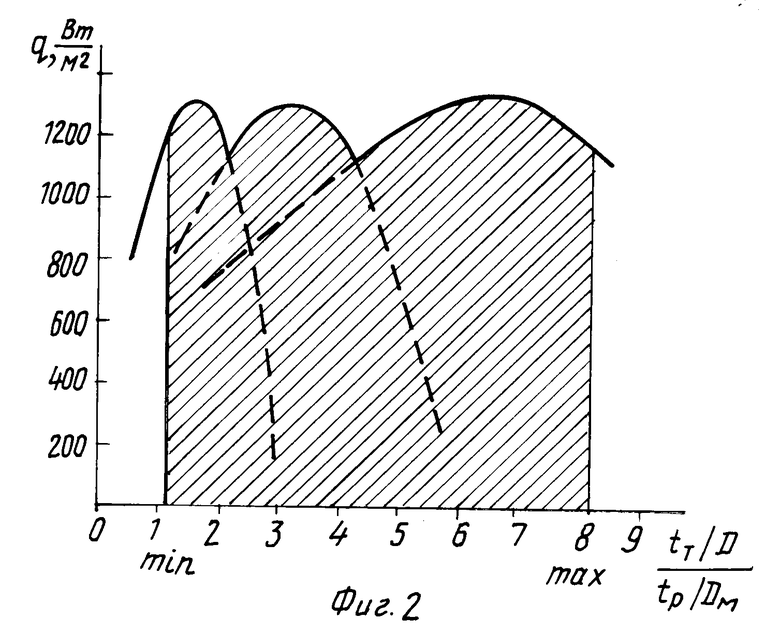

На фиг. 1 схематически изображена теплообменная труба с поперечными наружными ребрами и кольцевыми турбулизаторами на внутренней поверхности трубы, у которой величины шага кольцевых турбулизаторов и шага ребер соотносятся между собой как (tт/D)/(tр/Dн) 1,5-5; на фиг. 2 приведен график зависимости теплового потока в теплообменной трубе от соотношения (tт/D)/(tр/Dн).

Изображенная на фиг. 1 теплообменная труба имеет стенку с наружной поверхностью 1, выполненной в виде ребер 2 и межреберного пространства 3 и внутренней поверхностью 4, выполненной с кольцевыми турбулизаторами 5 в виде чередующихся выступов.

Теплообменная труба работает следующим образом. Охлаждаемый теплоноситель в виде парогазовой смеси, содержащей до 15% водяных паров, движется поперек теплообменной трубы, соприкасаясь непосредственно с ребрами 2. Внутри трубы поперек турбулизаторов 5 движется охлаждаемый теплоноситель вода, которая воспринимает теплоту, переданную через ребра 2 и стенки трубы парогазовой смесью. При этом парогазовая смесь охлаждается и при определенных температурах охлаждающей воды и геометрии трубы осуществляется охлаждение ее ниже значения температуры, при котором происходит конденсация водяных паров и выпадение их в виде капель в межреберное пространство 3 трубы, откуда они затем удаляются благодаря гравитационным силам и их соотношению с действующими капиллярными силами, которые стремятся удержать жидкость в межреберном пространстве 3.

Как следует из фиг. 2 в теплообменной трубе, выполненной по заявляемым рекомендациям (tт/D)/(tр/Dн) 1,25.8, достигается величина теплового потока на уровне не ниже 90% от максимального во всем практически применяемом диапазоне шагов турбулизаторов tт/D (0,2-1,0).

Благодаря заявляемому интервалу оптимальных соотношений относительных значений шагов ребер и турбулизаторов при оптимальных значениях остальных геометрических параметров оребрения и турбулизаторов достигается, во-первых, максимальный коэффициент теплопередачи, а следовательно, максимальный тепловой поток через теплообменную трубу, который определяется эффективным соотношением коэффициентов теплоотдачи с обеих сторон теплообменной трубы, во-вторых, при этом максимальном значении коэффициента теплопередачи достигается снижение по сравнению с прототипом температуры ребер, способствующее более интенсивной конденсации содержащихся в газах водяных паров и нормальная эвакуация полученного конденсата, что в комплексе повышает эффективность теплообменной трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННАЯ ТРУБА | 1992 |

|

RU2039335C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1994 |

|

RU2088872C1 |

| КОНДЕНСАЦИОННЫЙ ТЕПЛОУТИЛИЗАТОР | 1992 |

|

RU2045697C1 |

| Способ прокатки ребристых труб для теплообменных аппаратов и устройство для его осуществления | 1987 |

|

SU1611529A1 |

| Теплообменная труба | 1976 |

|

SU612142A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С KLM-РЕБРАМИ | 2012 |

|

RU2574146C2 |

| Теплообменная труба | 1984 |

|

SU1223016A1 |

| Теплообменная труба | 1987 |

|

SU1474435A1 |

| Теплообменная труба | 1986 |

|

SU1374029A1 |

Использование: в теплообменной аппаратуре, применяемой в энергетике, химии и других отраслях. Сущность изобретения: теплообменная труба имеет поперечные наружные ребра 2 и турбулизаторы 5 в виде чередующихся выступов на внутренней поверхности. При этом величины относительного шага турбулизаторов и шага ребер не равны и соотносятся между собой как 1,25 8,0. 2 ил.

ТЕПЛООБМЕННАЯ ТРУБА с поперечными ребрами и турбулизаторами в виде чередующихся выступов на внутренней поверхности трубы, относительный шаг которых отличен от относительного шага ребер, отличающаяся тем, что, с целью повышения эффективности конденсации водяных паров, отношение шага турбулизаторов к внутреннему диаметру трубы составляет 1,25 8,0 отношения шага ребер к наружному диаметру трубы.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент Великобритании N 1392762, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1995-07-09—Публикация

1992-07-08—Подача