Изобретение относится к области, потребляющей мазуты и другие вязкие жидкости, например химической, нефтеперерабатывающей, транспортирующей вязкие жидкости, отраслям, потребляющим энергоресурсы, и более конкретно к сливу тяжелых вязких мазутов из цистерн, в особенности в холодное время года.

В настоящее время в США работают специальные цистерны, обеспечивающие перевозку мазута в горячем состоянии и этим снимающие проблему слива застывшего мазута. Но такие цистерны, которые предлагают США, стоят многие сотни миллионов долларов. Они даже не могут решить проблемы для всех потребителей США. Это подтверждает сообщение о создании американо-советско-чешского общества по решению проблемы слива вязких мазутов. По этой проблеме есть много аналогов (см. например, в книге Геллер З.И. Мазут и топливо. М. Наука, 1965, с. 83-128; Адамов В.Л. Сжигание мазута в топках котлов. Л. Недра, 1989, с. 248-253 и др.).

Слив с разогревом мазута змеевиковыми подогревателями. Основной недостаток подогревателей большая вязкость мазута не только ухудшает его текучесть по сравнению с водой, но ухудшает теплообмен (более чем на порядок). В результате получается громоздкая неэффективная система с большим остатком мазутов, подлежащих очистке.

Слив с циркуляционным разогревом (Л.К. Рамзин, 1925). Холодный мазут из цистерны насосом прокачивается через подогреватель и горячий мазут возвращается в цистерну и через сопла размывает мазут. Циркуляционный метод разогрева не нашел широкого применения из-за громоздкости и технологических затруднений. Повышение скорости разогрева ведет к пропорциональному увеличению габаритов всех систем.

Высокочастотный (диэлектрический) нагрев вряд ли может оказаться целесообразным для разогрева мазута при сливе из цистерн, так как его применение связано с большими расходами электроэнергии и в целом достаточно сложно.

Применение паровых рубашек на цистернах целесообразно в сочетании с другими методами.

Слив мазута избыточным давлением пара или воздуха оставляет большие остатки мазута.

Слив с подогревом "открытым паром" получил наибольшее распространение. Он заключен во введении в цистерну перфорированных (d=6 мм) штанг или шлангов и в барботаже пара через слой мазута. Этот способ при всей его сложности не позволяет ускорить разогрев мазута, так как мазут плохо перемешивается с паром и увеличение расхода пара приводит к интенсивному бурлению, выбросу мазута и пара в люк ввиду того, что пар не успевает конденсироваться.

В авторском свидетельстве N 381577 предложен вертикальный пустотелый шток с двумя струйными аппаратами в конце нижней части. Шток имеет паровой поршневой привод для подъема и спуска (это предложение принято за прототип).

Еще большие указанные недостатки имеет широко распространенный простейший вариант при небольших потребителях это штанга с перекладиной на конце с ┴ -образным выходом пара через сопла. В струйном аппарате указанного типа отсутствует удлиненный прямой участок камеры смешения и конусная часть камеры смешения почти непосредственно переходит в диффузор. Отсутствие удлиненного прямого участка камеры смешения не обеспечивает смешения высоковязкого мазута с паром и его конденсации. Диффузор служит для перевода динамического напора потока в статический. В результате в указанных струйных аппаратах не образуется дальнобойная струя горячего мазута, способная размыть холодный мазут во всем объеме цистерны.

После предварительной разработки вариантов струйных разжижителей мазута был создан экспериментальный стенд на мазутном баке 6 м3. На этом баке в течение двух лет проводились исследования по выявлению физических особенностей процессов и уже на их основе разрабатывалась работоспособная и эффективная конструкция устройства.

Большой недостаток предложения по авт. св. N 381577, как общей установки для обеспечения всех операций по сливу, является применение паровой поршневой системы для перемещения стояка. Она громоздка, сложна, неудобна и ненадежна в эксплуатации, в особенности при большом количестве цистерн на эстакаде.

Решена задача в комплексе создать надежное, максимально простое по технологии устройство, удобное в эксплуатации, по всем этапам уменьшающее количество обслуживающего персонала.

Все применяемые в настоящее время струйные устройства не создают эффекта, так как они разработаны для воды. Вязкость воды в тысячи и более раз меньше, чем мазута. Вязкость охлажденного мазута в сотни раз превышает вязкость нагретого, в особенности при изменении реологических свойств при температуре ниже температуры застывания (для М100 до 25оС). Струйные аппараты по известным принципам, выполненные на основе свойств воды по известным источникам с учетом теплоемкости мазута (-0,5 ккал/кг), показали полную неработоспособность вследствие принципиального различия свойств воды и мазута.

Следует учитывать, что большая вязкость мазута не только ухудшает перемешивание пара и мазута, но и на порядок и более ухудшает теплопередачу. Эти две особенности направили исследования на создание оптимальной рабочей части, устройства струйного побудителя.

В паровом сопле лучшего современного струйного насоса на воде (Фисенко В. В. Сжимаемость теплоносителя и эффективность работы контуров циркуляции ЯЭУ. М. Энергоатомиздат, 1987, с. 135) расширение пара производится до давления с температурой, близкой к температуре нагретой воды.

Одним из существующих отличий паро-мазутного струйного аппарата является то, что в нем противодавление пара повышается по сравнению с рекомендациями на воде (снижается выходное сечение сверхкритического парового сопла) для создания положительного температурного напора между паром и конечной температурой мазута (например, Δ tп-м=10оС и выше). Этим увеличивается разность температур конденсируемого пара и мазута в камере смешения и резко интенсифицируется процесс теплообмена (перемешивания и конденсации пара). Но при этом на выходе парового сопла сохраняется значительный вакуум (например, р2= 0,5-0,7 бар), что обеспечивает всасывание холодного мазута.

Одновременно вводится еще один отличительный признак: увеличивается площадь кольцевого пространства камеры смешения на входе холодного мазута в зоне выходного сечения парового сопла.

В сравнении с сечением, рассчитанным по теплоперепаду на воде, площадь кольцевого пространства на мазуте увеличивается на 20-30% и более. В результате увеличивается поступление мазута с пониженным коэффициентом расхода. Вследствие интенсификации смешения пара и мазута возрастает КПД передачи динамического напора струе нагретого мазута.

Дополнительным существенным отличием проточной части камеры смешения является относительное увеличение диаметра прямого участка. По сравнению с вариантом струйного насоса (см. В.В. Фисенко), рассчитанным на максимальный полный напор воды и максимальный коэффициент инжекции, диаметр участка стабилизации увеличивается на 10% и более при отсутствии скачка давления. При этом удаляется диффузор (по сравнению с прототипом), что максимально увеличивает динамический напор мазутной струи и ее дальнобойность. В некоторых вариантах качества мазута целесообразно на выходе из прямого участка камеры смешения применение дополнительного сужающегося жидкостного сопла. Также для некоторых марок вязкого мазута целесообразен постепенный переход из конической части камеры смешения в прямую ее часть.

Организованная с указанными отличиями струя нагретого мазута обладает достаточной плотностью и компактностью, чтобы обеспечить необходимую дальнобойность и равномерное перемешивание горячего и холодного мазута. В целом общими существенными признаками предлагаемого устройства и прототипа являются труба, подводящая пар в нижнюю часть цистерны (объема), и расположенные в нижней части, противоположно направленные по образующей цистерны струйные аппараты. Эти общие признаки не обеспечивают общего разогрева мазута в цистернах.

Особенностью предложения является внесение ряда конструктивных и параметрических отличий проточной части струйных побудителей. Паровое сопло выполнено с уменьшенным сечением на выходе, повышенным противодавлением пара по температуре на 10оС и более по сравнению с оптимальными размерами на воде. Сечение с минимальным кольцевым зазором в зоне выходного сечения парового сопла увеличено относительно расчетного сечения на воде на 20-30% и более для прохода вязкого холодного мазута. Удлиненный прямой участок камеры смешения устроен с повышенным на 10% и более диаметром по сравнению с расчетными параметрами, полученными на воде. Устранен после прямого участка диффузор и применено в случае наиболее вязких мазутов сужающееся жидкостное сопло. Установлены четыре и более параллельных струйных аппарата, позволяющих в условиях особо низких температур мазута ускорить его разогрев и пропустить аппарат через стандартный люк цистерны. В торце стояка установлены малые круглые круговые сопла пара для разогрева области выходного люка цистерны. Расположение струйных побудителей под небольшим углом вниз, примерно 5-10% позволяет смыть сгущенные битумные остатки мазутов, оседающие в нижней части цистерны.

Благодаря этим признакам достигаются два главных результата: введение требуемого количества холодного мазута в камеру смешения и интенсивное перемешивание в ней мазута и пара с основной конденсацией пара в пределах камеры смешения, эффективная передача кинетической энергии пара компактной и дальнебойной струе нагретого мазута, достигающей торцов цистерны. В результате обеспечивается главный эффект ускоренные и равномерные циркуляции и обогрев мазута во всем объеме цистерны и сокращение в три и более раза времени разогрева и слива мазута по сравнению с известными способами. При этом чем ниже начальная температура мазута, тем эффект больше. Эти результаты подтвердили эксперименты и эксплуатация отработанных аппаратов.

В прототипе по авт. св. N 381577 принята паровая поршневая система перемещения штока, которая является громоздкой, сложной и дорогой, неудобной и ненадежной в эксплуатации.

Предложены отличительные признаки, обеспечивающие простую, надежную и эффективную эксплуатацию устройства в целом. Установлен поворотный кран-укосина в виде направляющей горизонтальной части трубы в вертикальной части, осуществляющей подъем и спуск рабочей трубы с помощью троса и противовеса, расположенного внутри трубы крана. В шаровом разъеме плотном соединении рабочей трубы стояка и горизонтальной части паропроводящей трубы применены три-четыре шаровых сектора: два на уплотняющей и два на опорной стороне, что обеспечивает полное обжатие уплотнения в широком диапазоне кругового положения рабочей трубы и позволяет ставить по центру цистерны рабочую часть без дополнительных сальников, а также быстрое и легкое соединение и разъединение уплотнения. При соединении вертикальной и горизонтальной частей паропроводящих труб с помощью поворотных сальников в последних добавлены верхний и нижний участки труб, прилегающих друг к другу с минимальными зазорами, разгружающими набивку при вибрациях рабочей трубы и от нагрузок, связанных с большим плечом горизонтальной части паропроводящей трубы. Применен противовес в кране-укосине для ввода и выемки паропроводящей трубы рабочей части из цистерны. При этом противовес помещен внутри вертикальной трубы крана-укосины. Если противовес сделать немного более тяжелым, чем рабочая труба, то обеспечивается перемещение трубы с минимальными оптимально направленными усилиями, можно добиться наиболее простой и надежной малой механизации эксплуатации устройства. Все приведенные конструктивные особенности, проверенные в эксплуатации, обеспечили надежную, длительную, легкую работу всех элементом и устройства в целом, без частых замен и ремонта деталей.

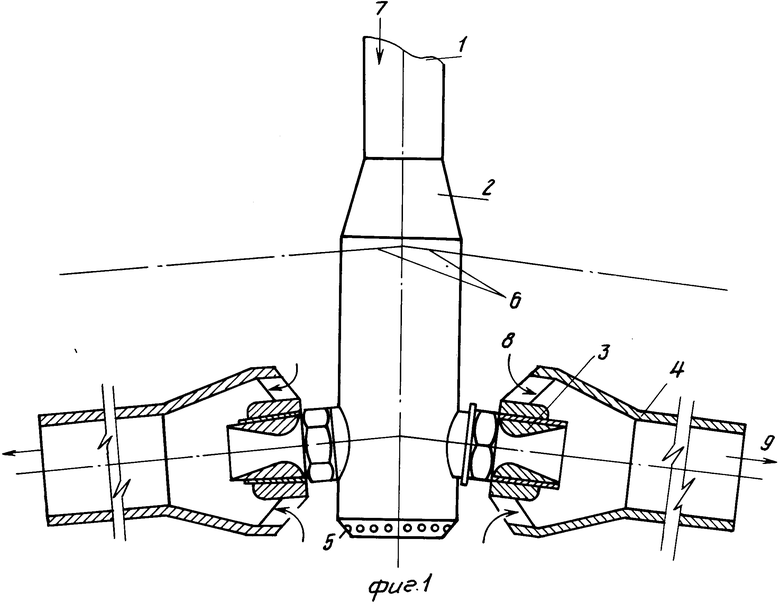

На фиг. 1 изображена рабочая часть устройства: нижняя часть паровой трубы 1 со струйными аппаратами.

В конусе трубы 1 расположен расширительный наконечник 2 для снижения гидравлических сопротивлений и укрепления аппаратов. К нему прикреплены паровые сопла 3, к которым, в свою очередь, прикреплены камеры 4 смешения, имеющие небольшой наклон (5+10о) к горизонту и расположенные вдоль нижней образующей цистерны. В нижней части наконечника прикреплены небольшие круговые наклонные паровые сопла 5 для обогрева выходного люка цистерны. Имеются параллельные струйные побудители 6. На фиг. 1 позиция 7 пар, 8 холодный мазут, 9 нагретый мазут.

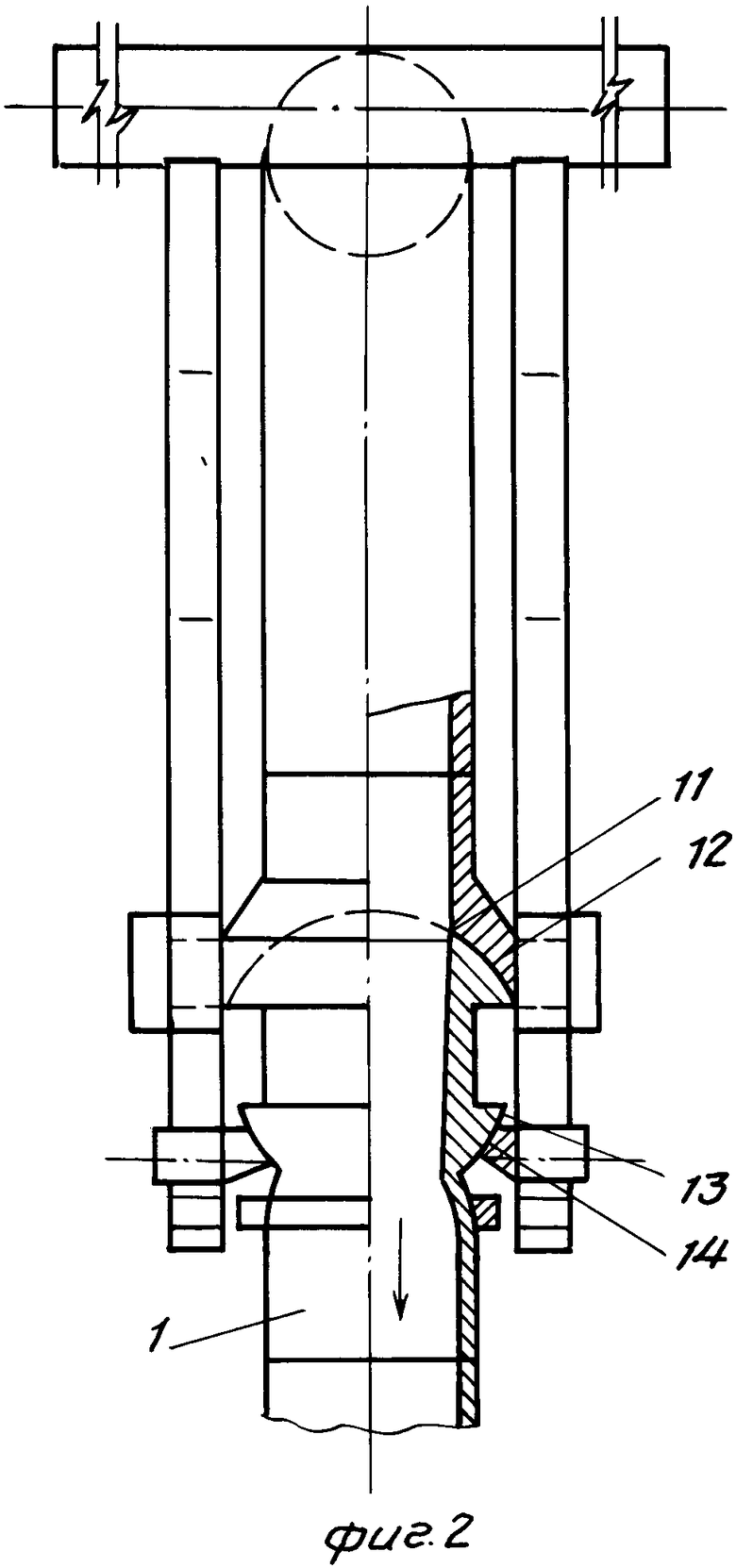

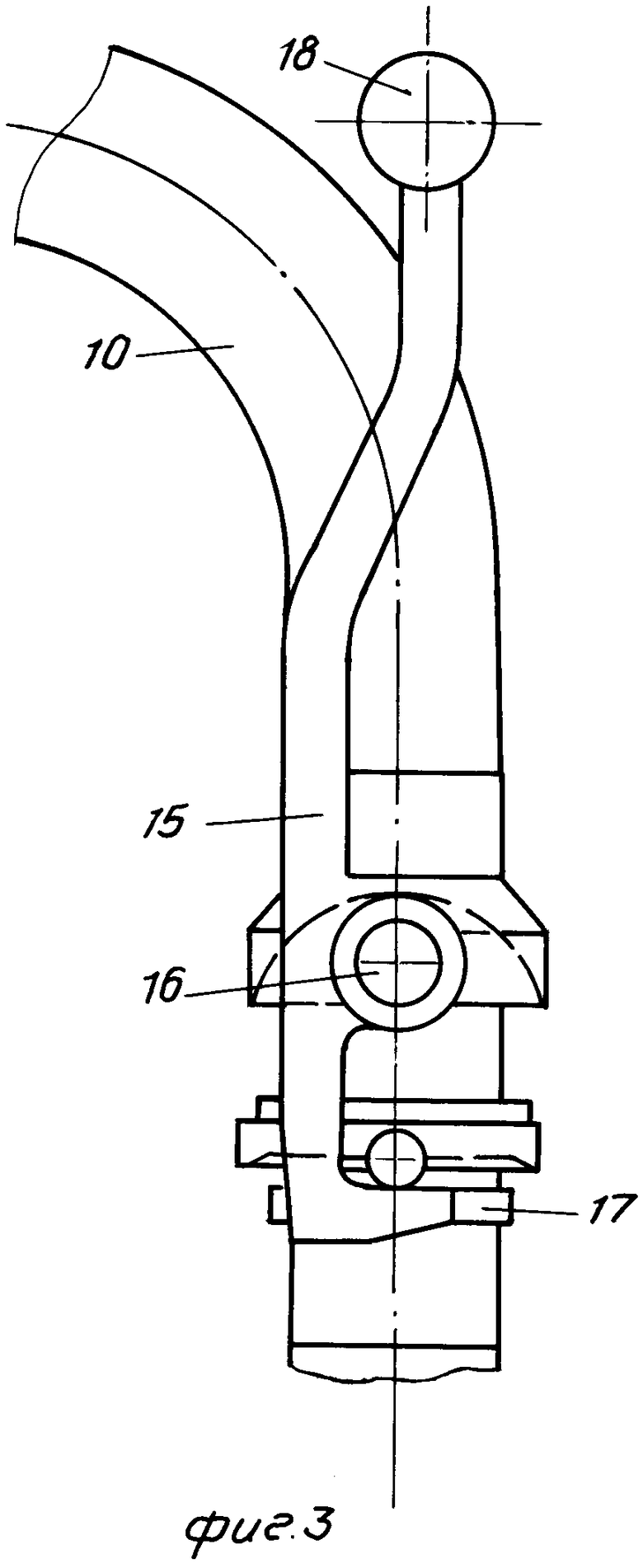

На фиг. 2 и 3 показано четырехшаровое разъемное уплотнение, соединяющее паровую трубу 1 рабочей части с горизонтальной поворотной пароподводящей трубой 10. Паровые трубы 1 и 10 уплотнены в разъемном соединении шаровых поверхностей 11 и 12. Для возможности поворота рабочей трубы в пределах шарового угла без нарушения плотности на трубе 1 расположен упорный шаровой сектор 13, являющийся частью шаровой поверхности с поверхностями 11 и 12. По шаровой поверхности 13 свободно перемещается в незажатом состоянии упорное шаровое кольцо 14 с прижимными осями. Шаровые поверхности 11 и 12 обжимают вилками прижимные плечи 15, вращающиеся вокруг оси 16. От падения кольца 14 в свободном состоянии предохраняет ограничивающая шайба 17. Рукоятка 18 служит для прижима и отжима соединения.

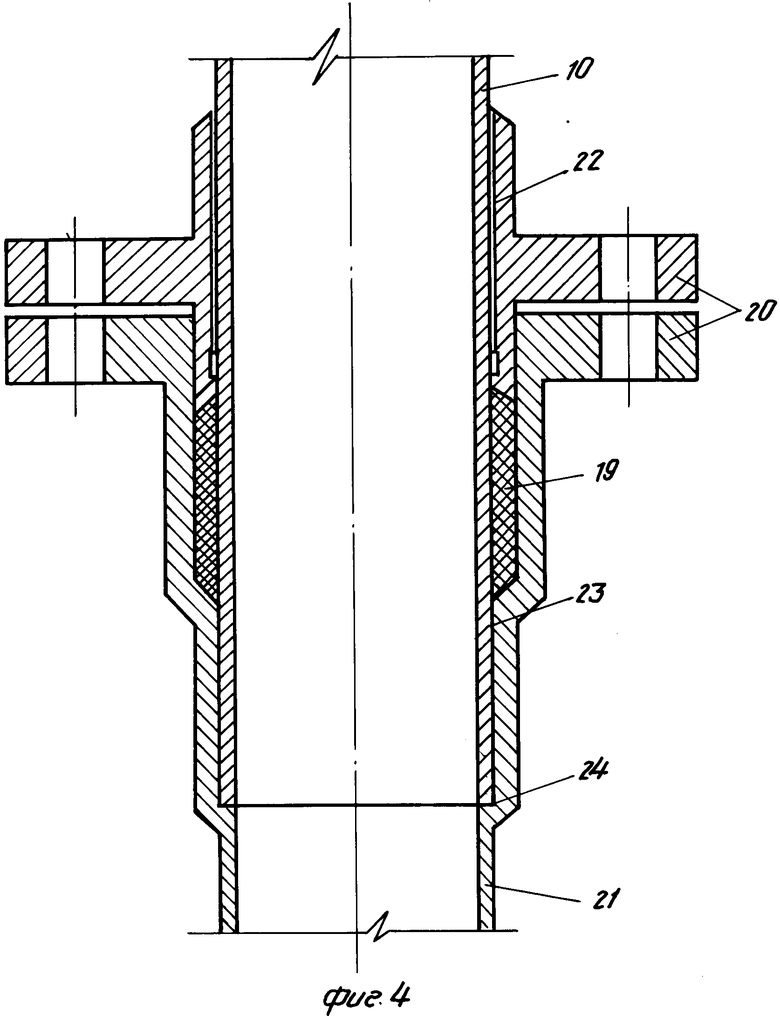

На фиг. 4 приведено поворотное сальниковое соединение.

Кроме обычных деталей: сальниковой набивки 19, фланцев 20, труб 10 и 21 в соединении предусмотрены участки 22 и 23 удлинения труб и фланцев, воспринимающие колебательную нагрузку поперечно оси при работе струйных аппаратов. Вертикальную нагрузку рабочей трубы и аппаратов воспринимает опорная поверхность 24.

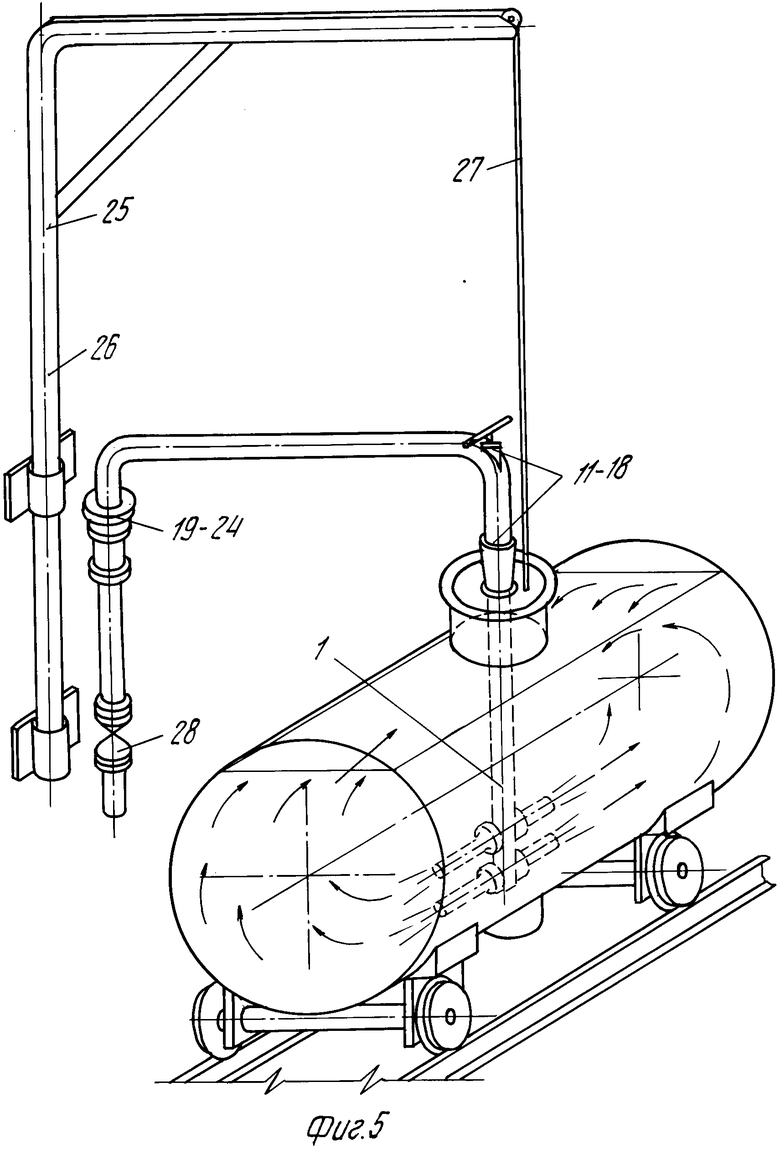

На фиг. 5 показаны основные элементы устройства в рабочем состоянии.

Труба 1 опущена, чтобы струйные побудители были расположены в нижней части цистерны вдоль нижней образующей. Рабочая труба центруется в цистерне с помощью шарового уплотняющего устройства 11-18. Сальник 19-24 обеспечивает поворот горизонтальной части пароподводящей трубы 10, в то же время длительную герметичность при наличии вибрации рабочей части и большого плеча между вертикальными трубами 1 и 21. В вертикальной трубе крана-укосины 25 расположен противовес 26, который соединен тросом 27 с главной рабочей трубой 1. Небольшое превышение веса противовеса над весом трубы позволяет с минимальными усилиями в оптимальных условиях опускать и поднимать рабочую трубу. В нерабочем состоянии кран-укосина и рабочая труба с помощью рукоятки отведены "заподлицо" с эстакадой.

Работает устройство следующим образом.

После открывания люка подведенной цистерны кран-укосина 25 с рабочей трубой 1 и рабочей частью поворачивается, чтобы последняя повисла над люком. Труба опускается до нижнего положения в цистерне (примерно 200 мм от выходного люка). После этого поворачивается по горизонтали подводящая пар труба 10.

Эти трубы плотно соединяются с помощью шарового соединения 11-18. При этом рабочая труба устанавливается с наклоном, чтобы струйные побудители находились посередине цистерны и располагались вдоль нижней образующей цистерны. После этого открывается паровой вентиль 28 и пар поступает к струйным аппаратам.

Среднее рабочее давление пара перед соплами 5-6 бар, обычное для мазутных эстакад. Пар, выходящий из сопл, на выходе создает разрежение Рабс= 0,5-0,6 бар, благодаря которому засасывается холодный мазут и смешивается с паром.

Повышенное противодавление пара в сопле и температура пара, которая на 10оС и более превышает конечную температуру подогрева мазута, в решающей степени активизируют теплообмен таким образом, что, несмотря на вязкость мазута, теплообмен и конденсация пара осуществляются почти полностью в камере смешения, и повышается передача динамического напора пара динамическому напору нагретого мазута. Улучшению смешения также способствует повышение площади кольца между конической частью камер смешения и выходным сечением парового сопла на 20-30% и более, что обеспечивает необходимое холодного мазута при большой его вязкости и малых коэффициентах расхода. Конструкция струйного аппарата с резьбой на паровом сопле позволяет регулировать это сечение.

Еще одной особенностью, улучшающей смешение пара и мазута при пониженном гидравлическом сопротивлении участка, является повышение диаметра прямой части камеры смешения на 10% и более по сравнению с оптимальными размерами по методикам расчета пароводяных инжекторов, несмотря на пониженные коэффициенты инжекции на мазуте по сравнению с водой, из-за меньшей теплоемкости мазута (примерно 0,5 ккал/мг˙град). При обычных условиях воды струйные побудители на мазуте вообще не работают. В результате создается струя горячего мазута, которая размывает слой холодного мазута вплоть до торца цистерны.

Как показывает акт предварительной эксплуатации предлагаемого устройства в Ильичевском порту, при температуре окружающей среды -12оС и мазута марки М-100 4оС цистерна предлагаемым устройством была полностью очищена за 1 ч 10 мин, тогда как при обычной трубе с соплами цистерны в этих условиях очищались за время до суток. Во все время эксплуатации в течение года установка работала в расчетном режиме, что позволило работать одним устройством на двух стояках.

Еще более характерен результат сравнительного испытания на двух цистернах предлагаемого устройства и обычной трубы с паровыми соплами на нефтеперевалочном комплексе в г. Рени Одесской области. При предложенном струйном смешении весь мазут в объеме цистерны нагревался до 80оС, тогда как с соплами нагревалась только часть мазута. В результате при открывании сливного люка из первой цистерны сливался весь мазут без остатка, а во второй цистерне остался слой холодного мазута с вязкими остатками высотой 0,5 м (1/10 часть всего мазута). По данным Одесского территориального управления Одесснефтепродукт по Одесскому региону ежегодно возвращается 50000 т несмытого мазута.

Все исследования процессов и исследования по созданию устройства производились на специально сконструированном экспериментальном баке объемом 4,6 м3 и на цистернах более года. При этом удалось решить задачу не только по ускорению слива высоковязких мазутов марки М-100 и др. но и ускоренно размыть вязкие битумные остатки, если они образуются в нижней части цистерны.

Все приведенные выше результаты работы предлагаемого устройства предусматривают обычный режим подогрева мазута в цистерне при закрытом выпускном люке и затем при закрытом подводе пара слив нагретого мазута. Возможны в исключительных случаях и при минимальном времени дополнительные пропаривания цистерны, так как струи пара направлены непосредственно на места, где еще остались остатки. Таким образом, наряду с ускорением слива устройства решается задача очистки цистерн от вязких остатков примесей мазутов.

Еще одной существенной особенностью устройства является возможность дополнительного повышения его эффективности за счет последовательности применения операций. Например, при продаже вязких мазутов на экспорт содержание влаги в них не должно превышать 2% Для этих условий можно одновременно включить устройство и спускной люк. Основная часть мазута при этом смывается недогретой с пониженной влажностью. Остаток мазута в нижней части после закрывания спускного люка быстро прогревается до высокой температуры и сливается без остатка. Общая влажность смытого мазута может быть обеспечена ниже 2% Возможен и слив мазута до уровня 0,5 м без подогрева и интенсивный подогрев остатков с помощью устройства при закрытом выходном люке с последующим полным сливом. В целом обеспечивается пониженная влажность сливаемого мазута при сокращении времени слива, так как наиболее медленно смывается мазут из нижней части цистерны.

В настоящее время предложенное устройство работает в Ильичевском порту г. Одессы, в Арцизском мясокомбинате, на заводах в Измаиле, в Ренийском нефтеперевалочном комплексе осваивается мазутная эстакада из 12 стояков, освоен головной образец и ведутся работы по освоению струйного слива на Черниговской ТЭЦ, в Сибири проработали зиму три головных шестиствольных образца, например, на Томской котельной теплосети.

В зависимости от условий устройство может быть использовано полностью или частично. В условиях Сибири, где температуры достигают -40о, -50оС, целесообразна установка шестиствольных устройств с соответствующим увеличением диаметров и весов и прикреплением поворотного крана-укосины. В Южных районах был применен двуствольный вариант с накидным соединением к рабочей трубе 42/38 с общим весом 15 кг без всяких накидных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА И СЛИВА ВЫСОКОВЯЗКИХ НЕФТЕПРОДУКТОВ ИЗ ЦИСТЕРНЫ | 2012 |

|

RU2538657C2 |

| Устройство для разогрева вязких жидкостей в железнодорожной цистерне | 1981 |

|

SU1024390A1 |

| Цистерна для легкозастывающих жидких грузов | 1986 |

|

SU1490030A1 |

| СПОСОБ ВЫГРУЗКИ ИЗ ЦИСТЕРНЫ ВЫСОКОВЯЗКИХ ИЛИ ХРУПКИХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ТАКОГО СПОСОБА | 2006 |

|

RU2376231C2 |

| ЦИСТЕРНА ДЛЯ ПЕРЕВОЗКИ МАСЕЛ, МАЗУТОВ И ДРУГИХ ВЯЗКИХ НЕФТЕПРОДУКТОВ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | 2020 |

|

RU2749164C1 |

| Устройство для разогрева вязких нефтепродуктов в цистерне паром | 1981 |

|

SU996287A1 |

| СИСТЕМА УТИЛИЗАЦИИ И ОГНЕВОГО ОБЕЗВРЕЖИВАНИЯ ЗАГРЯЗНЕННЫХ ВОД В ПАРОВЫХ И ВОДОГРЕЙНЫХ КОТЛАХ С ГАЗОМАЗУТНЫМ ОТОПЛЕНИЕМ | 1994 |

|

RU2115864C1 |

| Способ перевозки вязких нефтепродуктов и железнодорожная цистерна для его реализации | 2018 |

|

RU2682130C1 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ И ЭНЕРГОУЗЕЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1994 |

|

RU2107233C1 |

| СПОСОБ РАЗОГРЕВА ЗАГУСТЕВШИХ И ЗАСТЫВШИХ ВЯЗКИХ НЕФТЕПРОДУКТОВ В ЖЕЛЕЗНОДОРОЖНЫХ ЦИСТЕРНАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2172286C1 |

Использование: при сливе вязких жидкостей из железнодорожных цистерн, например мазута. Сущность изобретения: труба опускается до нижнего положения в цистерне и после этого поворачивается по горизонтали подводящая пар труба. При этом рабочая труба устанавливается с наклоном, чтобы струйные побудители находились посередине цистерны и располагались вдоль нижней образующей цистерны. После этого открывается паровой вентиль и пар поступает к струйным аппаратам. Пар, выходящий из сопл, на выходе создает разряжение Pабс= 0,5-0,6 бар благодаря которому засасывается холодный мазут и смешивается с паром. 7 з.п.ф-лы, 5 ил.

| ^ КСЕСОЮЗНЛ?!IпдтЕ;-Г!'кз-т:;(;;л^;[. rf.^H | 0 |

|

SU381577A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1995-07-20—Публикация

1993-04-05—Подача