Изобретение относится к электролитическому нанесению окисных покрытий, в частности к анодированию алюминиевых сплавов для получения износостойких антипригарных покрытий.

Известен способ анодирования, позволяющий снизить трещинообразование оксида [1] Способ предназначен для анодирования подложек интегральных микросхем и, как показала экспериментальная проверка, не позволяет получить оксиды толщиной 3-5 мкм без микротрещин. Оксиды такой толщины имеют невысокие механические параметры и не пригодны для бытовой техники.

Наиболее близким по технической сущности к заявляемому является способ анодирования алюминия, в котором используется многокомпонентный электролит с большим содержанием изопропилового спирта [2] В указанном способе при плотности тока 20-30 А/дм2 без охлаждения электролита удается получить пленки равномерной структуры.

Недостатки известного способа существенны. Электролит дорог содержит ортофосфорную кислоту, лимонную кислоту и большое количество (5-50 мас.) изопропилового спирта. Испытание электролита показало, что ввиду того, что анодирование ведут при большой плотности тока (20-30 А/дм2) имеют место процессы, характерные для электрохимической размерной обработки (присутствует большое газовыделение, закупорка пор). Оксид образуется неравномерно по всей поверхности анодируемой детали. Имеются места не покрытые оксидом. Высота микронеровностей за счет процесса растравливания достигает нескольких сотен мкм. Все это препятствует применению покрытия в качестве антипригарного, где важно отсутствие как микротрещин, так и значительных микроне- ровностей.

Цель изобретения получение износостойких антипригарных покрытий, не содержащих микротрещин, с малым отклонением от начального профиля подложки при использовании электролита, составленного из дешевых компонентов.

Эта цель достигается тем, что электролит приготавливают путем смешивания с водой 10-20 мас. серной кислоты, 2-4 мас. изопропилового спирта с последующим охлаждением до температуры от -2,5 до +2,5оС. Формирование окисной пленки ведут 1-3 ч в две стадии. На первой стадии плотность тока в цепи формирования доводят до значения 1-1,2 А/дм2 за 15-20 мин, а на второй стадии -до 2-4 А/дм2 по следующей зависимости:

Δ I Δ I0 + Δ I0t, где Δ I плотность тока в цепи формирования окисной пленки в заданный момент времени;

Δ I0 плотность тока в конце первой стадии формирования окисной пленки;

t время, прошедшее от начала формирования окисной пленки.

Проведение процесса в две стадии обеспечивает формирование на первой стадии прочной пленки, обладающей высокой адгезией к подложке. На второй стадии достигается формирование достаточно толстой окисной пленки без трещин и с низким отклонением от начального профиля поверхности.

Режимы проведения операций, состав и температура электролита подобраны экспериментально. Длительность процесса более 3 ч нецелесообразна, так как уменьшается толщина пленки и интенсифицируется процесс трещинообразования. Проведение первой стадии формирования окисной пленки менее чем через 15 мин приводит к недопустимо большим отклонениям окисной пленки от начального профиля. Температура электролита также существенно влияет на параметры формируемой окисной пленки. Сравнительно небольшие плотности тока в цепи формирования (2-4 А/дм2) не приводят к значительному газовыделению, закупорке пор и растрескиванию пленки.

Анализ технических решений, используемых для решения аналогичной цели, показывает, что из них явным образом не следует техническое решение и, следовательно, оно обладает изобретательским уровнем. Способ не требует применения специального оборудования.

П р и м е р 1. В теплоизолированную ванну заливают охлажденный до температуры -2,5оС электролит следующего состава, мас. Техническая серная кислота 10 Изопропиловый спирт 2 Дистиллированная вода 88

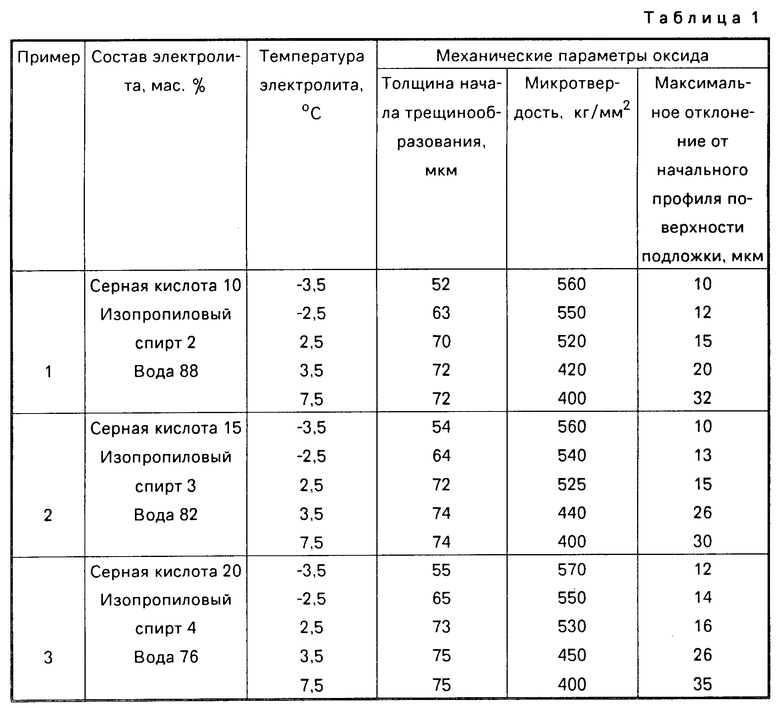

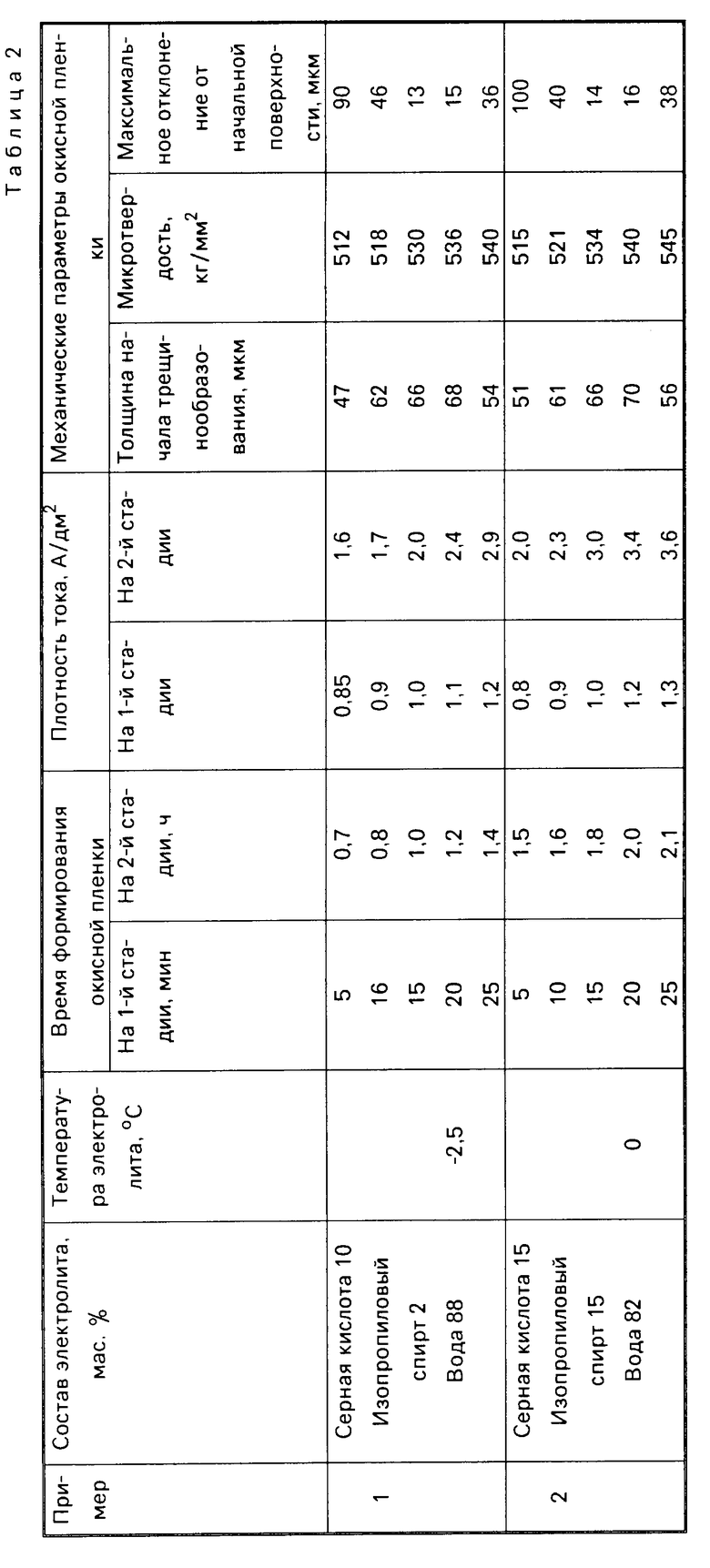

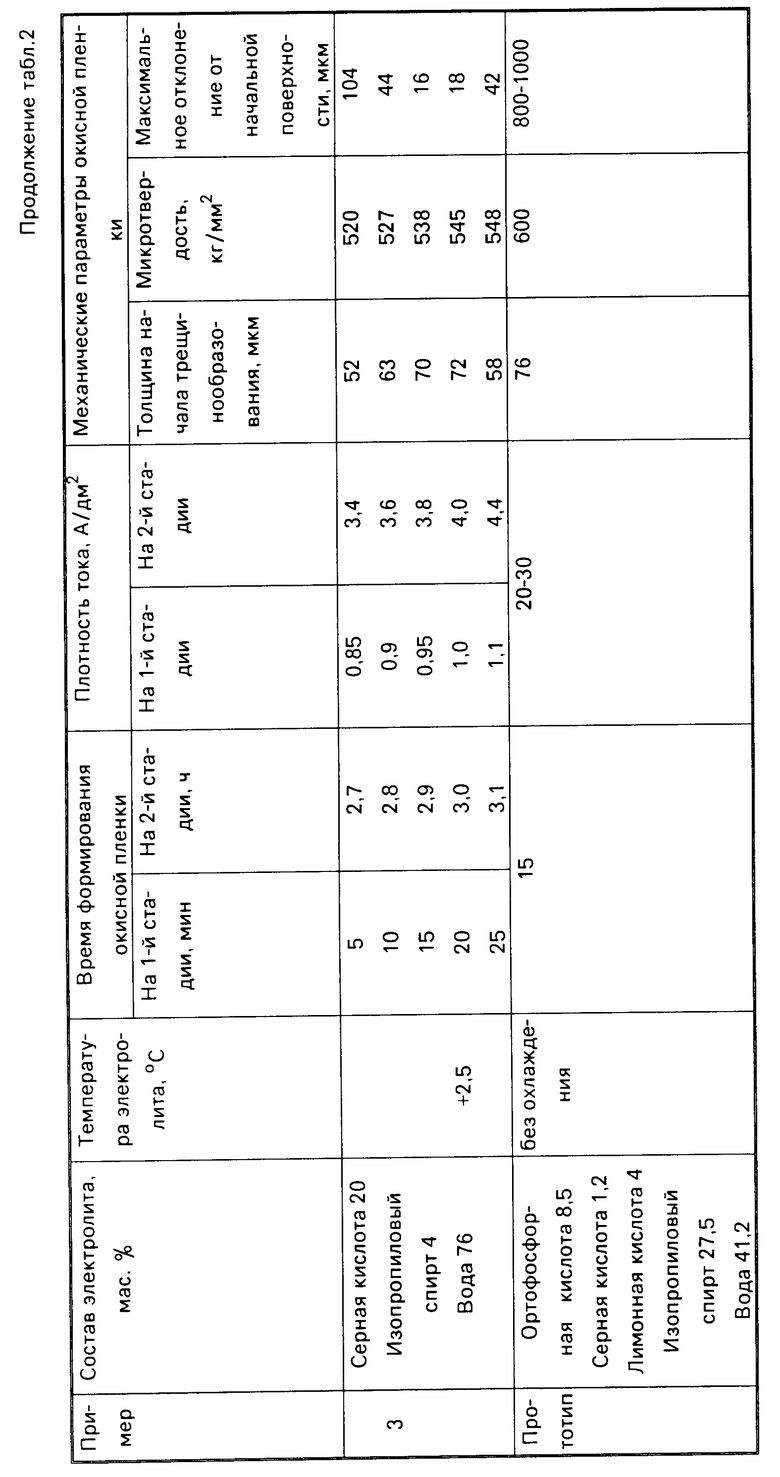

Детали закрепляют на титановых зажимах, подключенных к положительным контактам источника тока. Катод, погруженный в ванну, выполнен из листового свинца. Плавно в течение 15 мин доводят плотность тока (Δ I0) в цепи формирования окисной плен- ки до значения 1 А/дм2. Затем в течение одного часа по зависимости Δ I Δ I0 + Δ I0t доводят плотность тока в цепи формирования окисной пленки до 2 А/дм2 (Δ I Δ I0 + +Δ I0t 1 А/дм2 + 1 А/дм2˙1 2 А/дм2). Толщина окисной пленки по окончании процесса составляет 66 мкм. Детали вынимают из ванны и промывают водой. Проводят контроль на отсутствие трещин под микроскопом при 16-кратном увеличении. Сравнительные данные с прототипом приведены в табл. 1 и 2.

При выборе допустимых параметров проведения процесса формирования окисной пленки в качестве ее допустимых параметров, исходя из условий эксплуатации, были приняты следующие значения: толщина пленки при начале трещинообразования не менее 60 мкм; микротвердость пленки не менее 500 кг/мм2; отклонение профиля окисной пленки от начального профиля подложки превышает 40 мкм.

В результате анализа экспериментальных данных можно рекомендовать следующий состав электролита и параметры проведения процесса анодирования:

Состав электролита Серная кислота 10-20 мас. Изопропиловый спирт 2-4 мас. Вода Oстальное Температура элект- ролита (от -2,5 до +2,5оС) Полное время анодирования 1-3 ч Плотность тока на первой стадии 1-1,2 А/дм2 Плотность тока на второй стадии -2-4 А/дм2.

Предлагаемое техническое pешение позволяет при использовании электролита, составленного из дешевых компонентов, получить высокопрочные, без микротрещин, с малым отклонением от начального профиля поверхности оксидные покрытия на деталях из алюминиевых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ АЛЮМИНИЯ ИЛИ СПЛАВА НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ | 2002 |

|

RU2214873C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ С ПОВЕРХНОСТИ ДЕТАЛИ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИЯ И НИКЕЛЯ | 2023 |

|

RU2805723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОДЕТЕКТОРА С ОГРАНИЧЕННЫМ ДИАПАЗОНОМ СПЕКТРАЛЬНОЙ ЧУВСТВИТЕЛЬНОСТИ НА ОСНОВЕ МАССИВА НАНОСТЕРЖНЕЙ ОКСИДА ЦИНКА | 2016 |

|

RU2641504C1 |

Изобретение относится к области защиты металлов от коррозии, в частности к анодированию алюминиевых сплавов, и может быть использовано в различных отраслях промышленности для получения износостойких антипригарных покрытий. Сущность изобретения: электролит приготавливают путем смешивания с водой 10 20 мас. серной кислоты, 2 4 мас. изопропилового спирта с последующим охлаждением до температуры от -2,5 до +2,5°С. Формирование окисной пленки ведут в течение 1 3 ч в две стадии. На первой стадии плотность тока в цепи формирования доводят до значения 1-1,2 А/дм2 за 15 20 мин, а на второй стадии до 2-4 А/дм2 по следующей зависимости: ΔJ = ΔJo+ΔJot, где ΔJ плотность тока в цепи фр окисной пленки в заданный момент времени, ΔJo плотность тока в конце первой стадии формирования окисной пленки, t время, прошедшее от начала формирования окисной пленки. 2 табл.

СПОСОБ АНОДИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, включающий приготовление электролита и формирование окисной пленки, отличающийся тем, что электролит приготовляют путем смешивания с водой 10 20 мас. серной килоты, 2 4 мас. изопропилового спирта с последующим охлаждением до -2,5 2,5oС, а формирование окисной пленки ведут 1 3 ч в две стадии, при этом на первой стадии плотность тока в цепи формирования окисной пленки доводят до значения 1 1,2 А/дм2 за 15 20 мин, а на второй стадии - до 2 4 А/дм2 по следующей зависимости;

ΔI=ΔIo+ΔIot,

где ΔI плотность тока в цепи формирования окисной пленки в заданный момент времени;

ΔIo плотность тока в конце первой стадии формирования окисной пленки;

t время, прошедшее от начала формирования окисной пленки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения пенокварциевой керамики | 1978 |

|

SU765239A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-07-20—Публикация

1993-07-14—Подача