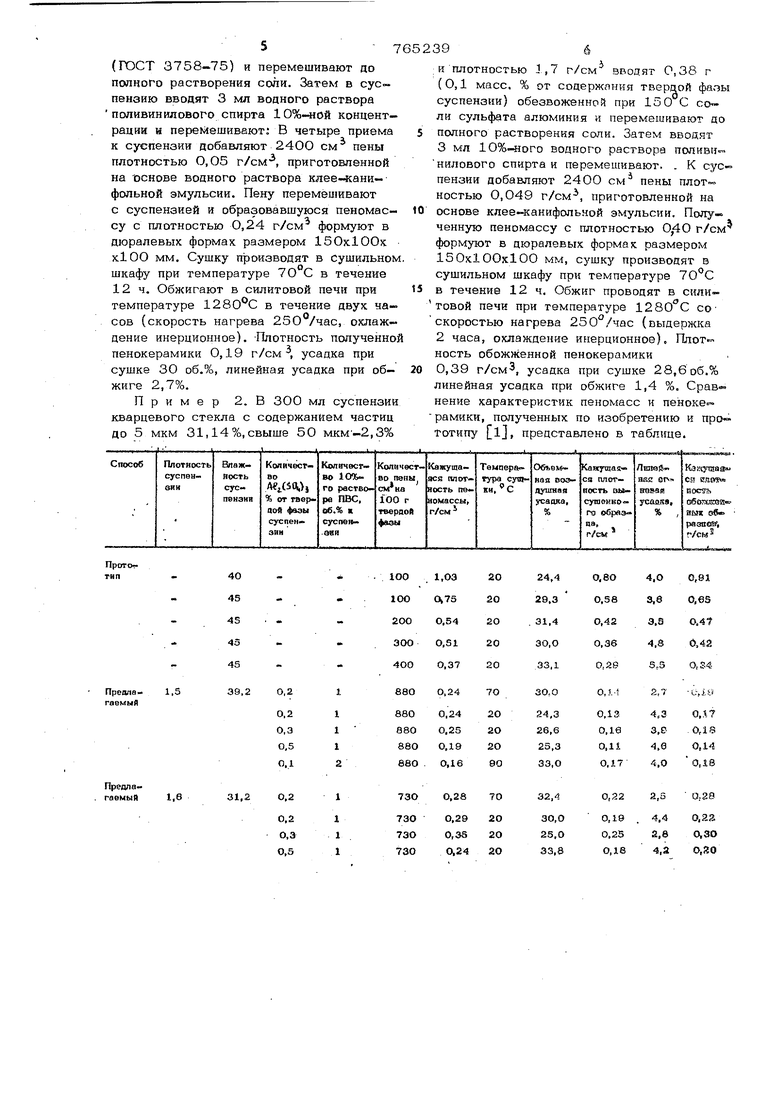

Изобретение относится к способам получения жаростойкого термозащитного ма териала из пенокварцевой керамики, используемого для целей тепловой изоляции узлов и деталей аппаратов в металлургической, электротехнической и других отраслях промышленности. Известен способ для получения теплоизоляционной пенокерамики на основе измельченного плавленного кварца flj, Наиболее близким по технической сущности и достигаемому результату является способ получения пенокварцевой керамики , включающий приготовление водной суспензии тонкоизмельченного кварце вого стекла сдобавкой, смешивание суспензии с пенообразователем, формование, сушку и обжиг ,2. Однако по указанному способу необхоаимо использовать суспензии с повышенной влажностью, т. е. низкоплотные суспензии с PC. 1,35-1,50 г/см , что усложняет процесс сушки заготовок, а также необходимо регулировать рН сус- пензии перед приготовлением пенЬмасс. Кроме того, спецует ограничивать верхний предел по количеству вводимой пены (а следовательно, и плотность пеномасс и пенокерамики) во избежание резкрго ухудшения структуры пеномасс и расслаивания отливок. Сушка пеномасс должна быть при комнатный температурах. Цель изобретения - снижение плотности пенокерамики с сохранением бездефектной структуры, ускорение процесса сушки и снижение усадки. Это достигается тем, что в способе получения пенокварцввой керамики, включающем приготовление водной суспензии тонкоизмельченного кварцевого стекла с -добавкой, смешивание суспензии с пенообразователем, формование, сушку и обжиг, в качестве добавки при приготовлении водной суспензии тонкоизмельченного 1шарцевого стекла вводят порошок сульфата алюминия в количестве 0,1-0,5 масс.% от содержания твердой фазы и 1-10% водного раствора поливинилового спирта в количестве 1-2% от объема суспензии, а сушку осуществляют при гемпературе 60-9О С. В описываемом способе соотношение объема пены,У к объему суспензии V может меняться в зависимости от необходимой плотности пеномасс, но оптимал ное соотношение находится в диапазоне -A-io Vc 1 f Полученная после смешения суспензи с пеной минерализованная пеномасса формуется в формы из металла, пластма сы аг других материалов, обеспечивающи необходимое формообразование. Сушка отформованных масс может осуществлят ся ие только в условиях комнатных тем ператур, но и в сушильном шкафу при те пературах бО-ЭО С, Окончательный об- жиг может осуществляться, при температуре 128О С с выдержкой два часа при конечной гемпературе. Введег ие в суспензию добавки осушенного сульфата алюминия в количестве 0,,5 масс.% от содержания твердой фазы суспензии имеет положительные эффекты. Во-первых jpH суспензии со зна- ,.чения 6 опускается до оптимального значения 2 и по мере добавления пены повы шается. Однако, рН пеномасс не превышает значений 3,5-4,0 даже при -Ш- - i2. г, е. обеспечивается возможи. 1 иость введения количеств пены более 7ОО см на 10О г твердой фазы суспенеии, что является предельным в способе 2. Во-чаторык, обеспечивается структурно-механическая. стабилизация пено- масс, полностью исключающая синерезис. Сульфат алюминия - наиболее эффективнйй влагопоглощающая (при комнатной температуре) добавка из разлинных опробованных гидратирующихся солей и окислов, в том числе и окиси лантана. Он:. способен присоединять воду не только до образования кристаллогидрата А J2 ( SО 18 { т. е. 95% воды от веса соли) но и сверк этого количества (до 130 160% воды от веса соли) вследствие образования коллоидных систем при гидролизе с выделением гидроокиси алюмикия. Сульфат алюминия обеспечивает высокую структурно-механическую стабили задшо пеномасс и полностью предотвращает синерезис. Вязкость и предел те- пеномасс возрастает. Добавка 9-4 в суспензию при приготовлении пеномасс помимо сульфата алюминия, водного раствора 1-1О%-ной концентрации поливинилового спирта в количестве 1-2 мл на 100 мл суспензии еще более повышает структурцо-механическую ;устойчивость пеномасс. Пеномассы, полученные с добавкой сульфата алюминия и поливинилового спирта, не теряют структурно-механической устойчивости и с повышением температуры до бО-ЭО С, что обеспечивает возможность ускоренной сушки, особенно в сетчатых формах. Благодаря высокой устойчивости пеномассы о добавкой сульфата алюминия и поливинилового спирта в процессе сушки (при комнатной температуре) имеют усадку примерно в 2-3 раза ниже, чем в способе ij. В этом способе усадка пеномасс по мере снижения плотности ниже 0,37 г/см возрастает до 50 об.% и выше. Характерно, что повышение температуры сушки до 60-90 0 лишь на несколько процентов увеличивает усадку пеномасс. Структура пеномасс после сушки и обжига достаточно равномерная, размер ячеек в основном соответствует размеру ячеек исходных пеномасс (10О- 200 мкм), трещины отсутствуют даже в нижней части заготовок, формоизменения заготовок нет. Способ обеспечивает получение пеномасс с плотностями 0,18-0,46 г/см , а после сушки и обжига пенокерамики с плотностями 0,12-0,40 г/см. При этом возможно получение пеномасс и пенокерамики с заранее заданной плотностью: плотность увеличивается с увеличением количества добавки сульфата алюминия от 0,1 до 0,3 масс.% от содержания твердой фазы суспензии, а затем снижается с дальнейшим увеличением количества добавки до 0,5 масс.%. Плотность пеномасс н пенокерамики возрастает с увеличением плотности исходной суспензии, которая может доходить до 1,75 г/см. По мере увеличения количества поливи- нилового спирта в.мессе плотность последней снижается и поливиниловый спирт оказывается дополнительным средством регулирования плотности пенокерамцки. Пример 1.В 300 мл суспензии кварцевого стекла с содержанием частиц до 5 мкм 31,14%; свыше 5Омкм2,3% и плотностью 1,5 г/см вводят 0,54 г (0,2 масс.% от содержания твердой фазы суспензии) обезвоженной при 150 С соли сульфата алюминия

(ГОСТ 3758-75) и перемешивают до полного растворения соли. Затем в суспензию вводят 3 мл водного раствора поливинилового спирта 10%-ной концентрацни и пере1 1ешивают: В четыре приема к суспензии добавляют 24ОО см пены плотностью 0,05 г/смЛ приготовленной на основе водного раствора клее-кани- фольной эмульсии. Пену перемешивают с суспензией и образовавшуюся пеномассу с плотностью 0,24 г/см формуют в дюралевых формак размером 15Ох100х к1 ОО мм. Сушку производят в сушильном шкафу при температуре 7О С в течение 12 ч. Обжигают в силитовой печи при температуре 1280С в течение двух ча сов (скорость нагрева 250°/час, охлаж дение инерционное). -Плотность полученно пенокерамики 0,19 г/см , усадка при сушке 30 об.%, линейная усадка при обжиге 2,7%.

Пример 2. В 300 мл суспензии кварцевого стекла с содержанием частиц до 5 мкм 31,14%,свыше 50 мкм-2,3%

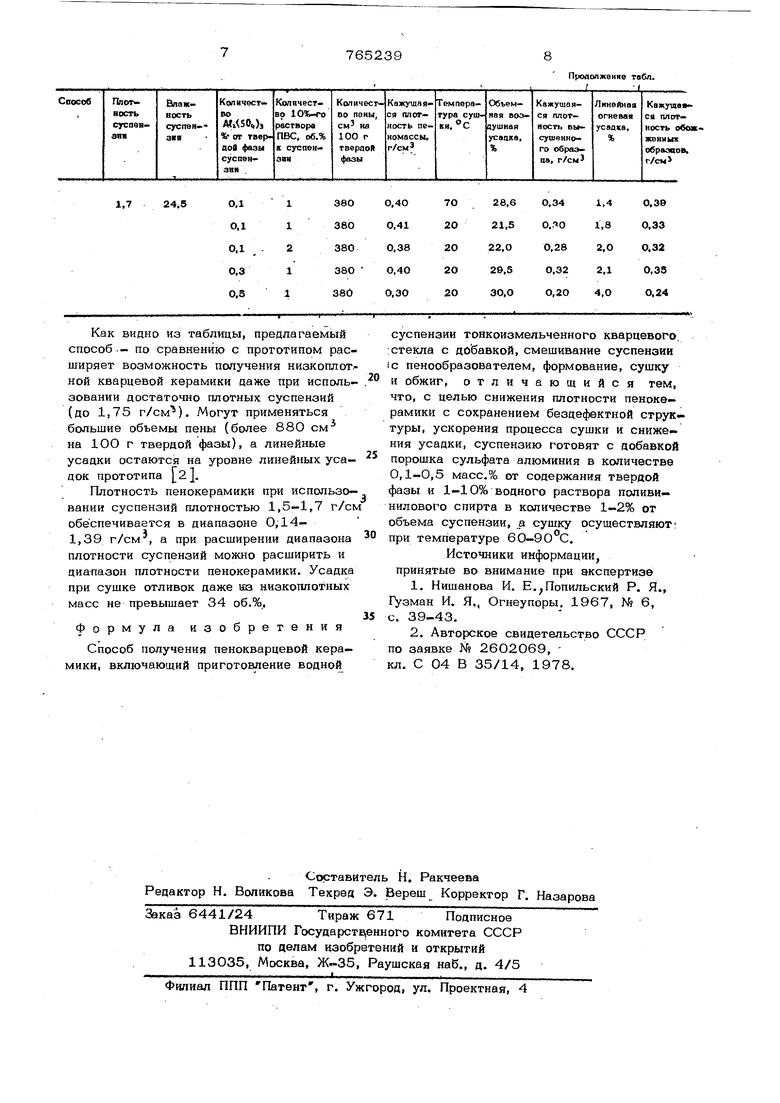

: и плотностью 1,7 г/см вводят 0,38 г (0,1 масс. % от содержания твер/пой фазы суспензии) обезвоженной при 150 С со ли сульфата алюминия и перемешивают до полного растворения соли. Затем вводят 3 мл водного раствора поливи™ нилового спирта и перемешивают. . К сус- пензии добавляют 2400 см пены плоТ ностью 0,049 г/см-, приготовленной на основе клее-канифольной эмульсии. Полученную пеномассу с плотностью 0,4О г/см формуют в дюралевых формах размером 150x100x100 мм, сушку производят в сушильном шкафу при температуре в течение 12 ч. Обжиг проводят в сияйтовой печи при температуре 1280С со скоростью нагрева 250/час (выдержка 2 часа, охлаждение инерционное). ПпоТ-ность обожженной пенокерамики 0,39 г/смЗ, усадка при сушке 28,6 об.% линейная усадка при обжиге 1,4 %. Срав- нение характеристик пеномасс и пеноке рамики, полученных по изобретению и про тотипу ij, представлено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенокварцевой керамики | 1978 |

|

SU747840A1 |

| Способ получения пенокварцевой керамики | 1979 |

|

SU775091A1 |

| Способ получения пористой цирконовой керамики | 1980 |

|

SU885225A1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU1129192A1 |

| Огнеупорная масса | 1981 |

|

SU966080A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ОБЛИЦОВОЧНЫМ СЛОЕМ | 2013 |

|

RU2535560C1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО ВЯЖУЩЕГО (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА (ВАРИАНТЫ) | 2009 |

|

RU2412136C1 |

| Способ изготовления фильтрующей пенокерамики для обработки алюминиевых расплавов | 2018 |

|

RU2684628C1 |

| Шихта для получения легковесного огнеупорного материала | 1982 |

|

SU1079630A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОКЕРАМИКИ И ИЗДЕЛИЙ ИЗ НЕЕ | 2010 |

|

RU2469979C2 |

Преала гаемыЯ

1,6

31,2

0.2

0,2 О,Э 0,5

0..28

2,3

0,22

О,2870

32,4

4,4 0,23.

0,19

30,0

О,292О 2,8 О,ЗО 0,25 25,0

0,352О

4,а о,яо 0,18 33,8

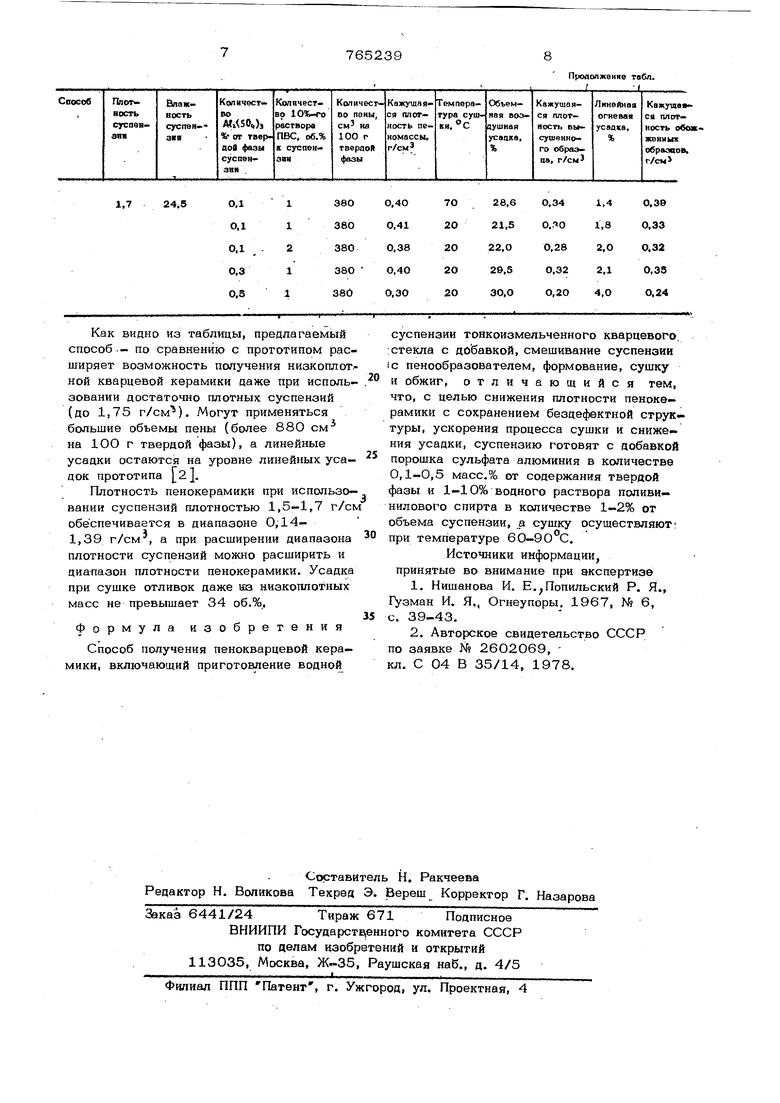

0,24ао Как видно из таблицы, предлагаемый способ.- по сравнению с прототипом расширяет возможность получения низкоплот. ной кварцевой керамики даже при использовании достаточно плотных суспензий (до 1,75 г/см). Могут применяться большие объемы пены (более 880 см на 1ОО г твердой фазы), а линейные усадки остаются на уровне линейнык усадок прототипа 2 . Плотность пенокерамики при использо- вании суспензий плотностью 1,5-1,7 г/см обеспечивается в диапазоне 0,14- 1,39 г/см , а при расширении диапазона плотности суспензий можно расширить и диапазон плотности пенокерамики. Усадка при сушке отливок даже 1Ш низкоплотнык масс не превышает 34 об.%, Формула изобретения Способ получения пенокварцевой керамики, включающий приготовление водной

продолжение табл.

Iч суспензии тонкоизмельченного кварцевого, : стекла с доёавкой, смешивание суспензии 1C пенообразователем, формование, сушку и обжиг, отличающийся тем, что, с целью снижения плотности пенокерамики с сохранением бездефектной структуры, ускорения процесса сушки и снижения усадки, суспензию готовят с добавкой порошка сульфата алюминия в количества 0,1-0,5 масс.% от содержания твердой фазы и 1-10% водного раствора поливинилового спирта в количестве 1-2% от объема суспензии, .а сушку осуществляют; при температуре 60-90 С. Источники информации, принятые во внимание при экспертизе 1.Нишанова И. Е.,Попильский Р, Я., Гузман И. Я., Огнеупоры, 1967, Мз 6, с. 39-43, 2.Авторское свидетельство СССР по заявке № 26О2069, кл. С 04 В 35/14, 1978.

Авторы

Даты

1980-09-23—Публикация

1978-07-26—Подача