Изобретение относится к области машиностроения, преимущественно к авиационным газотурбинным двигателям.

На экономичность современного и перспективного авиационного двигателя существенно влияют утечки рабочего тела через радиальные зазоры между ротором и статором. Уменьшение радиальных зазоров в устройствах для снижения утечек не всегда возможно, т.к. это связано с высоким уровнем температур рабочего тела и окружных скоростей вращения, а также с особенностями работы двигателя на переходных режимах.

В газотурбинных двигателях широко используются лабиринтные уплотнения, состоящие из тонких лабиринтных гребешков, выполненных на роторе, и ответной гладкой поверхности статора. Однако для исключения задевания гребешков ротора о статор необходим достаточно большой радиальный зазор, что ведет к существенным утечкам рабочего тела и снижению эффективности турбомашины.

Наиболее близким к заявляемому является лабиринтное уплотнение для турбомашины, состоящее из статора с короткими и длинными гребешками и ротора с выступами, имеющими конические проточки. Такое уплотнение позволяет устанавливать переменные радиальные зазоры в уплотнении по режимам работы турбомашины, однако в случае контакта ротора со статором наблюдается износ гребешков лабиринтного уплотнения, их оплавление, и, как следствие, повышение утечек рабочего тела. Кроме того, тонкие и высокие гребешки быстро прогреваются и принимают температуру рабочего тела в отличие от массивного кольца ротора. Разница температур между основанием и вершиной гребешков приводит к высоким термическим напряжениям и образованию трещин.

Техническая задача, на решение которой направлено изобретение, заключается в обеспечении достаточно высокой теплопередачи от вершины гребешков лабиринтного уплотнения к их основанию, что предупреждает появление термических трещин, повышает надежность уплотнения, а также снижает утечки рабочего тела из проточной части двигателя, а следовательно, удельный расход топлива двигателя.

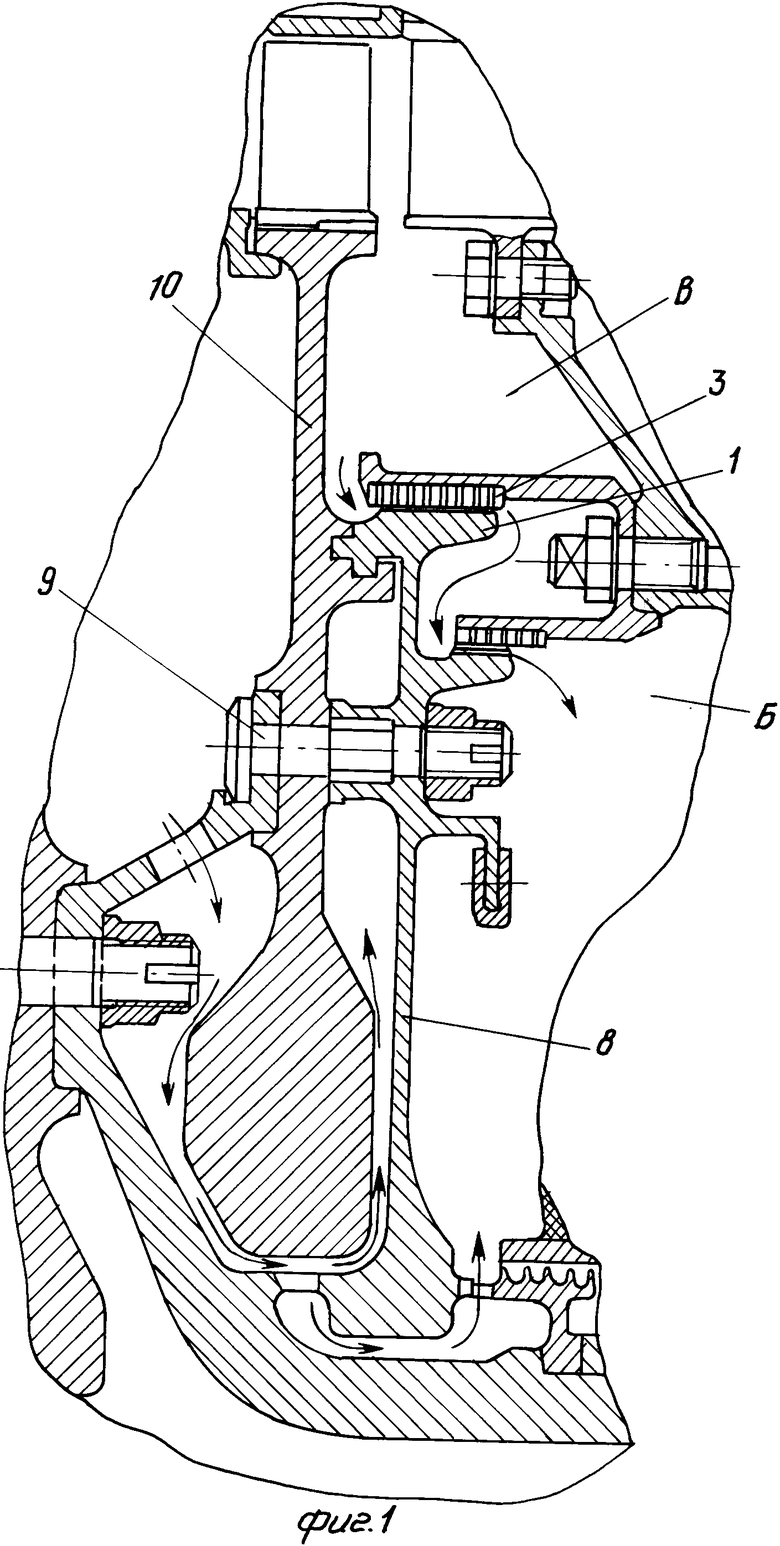

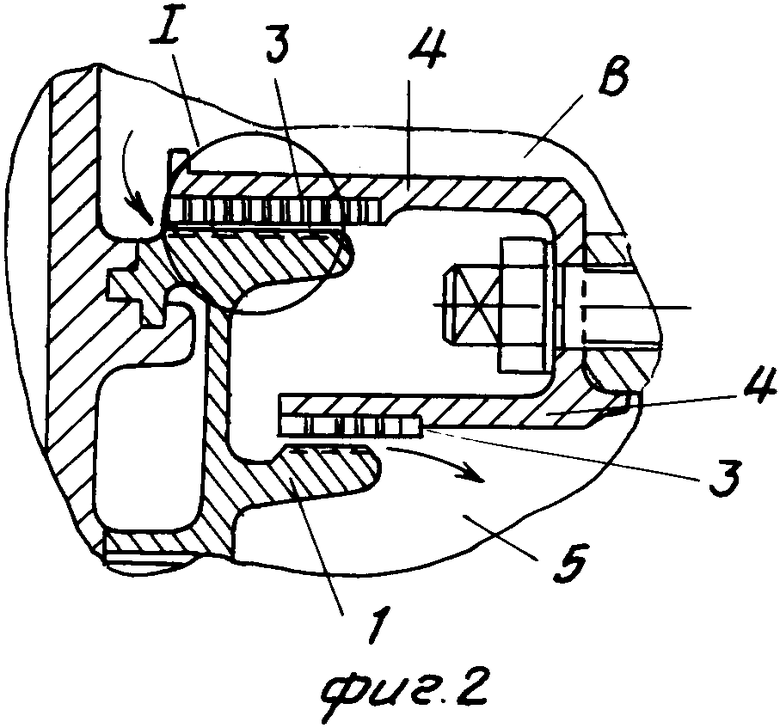

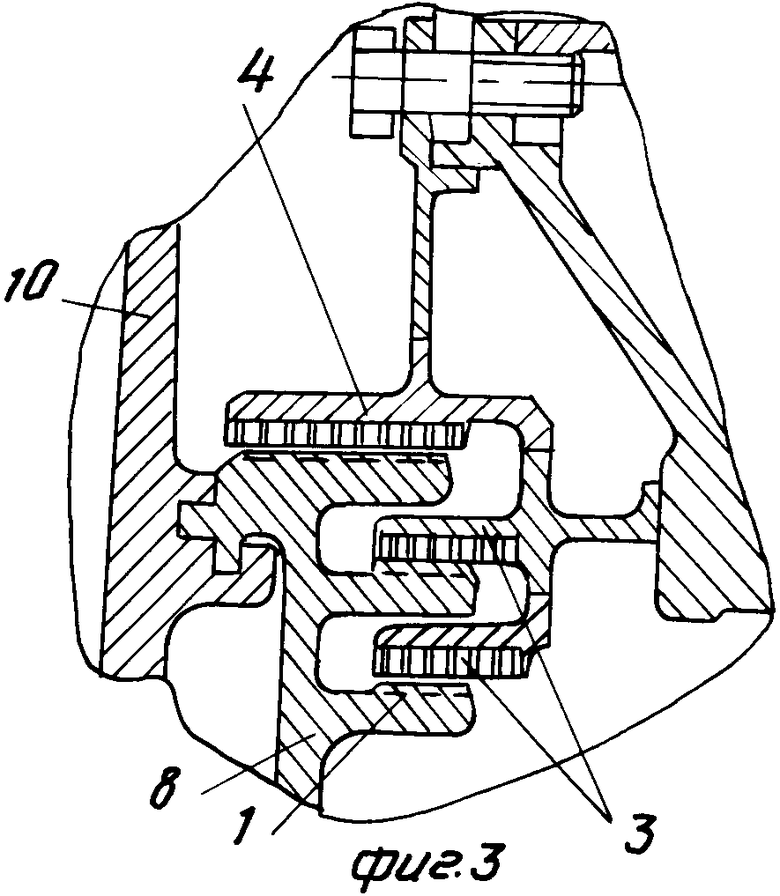

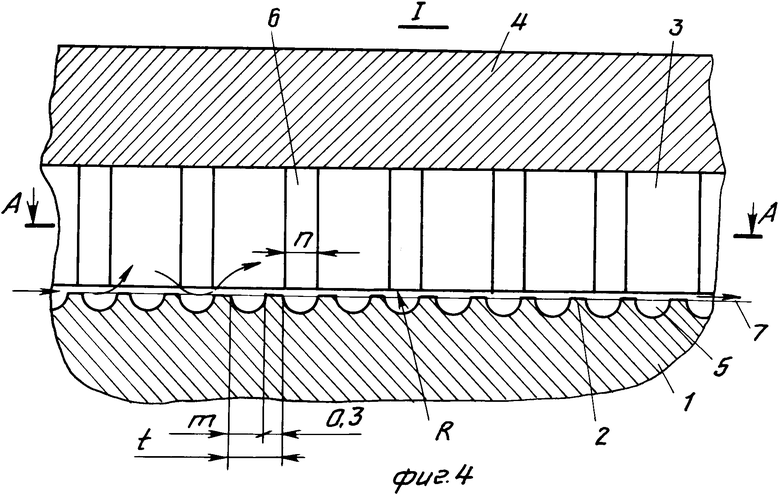

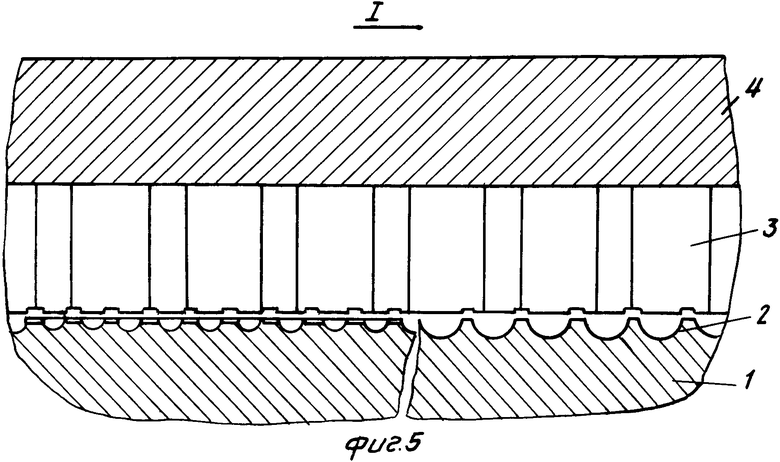

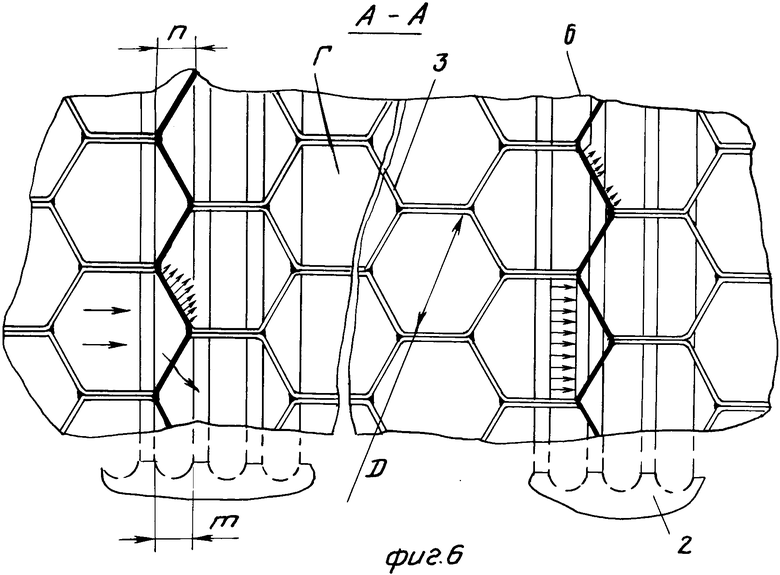

На фиг. 1 изображен продольный разрез последнего рабочего колеса компрессора высокого давления двигателя с лабиринтным уплотнением; на фиг. 2 продольный разрез уплотнения; на фиг. 3 то же, при трех лабиринтных уплотнениях; на фиг. 4 узел I на фиг. 2; на фиг. 5 то же, при образовании заусенцев; на фиг. 6 разрез А-А на фиг. 4.

Лабиринтное уплотнение радиального зазора турбомашины содержит расположенные на кольце 1 ротора гребешки 2 и охватывающее их сотовое кольцо 3 статора 4. Ширина m кольцевой канавки 5 между гребешками 2 равна высоте n впадины зигзагообразного ребра 6 сотового кольца 3. Профиль поперечного сечения каждой кольцевой канавки 5 между гребешками 2 образован дугой окружности с радиусом R с центром, расположенным на образующей 7 наружной поверхности кольца 1 ротора по вершинам гребешков 2.

Кольца 1 ротора расположены на диске 8, жестко закрепленном болтами 9 на диске 10 рабочего колеса последней ступени компрессора. Уплотнение установлено на выходе из компрессора и изолирует полость В высокого давления за компрессором от низконапорной полости Б, сообщенной с каналом наружного контура двигателя.

Лабиринтное уплотнение работает следующим образом.

Во время работы двигателя рабочее тело (воздух) перетекает через зазоры между гребешками 2 и зигзагообразными ребрами 6, расширяясь в полостях Г ячеек сот. При многократном дросселировании рабочего тела, протекающего через зазоры и ячейки сот, вследствие значительного гидравлического сопротивления происходит потеря давления рабочего тела из-за чего уменьшается его утечка из полости В. Против каждого ребра 6 при любом режиме работы двигателя расположен гребешок 2 (фиг. 4) и рабочее тело дросселируется узкой щелью между ребром 6 и гребешком 2. Щель имеет переменную вдоль гребешка 2 величину. Эпюра скорости перетекающего через гребешки 2 рабочего тела при различном их положении относительно сотового кольца 3 представлена на фиг. 6.

В случае касания гребешков 2 о стенки сот кольца 3 выделяющееся от трения тепло быстро передается к основанию гребешков, что предотвращает появление в них температурных трещин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАБИРИНТНОЕ УПЛОТНЕНИЕ РАДИАЛЬНОГО ЗАЗОРА ТУРБОМАШИНЫ | 1992 |

|

RU2033527C1 |

| РОТОР ОСЕВОГО КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2037074C1 |

| ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ТУРБОМАШИНЫ | 2013 |

|

RU2513061C1 |

| УСТРОЙСТВО АЭРОДИНАМИЧЕСКОГО УПЛОТНЕНИЯ ЗАЗОРА МЕЖДУ ТОРЦАМИ ЛОПАТОК РОТОРА ОСЕВОГО КОМПРЕССОРА И КОЖУХОМ ТУРБОМАШИНЫ | 2004 |

|

RU2261372C1 |

| ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1991 |

|

RU2028460C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2256801C2 |

| СОТОВОЕ УПЛОТНЕНИЕ, ПРЕИМУЩЕСТВЕННО ДЛЯ ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2150627C1 |

| ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1998 |

|

RU2151884C1 |

| ЛАБИРИНТНОЕ УПЛОТНЕНИЕ | 1999 |

|

RU2168089C2 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ТУРБИНА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2518766C1 |

Использование: в области машиностроения для авиационных газотурбинных двигателей. Сущность изобретения: уплотнение выполнено в виде расположенного на роторе кольца с гребешками, образующими кольцевые канавки, и охватывающего их сотового кольца, выполненного из зигзагообразных кольцевых ребер и укрепленного на статоре. Ширина каждой кольцевой канавки равна высоте впадины зигзагообразного ребра, а профиль поперечного сечения каждой кольцевой канавки образован дугой окружности с центром, расположенным на образующей поверхности кольца ротора. 1 з.п. ф-лы, 6 ил.

| Лабиринтовое уплотнение для турбомашины | 1989 |

|

SU1643743A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-07-20—Публикация

1991-07-05—Подача