Изобретение относится к машиностроению, преимущественно к авиационным газотурбинным двигателям.

Известны лабиринтные уплотнения, используемые в турбомашинах между ротором и статором, состоящие из тонких лабиринтных гребешков, выполненных на роторе, и ответной гладкой поверхности статора [1] В лабиринтном уплотнении на пути перетекающего рабочего тела создается большое гидравлическое сопротивление. С увеличением числа гребешков и с уменьшением зазора между гребешками и неподвижной деталью статора гидравлическое сопротивление возрастает и количество перетекающего рабочего тела уменьшается. Такое уплотнение просто по конструкции и надежно в работе.

Однако при малых зазорах возможны задевания гребешков ротора о неподвижные кольца статора, большой износ, нагрев и повреждение гребешков. Это объясняется высоким уровнем температуры рабочего тела, окружных скоростей вращения деталей ротора, а также особенностями работы двигателя на переходных режимах (например, приемистости).

Известны лабиринтные уплотнения, в которых сотовые кольца на статоре сочетаются с лабиринтными гребешками на роторе [2] Благодаря тому, что сотовые кольца имеют тонкие стенки сот, поверхность контакта между ними и гребешками ротора уменьшена примерно в 10 раз по сравнению с обычным лабиринтным уплотнением (с гладким кольцом статора). Это позволяет допускать беззазорную сборку узла уплотнения, и после приработки величина зазора составляет 0,2 мм.

Недостатком известного лабиринтного уплотнения, принятого за прототип, является то, что гребешки лабиринтов тонкие и высокие. Такие гребешки просты по конструкции и надежны в работе, если температура рабочего тела относительно невысокая и изменяется относительно медленно. Однако в современных высокотемпературных ТРДД на переменных режимах работы температура рабочего тела (газа) изменяется резко. Поэтому при этих режимах сравнительно тонкий гребешок постоянной толщины быстро прогревается и принимает температуру рабочего тела, а массивно кольцо ротора, на котором они выполнены, нагревается или охлаждается медленнее. Такая разница температур между основанием и вершиной гребешков приводит к высоким термическим напряжениям и вследствие этого, к образованию трещин на гребешках, что выводит из строя деталь.

Целью изобретения является уменьшение утечки рабочего тела при малых радиальных зазорах между ротором и статором и предотвращение растрескивания гребешков лабиринта.

Цель достигается тем, что в лабиринтном уплотнении радиального зазора турбомашины, содержащем сотовый элемент на статоре и гребешки на роторе турбомашины, расположенные с образованием между ними кольцевых канавок, согласно изобретению гребешки выполнены цилиндрическими толщиной, равной диаметру окружности, вписанной в ячейку сотового элемента. При этом наружная поверхность каждого гребешка выполнена зубчатой с образованием между зубьями кольцевых канавок.

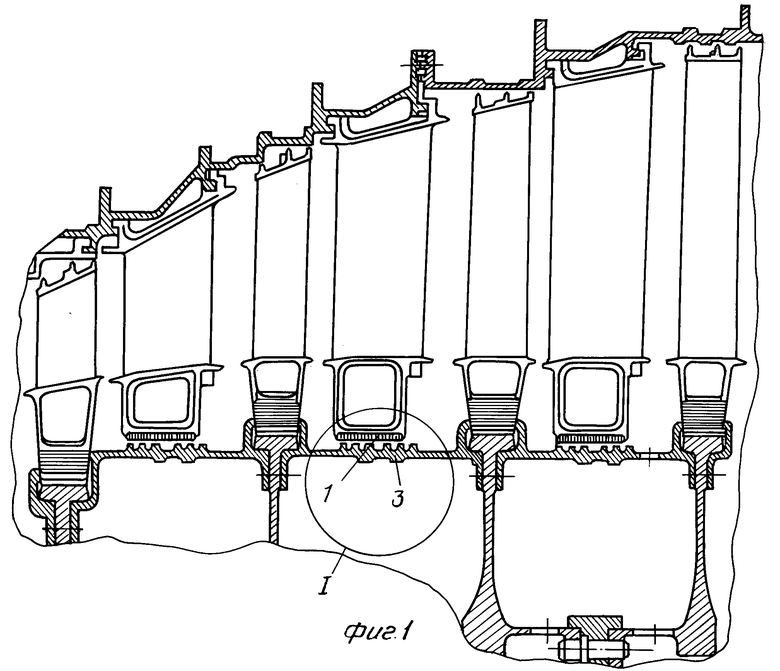

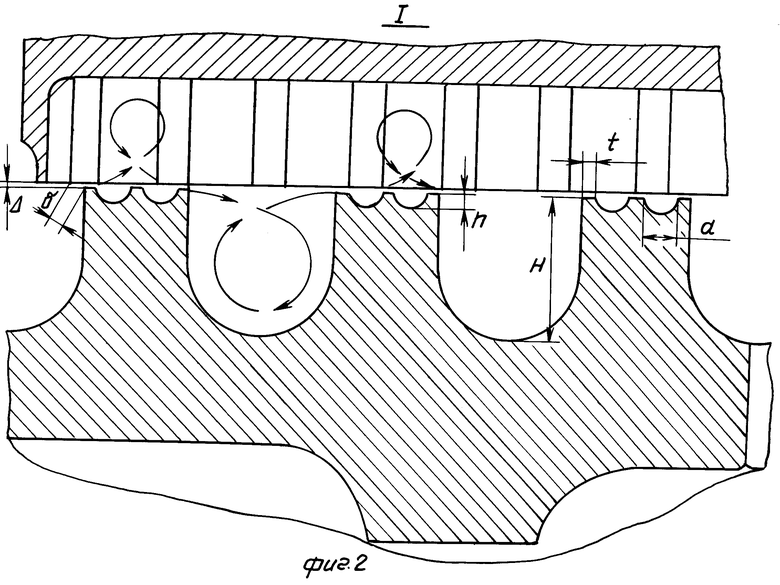

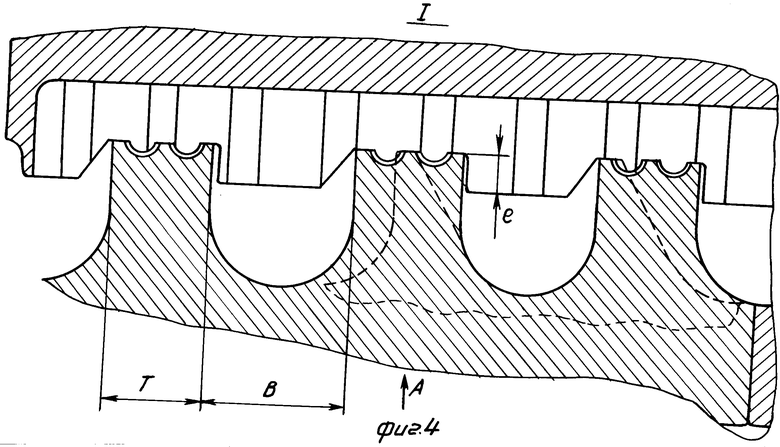

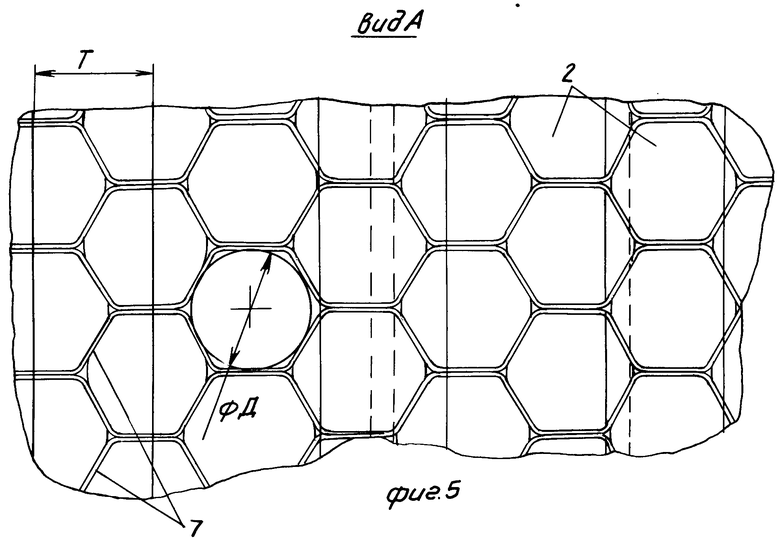

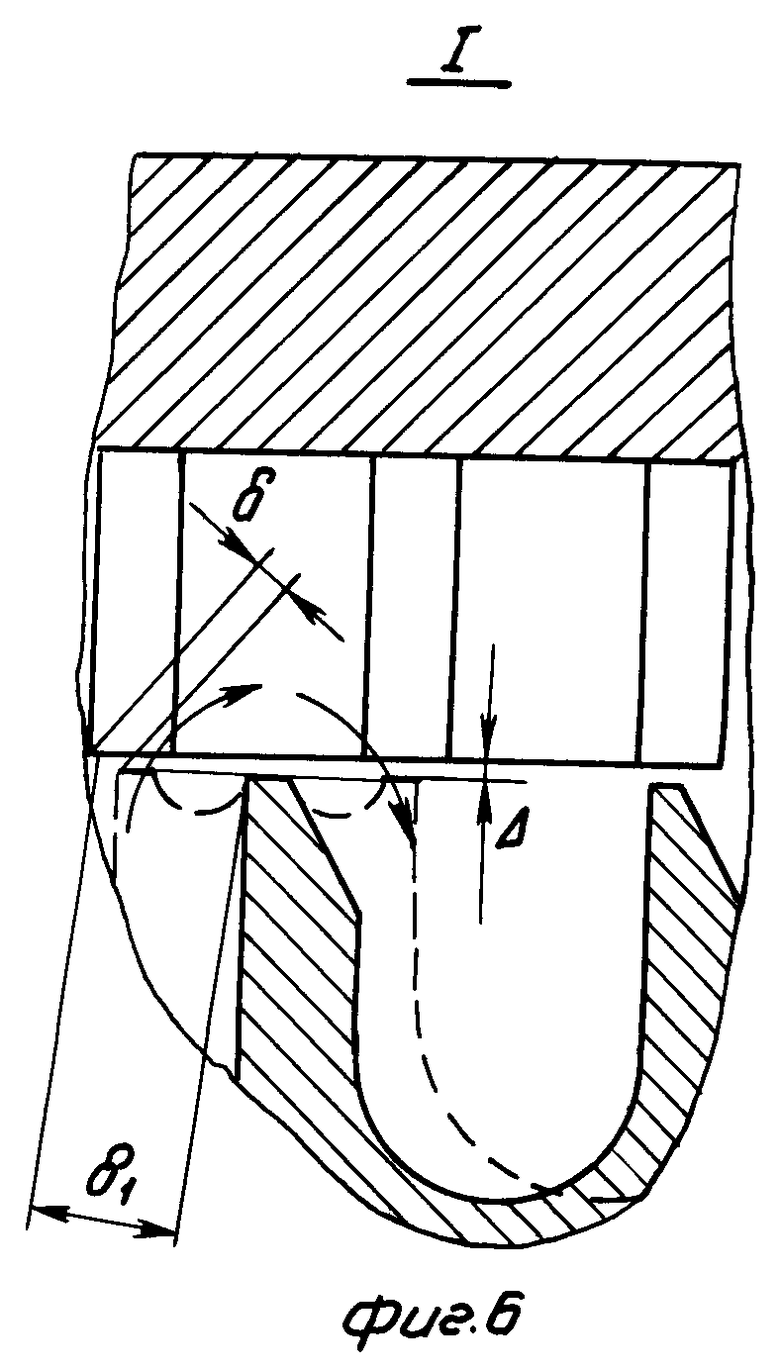

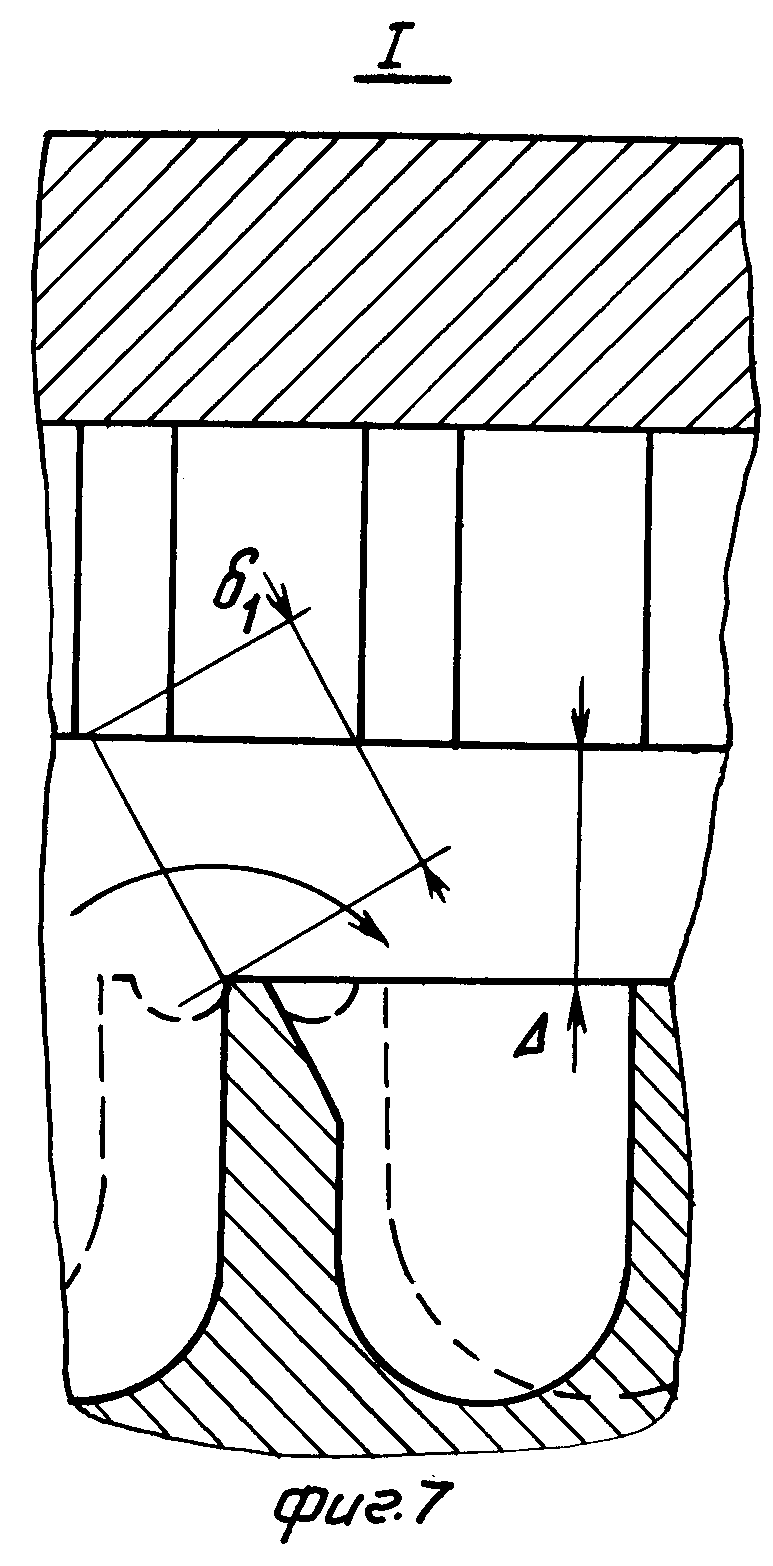

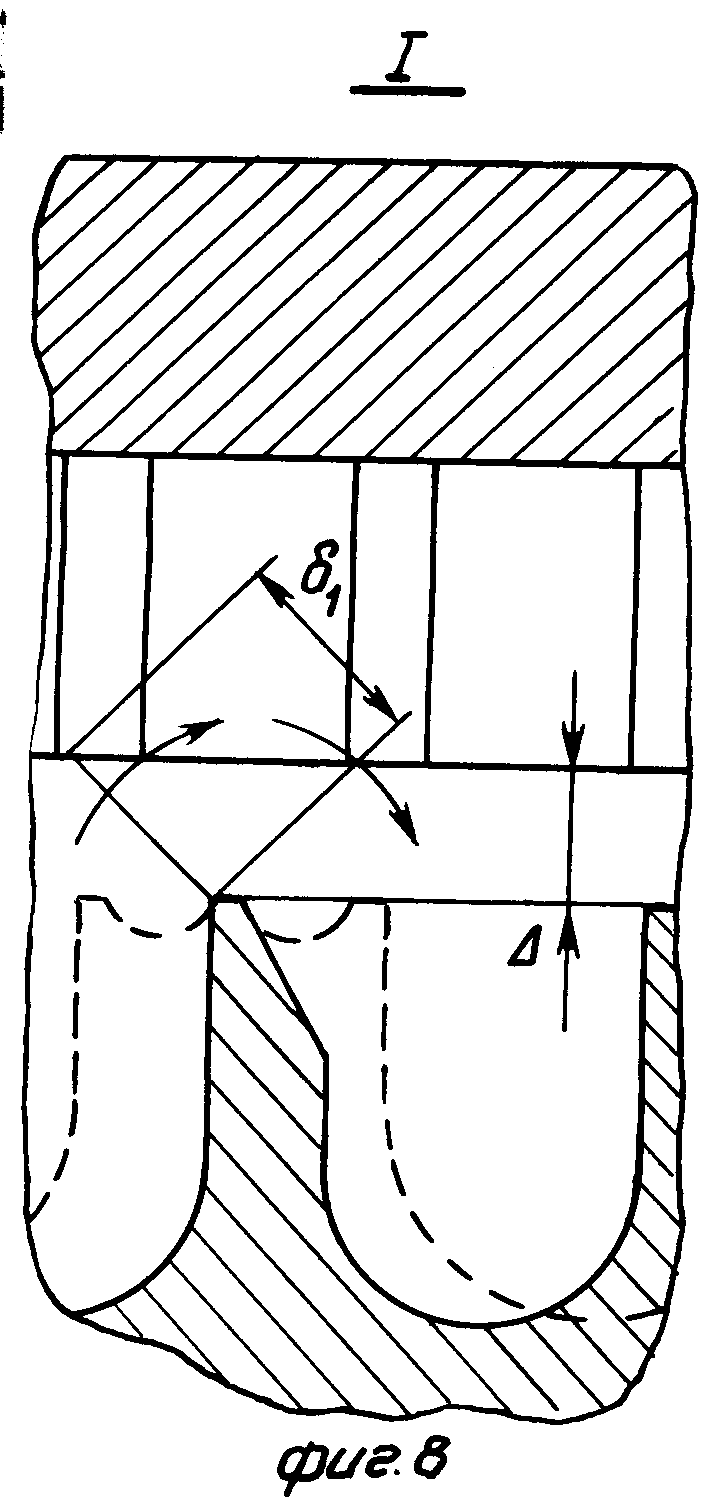

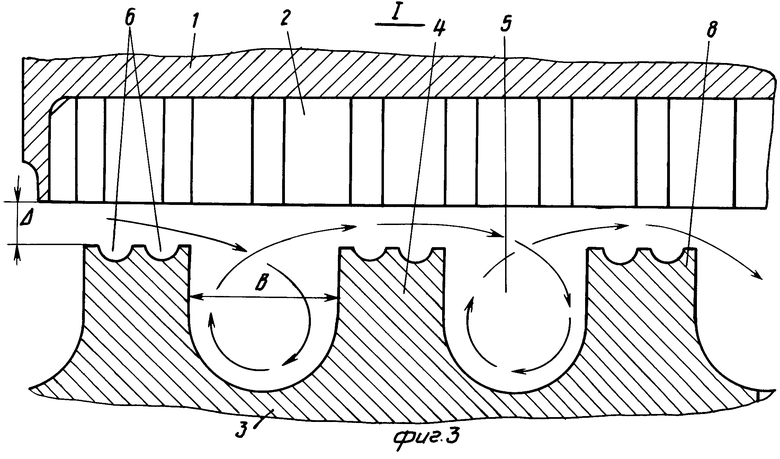

На фиг.1 изображена турбина низкого давления ТРДД, продольный разрез; на фиг. 2 показан узел I на фиг.1 при малом радиальном зазоре Δ между ротором и статором; на фиг.3 тот же узел при большом радиальном зазоре между ротором и статором; на фиг. 4 тот же узел при врезании гребешков лабиринта в сотовое кольцо статора; на фиг.5 вид А на фиг.4, на сотовое кольцо статора; на фиг.6 узел I для уплотнения-прототипа при малом радиальном зазоре; на фиг.7 то же при среднем зазоре; на фиг.8 то же при большом радиальном зазоре.

Лабиринтное уплотнение радиального зазора турбомашины содержит статорный элемент 1 с сотовыми ячейками 2 и роторный элемент 3 с лабиринтными гребешками 4, образующими канавки 5 глубиной Н. Толщина Т гребешков равна диаметру D окружности, вписанной в сотовую ячейку 2. На цилиндрической поверхности гребешка 4 выполнена насечка в виде мелких кольцевых канавок 6 глубиной h. Стенки сот в окружном направлении образуют зигзагообразные ребра 7.

Для примера ниже приведены размеры предлагаемого лабиринтного уплотнения, эскизный проект которого разработан для турбины низкого давления ТРДД Д-90а, устанавливаемого на самолетах ИЛ-96 300 и ТУ-204.

Диаметр окружности, вписанной в сотовую ячейку, D, мм 2,45

Толщина вершины гребешка Т, мм 2,5

Ширина канавки между гребешками b, мм 3,5

Глубина канавки между гребешками Н, мм 3,5

Толщина зубцов насечки на гребешке t, мм 0,3

Ширина канавки между зубцами насечки а, мм 0,8

Глубина канавки между зубцами насечки h, мм 0,4

Величина максимально

возможного радиаль- ного зазора Δ мм 1

Величина максимально

возможного врезания гре-

бешков в сотовое кольцо статора е, мм 1

Предлагаемое лабиринтное уплотнение работает следующим образом.

Во время работы двигателя рабочее тело перетекает через зазоры между гребешками 4 и зигзагообразными окружными ребрами 7, расширяясь в полостях ячеек 2 и кольцевых полостях ячеек 2 канавок 5. При многократном дросселировании перетекающего рабочего тела вследствие значительного гидравлического сопротивления происходит потеря давления перетекающего рабочего тела, за счет чего существенно уменьшается его утечка.

Так как толщина вершины гребешка 4 равна диаметру D окружности, вписанной в сотовую ячейку 2, то напротив каждого такого гребешка при любом положении предлагаемых гребешков ротора относительно кольца 1 статора всегда расположено какое-либо окружное зигзагообразное ребро 7 (фиг.5). Поэтому переменный зазор δ между вершиной гребешка 4 и окружным ребром 7 незначительно больше малого радиального зазора между статором и ротором с учетом глубины Н канавки 6 (фиг.2). При этом утечка рабочего тела существенно меньше, чем при тонкой вершине гребешков (см. пунктир на фиг.4 и 5), когда рабочее тело перетекает через существенно больший зазор δ1 (фиг.6). При малом радиальном зазоре Δ и широкой вершине гребешков 4 (фиг.2) рабочее тело расширяется также в полостях ячеек 2. На переменных режимах работы двигателя, например приемистости, возможно врезание гребешков 4 в стенки сотовых ячеек 2 (фиг. 4). При наличии канавок насечки на цилиндрической поверхности гребешков 4 в начальный момент врезания контакт происходит только по линии, равной ширине t гребешков 8 насечки, что уменьшает контакт при врезании. При дальнейшем врезании гребешков 4 в сотовое кольцо 1 длина линии этого контакта постепенно увеличивается до размера длины контура вершины гребешка 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОТОВОЕ УПЛОТНЕНИЕ, ПРЕИМУЩЕСТВЕННО ДЛЯ ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2150627C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ЗА КОМПРЕССОРОМ ТУРБОРЕАКТИВНОГО ДВУХКОНТУРНОГО ДВИГАТЕЛЯ | 1991 |

|

RU2036312C1 |

| ЛАБИРИНТНОЕ УПЛОТНЕНИЕ РАДИАЛЬНОГО ЗАЗОРА ТУРБОМАШИНЫ | 1991 |

|

RU2039872C1 |

| НАДБАНДАЖНОЕ ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2012 |

|

RU2509896C1 |

| СОТОВОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2004 |

|

RU2283962C2 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ТУРБОМАШИНЫ | 1994 |

|

RU2086777C1 |

| КОМПРЕССОР ВЫСОКОГО ДАВЛЕНИЯ ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 1992 |

|

RU2033563C1 |

| РОТОР МНОГОСТУПЕНЧАТОГО ОСЕВОГО КОМПРЕССОРА | 1991 |

|

RU2033566C1 |

| ОПОРА РОТОРА ГТД | 1991 |

|

RU2075658C1 |

| ДВУХСТУПЕНЧАТАЯ ГАЗОВАЯ ТУРБИНА | 1998 |

|

RU2147689C1 |

Использование: в авиационных газотурбинных двигателях, в частности в лабиринтных уплотнениях радиальных зазоров турбомашин. Лабиринтное уплотнение содержит сотовый элемент 2 на статоре 1 и гребешки 4 на роторе 3 турбомашины, расположенные с образованием между ними кольцевых канавок 5 и выполненные цилиндрическими толщиной, равной диаметру окружности, вписанной в ячейку сотового элемента 2, при этом наружная поверхность каждого гребешка 4 выполнена зубчатой с образованием между зубьями кольцевых канавок 6. 1 з.п. ф-лы, 8 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3501089, кл | |||

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ЛОКОМОБИЛЬНЫХ КОТЛОВ | 1912 |

|

SU277A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1995-04-20—Публикация

1992-02-24—Подача