Изобретение относится к лазерной технике. Одним из основных требований, предъявляемых к резонаторам лазеров, является постоянство расстояния между рабочими поверхностями зеркал.

Известен резонатор лазера, корпус которого выполнен из керамики с малым коэффициентом температурного линейного расширения (КТЛР) [1]

Недостатком такого резонатора является сложная технология обработки керамики.

Известен резонатор лазера, корпус которого выполнен из стекла [2]

Недостатком такого резонатора являются тепловые деформации, связанные с большим КТЛР стекла. С целью компенсации теплового расширения корпуса резонатора применяют различные устройства для стабилизации частоты излучения.

Известен резонатор лазера, выбранный в качестве прототипа, содержащий инваровый цилиндрический корпус с вырезанными в нем пазами для введения активного элемента и улучшения теплового режима. Оба зеркала приклеиваются к торцам корпуса [3]

Недостатком известной конструкции является применение инвара в качестве материала для корпуса резонатора, имеющего недостаточно малый КТЛР, что приводит к значительным тепловым деформациям резонатора. Стабилизация частоты излучения с необходимой относительной точностью 10-7 производится системой автоподстройки частоты по провалу Лэмба.

Целью изобретения является создание резонатора лазера, у которого расстояние между рабочими поверхностями зеркал не изменяется при прогреве за счет изготовления его корпуса из специального материала.

Цель достигается тем, что корпус резонатора выполнен в виде трубы из композитного материала на основе высокомодульных углеродных волокон "Кулон" [5] пропитанных эпоксидной смолой. При изготовлении корпуса использована анизотропия свойств исходного материала большой модуль упругости и отрицательный КТЛР вдоль углеродных волокон и малый модуль упругости и положительный КТЛР поперек волокон. Углеродные волокна укладываются слоями вдоль продольной оси резонатора (0о) и поперек оси (90о), причем количество волокон вдоль оси в 3 раза больше, чем поперек. Для исключения коробления эти слои равномерно чередуются по поперечному сечению корпуса. Затем производится запекание материала под давлением.

Корпус резонатора, изготовленный по схеме укладки волокон 0-90о, в отличие от схемы укладки 45о, предложенной в [4] обладает анизотропными свойствами. Вдоль продольной оси корпуса получается нулевой (в пределах точности измерений) КТЛР и КТЛР, близкий к инвару в поперечном направлении. Эта существенная особенность является определяющим фактором при создании конструкции резонатора, так как обеспечивается температурная стабильность геометрических размеров вдоль продольной оси резонатора, т.е. расстояние между рабочими поверхностями зеркал. КТЛР в поперечном направлении является несущественным при условии отсутствия коробления корпуса и узлов крепления зеркал, приводящего к разъюстировке резонатора. Последнее определило конкретную конструкцию.

Корпус резонатора выполнен в виде полого цилиндра. При такой форме достигаются наибольшая однородность и симметрия материала в поперечном сечении, что исключает возможное коробление, упрощаются технология изготовления корпуса и узлов крепления зеркал и окончательная сборка резонатора.

С двух сторон в корпус при его изготовлении вмонтированы кольца из инвара, имеющего КТЛР, близкий к поперечному КТЛР корпуса. К ним после введения и закрепления активного элемента привариваются фланцы из инвара. К фланцам приклеиваются эпоксидной смолой одновременно с юстировкой зеркала.

Геометрия колец и фланцев выбрана из требований минимизации термодеформаций плоскости одного из зеркал и керамики лежат в торцовой плоскости корпуса. При сборке резонатора применялся специальный клей с малым КТЛР. Количество слоев клея и их суммарная толщина сведены до минимума. Для этих же целей керамика припаяна к фланцу, а фланцы соединены с кольцами сваркой. В результате получена жесткая, недеформируемая, устойчивая к вибрациям и тепловому расширению конструкция.

Сопоставительный анализ с прототипом показывает, что заявляемый резонатор отличается тем, что его корпус изготовлен из композитного материала на основе углеродных волокон. Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Анализ известных технических решений (аналогов) в исследуемой области, т. е. лазерной технике, позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками в заявляемом резонаторе, и признать заявляемое решение соответствующим критерию "существенные отличия".

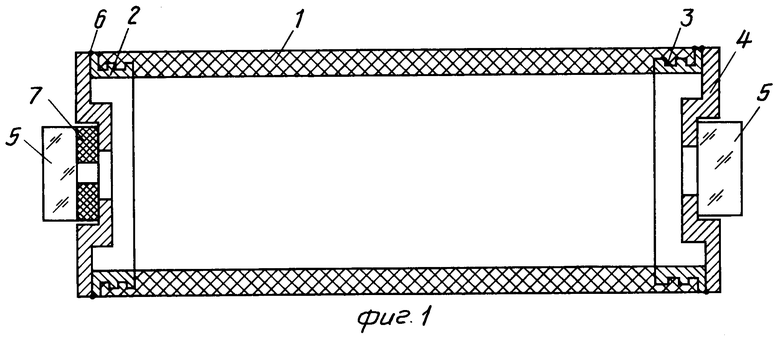

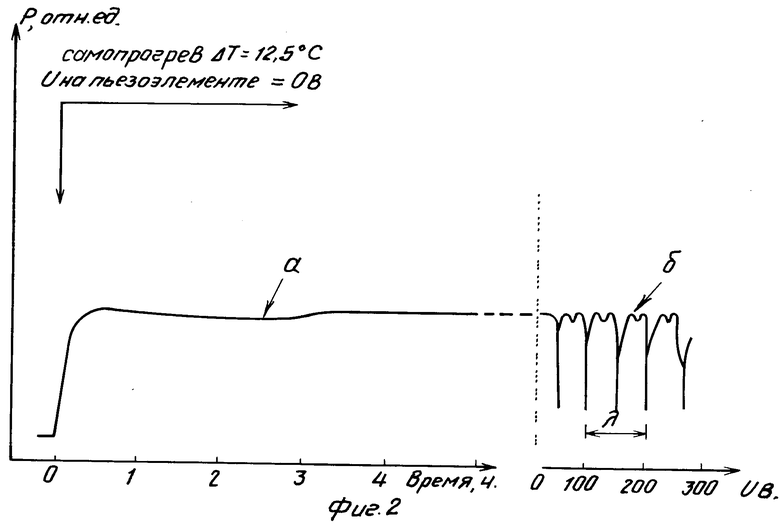

На фиг. 1 показан резонатор, продольный разрез; на фиг. 2 пример записи на самописце мощности одночастотного Не-Ne-лазера при прогреве (кривая а) и при подаче напряжения на пьезоэлемент (кривая б).

В трубе 1, изготовленной из композитного материала, вмонтированы с торцов металлические кольца 2 из инвара с пазами 3 для лучшего сцепления с композитом. К металлическим кольцам по периметру 6 приварены фланцы 4 из инвара с вклеенными эпоксидной смолой зеркалами 5. Одно из зеркал закреплено на шайбе 7 из пьезокерамики для подстройки частоты резонатора.

На основе заявляемого резонатора собран одночастотный He-Ne-лазер с "пассивной" стабилизацией частоты излучения. Эквивалентный КТЛР лазера был оценен по количеству контуров мощности излучения, зафиксированных самописцем за время прогрева лазера (один контур соответствует изменению расстояния между зеркалами на λ/2=0,316 мкм). Пример записи приведен на фиг. 2. Изменение температуры корпуса резонатора составило 12,5оС. При длине резонатора L=200 мм эквивалентный КТЛР получается равным менее 0,01 мкм/оС. Для прототипа эквивалентный КТЛР составляет ≈0,18 мкм/оС [3] Испытания показали хорошую виброустойчивость резонатора и долговременную стабильность юстировки зеркал. Применение заявляемого резонатора позволяет изготовлять газовые лазеры с "пассивной" стабилизацией частоты излучения, в частности одночастотные Не-Nе-лазеры для целей интерферометрии, и дает возможность отказаться от систем "активной" стабилизации частоты излучения, усложняющих конструкцию, и систем термостабилизации. Технология изготовления корпуса резонатора может быть использована при создании других устройств, для которых требуется высокая стабильность геометрических размеров в заданном направлении. Высокий модуль упругости углеродных волокон дает возможность применять такие конструкции в качестве опорных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕСТРАИВАЕМЫЙ ВОЛОКОННЫЙ ДВУХЗЕРКАЛЬНЫЙ ОТРАЖАТЕЛЬНЫЙ ИНТЕРФЕРОМЕТР | 2017 |

|

RU2679474C1 |

| СТАБИЛИЗИРОВАННЫЙ ПО ЧАСТОТЕ ЛАЗЕР | 1993 |

|

RU2073949C1 |

| СТАБИЛИЗИРОВАННЫЙ ПО ЧАСТОТЕ ИЗЛУЧЕНИЯ ЛАЗЕР | 2001 |

|

RU2210847C1 |

| ОПТИЧЕСКИ НАКАЧИВАЕМЫЙ ВОЛНОВОДНЫЙ СУБМИЛЛИМЕТРОВЫЙ ЛАЗЕР | 1996 |

|

RU2143162C1 |

| Оптический квантовый генератор с селекцией типов колебаний | 1967 |

|

SU274872A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ЧАСТОТЫ ИЗЛУЧЕНИЯ ЛАЗЕРА И СТАБИЛИЗИРОВАННЫЙ ПО ЧАСТОТЕ ИЗЛУЧЕНИЯ ЛАЗЕР | 2003 |

|

RU2266595C2 |

| МОНОБЛОЧНЫЙ КОЛЬЦЕВОЙ ЛАЗЕР | 1991 |

|

RU2045116C1 |

| ГЕНЕРАТОР ЭЛЕКТРОМАГНИТНЫХ КОЛЕБАНИЙ | 2001 |

|

RU2217860C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ (ЕГО ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2152601C1 |

| ВОЛНОВОДНЫЙ CO*002-ЛАЗЕР С ПОПЕРЕЧНЫМ ВЧ-ВОЗБУЖДЕНИЕМ | 1994 |

|

RU2073950C1 |

Изобретение относится к лазерной технике, в частности к конструкции резонаторов лазеров. Сущность изобретения: резонатор лазера содержит цилиндрический корпус, вмонтированные с торцов корпуса металлические кольца с пазами, к которым приварены металлические фланцы. Одно из зеркал приклеено к фланцу эпоксидной смолой. Другое зеркало приклеено этой же смолой к пьезокерамике, которая припаяна к второму фланцу. В резонаторе корпус изготовлен из композитного материала на основе высокомодульных углеродных волокон, пропитанных эпоксидной смолой, уложенных равномерно чередующимися слоями под углами 0 и 90° по отношению к продольной оси, причем число волокон вдоль оси в 3 раза больше, чем поперек. 2 ил.

РЕЗОНАТОР ГАЗОВОГО ЛАЗЕРА, содержащий цилиндрический корпус, вмонтированные с торцов корпуса металлические кольца с пазами, к которым приварены металлические фланцы с вклеенными эпоксидной смолой зеркалами, причем одно из зеркал приклеено к пьезокерамике, которая припаяна к фланцу, отличающийся тем, что его корпус выполнен из композитного материала на основе высокомодульных углеродных волокон, пропитанных эпоксидной смолой, уложенных равномерно чередующимися слоями под углами 0 и 90o по отношению к продольной оси, причем число волокон в слое вдоль оси в 3 раза больше, чем поперек.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Композиционные материалы | |||

| Справочник под ред | |||

| В.В | |||

| Васильева | |||

| М.: Машиностроение, 1990, с.20. | |||

Авторы

Даты

1995-07-20—Публикация

1992-11-27—Подача