Изобретение относится к получению слоистых материалов, которые могут найти применение для изготовления корпуса и концов (донышко, крышка) консервных банок для пищевых продуктов и напитков, а также концевых элементов и колпачков для клапанов аэрозольных баллончиков.

Известен ламинированный материал, включающий металлический лист, покрытый с обеих сторон одинаковыми полимерными покрытиями на основе полиэфиров (1).

Материал обладает прекрасной формуемостью, однако полиэфирные покрытия материала не слишком хорошо восприимчивы к герметизации при нагревании, с трудом поддаются пигментации и изменяют внешний вид при тепловой обработке.

Наиболее близким по технической сущности является ламинированный материал, включающий металлический лист, на одну из сторон которого нанесена композиционная пленка, содержащая внешний слой из пленки на основе линейного полиэфира, включающего звенья этилентерефталата, с температурой плавления выше 220оС и внутренний адгезионный слой, а на другую сторону нанесена полимерная пленка на основе полиолефина (2).

Способ получения ламинированного материала заключается в термонаслаивании на одну из сторон металлического листа композиционной пленки, состоящей из внешнего слоя из пленки на основе линейного полиэфира, включающего звенья этилентерефталата, с температурой плавления выше 220оС и внутреннего адгезионного слоя, а на другую сторону пленки на основе полиолефина.

Известный ламинированный материал используется в качестве упаковочного материала, изготовление которого состоит из нескольких этапов, т.е. является трудо-и энергоемким.

Технической задачей изобретения является обеспечение одновременного ламинирования, что упрощает технологию процесса получения ламинированного материала.

Поставленная задача решается тем, что в ламинированном материале, включающем металлический лист, на одну из сторон которого нанесена композиционная пленка, содержащая внешний слой из пленки на основе линейного полиэфира, включающего звенья этилентерефталата, с температурой плавления выше 220оС, и внутренний адгезионный слой, а на другую сторону нанесена полимерная пленка на основе полиолефина, металлический лист выполнен из электролитически покрытой хромом стали, белой жести, низкоуглеродистой стали, алюминия или его сплава, внутренний адгезионной слой выполнен из аморфного сополимера этилентерефтала и этиленизофталата или сополиэфира этиленгликоля, ди(гидроксиметил)циклогексана и терефталевой кислоты, с температурой размягчения ниже 150оС и температурой плавления 180-210оС, а пленка на основе полиолефина выполнена из полимера, выбранного из группы, включающей полиэтилен, полипропилен, сополимер или блоксополимер этилена и пропилена, сополимер этилена и винилацетата, модифицированные прививкой малеинового ангидрида, сополимер этилена и (мет)акриловой кислоты, причем нанесение полимерных слоев осуществляют одновременным термонаслаиванием.

Техническая задача решается также тем, что в способе получения ламинированного материала, осуществляемом путем термонаслаивания на одну из сторон металлического листа композиционной пленки, состоящей из внешнего слоя из пленки на основе линейного полиэфира, включающего звенья этилентерефталата, с температурой плавления выше 220оС и внутреннего адгезионного слоя, а на другую сторону пленки на основе полиолефина, в качестве металлического листа используют электролитически покрытую хромом сталь, белую жесть, низкоуглеродистую сталь, алюминий или его сплав, внутренний адгезионный слой выполнен из аморфного сополимера этилентерефтала и этиленизофталата или сополиэфира этиленгликоля, ди(гидроксиметилен)циклогексана и терефталевой кислоты, с температурой размягчения ниже 150оС и температурой плавления 180-210оС, а пленка на основе полиолефина выполнена из полимера, выбранного из группы, включающей полиэтилен, полипропилен, сополимер или блоксополимер этилена и пропилена, сополимер этилена и винилацетата, модифицированных прививкой малеинового ангидрида, сополимер этилена и (мет)акриловой кислоты, термонаслаивание осуществляют одновременным наслаиванием полимерной пленки, а металлический лист нагревают на первой стадии до температуры 140-190оС, достаточной для размягчения полимерных пленок и контакта их с металлическим листом, но ниже температуры, при которой происходит повреждение внешней поверхности полиолефиновой пленки; полученный ламинированный материал повторно нагревают на второй стадии с помощью индукционного устройства или устройства для инфракционного нагрева до температуры, достаточной для взаимодействия и связывания с поверхностью металлического листа каждой из полимерных пленок, выдерживают при этой температуре, по крайней мере, 1 с, затем материал быстро охлаждают.

Внутренний адгезионный слой выполнен из сополимера этилентерефталата и этиленизофталата при мольном соотношении звеньев этилентерефталата и этиленизофталата 80:20.

Внешний слой выполнен из двухосноориентированной пленки на основе линейного полиэфира, включающего звенья этилентерефталата, предпочтительно, полиэтилентерефталата. Степень кристалличности линейного полиэфира, включающего звенья этилентерефталата, составляет по крайней мере 30% предпочтительно, 40-50%

Пленка из полиолефина выполнена из полимера, выбранного из группы, включающей полиэтилен, полипропилен, сополимер и блоксополимер этилена и пропилена, сополимер этилена и винилацетата, модифицированные прививкой 0,05-0,5% предпочтительно, 0,1-0,25% от массы полимера, малеинового ангидрида или выполнена из сополимера этилена и акриловой кислоты с содержанием 5-15% от массы сополимера акриловой кислоты.

Пленка из полиолефина может представлять собой композиционную пленку, содержащую внутренний слой, выполненный из пленки на основе полимера, выбранного из группы, включающей полиэтилен, полипропилен, сополимер этилена и пропилена и сополимер этилена и винилацетата, модифицированных малеиновым ангидридом, и внешний слой, выполненный из пленки на основе полиэтилена, полипропилена или полиамида и приклеенный к внутреннему слою.

Композиционная пленка может дополнительно содержать пленку на основе полиолефина или полиамида, приклеенную к внешнему слою при помощи промежуточного слоя из связывающего полимера, представляющего собой пленку на основе полимера, выбранного из группы, включающей полиэтилен, полипропилен, сополимер этилена и пропилена, сополимер этилена и винилацетата, сополимер этилена и (мет)акриловой кислоты.

Число полимерных слоев ламинированного материала составляет от 2 до 4.

Металлический лист материала выполнен из электролитически покрытой хромом стали с двойным слоем металлического хрома и оксида хрома.

Ламинированный материал нагревают на второй стадии повторно до 230-270оС и выдерживают при температуре выше 200оС, по крайней мере, в течение 1 с перед охлаждением или нагревают до 250оС, затем выдерживают при 240оС в течение 2 с перед охлаждением. Охлаждение материала производят быстро и равномерно, предпочтительно, погружением в сосуд с водой или путем полива водой.

Данное изобретение иллюстрируется следующими примерами.

П р и м е р ы 1-24.

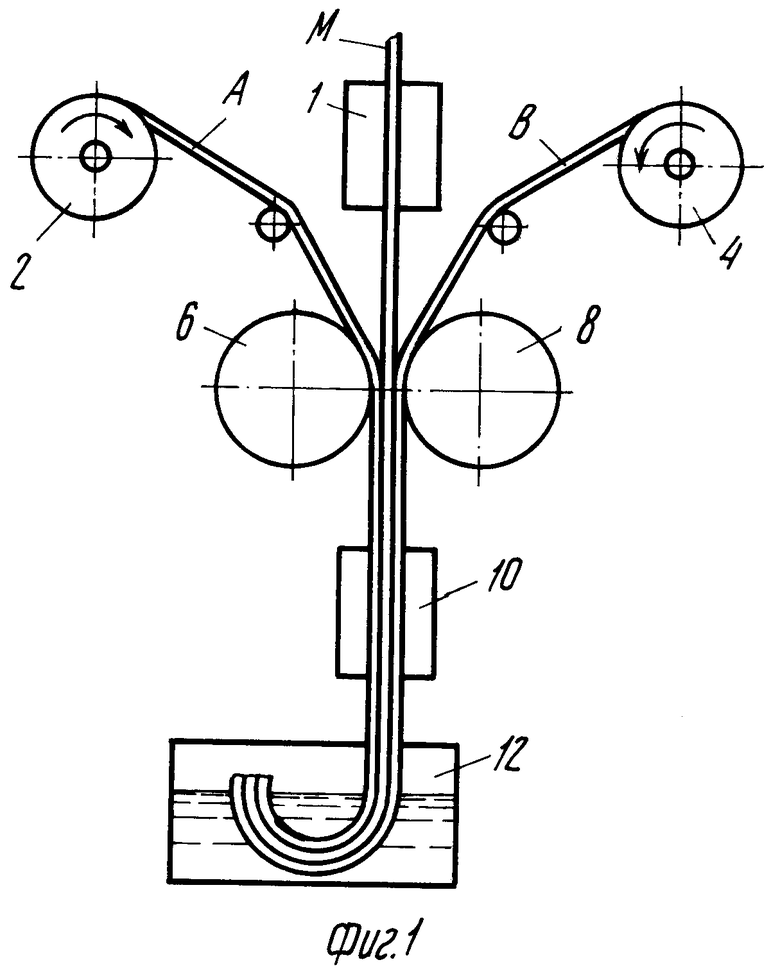

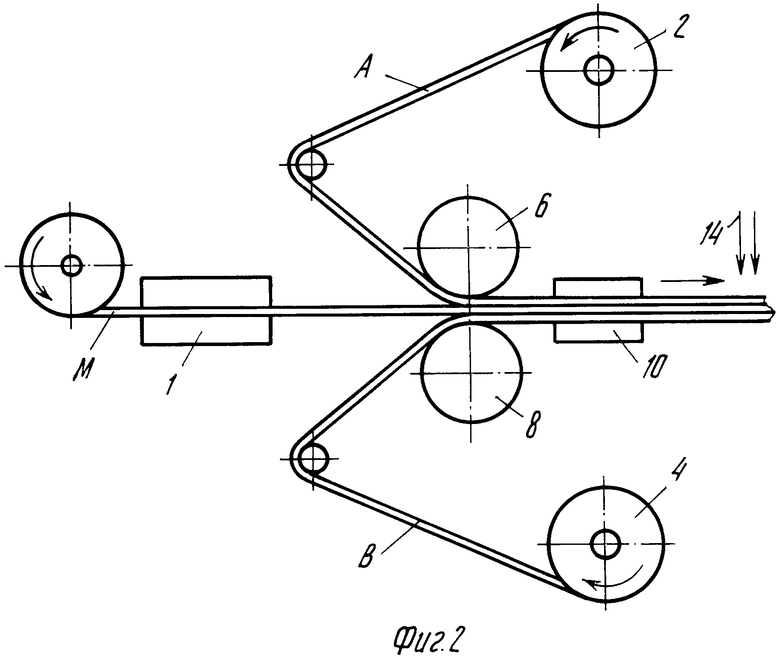

Ламинаты полимер-металл-полимер получают наслаиванием в устройстве, схематично изображенном на прилагаемых фиг. 1 и 2. Металлический лист М предварительно нагревают в нагревателе 1 до соответствующей температуры Т1. Температура Т1 обычно находится в пределах интервала 120-220оС. Полиэфирную пленку А подают с помощью питающего валика 2, а полиолефинсодержащую пленку подают с помощью питающего валика 4 и наслаивают на противоположные стороны предварительно нагретого металлического листа между наслаивающими валиками 6, 8, диаметр которых обычно 100-400 мм. Наслаивание обычно проводят использованием силы зажима между наслаивающими валиками 200-400 М на метр.

При такой силе зажима при наслаивании происходит плотный и равномерный без образования морщин контакт между металлическим листом и полимерными пленками. В нисходящем направлении от наслаивающих валиков полученный ламинат вновь нагревают, предпочтительно с помощью индукционного нагревателя 10 до температуры Т2, при которой происходит взаимодействие и связывание каждой из полимерных пленок А и В с металлическим листом. Температура Т2 обычно находится в пределах интервала 230-270оС. Металл-полимерный ламинат выдерживают при температуре Т2 или несколько более низкой по сравнению с Т2 температурой в течение короткого периода времени, обычно не более 2 секунд и затем быстро и равномерно охлаждают водой до температуры ниже температуры плавления полиолефинсодержащей пленки (В). Охлаждение водой может быть осуществлено любым обычным путем, но обычно ламинат пропускают через резервуар 12 с водой (см. фиг. 1) или ламинат пропускают через завесу 14 охлаждающей воды (см. фиг. 2).

Как правило, способ, показанный на фиг. 1, где наслаивание осуществляют в вертикальном исполнении, предпочтителен. Вертикальное продвижение металлической полосы на стадии наслаивания позволяет добиваться более высоких скоростей охлаждения при более лучшем и равномерном охлаждении.

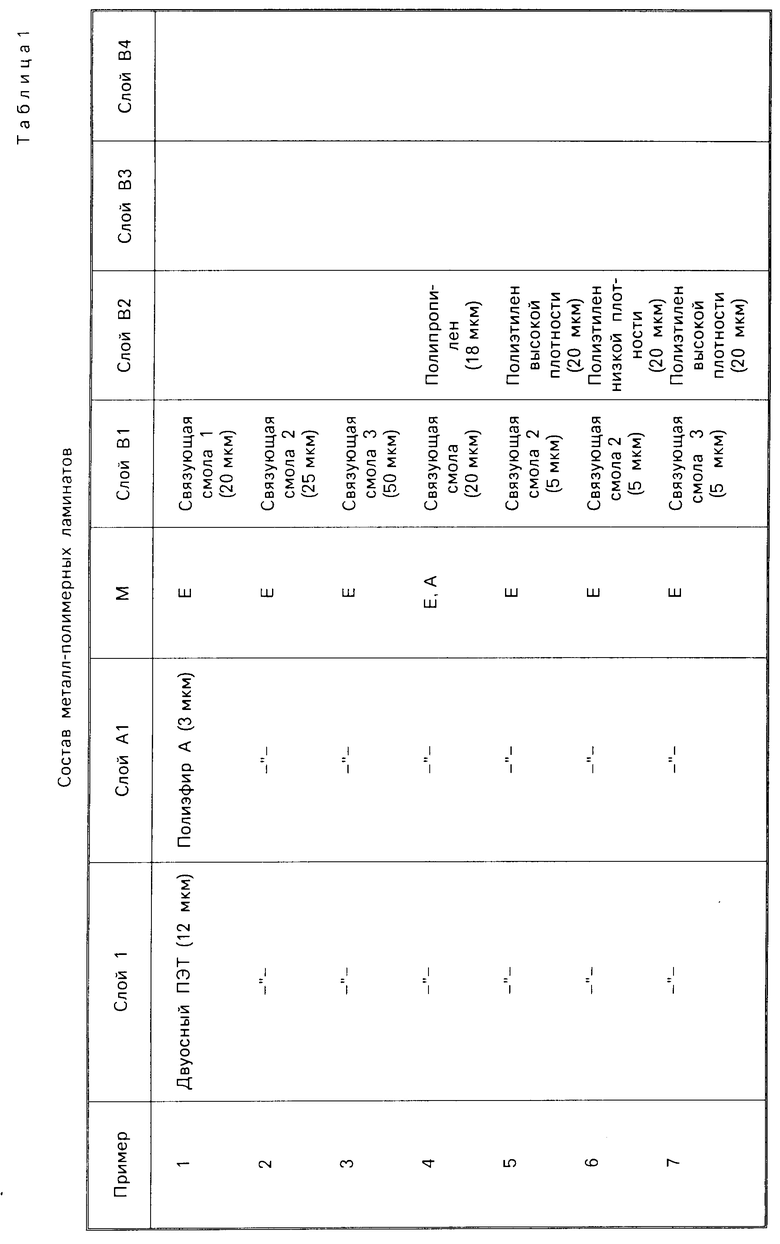

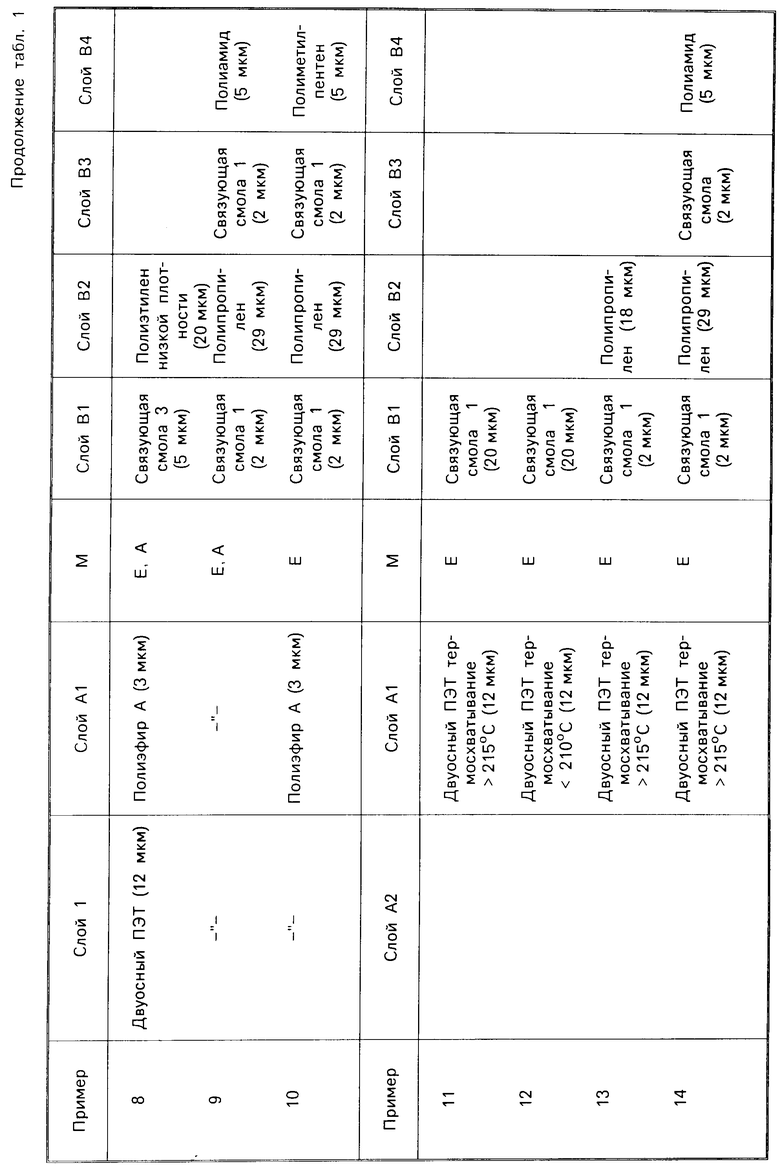

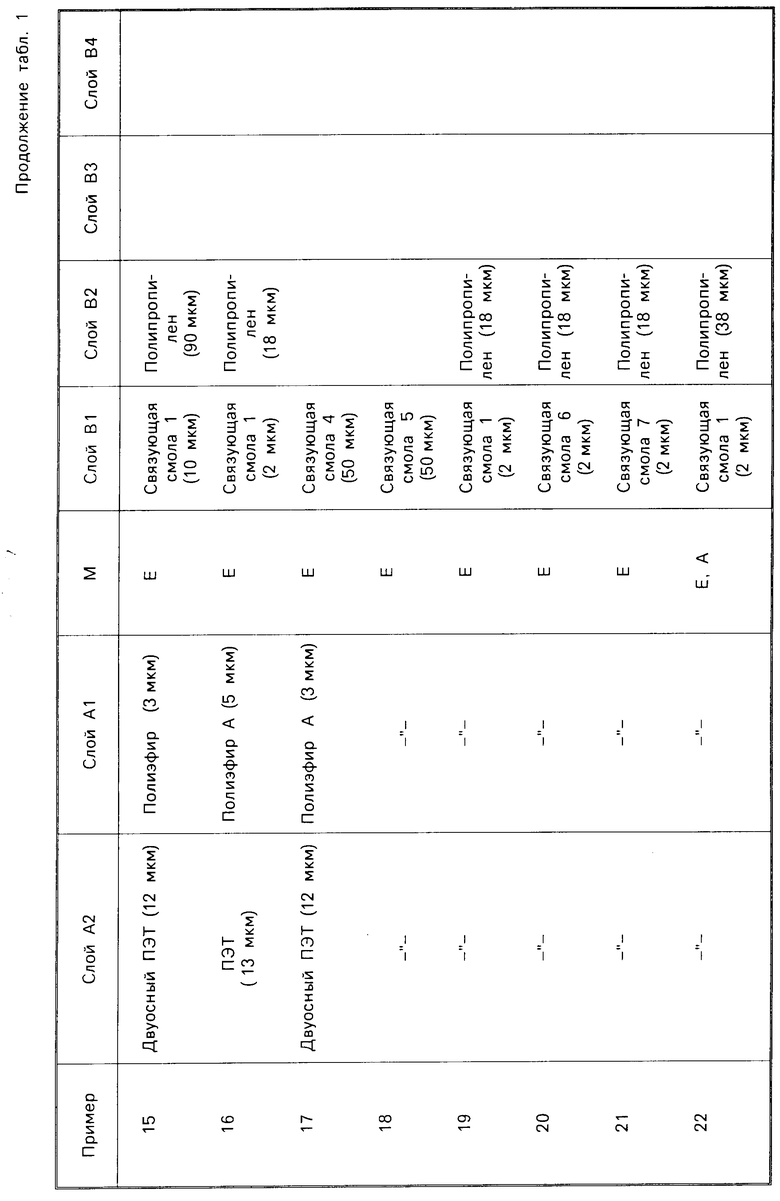

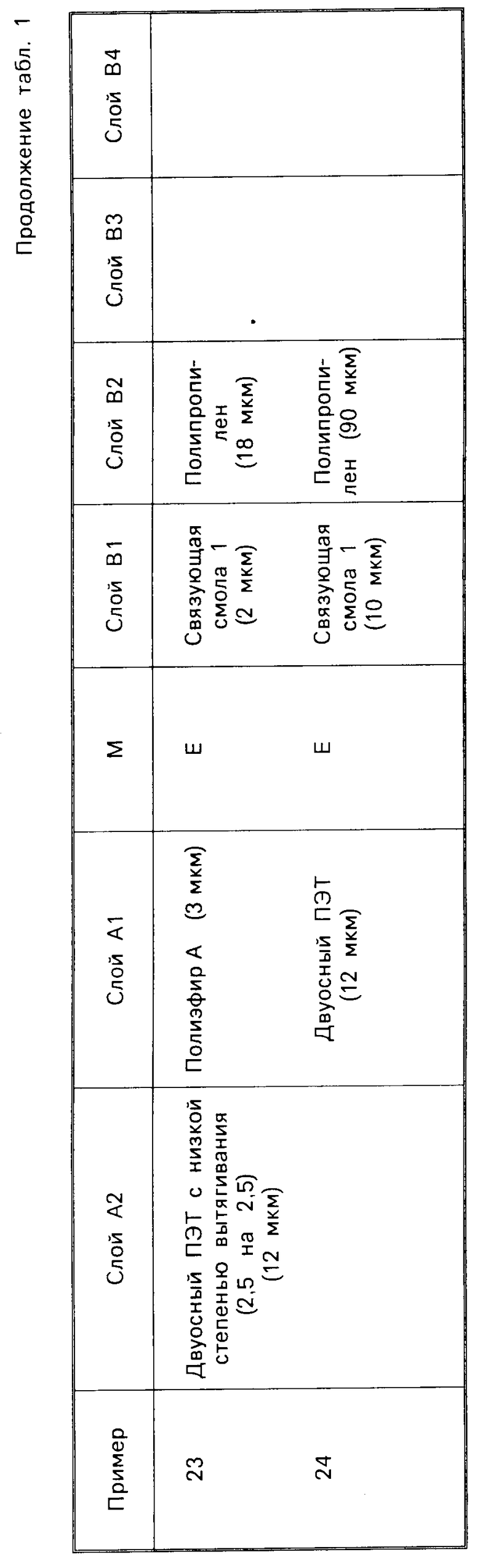

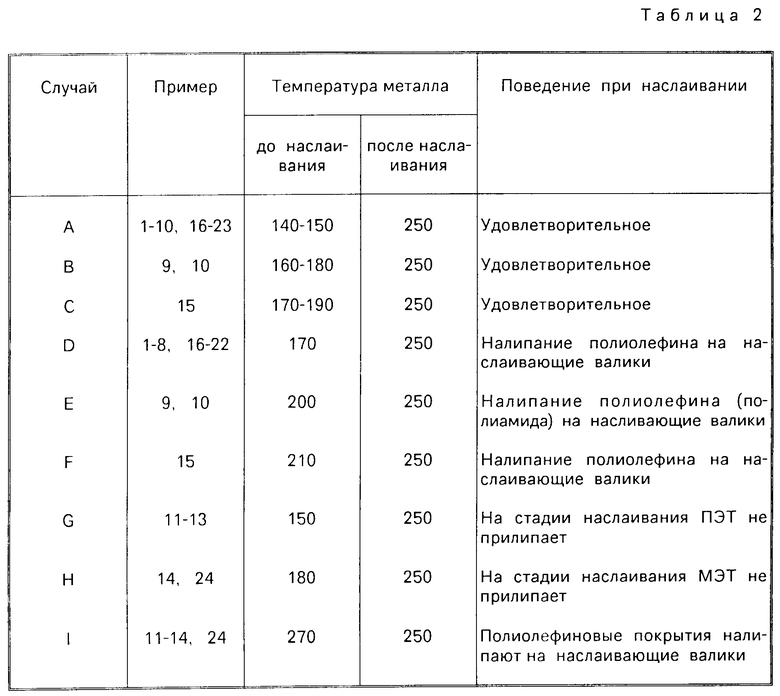

В табл. 1 приведены типы наслаиваемых на металлическую полосу полимеров и толщина каждого слоя. Условия, используемые для проведения наслаивания, и полученные результаты приведены в табл. 2.

Наносимая на металлическую полосу полиэфирная пленка А может представлять собой однослойную пленку (как в случае приведенных для сравнения примеров 11-14), и в этих случаях природа полимера отражена в таблице 1 в столбце, озаглавленном А1. Или полиэфирная пленка А может представлять собой композитную пленку из внутреннего слоя А1 и внешнего слоя А2, обычно получаемую совместной экструзией соответствующих полимерных пленок, и такие пленки находятся в соответствии с изобретением.

Полиолефиновая пленка В может иметь один слой (В1), как в случае лимината, представленного на фиг. 1, или может представлять собой композитную пленку, состоящую из ряда слоев В1, В2, В3, В4 и обычно получаемую совместной экструзией соответствующих полимерных пленок.

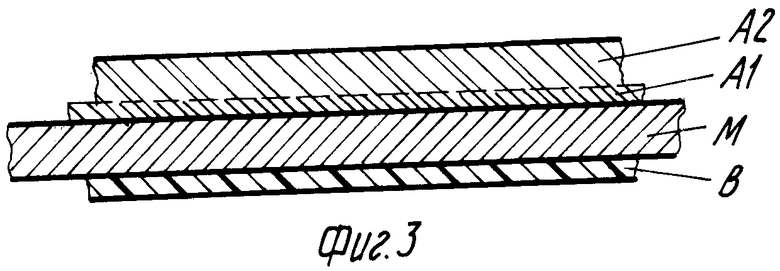

На фиг. 3 из серии прилагаемых рисунков показан полимер-металл-полимерный ламинат, состоящий из композитной полиэфирной пленки А1/А2, наслоенной на одну из сторон металлического листа М, при единственном слое полиолефинсодержащей пленки В1, наслоенной на противоположную сторону листа. Ламинаты примеров 1-3, 17 и 18 являются ламинатами именно такого строения.

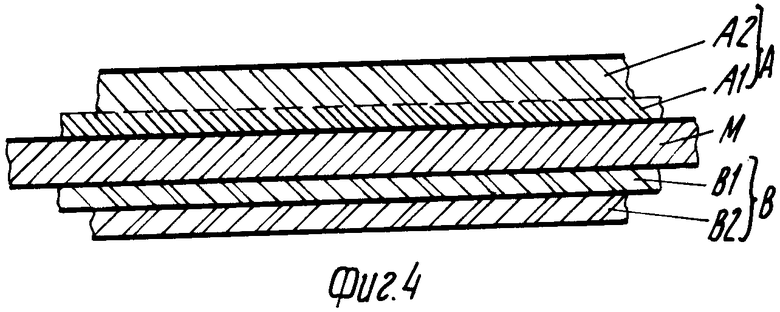

На прилагаемой фиг. 4 показан полимер-металл-полимерный ламинат, состоящий из композитной полиэфирной пленки А1/А2 на одной из сторон металлического листа и композитной полиолефинсодержащей пленки В1/В2, наслоенной на противоположную сторону металлического листа. Ламинаты примеров 4-8, 15, 16 и 19-24 имеют именно такое строение. Примеры 9 и 10 показывают ламинаты того же строения, но с дополнительными внешними слоями В3 и В4 на покрытой полиолефином стороне металлического листа.

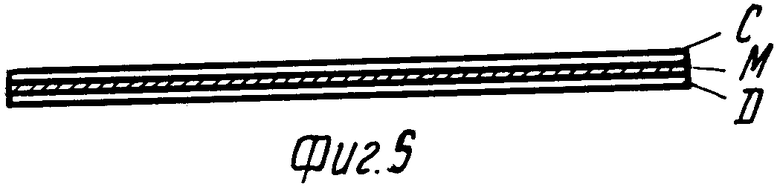

На фиг. 5 показан полимер-металл-полимерный ламинат, в котором каждая из полимерных пленок А и В имеет по одному слою. Пленки примеров 11 и 12 принадлежат к этому типу.

Металл-полимерные ламинаты со строением примеров 1-10 и 15-23 имеют структуру, приемлемую для обработки в соответствии с настоящим изобретением. В таблице 2 приведены примеры поведения при наслаивании в различных условиях для ламинатов различного строения, приведенных в таблице 1.

Из табл. 2 видно, что если температура металлического листа возрастает до слишком высокого уровня, происходит налипание полиолефинного покрытия на наслаивающие валики (случаи D, E, F и I). Кроме того, если температуру металлического листа в ходе наслаивания поддерживают слишком низкой, и при отсутствии полиэфирного внутреннего слоя (А1) в соответствии с настоящим изобретением, полиэфирная пленка не налипает необходимым образом на металлический лист (случаи С и Н).

Ключ к табл. 1.

Полиэфир А.

В примерах 1-10, 15, 17-22 и 23 используют некристаллический (т.е. аморфный) полиэфир, представляющий собой сополимер этилентерефталата и этиленизофталата (80:20). Температура размягчения полиэфира ниже 150оС и его температура плавления 210оС. Характеристическая вязкость полиэфира 0,6-0,7.

В примере 16 аморфный полиэфир представляет собой сополиэфир терефталевой кислоты с этиленгликолем и ди(гидроксиметил)-циклогексаном. Температура размягчения полиэфира ниже 150оС и его температура плавления 180оС. Характеристическая вязкость полиэфира выше 0,9, но ниже 1,1.

Связующая смола 1.

Неупорядоченный сополимер этилена с пропиленом, модифицированный прививкой малеинового ангидрида и степенью привитости 0,2 ±0,05.

Связующая смола 2.

Полиэтилен, модифицированный прививкой малеинового ангидрида, со степенью привитости 0,08 ±0,05.

Связующая смола 3.

Сополимер этилена с акриловой кислотой (ЗАК), содержащий обычно 6 или 9% акриловой кислоты.

Связующая смола 4.

Сополимер этилена с метакриловой кислотой (ЭМАК), обычно содержащий 9 или 12% метакриловой кислоты.

Связующая смола 5.

Сополимер этилена с винилацетатом, модифицированный прививкой малеинового ангидрида, со степенью привитости 0,08 ±0,05.

Связующая смола 6.

Гомополимерный полипропилен, модифицированный прививкой малеинового ангидрида, со степенью привитости 0,2 ±0,05.

Связующая смола 7.

Блок-сополимер этилена с пропиленом, модифицированный прививкой малеинового ангидрида, со степенью привитости 0,2 ±0,05.

ПЭТ.

Полиэтилентерефталат.

Двуосный ПЭТ.

Двуосно ориентированный полэтилентерефталат с температурой плавления 255оС.

Полиамид.

Найлон 6.

Металлические полосы М.

Это могут быть СЭПХ (обозначен как Е), алюминий или его сплав (обозначен как А), белая жесть (обозначена как Т) или черная жесть (обозначена как Е).

Примечания к табл. 2.

Случаи A, B и С. Показывают успешное применение способа настоящего изобретения и материалы.

Случаи D, E и F. Показывают ограничения, накладываемые полиолефиновыми покрытиями на температуру наслаивания. В случае D-F наслаивание полиэфира проходит успешно.

Случаи С, Н и I. Приведены комбинации материалов, описанные в прототипах и показывающие их несовместимость с более низкими (С, Н) и более высокими (I) температурами наслаивания, необходимыми для наслаивания монопленок соответственно полиолефинов и двуосно ориентированного ПЭТ.

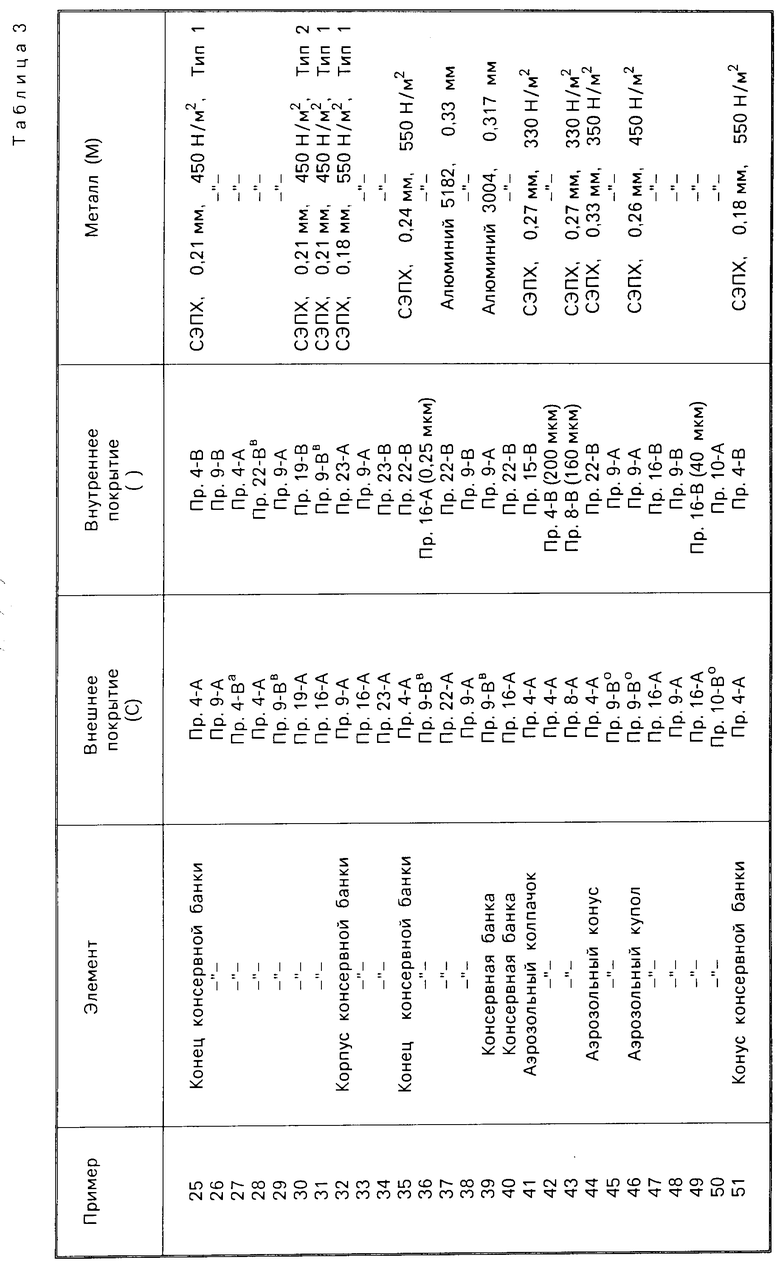

П р и м е р ы 25-51 (см. табл. 3).

В данных примерах приведен ряд элементов металлических упаковочных контейнеров и крышек, которые могут быть с успехом получены из полимер-металл-полимерных ламинатов, изготовленных в соответствии с настоящим изобретением. Иллюстрацией типичных форм типичных изделий являются прилагаемые фиг. 4-10.

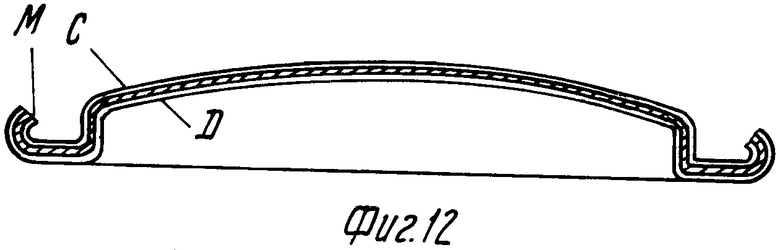

Таблица 3 указывает природу металлического листа (М), типы полимерных пленок (А) и (В), наслаиваемые на металлический лист, и показывает для каждого случая применения, какая из полимерных пленок образует внешнее покрытие (С) изделия и какая из полимерных пленок образует внутреннее покрытие (D) изделия.

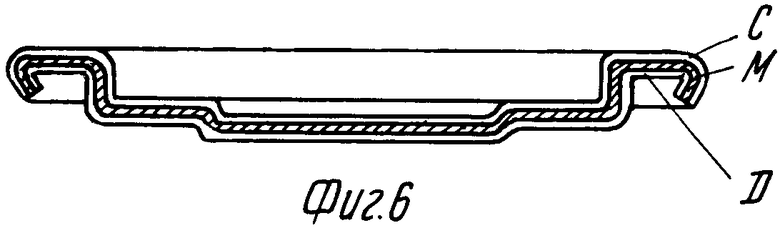

Описанные в примерах 25-31 ламинаты преобразованы по обычной технологии в концы пищевых консервных банок, такие, как показанные на прилагаемой фиг. 6.

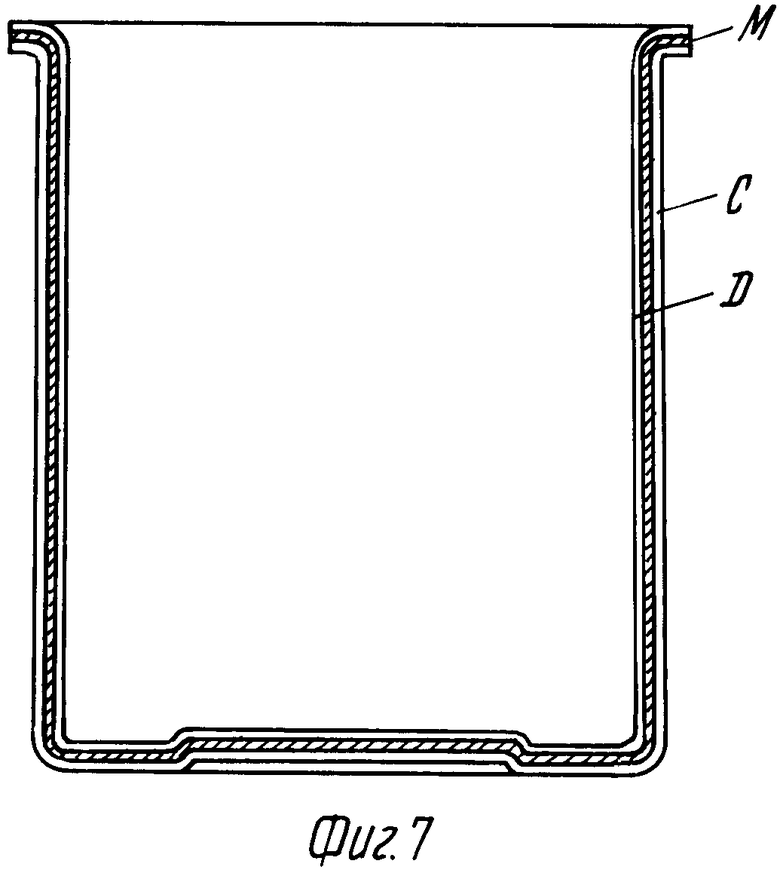

Описанные в примерах 32-34 и 51 ламинаты по обычной технологии преобразованы в вытянутые консервные банки (полученные волочением-повторным волочением банки), такие, как показанные на прилагаемом фиг. 7.

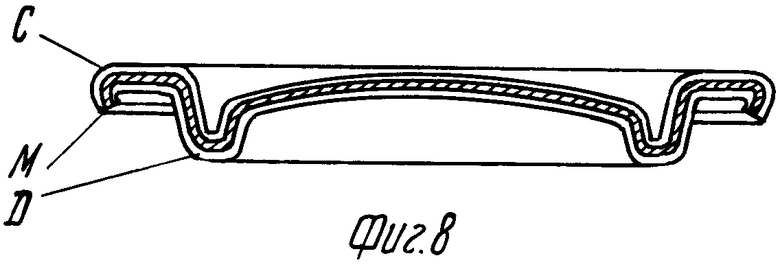

Описанные в примерах 35-38 ламинаты преобразованы по обычной технологии в легко вскрываемые концы консервных банок для напитков, такие, как показанные на прилагаемой фиг. 8.

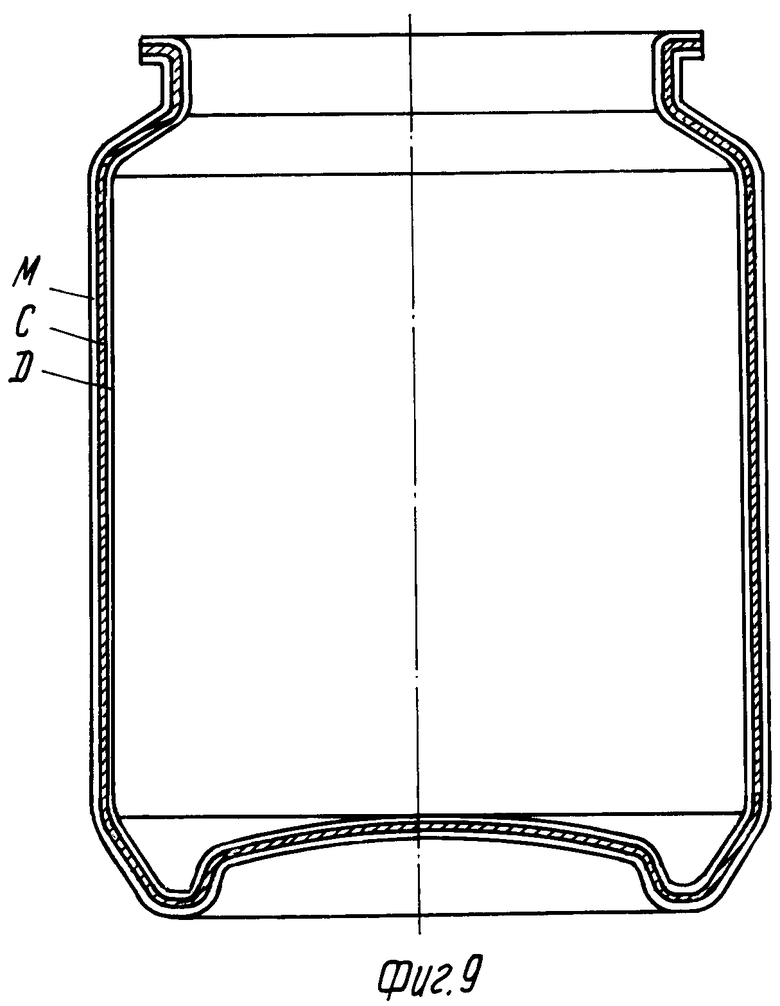

Описанные в примерах 39 и 40 ламинаты по обычной технологии преобразованы в консервные банки с вытянутыми обжелезненными стенками, такие, как показанные на прилагаемой фиг. 9.

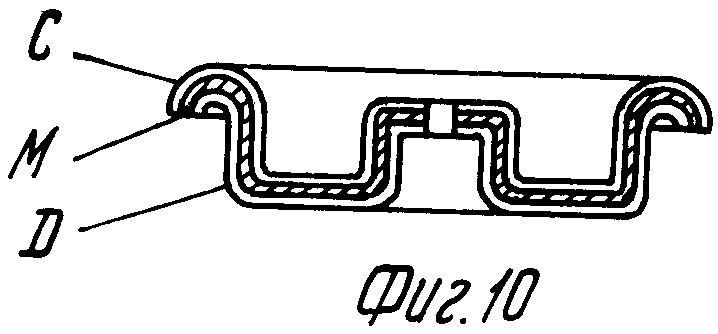

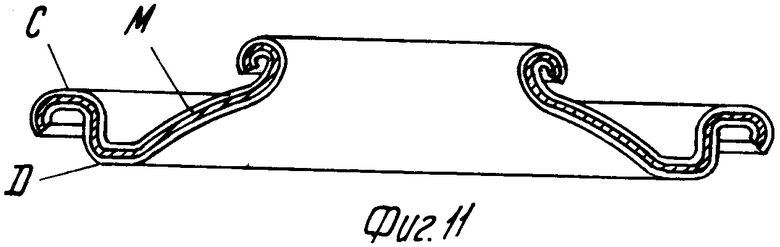

Описанные в примерах 41-43, 44 и 45 и 46-50 ламинаты по обычной технологии преобразованы в колпачки, конусные части и купольные части аэрозольных баллончиков, такие, как показанные соответственно на прилагаемых фиг. 10, 11 и 12.

Используемая в примерах 25-29, 31-36 и 41-51 СЭПХ является обычным продажным продуктом, поставляемым фирмой Бритип Стил Корпорейшн и полученным электролитическим покрытием хромом (ЭПХ) в среде хромовой кислоты, содержащей в качестве катализатора серную кислоту (тип. 1). Сталь примера 30 обработана ЭПХ в среде хромовой кислоты, содержащей в качестве катализатора НВГ4 (тип 2).

Используемый в примерах 37-40 алюминий после холодной прокатки и очистки обработан в среде хромовая кислота-фосфорная кислота в алюминиевом полосовом стане.

Используемая в примере 22 жесть имеет оловянное покрытие массой 0,5 г/м2 и 2,8 г/м2.

Примечание к табл. 3.

а. Во внешнем пятимикронном слое содержится 5000 ч/млн синтетической окиси кремния.

в. В центральном толщиной 29 микрон слое содержится 20% тонирующей двуокиси титана, во внешнем толщиной 5 микрон слое содержится 8% двуокиси титана и 5000 ч/млн синтетической двуокиси кремния.

Проведение покрытий из полимерных пленок, наслоенных на изделия примеров 25-51, проверено испытанием изделий в различных испытаниях, в том числе следующих.

Получение двойного шва.

Концы (донышко и крышка) консервных банок диаметром 73 мм получают из ламината и изгибают. Концы сваривают плотным швом с помощью обычной сварочной машины для сварки концов.

Покрытия исследуют на волокнистость, образование царапин или повреждаемость. Поверхность покрытий испытывают погружением в подкисленный сульфат меди на две минуты и визуальным обследованием на предмет отложений меди.

Формуемость.

Формуемость выявляют для поверхностного слоя покрытия после получения консервных банок. Поверхности исследуют так, как описано выше в разделе "Получение двойного шва".

Защита.

Защитные свойства измеряют в ускоренных испытаниях, моделирующих упаковку с агрессивными продуктами в течение 6-12 месяцев, определении значений показателя эмалирования и испытании на истинное время хранения с особыми продуктами.

Типичные ускоряющие среды: уксусная кислота (1,5%), хлорид натрия (1%) в воде; лимонная кислота (0,63%), хлорид натрия (1%), яблочная кислота (0,42% ), вода (рН 4,3).

Типичные условия испытания: выдерживание один час при 121оС хранение 24 ч.

Элементы или консервные банки исследуют после испытания и степень коррозии сравнивают с контейнерами, имеющими обычные покрытия.

Значения показателя эмалирования: раствор хлорида натрия 6,4, вольта, контрольный ток, приемлемый предел в 2 мА.

Герметизация концов.

Покрытые полимером концы сваривают или обжимают в случае колпачков для клапанов с их соответствующими частями или элементами без использования футеровочных соединений. Баллончики заполняют продуктом и в них создают давление. Проводят измерение потерь массы с целью сравнения скорости потерь пропеллента по сравнению с обычными компонентами, имеющими футеровочные соединения. Скорость потерь ниже обычной считается приемлемой.

Некоторые улучшенные свойства изделий примеров 25-51 отражены ниже.

Примеры Свойства

25-31 Хорошая защита внешним двойным швом и хорошие защитные свойства.

28, 29, 31 Привлекательная белая окраска поверхности.

32-34, 51 Хорошая формуемость и хорошие защитные свойства

32, 33 Привлекательная белая окраска поверхности

35-38 Хорошая защита внешним двойным швом и хорошие защитные свойства

35 Концы консервных банок не требуют футеровочных соединений

39, 40 Хорошая формуемость и хорошие защитные свойства

41-43 Колпачки не требуют футеровочных соединений. Прекрасные защитные свойства.

44 Коническая часть не требует футеровочных соединений

45 Привлекательная белая окраска внешнего слоя.

46, 50 Привлекательная белая окраска внешнего слоя

48, 49 Корпус не требует футеровочных соединений.

Таким образом, ламинированный материал по изобретению и способ его получения обеспечивают одновременное термонаслаивание разнородных пленок на обе стороны металлического листа, что упрощает технологию изготовления материала и изделий на его основе, при этом исключается повреждение наружной поверхности пленок.

Использование: для изготовления корпуса и концов (донышко, крышка) консервных банок для пищевых продуктов и напитков. Сущность: ламинированный материал представляет собой металлический лист (электролитически покрытая хромом сталь, белая жесть, низкоуглеродистая сталь, алюминий или его сплав), на одну из сторон которого нанесена композиционная пленка, содержащая внешний слой из пленки на основе линейного полиэфира, включающего звенья этилентерефталата с температурой плавления выше 220°С и внутренний адгезионный слой, на другую сторону листа нанесена полимерная пленка на основе полиолефина. Внутренний адгезионный слой выполнен из аморфного сополимера этилентерефталата и этиленизофталата при их мольном соотношении 80 20 или сополиэфира этиленликоля, ди(гидроксиметил)циклогексана и терефталевой кислоты, с температурой размягчения ниже 150°С и температурой плавления 180 210°С. Пленка на основе полиолефина выполнена из полимера, выбранного из группы, включающей полиэтилен, полипропилен, сополимер или блоксополимер этилена и пропилена, сополимер этилена и винилацетата, модифицированных прививкой малеинового ангидрида, сополимер этилена и (мет) акриловой кислоты. Нанесение полимерных слоев осуществляют одновременным термонаслаиванием, при этом металлический лист нагревают на первой стадии до температуры 140 190°С, достаточной для размягчения полимерных пленок и контакта их с металлическим листом, но ниже температуры, при которой происходит повреждение внешней поверхности полиолефиновой пленки. Полученный ламинированный материал повторно нагревают на второй стадии с помощью индукционного устройства или устройства для инфракционного нагрева до температуры, достаточной для взаимодействия и связывания с поверхностью металлического листа каждой из полимерных пленок. Выдерживают при этой температуре по крайней мере 1 с, затем материал быстро охлаждают. При изготовлении ламинированного материала обеспечивается одновременное термонаслаивание разнородных пленок, что упрощает технологию. 2 с. и 23 з.п. ф-лы, 3 табл. 12 ил.

6. Материал по пп. 1 5, отличающийся тем, что пленка из полиолефина выполнена из полимера, выбранного из группы, включающей полиэтилен, полипропилен, сополимер или блок-сополимер этилена и пропилена, модифицированных прививкой 0,05 0,5% предпочтительно 0,1 0,25% массы полимера малеинового ангидрида.

20. Способ по пп.12 19, отличающийся тем, что пленка из полиолефина выполнена из полимера, выбранного из группы, включающей полиэтилен, полипропилен, сополимер или блок-сополимер этилена и пропилена, модифицированных прививкой 0,05 0,5% предпочтительно 0,1 0,25% массы полимера, малеинового ангидрида.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Передача с гибким тяговым органом | 1938 |

|

SU55036A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1995-07-25—Публикация

1989-06-05—Подача