Настоящее изобретение относится к способу получения ламината, который содержит два субстрата, склеенные между собой с помощью полимерного клея, причем один из субстратов включает этиленовый или пропиленовый полимер.

Хорошо известно, что полиолефины не обладают адгезионной способностью по отношению к полярным материалам, таким как металлы, бетон и полярные смолы. Существуют различные методы повышения адгезии, основанные либо на модификации полиолефинов, либо на нанесении адгезива между полиолефином и полярным субстратом.

В патенте США 4 599 385 раскрыты графт-сополимеры, в которых на кристаллическую поли(пропиленбутеновую) основную цепь привиты малеиновая кислота или ангидрид малеиновой кислоты. Такой графт-сополимер может быть использован в качестве слоя праймера между полярным субстратом и неполярным полипропиленом или он может быть смешан с полипропиленом, и эта смесь может быть непосредственно использована. Если графт-сополимер используется в качестве слоя праймера, то его обычно наносят на полярный субстрат в качестве порошкового покрытия и крепят к полярному субстрату в процессе нагревания и плавления при формовании непрерывной пленки. В другом варианте, графт-сополимер может быть растворен в горячем растворителе и нанесен кистеванием или распылением. Нанесение полипропиленового слоя на покрытый полимерным адгезивом субстрат может быть осуществлено методом экструзии покрытия или ламинированием с предварительно формованной пленкой.

Согласно патенту США 4 599 385 предпочтительным является порошкообразное покрытие с последующим плавлением. Однако для нанесения порошкообразного покрытия требуется специальное оборудование, а типы материалов ограничиваются теми, на которые может быть нанесено такое порошкообразное покрытие. В другом варианте, когда графт-сополимер смешивают с полипропиленом и эту смесь наносят непосредственно, то для достижения достаточной адгезии необходимы более высокие количества графт-сополимера. Для получения ламинатов полипропилена и пленок на основе полярных полимеров с использованием в качестве адгезива графт-сополимера рекомендованы методы соэкструзии. При использовании этих методов слои расплавленного полипропилена, графт-сополимера и полярного полимера одновременно экструдируют с образованием многослойного листа. Естественно, эти методы ограничиваются использованием термопластичных полимеров, которые можно соэкструдировать.

В патенте США 4 198 327 раскрыта композиция, обладающая улучшенной адгезией к твердым полярным материалам. Такая композиция содержит (А) от 99 до 70 массовых частей модифицированного кристаллического полиолефина, содержащего прививки мономера, выбранного из числа ненасыщенных карбоновых кислот и их ангидридов, сложных эфиров, амидов, имидов и солей-металлов и (Б) 1-30 массовых частей углеводородного эластомера. Такая полиолефиновая композиция может быть соединена с полярным материалом путем их нагревания таким образом, что, по крайней мере, полиолефиновая композиция плавится, и последующим соединением их вместе под давлением. Когда полярный материал не является термопластичным, расплавленную композицию можно нанести в виде покрытия или ламинировать с полярным материалом. Однако в этом патенте США не упоминается о том, как достичь адгезии между полярным материалом и немодифицированным полиолефином.

Патент США 5 302 418 раскрывает способ нанесения покрытия на полипропиленовую или полиэтиленовую поверхность из полипропилена или полиэтилена с прививками малеиновой кислоты, который содержит от 0,5 до 10 массовых процентов, предпочтительно не менее 4 массовых процентов, малеиновой кислоты. В этом процессе поверхность покрывают присадкой, содержащей графт-сополимер и растворитель, при температуре нанесения покрытия, достаточной, чтобы графт-сополимер остался растворенным в этом растворителе, а именно при 85-100oC. Такая присадка содержит от 2 до 15 массовых процентов, предпочтительно от 3 до 10 массовых частей сухого остатка. Растворителем является ароматический растворитель, такой как толуол. Эта присадка должна быть достаточно горячей, чтобы сополимер оставался растворенным в растворителе присадки, до тех пор, пока этот сополимер не соединится с поверхностью. Этот процесс используют главным образом для нанесения покрытий на полипропиленовые волокна.

В Европейской патентной заявке ЕР-0 407 666 A1 раскрыт способ обработки поверхности вулканизованного формового резинотехнического изделия, изготовленного из полиолефина. Для изготовления формового изделия используют ЭПДМ каучук, полученный сополимеризацией этилена, альфа-олефина и диолефина, и смешивают его с мягчителем, наполнителем и вулканизующим агентом. Смесь формуют в изделия требуемой конфигурации на экструдере. Резины на основе ЭПДМ каучука используют для производства автомобильных формовых изделий. Такие изделия обычно окрашены. Для того чтобы повысить адгезию краски к формовым изделиям, эти изделия обрабатывают раствором модифицированного полимера, имеющего характеристическую вязкость в органическом растворителе не менее 0,3. Полимер модифицируют графт-сополимеризацией этиленпропиленового сополимера с малеиновой кислотой или ее ангидридом. Содержание пропилена составляет от 10 до 90 мольных процентов, особенно от 20 до 80 мольных процентов. Концентрация модифицированного полимера составляет от 10 до 100 кг/м3 растворителя, предпочтительно от 20 до 60 кг/м3 растворителя. После такой обработки поверхности формовое вулканизованное резинотехническое изделие далее покрывают краской или другим покровным материалом на основе смолы методом электростатического нанесения покрытия, распылением или кистеванием. Патент США 4 299 754 предлагает раствор аналогичного модифицированного графт-полимера в качестве агента для обработки поверхности готовых изделий из полиолефинов, таких как автомобильные бамперы. Содержание пропилена в модифицированном графт-полимере составляет от 50 до 75 мольных процентов.

В патенте США 4 058 647 раскрыто, что сложный полиэфир, полиамид или гидролизованный сополимер этиленвинилацетата может быть ламинирован с полимерной композицией, содержащей как модифицированный, так и немодифицированный полиолефин и каучуковую компоненту. Модифицированный полиолефин модифицирован ненасыщенной кислотой или ангидридом. Ламинат получают в виде листового материала прессованием из расплава вышеназванных материалов или ламинированием способом формования с раздувом. Патент США 4 588 648 раскрывает, что слои полипропилена и найлона могут быть ламинированы через слой адгезива, включающего смесь непривитого полипропилена и графт-сополимера малеинового ангидрида и олефинового полимера. Такой ламинат получают методом соэкструзии.

Однако все известные способы не пригодны для получения ламинатов, которые содержат природные или синтетические материалы, которые не могут быть или которые не следует плавить, такие как кожа, хлопок, джут или синтетическая кожа.

Одной из целей настоящего изобретения является обеспечение нового способа получения ламината, который содержит два субстрата, соединенные друг с другом посредством полимерного клея, и один из субстратов содержит этиленовый или пропиленовый полимер.

Например, в обувной промышленности существует большая потребность в способах, пригодных для производства ламинатов (многослойных материалов), которые содержат первый субстрат: который нельзя или не следует плавить в процессе производства ламината, такой как резина, кожа, искусственные волокна или синтетические смолы, подобные синтетической коже или полиамиду, и который содержит этиленовый или пропиленовый полимер в качестве второго субстрата.

Соответственно, вторая цель настоящего изобретения - это новый способ получения вышеназванного ламината, в котором не предусмотрено использование процесса соэкструзии.

Одним из аспектов настоящего изобретения является способ получения ламината, содержащего первый субстрат (I) и второй субстрат (II), в состав которого входит этиленовый или пропиленовый полимер и который адгезионно соединен с первым субстратом посредством полимерного адгезива, отличающийся тем, что этот способ включает следующие стадии:

А) нанесение на первый субстрат (I) полимерного адгезива, содержащего органический растворитель и этиленовый или пропиленовый полимер, имеющий привитые к нему ненасыщенную карбоновую кислоту или ее ангидрид, сложный эфир, амид, имид, соль металла.

Б) инжекционное формование этиленового или пропиленового полимера и необязательно добавок на покрытый праймером субстрат (I).

Другой аспект настоящего изобретения - это ламинат, который получен в соответствии с вышеназванным способом.

Предпочтительный аспект настоящего изобретения - это обувь, полученная в соответствии с вышеназванным способом.

Полученные ламинаты характеризуются отличной адгезией между вторым субстратом, который содержит этиленовый или пропиленовый полимер, и первым субстратом, который может быть полярным. Способ настоящего изобретения очень эффективен. Особым преимуществом способа настоящего изобретения является то, что клей наносится не в виде порошкообразного слоя, а в качестве расплава или горячего раствора на субстрат. Такие методы предлагаются в известных решениях, но они неудобны.

На стадии (А) способа настоящего изобретения полимерный адгезив наносят на первый субстрат (I). Этиленовый или пропиленовый полимер в полимерном адгезиве действует как полимерный клей и содержит привитые ненасыщенную карбоновую кислоту или ее ангидрид, сложный эфир, амид, имид, соль металла, далее по тексту обозначенными как "прививаемое соединение". Прививаемым соединением предпочтительно является алифатическая ненасыщенная дикарбоновая кислота или ее ангидрид, сложный эфир, амид, имид или соль металла такой кислоты. Карбоновая кислота предпочтительно содержит до 6, более предпочтительно до 5, атомов углерода. Соли щелочных металлов являются предпочтительными солями. Примерами ненасыщенных карбоновых кислот являются малеиновая кислота, фумаровая кислота, итаконовая кислота, акриловая кислота, метакриловая кислота, кротоновая кислота и цитраконовая кислота. Примерами производных ненасыщенных карбоновых кислот являются малеиновый ангидрид, цитраконовый ангидрид, итаконовый ангидрид, метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, бутилакрилат, бутилметакрилат, глицидилакрилат, глицидилметакрилат, моноэтилмалеат, диэтилмалеат, монометилфумарат, диметилфумарат, монометилитаконат, диэтилитаконат, акриламид, метакриламид, мономалеамид, дималеамид, N, N-диэтилмалеамид, N-монобутилмалеамид, N, N-дибутилмалеамид, монофумарамид, дифумарамид, N-моноэтилфумарамид, N, N- диэтилфумарамид, N-монобутилфумарамид, N, N-дибутилфумарамид, малеимид, N-бутилмалеимид, N-фенилмалеимид, акрилат натрия, метакрилат натрия, акрилат калия и метакрилат калия. Малеиновый ангидрид является предпочтительным прививаемым соединением. Одно или несколько, предпочтительно одно, прививаемое соединение прививается к этиленовому или пропиленовому полимеру.

Содержание привитого соединения в этиленовом или пропиленовом полимере предпочтительно лежит в диапазоне от 0,05, более предпочтительно от 0,5 и наиболее предпочтительно от 0,8, предпочтительно до 15, более предпочтительно до 10, и наиболее предпочтительно до 2 массовых процентов в расчете на общую массу привитого этиленового или пропиленового полимера.

Привитой этиленовый или пропиленовый полимер, а также этиленовый или пропиленовый полимер, использованный для прививки, предпочтительно имеет плотность до 0,902 г/см3, более предпочтительно от 0,850 до 0,902 г/см3, наиболее предпочтительно от 0,860 до 0,890 г/см3, особенно от 0,865 до 0,880 г/см3. Однако следует понимать, что в результате прививки плотность полимера слегка изменяется. В случае этиленовых полимеров установлено, что плотность полимера является важным параметром с точки зрения придания праймеру достаточной механической прочности и гибкости и для достижения достаточной растворимости привитого этиленового полимера в органическом растворителе.

Под термином "этиленовый или пропиленовый полимер" подразумевается этиленовый полимер, пропиленовый полимер, смесь различных этиленовых полимеров, смесь различных пропиленовых полимеров или смесь, по крайней мере, одного этиленового полимера и, по крайней мере, одного пропиленового полимера. Предпочтительные этиленовые полимеры и пропиленовые полимеры рассмотрены ниже.

Этиленовый или пропиленовый полимер предпочтительно имеют кристалличность от 5 до 35%, более предпочтительно от 10 до 20%.

Этиленовым или пропиленовым полимером может быть этиленовый или пропиленовый гомополимер или сополимер пропилена, по крайней мере, с одним C4-C20 альфа-олефином и/или C4-C18-диолефином. Предпочтительно этиленовым полимером является сополимер этилена и, по крайней мере, одного С3-С20-альфа-олефина и/или C4-C18- диолефина. Наиболее предпочтительно этиленовым полимером является сополимер этилена и С3-С20-альфа-олефина, имеющего плотность до 0,902 г/см3. Использованный в данном тексте термин "сополимер" относится к полимерам, полученным полимеризацией, по крайней мере, двух различных мономеров.

Таким образом, общий термин сополимер охватывает сополимеры, обычно используемые для обозначения полимеров, полученных из двух различных мономеров, и полимеров, полученных более чем из двух различных мономеров. Сополимер может быть статистическим или блок-сополимером.

Предпочтительные альфа-олефины содержат от 4 до 10 атомов углерода, из которых наиболее предпочтительными являются 1-бутен, 1-гексен, 4-метил-1-пентен и 1-октен. Предпочтительными диолефинами является изопрен, бутадиен, 1,4-пентадиен, 1,4-гексадиен, 1,5-гексадиен, 1,7-октадиен, 1,9- декадиен, дициклопентадиен, метилен-норборнен и 5-этилиден-2- норборнен. Сополимеры могут содержать другие сомономеры, такие как C2-C20 ацетиленненасыщенный мономер.

Праймер наиболее предпочтительно содержит статистический или блочный сополимер этилена и С4-С10-альфа-олефина, наиболее предпочтительно сополимер этилена и 1-бутена, 1-гексена, 4-метил-1-пентена или 1-октена. Содержание пропилена предпочтительно составляет более 50%, более предпочтительно от 60 до 90%, наиболее предпочтительно от 70 до 80%, в расчете на общую массу полимера.

Для прививки могут быть использованы известные этиленовые полимеры, которые предпочтительно имеют плотность в вышеуказанном диапазоне значений. Одним из используемых типов этиленовых полимеров является линейный сополимер этилена и альфа-олефина, имеющего не менее четырех атомов углерода, который характеризуется узким молекулярно-массовым распределением, статистическим распределением звеньев сомономера вдоль полимерной цепи и индексом гомогенности не менее 75. Такие полимеры описаны Elston в патенте США 3 645 992. Другие приемлемые для использования этиленовые полимеры и способы их получения описаны в патенте США 5 324 800. Они имеют среднемассовую молекулярную массу от 500 до 1 400 000, предпочтительно от 1000 до 500 000, и молекулярно-массовое распределение Mw/Mn от 1,5 до 4,0. Они представляют собой линейные сополимеры этилена и С3-С20-альфа-олефинов. Другие пригодные для использования полимеры описаны в патенте США 4 429 079. Они являются статистическими сополимерами этилена и альфа-олефинов, содержащих от 3 до 10 атомов углерода, которые имеют индекс расплава от 0,1 до 50 г/10 минут, предпочтительно 1-30 г/10 минут, плотность 0,870-0,900 г/см3, предпочтительно от 0,875 до 0,895 г/см3, кристалличность, определенную рентгенографически, от 5 до 40%, предпочтительно от 7 до 30%, точку плавления от 40oC до 100oC, предпочтительно от 60oC до 90oC, и содержание этилена 85-95 мольных процентов. Этиленовые полимеры включают те полимеры, которые продаются под торговой маркой TAFMER (Торговая марка фирмы "Mitsui Petrochemical") И EXACT (Торговая марка фирмы "Exxon Chemical"), особенно те, которые имеют плотность до 0,902 г/см3.

Наиболее предпочтительные сополимеры этилена и, по крайней мере, одного С3-С20-альфа-олефина и/или C1-C18-диолефина, на которые прививается вышеуказанное прививаемое соединение, в основном представляет собой линейные этиленовые полимеры, которые характеризуются следующими показателями:

i) от 0,01 до 3 длинноцепочечных разветвлений на 1000 атомов углерода полимерной цепи

ii) отношение индекса течения расплава, I10/I2 ≥ 5,63;

iii) молекулярно-массовое распределение, Mw/Mn, описываемое уравнением (Mw/Mn) ≤ (I10/I2)-4,63,

и iv) критическое напряжение сдвига в начале разрушения массы расплава больше 4 • 106 дин/см2 или критическая скорость сдвига в начале разрушения поверхности расплава, по крайней мере, на 50% больше, чем критическая скорость сдвига в начале разрушения поверхности расплава линейного этиленового полимера, имеющего примерно такой же индекс расплава Mw/Mn.

В значительной степени линейные этиленовые полимеры и способы их получения описаны более подробно в патентах США 5 272 236 и 5 278 272.

В значительной степени линейные этиленовые полимеры содержат от 0,01, предпочтительно от 0,05 до 3, предпочтительно до 1, длинноцепочечных разветвлений на 1000 атомов углерода полимерной цепи. Длинноцепочечные разветвления определяются здесь как отрезки цепи длиной не менее примерно 6 атомов углерода, выше которой длину нельзя определить методом ЯМР спектроскопии. Длинноцепочечное разветвление может иметь такую же длину, как и сама полимерная цепь. Для сополимеров этилена/альфа-олефинов длинноцепочечное разветвление имеет, по крайней мере, на один атом углерода больше, чем короткоцепочечное разветвление, что является следствием введения альфа-олефина(ов) в полимерную цепь. Эмпирический эффект, обусловленный присутствием длинноцепочечного разветвления в значительной степени линейных этилен/альфа-олефиновых сополимерах, проявляется в улучшенных реологических свойствах.

Существуют известные методы, используемые для определения наличия длинноцепочечных разветвлений в этиленовых полимерах, в том числе и в этилен/1-октеновых сополимерах. Двумя такими методами являются гельпроникающая хроматография в сочетании с детектором лазерного светорассеяния под низкими углами (GPC-LALLS) и гельпроникающая хроматография в сочетании с дифференциальным вискозиметром (GPC-DV). Использование этих методов для определения длинноцепочечных разветвлений и лежащие в их основе теории хорошо представлены в литературе. CM. Zimm, G. H. , Stockmayer, W. H. , J. Chem. Phys. , 17, 1301 (1949); Rudin, A. , Modern Methods of Polymer Characterization, John Wiley & Sons, New York (1991) pp. (103- 112).

В отличие от термина "в значительной степени линейный" термин "линейный" означает, что в полимере отсутствуют измеряемые или определяемые (экспериментально) длинноцепочечные разветвления, т. е. полимер замещен в среднем менее 0,01 длинноцепочечными разветвлениями/1000 атомов углерода.

Под "индексом расплава" или "I2" подразумевается индекс расплава, измеренный в соответствии с методом ASTM D-1238, Условие 190oC/2,16 кг. "I10" измеряют в соответствии с методом ASTM D-1238, Условие 190oC/10 кг. Индекс расплава I2 в значительной степени линейного этиленового полимера обычно составляет от 0,01 г/10 минут до 1000 г/10 минут, предпочтительно от 0,01 г/10 минут до 100 г/10 минут. Отношение индекса течения расплава, т. е. I10/I2 составляет, по крайней мере, 5,63, предпочтительно, по крайней мере, 6, более предпочтительно 7, и практически не зависит от индекса полидисперсности, в отличие от традиционных полиэтиленов, которые характеризуются зависимостью индекса течения расплава от показателя полидисперсности. Эта зависимость представлена на Рисунке 2 патента США 5 272 236.

Показатель полидисперсности в значительной степени линейных этиленовых полимеров (т. е. молекулярно-массовое распределение или отношение среднемассовой молекулярной массы к среднечисленной молекулярной массе (Мw/Mn), определенный методом гельпроникающей хроматографии, определяется уравнением (Mw/Mn) ≤ (I10/I2)-4,63. Предпочтительно показатель полидисперсности меньше 3,5, более предпочтительно от 1,5 до 2,5.

Кроме того, в значительной мере линейные этиленовые полимеры, особенно в значительной степени линейные этиленовые полимеры, имеют показатель критического напряжения сдвига в начале разрушения расплава по массе, определенный газо-экструзионной реометрией, больше 4 • 106 дин/см, или характер газо-экструзионной реологии таков, что критическая скорость сдвига в начале разрушения поверхности расплава для в значительной степени линейного этиленового полимера, по крайней мере, на 50% больше, чем критическая скорость сдвига в начале разрушения поверхности расплава для линейного этиленового полимера, где в значительной степени линейный этиленовый полимер и линейный этиленовый полимер содержат тот же сомономер или сомономеры, линейный этиленовый полимер имеет I2, Mw/Mn и плотность в пределах 10% соответствующей величины, характерной для в значительной степени линейного этиленового полимера, и где соответствующие критические скорости сдвига в значительной степени линейного этиленового полимера и линейного этиленового полимера измеряются при одинаковой температуре расплава с использованием газо-экструзионного реометра.

Определение критической скорости сдвига и критического напряжения сдвига касательно разрушения расплава, а также другие реологические свойства осуществляются с помощью газо-экструзионного реометра (GER). Газо-экструзионный реометр описан M. Shida, R. N. Shroff, L. V. Cancio Polymer Engineering Science, Vol. 17, N 11, p. 770 (1977); "Rheometers for Molten Plastics" by John Dealy, published by Van Nostrand Reinhold Co. (1982), pp. 97-99.

В значительной степени линейный этиленовый полимер имеет единственный пик плавления, определенный методом дифференциальной сканирующей калориметрии, ДСК, в пределах между -30oC и 150oC. Единственный пик плавления может иметь, в зависимости от чувствительности измерительного оборудования, "плечо" или "горб" на нижней ветви плавления, который составляет менее 12%, обычно менее 9% и более типично менее 6%, от общей теплоты плавления полимера.

Методы прививки вышеназванных прививаемых соединений к вышеописанному непривитому этиленовому или пропиленовому полимеру хорошо известны и описаны, например, в патентах США 4 739 017 и 4 762 890.

Полимерный адгезив, используемый при осуществлении способа настоящего изобретения, содержит (А) один или несколько вышеописанных привитых этиленовых или пропиленовых полимеров и (Б) органический растворитель, отличающийся тем, что общее количество привитого этиленового полимера и/или пропиленового полимера (ов) составляет не менее 1%, в расчете на общую массу (А) и (Б). Предпочтительно полимерный адгезив содержит от 2%, более предпочтительно от 3%, предпочтительно до 30%, более предпочтительно до 20% и наиболее предпочтительно до 10%, привитого этиленового полимера и/или пропиленового полимера (А), в расчете на общую массу (А) и (Б).

Примерами органических растворителей, которые используются в полимерном адгезиве, являются ароматические углеводороды, такие как бензол, толуол или ксилол; алифатические углеводороды, такие как гексан, гептан, октан или декан; циклические углеводороды, такие как циклогексан или метилциклогексан; растворители, образующие связь по среднему атому водорода, такие как метилэтилкетон, тетрагидрофуран или третичный бутанол; или хлорированные углеводороды, такие как трихлорэтилен, перхлорэтилен, дихлорэтилен, дихлорэтан или хлорбензол. Предпочтительными являются ароматические углеводороды, особенно алкилзамещенные ароматические углеводороды. Полимерный адгезив может содержать смесь органических растворителей.

Суммарная масса привитого этиленового и/или пропиленового полимера (ов) (А) и органического растворителя (ей) (Б) составляет не менее 80%, более предпочтительно не менее 90%, даже еще более предпочтительно не менее 95%, в расчете на общую массу полимерного адгезива. Наиболее предпочтительно, когда полимерный адгезив в значительной степени состоит из этиленового и/или пропиленового полимера (ов) (А) и органического растворителя (ей) (Б).

Полимерный адгезив, используемый при осуществлении способа настоящего изобретения, может содержать один или несколько других компонентов, таких как дополнительный адгезив, повышающая клейкость смола, стабилизатор, например известные УФ стабилизаторы или теплостабилизаторы, и/или один или несколько непривитых этиленовых и/или пропиленовых полимеров, таких как те, что описаны выше.

Повышающей клейкость смолой обычно является алифатическая смола, политерпеновая смола, гидрированная смола или смешанная алифатическая ароматическая смола. Примеры повышающих клейкость смол включают те смолы, что продаются под торговой маркой ESCOREZ (Exxon Chemical Co. ), PICCOTAC, PICCOVAR, PICCOLYTE (Hercules, Ink. ), WINGTACK (Goodyear) и ZONAREZ (Аризона). Если полимерный адгезив, используемый при осуществлении способа настоящего изобретения, содержит дополнительный адгезив, его количество предпочтительно составляет до 15%, более предпочтительно от 0,5 до 10%, наиболее предпочтительно от 1 до 5% , в расчете на общую массу полимерного адгезива. Адгезивом может быть, например, одно- или двухкомпонентный адгезив. Примеры пригодных для использования адгезивов включают эпоксидные смолы, уретаны, латексы, акрилаты, растворные эластомерные герметики, камеди и полисиликоны. Предпочтительным дополнительным адгезивом является изоцианатное соединение или преполимер, предпочтительно ди- или триизоцианатное соединение или преполимер, такой как трис(4-изоцианатофенил)тиофосфат, толуолдиизоцианат, метилен ди-п-фениленизоцианат или его уретановые преполимеры. Примеры промышленно доступных полиизоцианатных соединений или преполимеров включают VKFE (производства Fratelli Zucchini s. r. l), DESMODUR RF'-E (Торговое название Miles lnc. ), PAPI полимерный МДИ (Торговая марка The Dow Chemical Co. ) И UPACO 3570 (Производства Worthen Industries, UPACO Division).

Включение в состав полимерного адгезива повышающей клейкость смолы или дополнительного адгезива является преимущественным, если, например, первый субстрат (I) содержит синтетическую смолу, такую как ПВХ (синтетическая кожа), или синтетические волокна, такие как полиамидные или полиэфирные. Если второй субстрат (I) содержит натуральную смолу или натуральные волокна, такие как хлопковые или джутовые волокна, вышеописанный привитой этиленовый или пропиленовый полимер предпочтительно является единственным адгезивом, входящим в состав полимерного адгезива. Полимерный адгезив готовят смешением привитого этиленового или пропиленового полимера или их смеси и необязательно добавок с органическим растворителем (ями), предпочтительно при температуре от 10oC до 150oC, более предпочтительно от 20oC до 100oC, для того, чтобы растворить привитой этиленовый или пропиленовый полимер. Может оказаться полезным перемешивание смеси, например, в течение 30-90 минут.

По крайней мере, вышеописанные предпочтительные привитые сополимеры этилена и, по крайней мере, одного С3-С20-альфа-олефина и/или С4-С18-диолефина, которые имеют плотность до 0,902 г/см3, обладают достаточной растворимостью в органическом растворителе, чтобы остаться растворенными, даже если температура полимерного адгезива понижается до комнатной температуры или слегка повышенной температуры. Это обеспечивает значительное преимущество, потому что отпадает необходимость в специальных мерах предосторожности, чтобы поддерживать праймер горячим и наносить его на горячий субстрат.

На стадии (А) способа настоящего изобретения полимерный адгезив можно нанести на первый субстрат (I) любым удобным способом, например кистеванием, погружением или распылением. Полимерный адгезив предпочтительно имеет температуру менее 80oC, более предпочтительно от 10oC до 80oC, наиболее предпочтительно от 15oC до 60oC, при нанесении его на первый субстрат (I). Когда концентрация привитого этиленового или пропиленового полимера в полимерном адгезиве высока и, соответственно, вязкость полимерного адгезива высока, может оказаться целесообразным наносить полимерный адгезив на субстрат (I) при более высокой температуре.

Первый субстрат (I) может включать в свой состав или состоять в значительной степени из широкого ряда материалов, особенно полярных материалов, например металла, такого как алюминий, железо, латунь или гальваническое (оцинкованное) железо; неорганических материалов, таких как стекло, цемент или асбест, или природных материалов, таких как древесина. Однако предпочтительными материалами являются синтетические или натуральный каучуки, синтетические кожи, такие как ПВХ, натуральные кожи подобно коже типа "нубук", брезент, замша или зернистая кожа, материалы, полученные из натуральных волокон, такие как хлопчатобумажные или другие целлюлозные материалы, лен или джут, или материалы, полученные из синтетических смол или синтетических волокон, такие как полиамиды, препочтительно найлон 6, найлон 10, найлон 11, найлон 12, найлон 66 или найлон 610, полиэфиры, такие как полиэтилентерефталаты или полибутилентерефталаты, поликарбонаты, полиуретаны, продукты омыления этилен/винилацетатного сополимера, эпоксидные смолы, винилхлоридные смолы, винилиденхлоридные смолы, полиметилметакрилат или их смеси. Первый субстрат (I) может состоять из одного или нескольких слоев, и каждый слой может состоять из одного или нескольких материалов. Количество полимерного адгезива, которое наносят на первый субстрат, обычно составляет от 1 до 100 г/м2 поверхности первого субстрата, предпочтительно от 10 до 90 г/м2, более предпочтительно от 30 до 80 г/см2.

Обычно полимерным адгезивом покрывают, по крайней мере, частично одну из поверхностей. После нанесения покрытия часть или все количество растворителя, входящего в состав полимерного адгезива, можно выпарить, хотя, как правило, в высушивании покрытого полимерным адгезивом субстрата (I) необходимости нет.

Перед нанесением вышеописанного полимерного адгезива на первый субстрат (I) на этот первый субстрат (I) можно нанести дополнительный вышеописанный адгезив или повышающую клейкость смолу как таковую или растворенную в растворителе. Однако предпочтительно, если на первый субстрат (I) наносится только вышеописанный полимерный адгезив до того, как второй субстрат (II) наносится на этот первый субстрат методом инжекционного формования. Это значит, что вышеописанный полимерный адгезив предпочтительно является единственным адгезивом, который наносят на первый субстрат (I) для склеивания двух субстратов между собой.

На стадии Б способа настоящего изобретения этиленовый или пропиленовый полимер и необязательно добавки наносится на покрытый полимерным адгезивом первый субстрат (I) методом инжекционного формования. Как результат этого, второй субстрат (II) формируется на покрытом полимерным адгезивом первом субстрате (I). Под термином "этиленовый или пропиленовый полимер" подразумевается этиленовый полимер, пропиленовый полимер, смесь различных этиленовых полимеров, смесь различных пропиленовых полимеров или смесь, по крайней мере, одного этиленового полимера и, по крайней мере, одного пропиленового полимера. Иллюстрирующими их примерами являются полипропилены, разветвленный полиэтилен низкой плотности от 0,915 до 0,940 г/см3, полиэтилен высокой плотности плотностью от 0,940 до 0,960 г/см3, линейный полиэтилен низкой плотности (LLDPE) или полиэтилен очень низкой плотности (VLDPE) с плотностью от 0,900 до 0,915 г/см3 или их смеси. Эти полимеры являются хорошо известными материалами.

Плотность непривитого этиленового или пропиленового полимера предпочтительно составляет до 0,902 г/см3, но она может быть и выше. Плотность этиленового или пропиленового полимера во втором субстрате (II) обычно составляет от 0,850 до 0,960 г/см3, более предпочтительно от 0,850 до 0,902 г/см3, наиболее предпочтительно от 0,860 до 0,890 г/см3. Предпочтительными этиленовыми и пропиленовыми полимерами являются те, которые описаны выше в качестве исходных материалов для получения привитых этиленовых и пропиленовых полимеров в полимерном адгезиве. Более предпочтительны те этиленовые полимеры, что раскрыты в патентах США 3645992; 5324800; 4 429 079 и 5 272 236 supra. Наиболее предпочтительными этиленовыми полимерами являются в значительной степени линейные этиленовые полимеры, которые более детально описаны выше.

Этиленовый или пропиленовый полимер могут быть смешаны с одной или несколькими необязательными добавками, такими как теплостабилизатор, стабилизаторы против атмосферного старения, антистатики, агенты зародышеобразования, наполнители, пигменты, красители, антипирены, вспенивающие агенты, противоблокаторы и/или масла, такие как парафиновое масло или нафтеновое масло. Помимо одного или нескольких этиленовых или пропиленовых полимеров второй субстрат может содержать один или несколько других полимеров, таких как стирольные блок-сополимеры, ПВХ, хлорированный полиэтилен, ЭВА, хлоропрен, этиленпропиленовые каучуки, ЭПДМ каучуки, натуральные каучуки, термопластичные полиуретаны или силановые привитые полиолеофины. Однако количество этиленового или пропиленового полимера (ов) предпочтительно составляет не менее 40%, более предпочтительно не менее 50%, даже более предпочтительно не менее 70%, в расчете на общую массу второго субстрата. Наиболее предпочтительно, когда второй субстрат в значительной степени состоит из одного или нескольких этиленовых или пропиленовых полимеров. В способе настоящего изобретения стадию (Б) осуществляют следующим образом.

Покрытый полимерным адгезивом субстрат (I) помещают в пресс-форму машины для инжекционного формования таким образом, что покрытые полимерным адгезивом поверхности направлены к точкам ввода. Этиленовый или пропиленовый полимер и необязательно добавки нагревают до температуры, достаточной для пластификации полимера (ов), предпочтительно до температуры от 80oC до 350oC, более предпочтительно от 100oC до 250oC, наиболее предпочтительно от 120oC до 180oC. Температура пресс-формы обычно составляет от 0oC до 80oC, более предпочтительно от 5oC до 40oC. Этиленовый или пропиленовый полимер и необязательные добавки отверждаются, и на покрытой полимерным адгезивом поверхности субстрата (I) формируется второй субстрат (II). Эта стадия обычно занимает от 5 до 300 секунд, предпочтительно от 15 до 120 секунд. Пригодные для использования машины для инжекционного формования хорошо известны. Второй субстрат (II) предпочтительно имеет толщину от 1 мм до 30 см, более предпочтительно от 4 мм до 5 см. Второй субстрат (II) может быть монолитным или вспененным, в зависимости от типа добавок, смешанных с этиленовым или пропиленовым полимером до начала процесса инжекционного формования.

Полученный ламинат далее может быть использован как таковой или направлен на дальнейшие операции, такие как нарезание его на куски требуемого размера, окрашивание, шлифование или полировка.

Ламинат, полученный в соответствии со способом настоящего изобретения, используется в различных целях, в том числе как весы для ванных комнат, основа ковров, текстильная основа деталей внутренней отделки автомобиля и наиболее предпочтительно для производства обуви типа туфель. В обуви такого типа второй субстрат (II), который содержит этиленовый или пропиленовый полимер, образует подошву обуви, тогда как первый субстрат (I) образует верхнюю часть туфель.

Следующие примеры являются только иллюстративными и ни в коей мере не ограничивают объема притязаний данного изобретения. За исключением специально указанных случаев, все части и проценты являются массовыми.

Пример 1

Для получения полимерного адгезива был использован в значительной степени линейный этиленовый полимер, имеющий плотность 0,870 г/см3 и индекс расплава 5,0 г/10 минут, который является промышленно доступным продуктом фирмы Dupont Dow Elastomers L. L. C. , выпускаемым под торговой маркой ENGAGE EG 8200 этилен-1-октеновым сополимером. На в значительной степени линейный этиленовый полимер привили 0,95 массовых процентов малеинового ангидрида. Для получения полимерного адгезива 90 частей толуола и 10 частей привитого в значительной степени линейного этиленового полимера кипятили в течение 1 часа с обратным холодильником. Полимерный адгезив охлаждают до комнатной температуры, а затем наносят на полоски кожи размером 17,5 см х 2,5 см х 0,12 см, предварительно обработанные по стандарту ДИН 53273. Обработка по стандарту ДИН 53273 включает ошкуривание кожи со средним содержанием жира (8-10 массовых процентов) с целью удаления зернистого слоя, шлифование абразивной бумагой P40 и удаление всех отходов мягкой щеткой. С помощью кисти нанесли 50 г полимерного адгезива на квадратный метр кожаных полосок. Покрытую полимерным адгезивом кожу оставили сушиться на 30 минут при 23oC. Затем покрытые полимерным адгезивом и высушенные кожаные полоски поместили в пресс-формы размером 170 мм х 170 мм х 4 мм инжекционной формовой машины ENGELTM 80. На полоски кожи осуществили впрыск композиции, состоящей из 30 частей полиолефинового эластомера (поставляемого фирмой DuPont Dow Elastomers L. L. C. ), 14 частей полиолефинового эластомера Affinity PF1140 (поставляемого фирмой The Dow Chemical Company), оба представляют собой этиленоктеновые сополимеры, 23 частей наполнителя на основе карбоната кальция, 30 частей масла Shellflex 371, поставляемого фирмой Shell, и 3 части полиэтилена высокой плотности IP90 от фирмы The Dow Chemical Company. Температура в четырех цилиндрах составляла 160oC, 160oC, 160oC и 150oC соответственно. Температура формы составляла 35oC. Давление впрыска составило 8.000 кПа, шаг червяка 68 мм, время охлаждения 40 секунд и скорость впрыска 80-80-80-80-80-80-80-40-30 мм/с. Адгезию между кожей и субстратом, полученным из этилен/1- октенового сополимера, определяли методом ДИН 53273 L (3D). Сила отслаивания составила 6H/мм.

Сравнительный Пример А

Повторили Пример 1, за исключением того, что полимерный адгезив нанесли на полоски кожи до того, как этилен/1-октеновый сополимер нанесли на полоски кожи инжекционным формованием. Сила отслаивания между кожей и субстратом, полученным из этилен/1-октенового сополимера, составила только 0,9 Н/мм.

Сравнительный Пример Б

Полимерный адгезив Примера 1 нанесли на полоску кожи и высушили, как и в Примере 1. Из той же композиции, что была использована в Примере 1 для инжекционного формования, приготовили пластину размером 8 см х 2,5 см х 0,2 см. На эту полимерную пластину нанесли 50 г праймера Примера 1 из расчета на квадратный метр площади поверхности. Покрытую полимерным адгезивом полимерную пластину оставили высыхать на 30 минут при 23oC. Затем покрытую полимерным адгезивом полимерную пластину нагрели до 80oC и прессовали на покрытой полимерным адгезивом кожаной полоске при давлении 400 кПа.

Сила отслаивания между кожей и субстратом, приготовленным из этилен/1-октенового сополимера, составила только 1,8 H/мм.

Сравнительный Пример В

5 частей в значительной степени линейного этиленового полимера, имеющего плотность 0,902 г/см3 и индекс расплава 1,0 г/10 минут, поставляемого фирмой The Dow Chemical Company под торговой маркой AFFINITY PL 1880TM, и 95 частей толуола нагревали так, как описано в Примере 1. В значительной степени линейный этиленовый полимер не был привит малеиновым ангидридом. Образовалась мутная дисперсия. При отстаивании при 19oC из этой дисперсии осадился полимер.

Сравнительный Пример Г

5 частей пропиленового сополимера, имеющего плотность 0,902 г/см3 и поставляемого фирмой Union Carbide под торговой маркой CEFOR DS4D25L, и 95 частей толуола нагревали, как описано в Примере 1. Пропиленовый полимер не был привит малеиновым ангидридом. Гомогенного раствора не наблюдали, только лишь гелевую структуру. Дисперсия и гель, полученные в соответствии со Сравнительными Примерами В и Г, не годились в качестве полимерных адгезивов в способе настоящего изобретения.

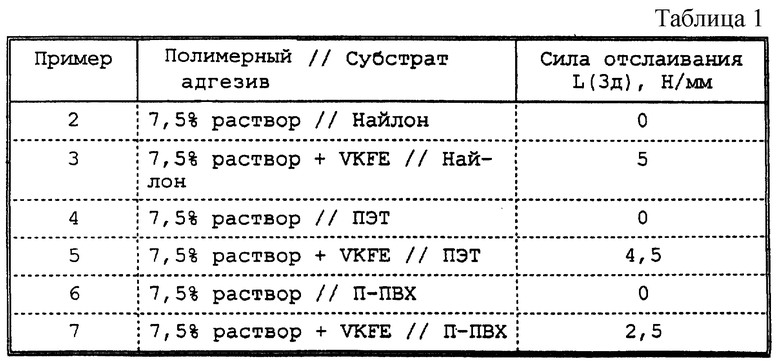

Примеры 2-7

Раствор с концентрацией 7,5% того же привитого малеиновым ангидридом в значительной степени линейного этиленового полимера, что и в Примере 1, приготовили нагреванием с обратным холодильником в течение одного часа привитого малеиновым ангидридом полимера в смеси растворителей с образованием конечной композиции 20% трет-бутанола, 9,5% толуола и 63% циклогексана. В Примерах 2, 4 и 6 в качестве праймера использовали полученный раствор. В Примерах 3, 5 и 7 после охлаждения раствора до комнатной температуры добавили 5% изоцианатного соединения VKFE, поставляемого фирмой Fratelli Zucchini s. r. 1.

Как описано в Примере 1, затем нанесли полимерный адгезив, используя кистевание, на опытные полоски из тканого синтетического материала на основе Найлона, ПЭТ и синтетической кожи П-ПВХ. До нанесения полимерного адгезива полоски ошкуривали абразивной бумагой Р40, очищали 1,1,2,2-тетрахлорэтаном и метилэтилкетоном соответственно. Покрытые полоски использовали затем в процессе инжекционного формования и испытывали так, как описано в Примере 1 (см. табл. 1).

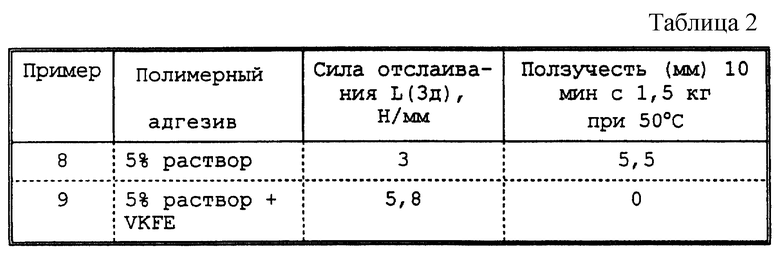

Примеры 8 И 9

5%-ный раствор того же привитого малеиновым ангидридом полимера, что и в Примере 1, приготовили путем нагревания с обратным холодильником в течение одного часа привитого малеиновым ангидридом полимера в смеси растворителей с образованием конечной композиции из 18% метилэтилкетона, 10% толуола и 67% циклогексана. В Примере 8 полученный раствор использовали как таковой в качестве полимерного адгезива.

В Примере 9 после охлаждения раствора до комнатной температуры добавили 5% изоцианатного соединения VKFE, поставляемого фирмой Frateili Zucchini s. r. l.

Как описано в Примере 1, на полоски образцов кожи высокой жирности (15-16%) с помощью кисти нанесли полимерный адгезив. Покрытые полоски использовали затем в процессе инжекционного формования и для проведения испытаний на отслаивание и ползучесть, как описано в Примере 1 (см. табл. 2).

Устойчивость к старению адгезионной связи является важным для кож высокой жирности, где адгезионные свойства могут снижаться вследствие воздействия жира на адгезионную связь. Результаты испытаний на ползучесть по методу ДИН 53273 после старения были следующие (см. табл. 3).

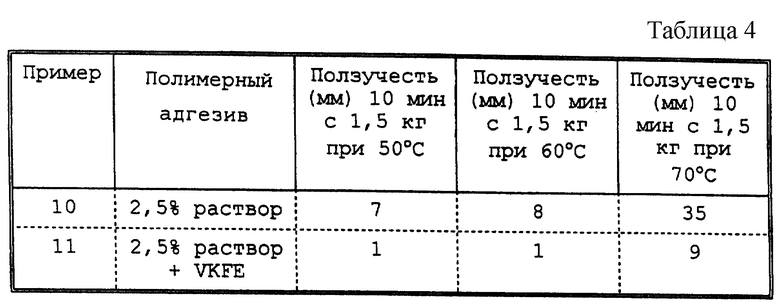

Примеры 10 и 11

2,5%-ный раствор того же привитого малеиновым ангидридом полимера, что и в Примере 1, приготовили кипячением в течение одного часа привитого малеиновым ангидридом полимера в толуоле. В Примере 10 раствор использовали как таковой в качестве полимерного адгезива. В Примере 11 после охлаждения раствора до комнатной температуры добавили 5% изоцианатного соединения VKFE, поставляемого промышленности фирмой Fratelli Zucchini s. r. 1.

Как описано в Примере 1, этот полимерный адгезив нанесли затем с помощью кисти на полоски образцов кожи средней жирности. Покрытые полоски использовали в процессе инжекционного формования и испытали, как описано в Примере 1 (см. табл. 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСПЕНЕННЫЕ ПРОКЛАДКИ, ПОЛУЧАЕМЫЕ ИЗ ГОМОГЕННЫХ ОЛЕФИНОВЫХ ПОЛИМЕРОВ | 1997 |

|

RU2179563C2 |

| СОВМЕЩЕННАЯ СМЕСЬ ОЛЕФИНОВЫХ ПОЛИМЕРОВ И МОНОВИНИЛИДЕНОВЫХ АРОМАТИЧЕСКИХ ПОЛИМЕРОВ | 1995 |

|

RU2144549C1 |

| КОВЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ ГОМОГЕННО РАЗВЕТВЛЕННОГО ПОЛИМЕРА ЭТИЛЕНА | 1998 |

|

RU2188265C2 |

| ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ СМЕСЕЙ ПОЛИЭТИЛЕНА | 1994 |

|

RU2158280C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ СОПОЛИМЕРОВ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНОВ, КОМПОЗИЦИЯ СОПОЛИМЕРОВ ЭТИЛЕНА И АЛЬФА-ОЛЕФИНОВ | 1994 |

|

RU2113443C1 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, СПОСОБНЫЕ К СШИВАНИЮ | 1996 |

|

RU2173324C2 |

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ С ВЫСОКОЙ ТЕПЛОСТОЙКОСТЬЮ, НИЗКИМ СОДЕРЖАНИЕМ ЭКСТРАГИРУЕМЫХ ГЕКСАНОМ ВЕЩЕСТВ И РЕГУЛИРУЕМЫМ МОДУЛЕМ УПРУГОСТИ | 1995 |

|

RU2171263C2 |

| РЕОЛОГИЧЕСКИ МОДИФИЦИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 1997 |

|

RU2184749C2 |

| ТЕРМОРЕАКТИВНЫЕ ЭЛАСТОМЕРЫ | 1995 |

|

RU2159779C2 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМОВАНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СПОСОБ ФОРМОВАНИЯ И ФОРМОВАННЫЕ ИЗДЕЛИЯ | 1995 |

|

RU2161167C2 |

Изобретение относится к способу получения ламината, который содержит два субстрата, склеенных между собой с помощью полимерного клея, причем один из субстратов включает этиленовый или пропиленовый полимер. Способ включает нанесение на первый субстрат полимерного адгезива и формование второго субстрата. При этом используют полимерный адгезив, содержащий органический растворитель и этиленовый или пропиленовый полимер. Полимер имеет привитые к нему ненасыщенную карбоновую кислоту или ее ангидрид, сложный эфир, амид, имид и соль металла. Суммарная масса привитого этиленового и/или пропиленового полимера и органического растворителя составляет, по меньшей мере, 80% в расчете на общую массу адгезива. Формование второго субстрата осуществляют путем инжекционного формования этиленового или пропиленового полимера и необязательных добавок на покрытый адгезивом первый субстрат. Описаны также ламинат и обувь, полученные описанным способом. Изобретение обеспечивает получение ламинатов, содержащих природные или синтетические материалы, которые не могут быть или которые не следует плавить. 3 с. и 8 з. п. ф-лы, 4 табл.

| US 4599385 А, 08.07.1986 | |||

| US 4299754 А, 10.10.1981 | |||

| ЛЮМИНЕСЦЕНТНО-ГИДРАВЛИЧЕСКИЙ СПОСОБ КОНТРОЛЯ | 0 |

|

SU248311A1 |

| DE 3619081 А1, 10.12.1987 | |||

| Способ изготовления армированных изделий из термопластов | 1977 |

|

SU724346A1 |

Авторы

Даты

2002-01-20—Публикация

1996-12-18—Подача