Изобретение относится к устройству для порционной выдачи текучих масс таких веществ, как искусственные смолы, пищевые массы, химикаты, фармацевтические продукты и т.п.

Известно устройство для порционной подачи текучих масс, содержащее установленный с возможностью вращения относительно оси, близкой к горизонтальной, барабан с цилиндрической оболочкой, в которой выполнено множество сквозных радиальных каналов с выходными отверстиями, и расположенный внутри барабана узел для подачи текучей массы в полость барабана и размещенный под барабаном транспортный узел для приема и отверждения порций массы.

В этом устройстве предусмотрена ракля для освобождения от выпрессовываемой массы. Однако такая ракля может вдавливать в отверстие застывший материал и для их освобождения требуются дополнительные операции.

Технический результат состоит в создании высокопроизводительного устройства для равномерной порционной подачи текучих масс, в предотвращении подтекания жидкой массы после завершения порционирования, охлаждении выходящих масс, предотвращении отложения затвердевающих масс на поверхности барабана.

Это достигается тем, что в устройстве для порционной подачи текущих масс, содержащем установленный с возможностью вращения относительно оси, близкое к горизонтальной, барабан с цилиндрической оболочкой, в которой выполнено множество сквозных радиальных каналов с выходными отверстиями, и расположенный внутри барабана узел для подачи текучей массы в полость барабана и размещенный под барабаном транспортный узел для приема и отверждения порций массы, согласно изобретению, на цилиндрической оболочке барабана выполнены выступы, разделенные впадинами, а выходные отверстия радиальных каналов расположены на вершинах этих выступов.

При этом выступы и впадины выполнены путем обработки наружной поверхности цилиндрической оболочки барабана.

Выходные отверстия каналов расположены на одной цилиндрической поверхности, концентричной цилиндрической оболочке барабана. Каждое выходное отверстие окружено поверхностью плоскости вершины соответствующего выступа.

Кроме того, выступы на поверхности барабана выполнены в форме усеченного конуса. Выступы на поверхности барабана выполнены в форме усеченной пирамиды. Выступы образованы вставками, закрепленными в отверстиях в оболочке барабана. Вставки закреплены в отверстиях разъемно, в частности ввинчены. Впадины проходят вдоль образующей цилиндрической оболочки барабана. Впадины проходят по периметру цилиндрической оболочки барабана. Выступы имеют вершины, имеющие линию падения, проходящую нормально к продольному направлению впадин. В концевой зоне барабана предусмотрен по меньшей мере один радиально проходящий паз, который ограничивает выступы на конце барабана. По меньшей мере одна концевая зона барабана выполнена в виде гладкой кольцевой поверхности. Выступы расположены на равном расстоянии друг относительно друга вдоль образующих цилиндрических оболочки барабана. Выступы расположены на равном расстоянии друг от друга рядами друг за другом по периметру цилиндрической оболочки барабана. Предусмотрено нагревательное устройство, которое частично охватывает барабан с некоторым расстоянием от его поверхности. Нагревательное устройство имеет инфракрасный излучатель, в частности электрический. Каналы от выходных отверстий до внутренней полости барабана имеют одинаковое поперечное сечение с идентичной площадью поперечного сечения. В барабане параллельно его оси выполнен распределительный канал для подачи текучей массы, в который входят концы радиальных каналов. В устройстве предусмотрены распределенные вдоль оси барабана сопла для запитки распределительного канала, соединенные с питающим каналом, выполненным по оси питающего узла. Сопла имеют различные, соответствующие распределению давления в питающем канале поперечные сечения, для создания равномерного распределения давлений в распределительном канале для текучих масс в направлении оси барабана. Расположенные по периметру впадины и вершины выступов проходят мимо ракли. Вершины выступов, расположенные на наружной цилиндрической поверхности барабана, могут проходить мимо ракли. Выходные отверстия выполнены круглыми. Транспортный узел выполнен в виде бесконечного ленточного транспортера.

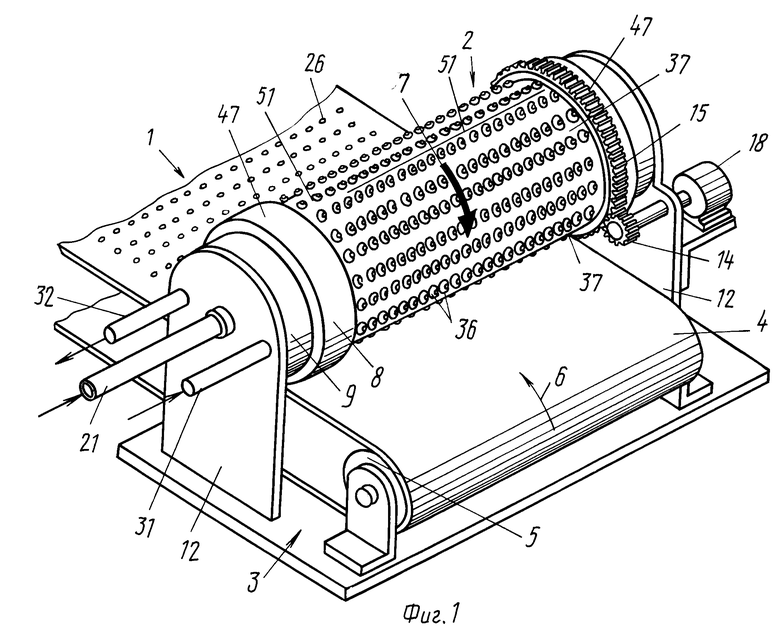

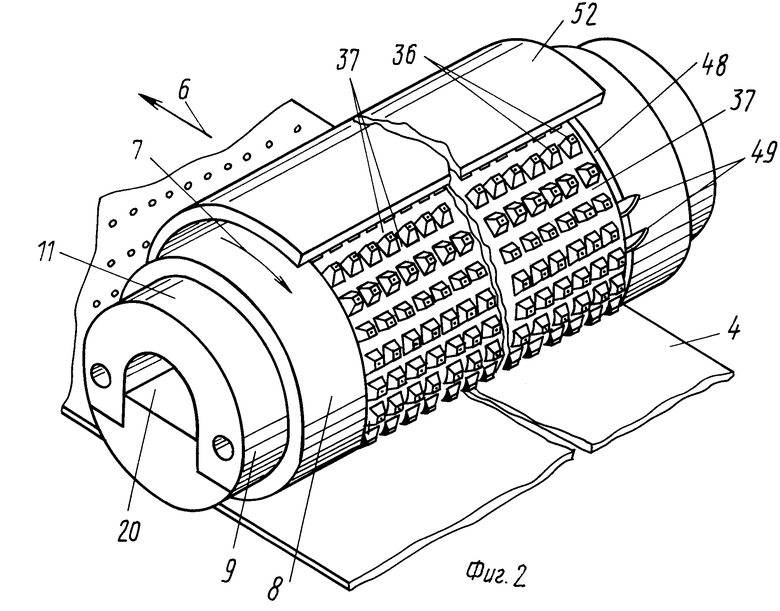

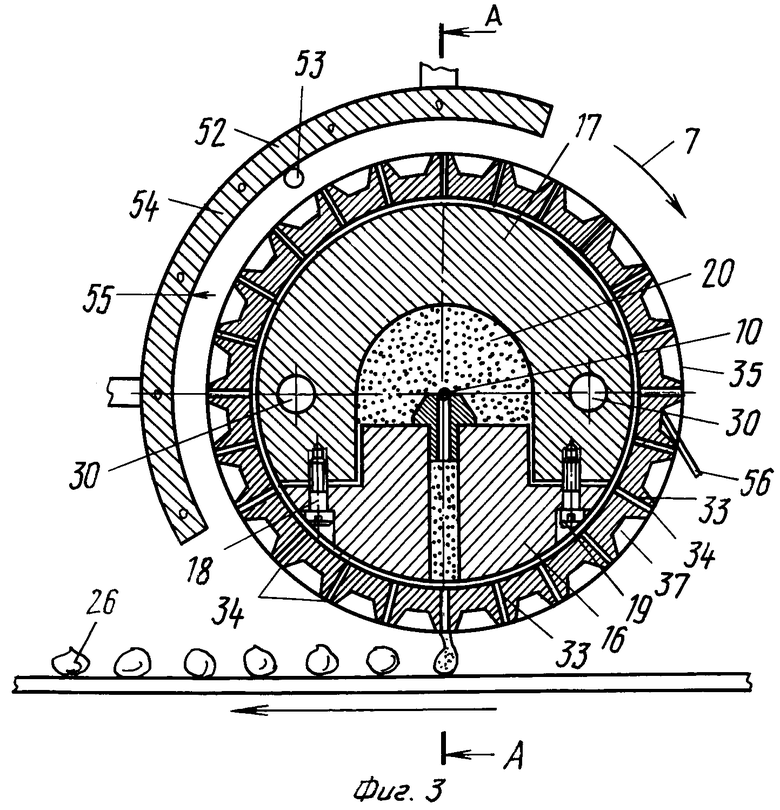

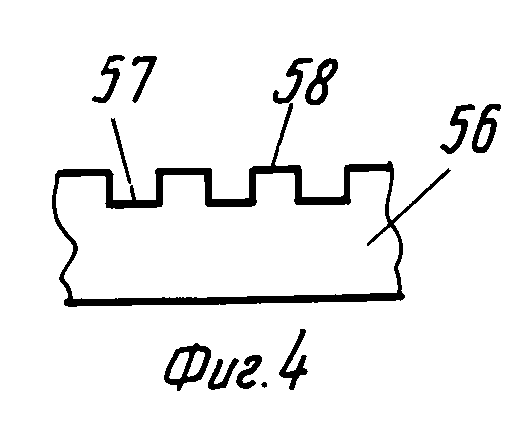

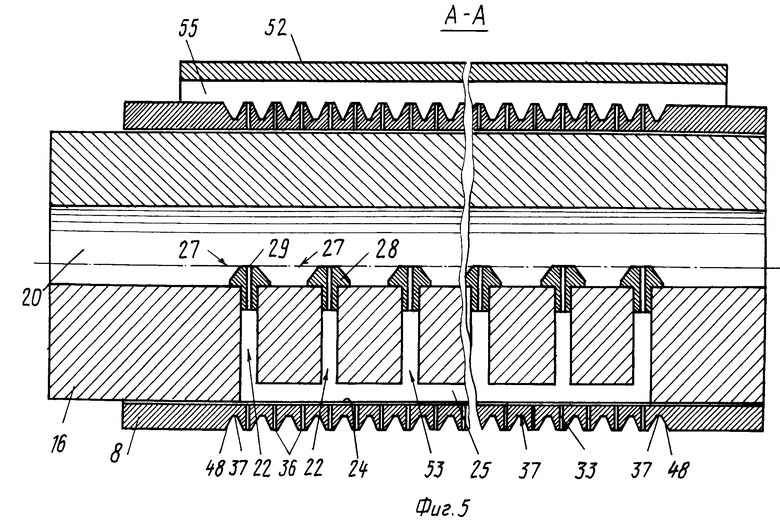

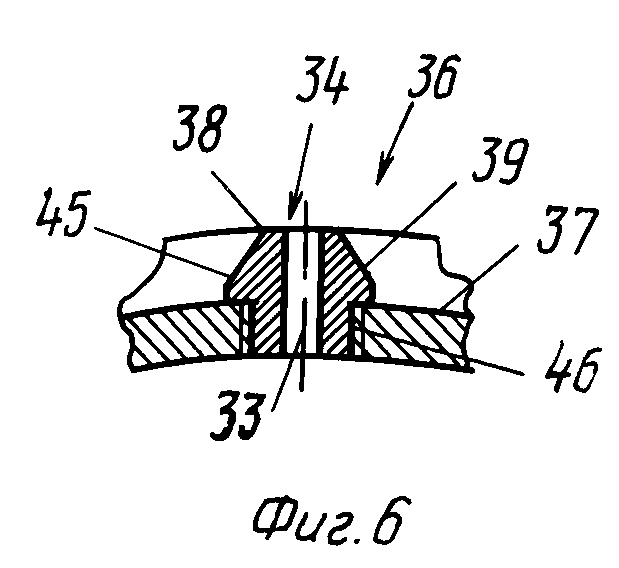

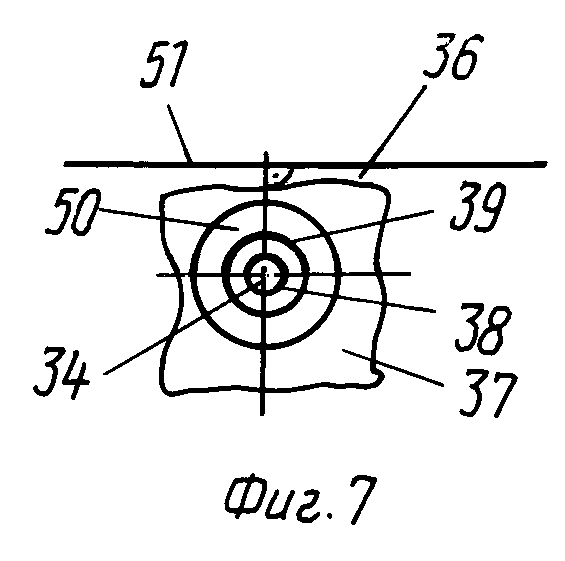

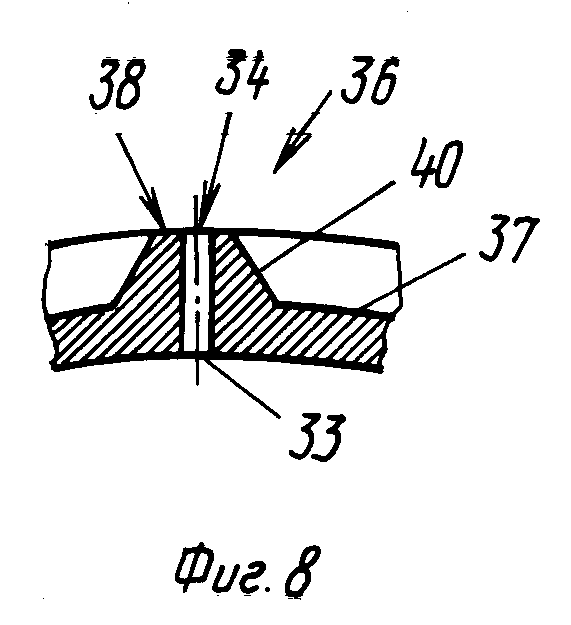

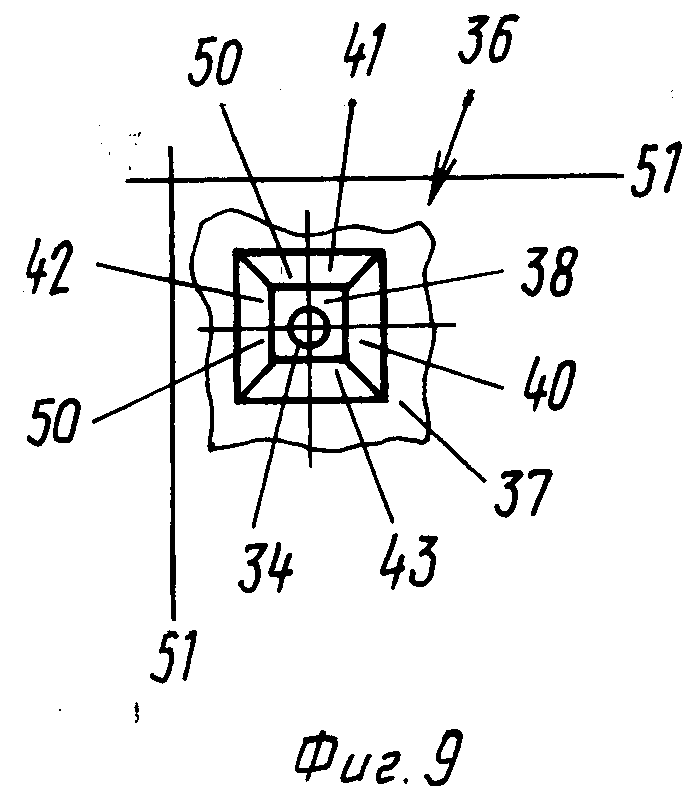

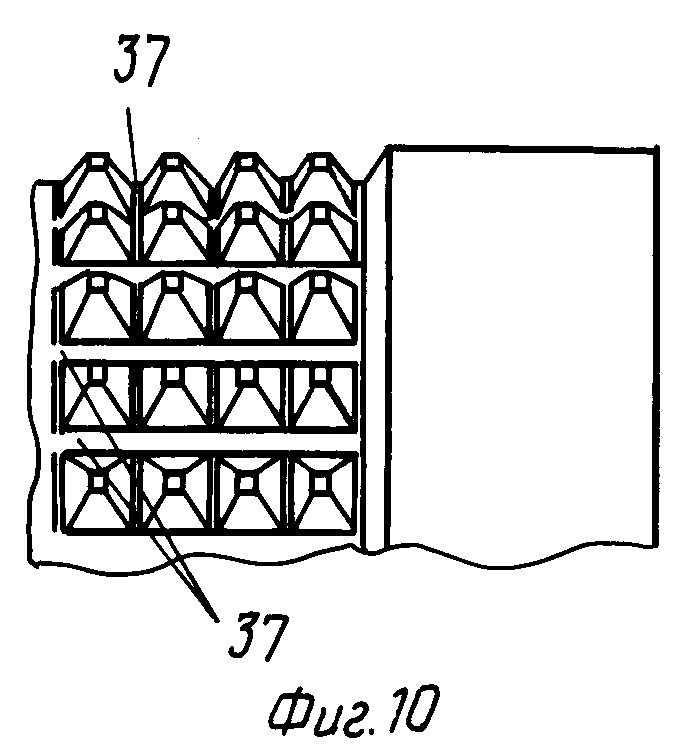

На фиг. 1 изображено устройство в изометрии; на фиг. 2 то же, с нагревательным узлом; на фиг. 3 поперечное сечение на фиг. 2; на фиг. 4 вид на раклю; на фиг. 5 сечение А-А на фиг. 3; на фиг. 6 поперечное сечение выступа; на фиг. 7 вид сверху на выступ; на фиг. 8 вариант выполнения выступа; на фиг. 9 то же, вид сверху; на фиг. 10 образующая барабана.

Установка 1 содержит устройство 2 для порционной подачи текучих масс, которое расположено выше транспортного узла 3, имеющего бесконечную транспортную ленту 4 из стали, которая меняет направление перемещения на обоих концах вокруг валков 5 (один валок не показан). Лента 4 приводится в движение двигателем (не показан) в направлении стрелки 6.

Устройство 2 содержит установленный с возможностью вращения в направлении стрелки 7 барабан 8 с цилиндрической оболочкой и внутренним концентрическим цилиндром 9, которые имеют общую горизонтальную ось 10 (фиг.3). Барабан 8 скользит по наружной цилиндрической поверхности 11 внутреннего цилиндра 9, причем эта поверхность служит опорной поверхностью, которая делает возможным вращение цилиндра 9 и барабана 8 друг относительно друга.

В описываемом примере исполнения внутренний цилиндр 9 закреплен с помощью кронштейна 12 (фиг.1). Кронштейн 12 может быть выполнен любым образом. Внутренний цилиндр 9 тем самым и барабан 8 расположены горизонтально выше ленточного транспортера 4.

Барабан 8 образует вращающуюся вокруг оси 10 оболочку для стационарного внутреннего цилиндра 9. Вращение барабана 8 обеспечивается двигателем 13 через ведущую шестерню 14 и охватывающий цилиндр зубчатый обод 15 (фиг.1) на конце барабана 8. Для обеспечения движения барабана относительно внутреннего цилиндра вместо вышеприведенного привода могут быть предусмотрены другие средства привода, например ременная передача, карданный вал.

Стационарный внутренний цилиндр 9 имеет нижнюю часть 16 и часть 17 с регулируемой температурой. Обе части 16 и 17 соединены друг с другом болтами 18 и 19, но соединение может осуществляться и другим образом.

Нижняя часть 16 и часть 17 с регулируемой температурой имеют наружные поверхности, представляющие собой участки цилиндра, совместно образующие наружную цилиндрическую поверхность 11. Внутренние участки этих двух частей 16 и 17 выполнены так, что образуется узел для подачи текучей массы, включающий в себя проходящий аксиально питающий канал 20, который, в основном, проходит по всей длине цилиндра 9. Подача вязкой массы происходит под давлением по подводу 21 в питающий канал 20 (фиг.1). Подвод 21 соединен с одним из концов стационарного цилиндра 9 для подачи вязкой массы в питающий канал 20.

Нижняя часть 16 стационарного цилиндра 9 имеет множество радиальных проходов 22, отходящих вниз от аксиального питающего канала 20. Каждый радиальный проход 22 образует часть канала, через который вязкие массы выпрессовываются из внутреннего цилиндра. Через выходной конец 23 каждого прохода 22 вязкая масса направляется к внутренней цилиндрической поверхности 24 вращающегося барабана 8. Распределительный канал 25 образует часть выходного пути и предусмотрен между выходными концами проходов 22 и барабаном 8, образуя шлиц или т. п. вдоль внутренней поверхности барабана 8. Распределительный канал 25 действует так, что подлежащая экструдированию масса может выпрессовываться с постоянным давлением вдоль всего канала, благодаря чему достигается равномерность капель 26 массы, которые выпрессовываются на ленточный транспортер 10. Очевидно, что распределительный канал может и не предусматриваться, если проходы по их числу выполнены идентичными и соосными с формообразующими каналами, что описывается ниже. Могут быть предусмотрены и другие формы выходного канала или внутреннего цилиндра 9.

Как показано на фиг. 4, на входе в каждый радиальный проход предусмотрены сопла 27. Сопла 27 имеют корпус 28 и канал 29, который от сопла к соплу может иметь различное поперечное сечение для компенсации давления (не показано) и который проходит вдоль всей длины корпуса. Сопла 27 обеспечивают равномерное распределение давления. Далее, благодаря тому, что каналы 29 имеют входные концы выше нижней поверхности аксиального питающего канала 20, становится возможным осаждение из массы на дно аксиального питающего канала. Благодаря этому никакие осаждения не преграждают путь в отверстиях проходов 22. При других исполнениях возможна установка смесителя или сороудержащей решетки внутри питающего канала 20, чтобы удержать твердые вещества, содержащиеся внутри массы в суспензии. В этом случае входное отверстие прохода 22 должно совпадать с нижней поверхностью питающего канала.

Представленная на фиг.3 часть 17 с регулируемой температурой предпочтительно выполняется из проводящего тепло и холод материала, например, нержавеющей стали. В части 17 с регулируемой температурой предусмотрен проводящий тепло канал 30, который на одном конце части 17 замыкается сам на себя и образует непрерывный канал, входящий в часть 17 с регулируемой температурой и выходящий из этой части. Для подачи теплопроводящей среды, такой, например, как пар, теплопроводная жидкость, горячая вода или хладагент, предусмотрены подвод 31, теплопроводящий канал 30 и отвод 32. Теплопроводящая среда применяется для того, чтобы обеспечить нагрев части с регулируемой температурой или ее охлаждение. Так как эта часть имеет контакт с выпрессовываемой массой, то она осуществляет нагрев или охлаждение массы, благодаря чему эта масса сохраняет требуемую вязкость.

Барабан 9 выполнен из металла, например, стали и имеет множество формирующих каналов 33, проходящих через стенку барабана, благодаря которым внутренняя сторона барабана 9 соединена с наружной стороной. Выходные отверстия 34 формирующих каналов 33 выходят на наружную цилиндрическую поверхность 35 барабана 9. Зона цилиндра, которая выполнена с выходными отверстиями, механически обработана или соответственно отформована уже при отливке. Благодаря этой механической обработке образуются соплообразные выступы 36 на наружной поверхности цилиндра и впадины 37, которые отделяют выступы друг от друга.

Форма исполнения выступов, т.е. соплообразных выступов 36, показана на фиг. 6 и 7, причем выступ 36 имеет приблизительно коническую форму или форму усеченного конуса. Выступ 36 имеет вершину 38, которая расположена в цилиндрической поверхности 3 (фиг. 3) барабана 8. Направляющие поверхности 39 сходятся к выходному отверстию 34 формирующего канала 33. В нижней зоне выступа 36 направляющая поверхность 39 соответственно прерывается поверхностью впадины 34. Донные поверхности впадин лежат на цилиндрической поверхности и соединяют отдельные выступы 36, как показано на фиг.1. Представленные на фиг. 1 и 2 выступы 36 имеют форму усеченного конуса. Другая форма исполнения сопловидного выступа 36 описана с помощью фиг.8 и 9. Выступ 36 выполнен в виде пирамиды или усеченной пирамиды. Выступ 36 имеет четыре направляющие поверхности 40, 41, 42, 43, сходящиеся к выходному отверстию 34, находящемуся на вершине 44, и образующие каналы 33. К основанию выступа 36 и направляющих поверхностей 40, 41, 42, 43 примыкает цилиндрическая поверхность впадины 37. Каналы 33 имеют круглые выходные отверстия и проходят насквозь с одинаковым поперечным сечением по всему каналу, т.е. с одинаковой площадью поперечного сечения.

Как показано на фиг.6, выступы или удлинения 36 могут быть выполнены в виде отдельных вставок 45, соединенных с барабаном 8. Отдельные вставки 45 расположены во множестве отверстий 46, которые проходят через барабан 8. Вставки 45 имеют резьбу для ввинчивания и резьбовые отверстия 46. Закрепление может осуществляться путем сварки и т.п.

В представленной форме исполнения барабан 8 имеет толщину около 9,5 мм и предусмотрено 24 механически выполненных, расположенных равномерно друг от друга по периметру ряда выступов в форме усеченной пирамиды. Каждый выступ имеет высоту, равную приблизительно 6,7 мм, измеренную от основания впадины. Чтобы сделать возможным эффективное использование пространства, выступы должны быть расположены как можно ближе друг к другу, причем впадины еще должны иметь достаточную величину для приема избыточной массы. Предпочтительно, чтобы капли оказывались так далеко друг от друга, что они ни после, ни перед выпрессовкой не сливались друг с другом. Диаметр формирующих каналов зависит от размера подлежащих формированию капель и от вязкости массы и лежит между 1,5 и 3 мм.

Как видно из фиг.2, выступы 34 расположены вдоль наружной поверхности барабана 8 и определяют направляющие поверхности и впадины 37, которые охватывают выходные отверстия формирующих каналов. Впадины 37 образованы направляющими поверхностями и собственными поверхностями оснований впадин. Выступы преимущественно расположены во множестве направленных продольно рядов, предусмотренных с равными расстояниями вдоль окружности. На фиг.3 представлено 24 ряда. Расстояние между соседними формирующими каналами 33 преимущественно идентично и равно продольному расстоянию между соседними формирующими каналами 33 того же ряда. Предпочтительно, чтобы достигался квадратный "узор" из выпрессованных капель. Можно также использовать такую конструкцию (фиг. 10), при которой впадины 37 между соседними рядами по периметру больше, чем впадины 37 между соседними выступами в одном ряду вдоль образующей барабана.

Как показано на фиг.1, на двух концах барабана 8 предусмотрены кольцевые поверхности 47. Каждая краевая зона образована гладкой цилиндрической поверхностью, свободной от выступов (зубчатый обод 15 примыкает к краевой зоне). Диаметр барабана 8 в краевой зоне больше, чем диаметр барабана по впадинам. Между каждой краевой зоной 47 и впадинами 37 предусмотрена наклонная кольцевая блокирующая поверхность 48 (фиг.2 и 5), так что они непосредственно стыкуются с соответствующими краевыми зонами. Эта блокирующая поверхность служит для того, чтобы предотвратить сток в сторону избыточных масс в краевую зону. Блокирующая поверхность 43 может быть четкой конусоподобной поверхностью (фиг. 4). Альтернативно рядом с выступами могут быть выполнены пазы 49 (фиг.2). Паз 49 радиально наклонен внутрь к впадине 37.

Как видно из фиг.1, 6, 8 и 9, выступы 36 имеют поверхности 39 с линией падения 50 (фиг.7) и поверхности 41, 42 с линиями падения 50 (фиг.9), проходящими нормально к продольному направлению 51 впадин 37.

Чтобы добиться требуемого течения, избыточные массы должны быть жидкими. Однако масса склонна к охлаждению, и тем самым становится более вязкой. Поэтому целесообразно регулировать температуру.

В примере исполнения предусмотрено бесконтактное устройство нагрева 52 с электрическими инфракрасными излучателями 53, расположенными на некотором расстоянии от барабана. Бесконтактный нагреватель 52 обеспечивает подачу тепла к избыточным массам на наружной поверхности барабана и помогает предотвратить их затвердевание. Как показывает фиг.3, нагреватель расположен так, что он по меньшей мере перекрывает от 90 до 180о оборота после положения выдавливания.

Нагреватель 52 может быть выполнен также с металлическим теплообменником 54, сквозь который направляется нагретая жидкость. Нагреватель 52 имеет гладкую изогнутую поверхность 55 по отношению к наружной поверхности барабана 8. Однако могут применяться и другие нагреватели.

В устройстве может быть также предусмотрена ракля 56 (фиг.3). Ракля 56 имеет режущие кромки (фиг.4), образующие пазы 57, соответствующие выступам 34, и выступы 58, соответствующие впадинам 36. Ракля такого вида может в специальных случаях обеспечить дополнительные распределение или отбор избыточной массы по барабану или с барабана.

Устройство работает следующим образом.

Подлежащая выдавливанию масса под давлением направляется по подводу 21 (фиг. 1) в аксиальный питающий канал 20 (фиг.4) стационарного цилиндра 9. Внутри стационарного цилиндра 9 его внутренняя часть 17 с регулируемой температурой оказывает такое воздействие, что подлежащая экструдированию масса сохраняется при определенной температуре, благодаря чему поддерживается желательная вязкость массы. Температура части 17 зависит от температуры нагревающей или охлаждающей среды, которая подводится по нагревательным каналам 30. Подлежащая выдавливанию масса течет из аксиального питающего канала 20 в радиальные проходы 22 (фиг.5) и оттуда в распределительный канал 25, обеспечивающий одинаковое давление подлежащей экструдированию массы вдоль всей длины распределительного канала 25.

Барабан 8 вращается вокруг стационарного цилиндра 9 в направлении стрелки 7 (фиг.3). При постоянном числе оборотов возникают периодическое совпадение осей или соответственно перекрытие между формирующими каналами 33 наружного цилиндра и проходами 22 и распределительным каналом 25 стационарного цилиндра. Когда каналы, в основном, становятся соосными друг с другом, масса выдавливается из распределительного канала 25 через формирующие каналы 33 на движущийся ленточный транспортер 15, на котором капли 26 массы, как показано на фиг.3, принимают окончательную форму. Формы, отличные от капельной, могут быть получены путем изменений, например, вида выходного отверстия формирующих каналов.

Обычно остается определенная часть избыточной массы в выходных отверстиях 34 формирующих каналов 33 возвышений определенного ряда, как только была выдавлена на ленту транспортера. При текучей и вязкой массе избыточная масса течет вдоль направляющих поверхностей 39 (фиг.6) сопел к впадинам 37 и далее из этих впадин под влиянием силы тяжести и сил адгезии, благодаря которым масса удерживается на поверхности цилиндра, точно так же, как и под влиянием центробежных сил, которые возникают при вращении цилиндра, когда он непрерывно вращается. Впадины и направляющие поверхности множества выступов функционируют как резервуар, принимающий избыточную массу. Избыточная масса движется из соответствующего формирующего канала, из которого она была выдавлена под действием силы тяжести.

При взаимодействии силы тяжести адгезионных и центробежных сил избыточные массы через канал направляются к самым нижним точкам вертикального основания цилиндра, где двигался ряд сопел в положении выдавливания, и выдавленные капли массы выпрессовываются на ленту транспортера. Когда избыточные массы достигают положения, где происходит выдавливание, то они продолжают движение, направленное вдоль направляющих поверхностей сопел в направлении выходного конца сопла, где избыточные массы образуют каплю массы вместе с мгновенно экструдированной массой.

Избыточные массы сцепляются с вершинами выступов 38 (фиг.9), которые охватывают выходные отверстия 34 формирующих каналов 33 непосредственно после того, как эти массы были выдавлены. При вращающемся барабане 8 избыточная масса вначале под воздействием силы тяжести движется в каналах (в особенности, начиная двигаться после того, как барабан прошел первые 90о при вращении из позиции выдавливания) и затем масса направляется по барабану в направлении самого нижнего положения т.е. к положению, где происходит выдавливание. Когда барабан совершает движение в зоне последних 90о, т.е. непосредственно перед положением выдавливания, сила тяжести и центробежные силы перемещают избыточную массу наружу к вершине, где находится выходное отверстие 34 выступа 36, и эта масса объединяется там с выдавленной из выступов массой. В зависимости от пространства между выступами, от вязкости массы и т.п. часть избыточной массы может двигаться между выступами того же самого ряда во время преодоления при вращении первых 180о и затем под действием силы тяжести может двигаться обратно, благодаря чему в позиции выдавливания избыточная масса объединяется с выдавленной массой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОРЦИОННОЙ ПОДАЧИ ТЕКУЧИХ МАСС | 1992 |

|

RU2038213C1 |

| СПОСОБ СТРУКТУРИРОВАНИЯ ПРЕССУЮЩЕЙ ЛЕНТЫ | 2013 |

|

RU2627831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКОНЕЧНОЙ ЛЕНТЫ | 2013 |

|

RU2653030C2 |

| ЭКСТРУЗИОННАЯ МАТРИЦА И ЭКСТРУЗИОННАЯ УСТАНОВКА | 1995 |

|

RU2145167C1 |

| УСТАНОВКА ДЛЯ ПОДОГРЕВА СЕТЕВОЙ ВОДЫ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2005 |

|

RU2310137C1 |

| КАНАЛ ДЛЯ КАБЕЛЯ | 2005 |

|

RU2358367C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ РАСХОДОМ ТЕКУЧЕЙ СРЕДЫ (ВАРИАНТЫ) | 1990 |

|

RU2079163C1 |

| УСТРОЙСТВО ДЛЯ ВЫДАВЛИВАНИЯ ТЕКУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2292944C2 |

| НОСОСНЫЕ ДОЗАТОРЫ | 2011 |

|

RU2549563C2 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ВРЕДНЫХ ГАЗООБРАЗНЫХ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2090245C1 |

Использование: порционная выдача текучих масс, например, смол, пищевых масс, химикатов, фармацевтических продуктов. Сущность изобретения: на цилиндрической оболочке барабана выполнены выступы, разделенные впадинами. Выходные отверстия радиальных каналов расположены на вершинах этих выступов. 24 з.п.ф-лы, 10 ил.

| Патент ФРГ N 2853054, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-09—Публикация

1992-04-24—Подача