Изобретение относится к изготовлению промышленных алмазов, а точнее к способам изготовления поликристаллических алмазных слоев.

Благодаря особым материальным свойствам алмазов, в частности, высокой твердости, высокий процент природных необработанных алмазов используется в технических областях, например, для инструментов, предназначенных для обработки шлифованием, сверлением или резанием материалов с высокой твердостью. Огромный спрос на алмазы для технических целей привел к выработке различных способов изготовления промышленных алмазов и нанесения синтетических, тонких алмазных слоев на субстраты. Изготовленные синтетическим путем алмазные слои служат преимущественно для повышения качества инструментов, применяющихся в точной механике и микротехнологии.

Тонкие алмазные слои можно создавать при помощи способа CVD (CVD Chemical Vapour Deposition) или же применением плазменных процессов. Такая технология дает возможность изготавливать синтетические алмазные слои при низких давлениях, равных от приблизительно 0,01 до 100 тор, и низких температурах субстрата, равных приблизительно от 800оС до 1000оС.

Известен способ изготовления поликристаллических алмазных слоев, согласно которому алмазные кристаллиты осаждают при давлении в интервале от 10-5 до 1 бара из газовой фазы, содержащей водород и до 30% содержащего углерод газа, при помощи CVD на нагретый до температурного интервала от 450 до 1200оС субстрат [1] Для этой цели подложку приводят в контактирование с газовой фазой, энергосодержание которой меняют по времени.

По крайней мере к началу процесса осаждения энергосодержание газовой фазы должно быть пригодным для нуклеации алмазных кристаллитов, чтобы произвести прививку алмазных кристаллитов на поверхности субстрата. Чтобы образовать дальнейшие алмазные кристаллиты на поверхности подложки подложку необходимо привести в контактирование с газовой фазой, энергосодержание которой повышено по сравнению с первоначальным состоянием.

Известен способ осаждения при помощи горелки поликристаллических алмазных слоев на охлаждаемом субстрате, согласно которому используют избыток С2Н2-О2 [2] Конструкия горелки, а также скорость горения не специфицированы.

Известен способ осаждения поликристаллических алмазов неполным сжиганием в пламени С2Н2-О2 [3] Также и в этом случае ни конструкция горелки, ни скорость горения не специфицированы.

В этих конструкциях всегда описывается применение открытого ацетиленокислородного пламени традиционных автогенных горелок для проведения осаждения синтетических алмазных слоев.

В основу настоящего изобретения положена задача создания способа, при помощи которого быстро и небольшими издержками, в особенности, касающимися технического оборудования, образовывать на подложке синтетические алмазные слои. Реализацией способа согласно настоящему изобретению должно быть удешевлено изготовление синтетических алмазных слоев.

При осуществлении способа согласно настоящему изобретению подложка, на которую наносят синтетический слой алмазов, расположена непосредственно в охлаждаемой, преимущественно охлаждаемой водой, детонационной камере высокоскоростной горелочной системы. В случае подложки речь может идти о металлическом носителе или же о выполненном из металлоида носителе, как, например, силикатной вафле.

В качество материала подложки могут быть пригодны, например, также окислы металлов, минеральные материалы или же керамика. В зависимости от вида нанесения подложка может быть или жестко зафиксирована, или быть подвижна. Детонационная камера может быть наполнена пригодным для этой цели защитным газом, т.е. он создает сначала атмосферу, предотвращающую окисление субстрата. Подложку нагревают до предварительно выбранной температуры процесса и этот уровень температуры поддерживают максимально постоянным. Это можно осуществлять, например, нагревом при помощи электрического сопротивления или индукцией. Имеющаяся в детонационной камере атмосфера предотвращает окисление поверхности, предназначенной для нанесения на нее слоя покрытия, во время процесса нагревания подложки.

Детонационная камера содержит один или несколько впускных клапанов для рабочих газов, а также выпускные клапаны для отходящих газов, которые входят в разрядные каналы. Впускные и выпускные клапаны приводятся в действие в согласовании с процессом способа, в частности, с частотой детонаций, посредством кулачкового вала. Перед детонационной камерой имеется газосмесительная камера, которая точно так же содержит один или несколько кулачковых валов для управления работой впускных и выпускных клапанов для рабочих газов, которые открываются или закрываются синхронизированно с работой впускных и выпускных клапанов детонационной камеры. Собственное нанесение слоя на препарированные нагретые поверхности подложки происходит следующим образом.

Через открытые впускные клапаны впускают под давлением один или несколько содержащих углеводород газов, как, например, ацетилен или пропановый газ, и кислород или предварительно перемешанными или предварительно раздельно перемешанными в газосмесительную камеру. В случае ацетилена и кислорода соотношение смеси может составлять между 1:1 до приблизительно 2:1, а при применении смеси из пропанового газа и кислорода соотношение смеси от 1:2 до 1: 4,35. На этой стадии впускные клапаны между газосмесительной камерой и детонационной камерой закрыты, вследствие чего давление и газосмесительной камере составляет, например, 1,5 бара при работе с ацетиленом и кислородом и, например, 4,5 бара при использовании смеси, состоящей из газа пропана и кислорода. Впускные клапаны газосмесительной камеры для загрузки рабочих газов сначала закрыты. На следующем этапе способа выпускные клапаны детонационной камеры к разрядным каналам открывают. При этом аргон и остальные газы выходят через разрядные каналы.

После этого открываются впускные клапаны между газосмесительной камерой и детонационной камерой, в результате чего богатая углеродом детонационная смесь может поступать в имеющую пониженное давление детонационную камеру и воспламеняться на предварительно нагретой подложке, причем смесь сгорает взрывообразно. На поверхности подложки при этом происходит отложение углерода в виде графита, который вследствие высокой температуры субстрата и детонационного давления превращается в алмазные кристаллы. Высоко нагретые газы горения выходят через разрядные каналы при открытых выпускных клапанах. После этой операции впускные клапаны между газосмесительной камерой и детонационной камерой вновь запираются и процесс повторяется как описано согласно предварительно выбранной частоте детонации и длительности протекания процесса.

При помощи этого способа согласно изобретению можно посредством высокоскоростного углеводородно-кислородного пламени высокоскоростной горелочной системы или интервалодетонационного пламени, которое образует с помощью детонационной пушки, создавать синтетические алмазные слои на подложке также вне камеры детонационного горения. Подлежащий обработке субстрат монтируют для этой цели с возможностью движения в открытой в обе стороны трубке. Такая трубка выполняет роль защитной трубы-оболочки. Для этого применения используется также двойная труба-оболочка или тройная труба-оболочка с радиальной конструкцией камеры. Первая оболочка или первая камера служит для защитного газа, вторая оболочка или вторая камера предназначена для охлаждающей среды. Находящуюся в центре защитной трубы поворотно или аксиально перемещающуюся подложку сначала нагревают до желаемой температуры, например, до температуры около 450-1200оС, например, индуктивно или при помощи электрического сопротивления, при этом из внутренней оболочки защитной трубы выходит из аксиальных отверстий защитный газ. Этот защитный газ предотвращает окисление поверхности подложки во время прохождения процесса нагревания. Теперь создают или посредством высокоскоростной горелочной системы, работающей с газовой смесью углеводород-кислород, высокоскоростное пламя при избытке газа или при помощи детонационной камеры образуют с интервалами детонационное пламя. Подложка с определенным радиальным вращением и соответствующим осевым перемещением движется так, что высокоскоростное пламя или прерывистое детонационное пламя покрывает всю поверхность субстрата, предназначенную для нанесения на нее слоя, при сохранении установленного расстояния до поверхности подложки. Между выходным отверстием для пламени и защитной трубой-оболочкой пламя направляют наружу экранированно и в охлаждаемую водой трубу-оболочку.

Из содержащего углерод пламени свободный углерод в форме графита ударяется в предварительно нагретую поверхность подложки и превращается под действием высокого давления пламени на нагруженной пламенем поверхности подложки в кристаллы алмаза. Подложка в течение всего процесса нанесения на нее алмазного слоя должна иметь предварительно выбранную постоянную температуру. Этого можно достигать, например, при помощи специальных охлаждающих сопел, работающих с жидким азотом или же жидкой двуокисью углерода. Для поддержания процесса можно вводить через центральный загрузочный канал в сопловой системе высокоскоростной горелки или детонационной пушки двуокись углерода.

Для образования алмазного слоя на больших поверхностях подложек выгодно вести работу в заполненной защитным газом камере, в которой подложку предварительно нагревают, например, индуктивным способом или же при помощи электрического сопротивления до соответствующей температуры процесса, равной приблизительно 450-1200оС. В камере с защитным газом находится или высокоскоростная горелочная система, или детонационная пушка, работающая со смесью, состоящей из углеводорода и кислорода. Посредством детонационной пушки можно создавать прерывистое детонационное пламя в противоположность непрерывно горящему скоростному пламени, в случае использования высокоскоростной горелки. В обоих случаях в качестве рабочих газов применяют ацетилен, пропановый газ, а также кислород.

Соотношения между применяемыми углеводородными газами и кислородом выбирают при этом такими, чтобы образовывалось восстанавливающее пламя с избытком газа, например, при использовании ацетилена и кислорода в качестве рабочего газа, соотношение смеси от 1:1 до 1,8. Содержащее углерод прерывистое детонационное пламя, например непрерывно горящее высокоскоростное пламя, направляют на поверхность подложки с определенной скоростью с установленным расстоянием. В нагрузочной зоне содержащего углерод пламени происходит отложение углерода на имеющей по возможности максимально постоянном уровне температуры подложке, где углерод под действием высокого давления пламени превращается в кристаллы алмазов. Проведение этого процесса можно поддержать при помощи добавок очень тонко измельченного графита, который вводят вместе с соответствующим газом-носителем в пламя.

Вместо традиционной автогенной горелки, которую используют согласно уровню техники, применяют высокоскоростную горелку или детонационную пушку. Давление пламени или детонационное давление на нагретой поверхности субстрата в 20-100 раз выше по сравнению с известными ранее технологиями. В результате этого происходит существенно худший процесс кристаллообразования алмазов, как при способах согласно уровню техники. Следовательно, при одинаковой длительности процесса можно получить более толстые синтетические алмазные слои или при помощи технологии согласно изобретению можно сократить длительность процесса на 1000 до 2000% по сравнению с традиционным способом по уровню техники.

Способы согласно изобретению можно выгодным образом осуществить с перечисленными в последующем горючими газообразными углеводородами и негорючими защитными газами:

Горючие газообразные углеводороды 1. Ацетилен С2Н2 2. 1,3-бутадиен 2,5 С4Н6 3. бутан-2,5(N-бутан) С4Н10 4. 1-бутен-2,3 -С4Н8 5. цис-2-бутен С4Н8 6. транс-2-бутен С4Н8 7. 1.1-дифторэтан R 152а С2Н4F2 8. диметиламин С2Н7N 9. 2,2-диметилпропан С5Н12 10. Этан С2Н6 11. этен С2Н4 12. изобутан С4Н10 13. изобутен С4Н8 14. метан СН4 15. метилвиниловый эфир СН3-О-СН=СН2 16. пропан С3Н8 17. пропен С3Н6

Негорючие защитные газы 1. Аргон Ar 2. арсин AsH3 3. гелий He 4. гелий 3He 5. гексафторэтан R 116 С2F6 6. двуокись углерода СО2 7. криптон Kr 8. неон Ne. 9. ксенон Xe

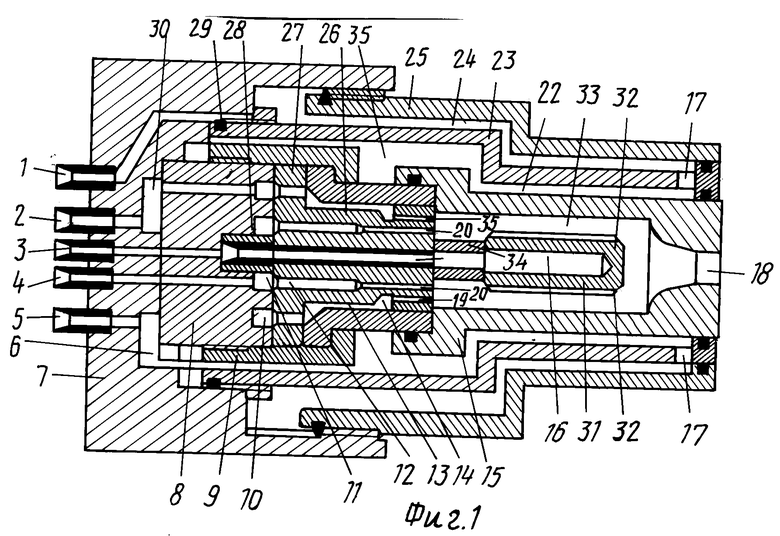

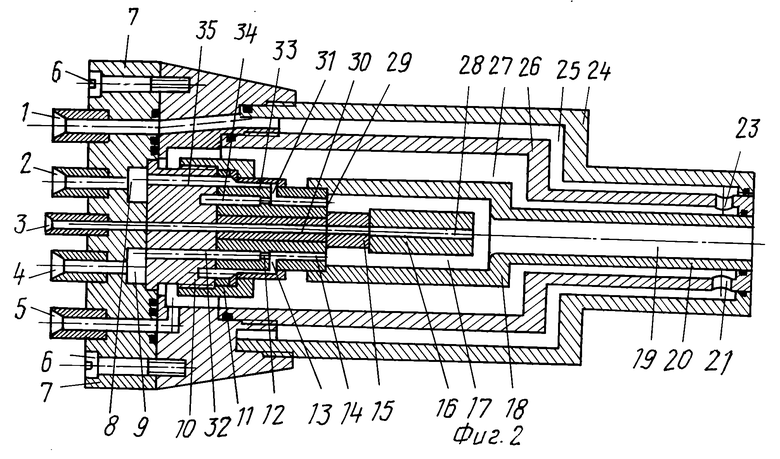

На фиг. 1 показана высокоскоростная горелочная система с детонационной камерой горения; на фиг. 2 другая высокоскоростная горелочная система с детонационной камерой горения.

Высокоскоростные горелочные системы (фиг. 1 и 2) содержат соответственно цилиндрическую камеру детонационного горения (33,17), имеющую на одной своей торцевой стороне служащее в виде разрядного канала выходное отверстие 19,22.

На другой торцевой стороне газосмесительный блок 26 вместе с носителем 8 газосмесительного блока граничит с камерой детонационного горения 33,17. Эти структурные элементы окружены корпусом 15, 18, 24, 26, который по крайней мере частично содержит циркуляционный контур охлаждающей воды.

В цилиндрическом пространстве камеры детонационного горения 33 примера выполнения изобретения, показанного на фиг. 1, сначала фиксируют имеющий цилиндрическое полое пространство 16 для охлаждающей среды носитель подложки 31 для подложки 32, так что между газосмесительным блоком 26 и носителем подложки 31 находится изоляционная гильза 34, которая расположена с торцевой стороны к газосмесительному блоку 26. Через подключение и отверстие 21, проходящее через газосмесительный блок 26 и входящее в изоляционную гильзу 34, к которой, в свою очередь, присоединяется цилиндрическое полое пространство 26 носителя подложки 31, интегрируется во внутреннюю стенку камеры горения носителя подложки 31 температурный зонд.

Температурный измерительный зонд соединен с электроникой для обработки данных измерения и регулирования. Через подключение 3 и отверстие 21 подводят и отводят, кроме того, во время прохождения процесса охлаждающие средства в цилиндрическое полое пространство 16 носителя подложки 31. Благодаря этому можно обеспечивать поддержание температуры, подложки 32 на уровне предварительно выбранной для него температуры.

К подключению 1 подводят охлаждающее средство, которое через радиальное кольцевое пространство 27 для охлаждающей воды и большое количество радиальных отверстий 17 для охлаждающей воды попадает на наружную стенку корпуса 15 камеры детонационного горения с расширительным сопловым отверстием 18, и вся камера детонационного горения охлаждается снаружи при возвращении охлаждающего средства через кольцевые пространства 22 и 35. Через подключение 5 попадает нагревшаяся во время протекания процесса охлаждающая вода в системе охлаждения, где она вновь охлаждается до температуры, равной около 16-18оС. Из этого блока охлаждения охлаждающая вода циркуляцией вновь попадает в подключение 1.

На подключении 2 в аппаратуру сначала подают чистый водород или смесь, состоящую из водорода и кислорода. Через радиальную камеру компенсирования давления 30 водород или названная смесь через множество радиально-осевых отверстий попадает в кольцевую канавку 10 носителя 8 газосмесительного блока, на котором находится газосмесительный блок 26. В кольцевой канавке происходит посредством радиального распределения газа выравнивание давления. Через большое число осевых отверстий, исходящих от кольцевой канавки 10, водород или названная выше смесь устремляется через кольцевое пространство 13 в радиальную канавку 14, чтобы в тонком распределении через большое число осевых отверстий 19 попасть в пространство 33 камеры детонационного горения и выйти из расширительного сопла 18.

Рабочее количество при начале процесса выбирают таким образом, что объемный поток водорода или водородно-кислородной смеси настолько мал, что при воспламенении выходящего из расширительного сопла 18 газа пламя проскакивает обратно в пространство 33 камеры детонационного горения. Водородное или водородно-кислородное пламя покрывает при этом всю поверхность субстрата 32, который при этом нагревается. В этом состоянии количество подводимого водорода или водородно-кислородной смеси за счет повышения давления значительно увеличивается, вследствие чего соответственно возрастает также и давление в камере горения. При этом образуется Н2 или Н2 + О2 высокоскоростное пламя, которое нагревает подложку до предварительно выбранной температуры процесса, равной приблизительно от 450 до 1000оС и одновременно защищает от окисления. Температура процесса поддерживается на определенном уровне посредством соответствующего регулирования подводимого количества охлаждающего средства во внутреннюю часть носителя подложки 31, а также при помощи соответствующего регулирования рабочего газа.

Как только достигнута необходимая температура субстрата, через подключение 4 подводят углеводородно-кислородную смесь, преимущественно смесь из ацетилена (С2Н2) и кислорода (О2) в соотношении от 1:1 до приблизительно 2: 1. В случае использования других углеводородно-кислородных смесей соотношение выбирают таким, чтобы возникала содержащая углерод атмосфера пламени. Углеводородная смесь (С2Н2+О2) попадает в радиальную канавку 11, которая предназначена для выполнения функции камеры выравнивания давления и смесительного органа для рабочих газов.

Отсюда смесь горючего газа с кислородом устремляется через большое число аксиальных отверстий 12, которые расположены на торцевой стороне радиально-концентрически вокруг подложки 32, и происходит ее воспламенение. На этой фазе протекания процесса подведение водорода или водородно-кислородной смеси на подключении 2 прерывают, в результате чего в пространстве 33 камеры детонационного горения происходит горение обогащенного углеродом С2Н2+О2 высокоскоростного пламени, при этом создается высокое давление камеры детонационного горения. При этом на поверхности подложки 32 осаждается графитная фаза, которая под действием высокого давления камеры горения и предварительно выбранной температуры подложки превращается в алмазные кристаллы. Способом согласно изобретению при прерывистом цикле управляют так, что попеременно образуется то водородное или водородно-кислородное пламя, то ацетиленово-кислородное высокоскоростное пламя. Водородное или водородно-кислородное высокоскоростное пламя давит на отложение графита и способствует росту алмазных кристаллов. Краевые кристаллы увеличиваются количественно и растут в зависимости от продолжительности процесса, а также в зависимости от температуры субстрата.

Вышеописанный способ можно изменять следующим образом.

Подведение рабочих газов, ацетилена+кислорода и водорода или водорода+кислорода в предварительно выбранном соотношении происходит прерывисто циклами 4-20 раз/с, в которых запорные клапаны, подводящие рабочий газ, открываются и закрываются моторизованным путем.

Ацетиленово-кислородная смесь или водород и соответственно водородно-кислородная смесь втекает через вышеназванные интервалы в камеру детонационного горения. В циклах прерывания подведения рабочего газа пламя соответственно гаснет. При возобновленном открывании газовых клапанов смесь, состоящая из горючего газа и кислорода, взрывообразно воспламеняется, причем вследствие высокого взрывного давления происходит разложение ацетилена на С2 и Н2. Образующийся при этом углерод и соответственно графитная фаза ударяется между тем о поверхность подложки и превращается под действием высокого давления в камере горения (давления взрыва), а также температуры подложки, в алмазные кристаллы. В отличие от описанной выше технологии процесса благодаря открыванию и закрыванию газовых клапанов прерывистым образом в камере детонационного горения возникает прерывистое детонационное пламя с частотой, равной 4 детонациям в секунду, что обеспечивает более высокое детонационное давление в камере горения. На число образующихся при этом алмазных кристаллов, а также их размер и плотность оказывает влияние продолжительность процесса, что влияет также и на толщину слоя.

На фиг. 2 можно видеть носитель подложки, обозначенный цифрой 16, который выполнен, например, в форме цилиндра из молибдена и расположен в детонационной камере 17 так, что между газосмесительным блоком и носителем подложки 16 установлена изоляционная гильза 15. Через подключение 1 подводят охлаждающую воду, которая через кольцевое пространство 25, расположенное между наружной винтовой втулкой 28 и внутренней винтовой втулкой 26, через радиальные отверстия 21 и 23 попадает в кольцевое пространство для охлаждающей воды 27. Через подключение 5 охлаждающая вода вытекает и ее охлаждают в теплообменнике до температуры приблизительно от 18 до 20оС. При помощи насоса охлажденную воду посредством системы трубопроводов снова подводят к подключению 1.

Через подключение 2 водород сначала направляют в аппаратуру и он через радиальную камеру выравнивания давления 7 и через большое число осевых отверстий 35 в носителе 10 газосмесительного блока попадает в инжекторную кольцевую щель 13/31. Через подключение 4 подводят кислород, который через радиальную камеру 9 выравнивания давления, а также через большое число осевых отверстий в носителе газосмесительного блока 10 проходит с высоким давлением через отверстия 12 инжекторного напорного сопла через наполненную водородом инжекторную щель 13/31 со сверхзвуковой скоростью. Высокоускоренные потоки кислорода устремляются в расположенные напротив отверстия 29 инжекторных смесительных сопел и увлекают за собой при этом водород из инжекторной кольцевой щели 13/31. Водородно-кислородная смесь течет тогда в пространство 17 камеры детонационного горения. Через отверстие расширительного сопла 19 смесь выходит на торцевой стороне камеры детонационного горения, где производится ее воспламенение электрическим путем.

Вследствие сравнительно небольшой скорости потока водородно-кислородной смеси пламя проскакивает в камеру детонационного горения 17, где оно продолжает гореть. Закрепленная во внутренней части камеры детонационного горения подложка при этом нагревается и одновременно защищается от окисления под действием восстановительного горящего Н2 + О2 пламени. Подложка посредством подключения 3 соединена с измерительным температурным зондом.

Кроме того, через подключение 3 и центральное отверстие 28, которое проходит через носитель 10 газосмесительного блока в соединении с газосмесительным блоком и заканчивается в изоляционной гильзе 15, охлаждающей газ, направляют внутрь носителя подложки, при этом регулирование ведут так, что температура подложки постоянно поддерживается на уровне предварительно выбранного значения, например, равного 800оС. Как только температура достигает 800оС, на подключении 2 подводят углеводород, например С2Н2, одновременно с Н2 и значительно повышают давление притока О2 на подключении 4. В камере детонационного горения 17 горит при высоком давлении в камере горения пламя из смеси, состоящей из Н2 +С2Н2 + О, которое выходит с очень высокой скоростью из отверстия 19 расширительного сопла с торцевой стороны. На этой стадии способа подачу водорода прекращают, в результате чего в камере детонационного горения 17 горит богатое углеродом пламя из С2Н2 + О2, из которого происходит отложение углерода в форме графита на нагретом субстрате и вследствие высокого давления, имеющегося в камере детонационного горения, этот графит превращается в алмазные кристаллы. При интервальном цикле попеременно прерывают подвод С2Н2 и подводят водород, который подавляет графитную фазу во время образования алмазных кристаллов.

Подачу С2Н2 + Н2 можно регулировать так, что вместо непрерывно горящего высокоскоростного пламени в камере детонационного горения начинается интервальная детонация. Под действием возникающих при этом высоких давлений в камере детонационного горения 17 создаются благоприятные условия для образования алмазных кристаллов.

Перечень позиций на фиг. 1: 1 подключение для охлаждающей воды "вход", 2 подключение для водорода и/или смеси, состоящий из водорода и кислорода, 3 подключение для охлаждающей среды доступ и отвод для носителя субстрата и измерительного температурного зонда, 4 подключение для газообразного углеводорода в смеси с кислородом (например, С2Н4 + О2 или С3Н6 + О2), 5 подключение для охлаждающей воды "выход", 6 пространство для охлаждающей воды рециркуляция, 7 блок подключения приборов для рабочих компонентов, 8 газосмесительный блок, 9 прижимной винт для газосмесительного блока, 10 радиальные кольцевые канавки и пространство для выравнивания давления для водорода или водородно-кислородной смеси, 11 радиальные кольцевые канавки и пространство для выравнивания давления для углеводородно-кислородной смеси, 12 аксиальные отверстия для углеводородно-кислородной смеси, 13 кольцевое пространство для водорода или водородно-кислородной смеси, 14 радиальные кольцевые канавки, 15 корпус камеры детонационного горения, 16 полое пространство для охлаждающей среды (в носителе подложки), 17 радиальные отверстия для охлаждающей воды, 18 отверстие разрядного канала (отверстие расширительного сопла), 19 выходные отверстия для водорода или водородно-кислородной смеси, 20 выходные отверстия для углеводородно-кислородной смеси, 21 отверстие для охлаждающего средства в изоляторе (34), 22 кольцевое пространство для охлаждающей воды (рециркуляция), 23 промежуточная винтовая гильза, 24 кольцевое пространство для охлаждающей воды (подача), 25 наружная винтовая гильза, 26 газосмесительный блок, 27 внутренний блок, 28 износозащитная гильза, 29 уплотнительный элемент, 30 радиальная камера для выравнивания давления, 31 носитель подложки, 32 подложка, 33 пространство камеры детонационного горения, 34 изоляционная гильза (изоляция температуры), 35 кольцевое пространство (рециркуляция).

Перечень позиций на фиг. 2: 1 подключение для охлаждающей воды "вход", 2 подключение для водорода и углеводородных газов, как например С2Н2 и С4Н6, 3 подключение для охлаждающего подложку средства доступ и подключение для термозонда к подложке, 4 подключение для вспомогательного газа горения (О2), 5 подключение для охлаждающей воды ("выход"), 6 винт с цилиндрической колонкой (головками), 7 блок подключения приборов для рабочих компонентов, 8 радиальная камера выравнивания давления для водорода и углеводородов, 9 радиальная камера выравнивания давления для вспомогательного газа горения (О2), 10 носитель газосмесительного блока, 11 прижимной винт газосмесительного блока, 12 отверстия инжекторного напорного сопла (20х), 13 кольцевая щель инжектора (31), 14 износозащитная гильза, 15 изоляционная гильза, 16 носитель подложки с подложкой, 17 камера детонационного горения, 18 корпус камеры детонационного горения с разрядным каналом (20) расширительное сопло), 19 отверстие разрядного канала, 20 стенка разрядного канала, 21 (23) радиальные отверстия для охлаждающей воды, 22 входное отверстие разрядного канала, 23 (20) радиальное отверстие для охлаждающей воды, 24 наружная винтовая гильза, 25 кольцевое пространство для охлаждающей воды, 26 внутренняя винтовая гильза, 27 радиальное кольцевое пространство для охлаждающей среды, 28 отверстие для охлаждающей среды (носитель подложки), 29 инжекторное отверстие cмесительного сопла /20х/, 30 загрузочное отверстие для охлаждающего средства для носителя подложки и измерительного температурного зонда, 31 инжекторная кольцевая щель (13), 32 осевое отверстие для кислорода (вспомогательного газа горения) (34), 33 наружная боковая поверхность газосмесительного блока, 34 осевое отверстия для вспомогательного газа горения (кислорода) (32), 35 осевые отверстия для водорода и газообразного углеводорода.

Использование: для инструментов, предназначенных для обработки материалов с высокой твердостью. Сущность изобретения: подложку фиксированно или подвижно располагают внутри охлаждаемой камеры детонационного горения высокоскоростной горелочной системы или детонационной пушки, вводят защитную газовую атмосферу, нагревают до температуры воспламенения углеродсодержащей детонационной газовой смеси, затем защитную атмосферу заменяют на углеродсодержащую детонационную смесь, содержащую один или несколько газообразных углеводородов и кислород и в дальнейшем повторяют замену газовых смесей с частотой, подбираемой экспериментально, до получения алмазного слоя требуемой толщины. Также способ может быть реализован при использовании высокоскоростной горелочной системы, создающей непрерывно горящее углеродсодержащее высокоскоростное пламя или при использовании детонационной пушки, создающей прерывистое углеродсодержащее детонационное пламя, которое направляют с заданной скоростью на поверхность установленной на расстоянии подложки. 2 с. и 6 з.п. ф-лы, 2 ил.

этан-С2Н6, этен-С2Н4, изобутан-С4Н10, изобутен-С4Н8, метан-СН4, простой метилвиниловый эфир -СН3-О-СН СН2, пропан С3Н8 и/или пропен -С3Н6.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ | 0 |

|

SU324538A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-08-09—Публикация

1992-05-15—Подача