Изобретение относится к машиностроению и может быть использовано при монтаже трубопроводов с применением термомеханических соединений в судостроении, авиастроении, холодильной промышленности и других областях техники, где используется трубопроводы.

При монтаже трубопроводов с применением термомеханических соединений основным элементом соединения является цилиндрическая муфта из сплава с эффектом памяти формы (из сплава с ЭПФ), которой перед монтажом задают определенную величину деформации в радиальном направлении. Деформирование муфты из материала с эффектом памяти формы является важной и ответственной операцией в технологии монтажа, так как технологичность соединений во многом определяется величинами задаваемой εзад. и восстанавливаемой εтм деформации муфты.

Известен способ деформирования муфты из сплава с ЭПФ путем охлаждения муфты хладагентом, введения в нее и инструмента для деформирования дорна и проталкивания дорна вдоль оси муфты сверху вниз.

Известно также устройство для осуществления этого способа, содержащее емкость с хладагентом, опору муфты, расположенную на дне емкости, инструмент для деформирования дорн, имеющий входную коническую и расширенную рабочую части, силовой привод, соединенный с дорном посредством штока. В качестве хладагента используется жидкий азот, температура которого равна 77К.

Способ реализуется следующим образом.

Муфту закрепляют на опоре таким образом, чтобы она вся была погружена в хладагент. После того, как муфта, полностью погруженная в хладагент (жидкий азот), охладится до его температуры в нее вводят дорн и проталкивают его вдоль оси муфты. В результате происходит деформирование муфты в радиальном направлении, т.е. диаметр муфты увеличивается в соответствии с диаметром рабочей части дорна.

Наиболее близким к предлагаемому техническому решению является способ деформирования муфт из сплава с ЭПФ, включающий в себя охлаждение муфты хладагентом, введение в муфту инструмента и перемещение зоны воздействия инструмента вдоль оси муфты, путем протаскивания дорна через муфту снизу вверх.

Известно также устройство, принятое за прототип, для осуществления этого способа, содержащее емкость с хладагентом, инструмент для деформирования, включающий дорн с входной и расширенной рабочей частями, силовой привод, соединенный посредством штока с дорном и обеспечивающий возвратно-поступательное перемещение дорна в вертикальной плоскости и упор муфты, расположенный в хладагенте. Причем упор муфты расположен так, что между ним и дорном может быть размещена муфта.

В данном техническом решении, в отличие от предыдущего, дорн протаскивается через муфту снизу вверх, при этом шток работает на растяжение, а не на сжатие, что облегчает использование дорнов малого диаметра.

Основным недостатком такого деформирования муфты является низкое качество продеформированных муфт, обусловленное неоптимальными условиями термомеханического процесса. Из теории сплавов известно, что наилучшие результаты при задании исходной деформации εзад. изделию из сплава с памятью формы получаются тогда, когда деформирующее усилие приложено в момент фазового перехода сплава из аустенитного в мартенситное состояние, которое обеспечивается при температуре муфты в диапазоне температур начала (Мн) и конца (Мк) прямого мартенситного превращения. При этом при минимальном усилии деформации обеспечиваются наибольшие значения задаваемой (εзад.) и величины восстанавливаемой (εтм) при нагревании деформации. Однако сложность проведения процесса деформации в указанном диапазоне температур заключается в том, что у большинства сплавов с памятью формы диапазон температур между Мн и Мк достаточно узок и составляет 10-20о. Выбор хладагента с температурой в нужном диапазоне в настоящее время не представляется возможным из-за ограниченного их количества, а поддержание заданной отрицательной температуры является весьма сложным и дорогостоящим процессом. В приведенном аналоге охлаждение муфты при ее полном погружении в хладагент осуществляется до температуры хладагента жидкого азота, температура которого значительно ниже температуры конца прямого мартенситного превращения большинства используемых в термомеханических соединениях сплавов, т.е. в описанном техническом решении деформация муфты происходит, когда ее материал находится в мартенситном состоянии. Вследствие этого не обеспечиваются максимально возможные значения εзад. и εтм. Кроме того у сплавов с памятью формы в мартенситном состоянии предел текучести возрастает при удалении температуры материала от температурного диапазона Мн-Мк. Поэтому, при охлаждении муфты ниже температур Мк требуются большие усилия для ее деформирования, которые приводят к растрескиванию муфт, искажению их геометрии в осевом направлении, что также снижает качество продеформированным муфт. Большие усилия деформации приводят также к быстрому износу дорна.

Целью изобретения является повышение качества продеформированных муфт и увеличение срока службы инструмента путем деформации муфты при температуре, соответствующей фазовому переходу материала муфты из аустенитного состояния в мартенситное.

Для достижения указанной цели в способе деформирования муфт из материала с памятью формы, включающем в себя охлаждение муфты хладагентом, введение в нее инструмента для деформирования и перемещение зоны воздействия инструмента вдоль продольной оси муфты, согласно изобретению охлаждают торцовой участок муфты, инструмент вводят с охлажденного торца, и одновременно перемещают вдоль оси муфты зону охлаждения и зону воздействия инструмента, причем температуру участка муфты в зоне воздействия инструмента поддерживают в диапазоне температур начала и конца прямого мартенситного превращения.

Также для достижения указанной цели в устройстве для деформирования муфт из сплава с памятью формы, включающем емкость для хладагента, инструмент для деформирования, содержащий дорн с рабочей и входной частями, упор муфты, расположенный над дорном, и силовой привод, согласно изобретению дорн установлен в емкости неподвижно, а упор муфты выполнен с возможностью возвратно-поступательного перемещения в вертикальной плоскости и соединен с силовым приводом, при этом устройство снабжено термодатчиком, выполненным с возможностью установки на муфте и закрепленным в емкости неподвижно напротив рабочей части дорна, и системой управления, соединяющей термодатчик с силовым приводом.

Охлаждение хладагентом торцового участка муфты приводит к образованию градиента температур вдоль продольной оси муфты. При этом температура стенки муфты от зоны охлаждения вдоль продольной оси муфты повышается и на отдельном участке муфты может быть создана практически любая заданная температура выше температуры хладагента, в частности температура в диапазоне температур Мк-Мн в сплаве муфты. Одновременное перемещение зоны охлаждения и зоны воздействия инструмента обеспечивает поддержание заданной температуры на участке муфты, на который направлено усилие деформации. Таким образом, деформированный участок муфты может быть охлажден хладагентом до такой температуры, при которой материал муфты находится в состоянии фазового перехода из аустенита в мартенсит, что обеспечивает более высокое качество продеформированных муфт большие значения εзад. и εтм при меньших усилиях деформации, уменьшение количества бракованных муфт вследствие растрескивания и искажения геометрии, обусловленное снижением усилий на деформирование. Уменьшение усилий на деформирование приводит также к увеличению срока службы дорна.

Перемещение муфты в процессе деформирования относительно неподвижного дорна позволяет изменять положение муфты относительно уровня хладагента и таким образом создавать необходимый для оптимального режима термомеханического процесса градиент температур стенки вдоль продольной оси муфты. Наличие термодатчика, указанным образом размещенного относительно муфты и дорна, и системы управления приводом, соединенным с упором муфты, обеспечивают при достижении на участке муфты, расположенном над рабочей частью дорна, температуры в диапазоне температур Мк-Мн, перемещение муфты относительно неподвижного дорна. При это одновременно происходит деформирование охлажденного до заданной температуры участка муфты и перемещение более теплой муфты в зону охлаждения к поверхности хладагента.

Целесообразно, чтобы в емкости был установлен электронагреватель. Электронагреватель интенсифицирует процесс кипения азота и таким образом повышает уровень хладагента.

Из научно-технической и патентной литературы неизвестно технических решений, в которых осуществляли бы охлаждение отдельных участков муфты до температуры в диапазоне температур Мк-Мн в сплаве муфты и усилия деформирования направляли бы на эти участки, поэтому предлагаемое техническое решение отвечает критерию "существенные отличия".

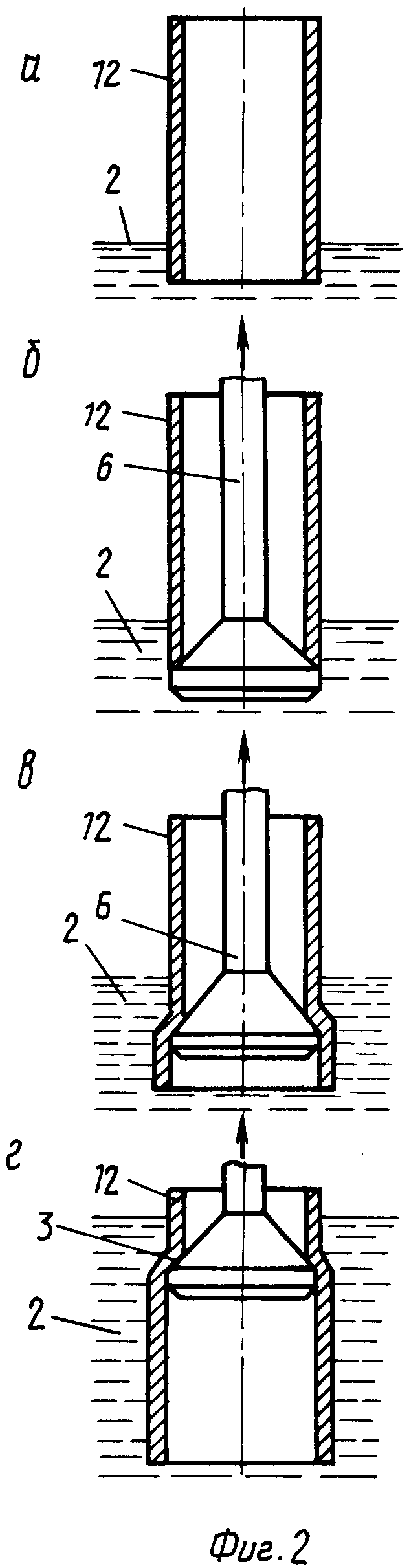

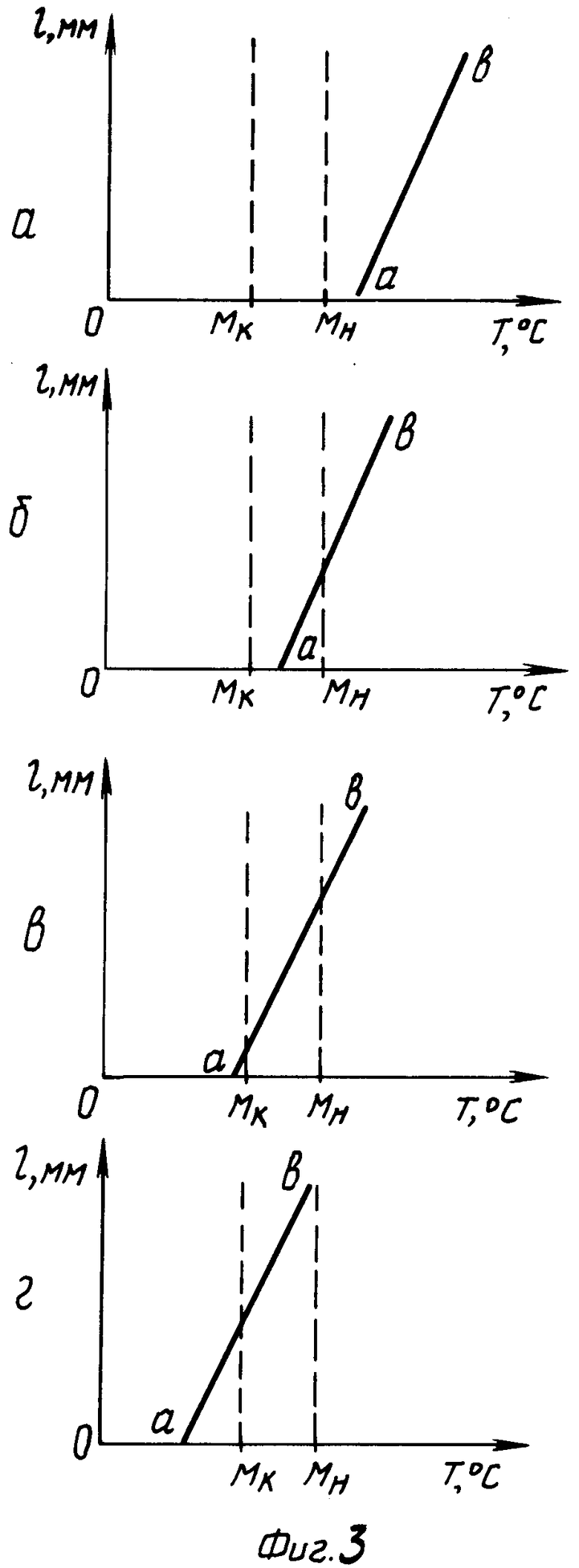

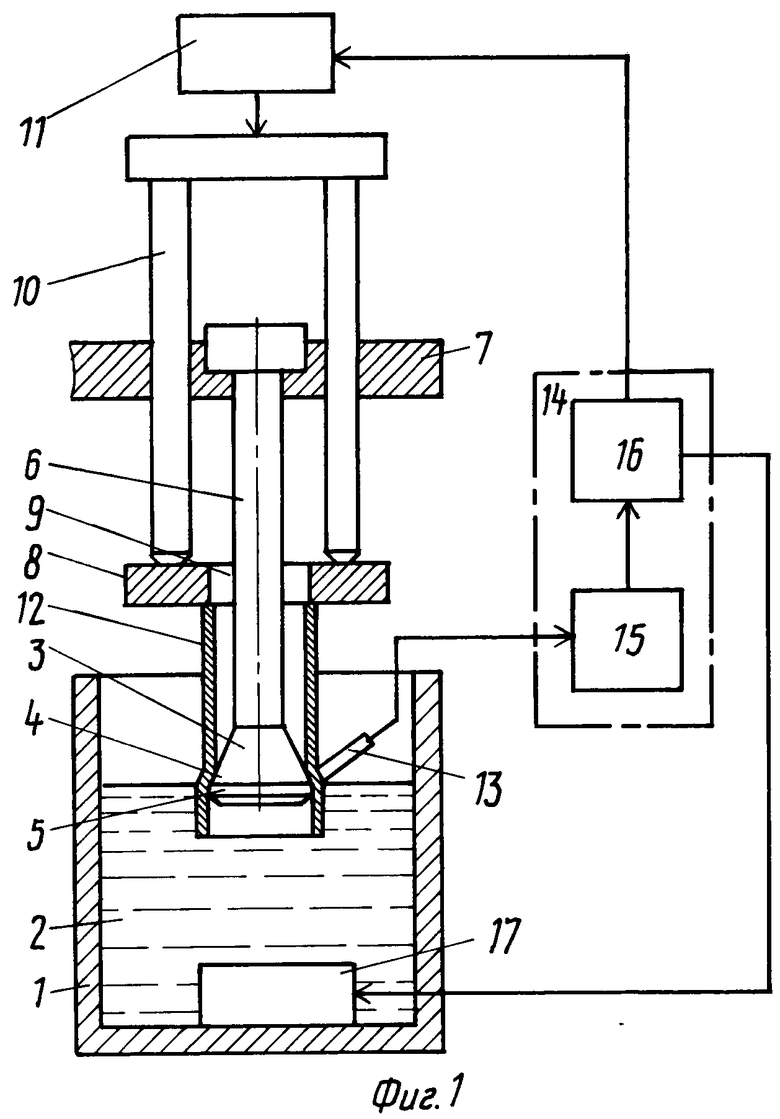

На фиг.1 изображена блок-схема предлагаемого устройства; на фиг.2 этапы деформирования муфты; на фиг.3 графики распределения температуры по оси муфты для каждого представленного этапа.

Устройство для деформирования муфт из сплава с памятью формы содержит емкость 1 в виде термостата, заполненную хладагентом 2 (жидким азотом), инструмент для деформирования муфт, состоящий из дорна 3 с входной конической частью 4 и расширенной рабочей частью 5 и штока 6, соединенного с дорном 3 со стороны его входной части 4. Шток 6 закреплен на неподвижной опоре 7 и в рабочем положении дорн 3 неподвижен и расположен в емкости 1. Емкость 1 заполнена хладагентом 2 так, что уровень хладагента 2 совпадает с плоскостью, пересекающей дорн 3 в месте перехода входной части 4 к рабочей 5 Уровень хладагента 2 относительно дорна 3 зависит от вида хладагента, состава сплава муфты и определяется требуемым градиентом температур стенки муфты вдоль ее продольной оси, например, экспериментально. Над дорном 3 расположен упор 8 муфты с центральным отверстием 9 для прохождения через него дорна 3. Упор 8 соединен промежуточным звеном 10 с силовым приводом 11, обеспечивающим возвратно-поступательные перемещения упора 8 в вертикальной плоскости, т.е. к дорну 3. Упор 8 установлен так, что между ним и дорном 3 может быть размещена муфта 12. В емкости 1 на кронштейне неподвижно закреплен термодатчик 13, выполненный в виде термопары, например хромель-копель, прижимаемой к внешней поверхности муфты 12. Термодатчик расположен над рабочей частью 5 дорна 3, напротив его входной части 4, ближе к рабочей 5. Однако термодатчик должен быть расположен над уровнем хладагента 2. Термодатчик 13 соединен с системой 14 управления силовым приводом 11, соединенной с этим приводом 11. Система 14 содержит блок 15 сравнения и блок 16 управления, выполненные по известной схеме, например, в качестве блока 15 сравнения может быть использован потенциометр КСП-4, а в качестве блока 16 блок исполнительных реле. Вход блока 15 соединен с термодатчиком 13, а выход блока 15 с входом блока 16, который соединен с силовым приводом 11. В емкости 1, на ее дне, установлен электронагреватель 17, соединенный через счетно-решающее устройство, выполненное по любой известной схеме, с блоком 16 управления. В качестве силового привода 11 может быть использован, например, гидропресс. Возможно также выполнение устройства, в котором шток 6 соединен с дорном 3 с противоположной от входной части 4 стороны. При этом опора 7 расположена в нижней части емкости 1, а шток 6 работает на сжатие.

Устройство работает следующим образом.

Муфта 12, находящаяся в аустенитном состоянии, насаживается на дорн 3, который через шток 6 закрепляется на опоре 7. При этом упор 8 муфты 12 и уровень хладагента 2 в емкости 1 таковы, что торцовые поверхности муфты 12 соприкасаются с поверхностью хладагента 2. Торец муфты интенсивно охлаждается и вдоль ее продольной оси создается градиент температур. На фиг.2 и 3 показаны этапы деформирования муфты 12 и графики распределения температур по оси муфты 12 для каждого представленного этапа, на которых линией аb показан градиент температур. На фиг.2 и 3а показан начальный этап работы устройства, когда температура торца муфты 12 не достигает температуры начала прямого мартенситного превращения (Мн) в материале муфты. Термодатчик 13 прижимается к нижнему концу муфты 12, напротив входной части 4 дорна 3. Практика показывает, что через 2-3 мин после погружения торцовой поверхности муфты 12 в хладагент жидкий азот (муфта выполнена из сплава никелид-титан) фиг, 2 и 3б. По достижении стенки муфты 12 в месте расположения термодатчика 13 температуры Мн блок 15 сравнения через блок 16 управления вырабатывает сигнал на включение силового привода 11, который через упор 8 перемещает муфту 12 относительно дорна 3 вниз. Участок муфты 12, прошедший рабочую часть 5 дорна 3, деформируется и дальше погружается в хладагент 2. В зону термодатчика 13 поступает следующий участок муфты 12, более теплый. Если температура на этом участке выше Мн блок 15 через блок 16 останавливает привод 11 до тех пор, пока стенка муфты 12 не охлаждается до температуры Мн. После этого снова включается привод 11 и муфта 12 опускается относительно дорна 3, и ниже, деформируясь на этом участке (фиг.2 и 3г). При этом за период включения привода и перемещения муфты 12 относительно дорна 3 участок муфты 12, подверженный деформации, не успевает охладиться значительно ниже Мн и процесс деформирования всегда происходит при температуре стенки муфты на этом участке несколько выше Мк, т.е. в диапазоне температур Мк-Мн, когда материал муфты 12 находится в состоянии фазового перехода из аустенита в мартенсит, что обеспечивает наибольшие значения εзад. и εтм при небольших усилиях на деформирование, т. е. высокое качество продеформированных муфт. В случае необходимости повышения уровня хладагента 2 для ускорения охлаждения включают электронагреватель 17, который интенсифицирует процесс кипения азота и уровень хладагента повышается.

На предлагаемом устройстве, а также на устройстве прототипе, была продеформирована партия муфт (40 штук) из сплава ТН-1К (никелид-татана). Габариты муфт: наружный диаметр Дн=28,0, внутренний диаметр Двн=20,9, высота муфт Н= 60. Критические температуры сплава ТН 1 К: Мн=112 К, Мк=85 К. Дорн имеет следующие параметры: диаметр Дд=22,5, что обеспечивает 8,2% деформации. В качестве хладагента в обоих случаях использовали жидкий азот.

Измерения усилий силового привода в процессе продвижения муфты относительно дорна показали, что в предлагаемом устройстве указанное усилие составляет 5500 Н, а в устройстве-прототипе 9000-10000 Н.

Величина задаваемой деформации в предлагаемом способе составляла εзад.= 7,5% причем ее восстанавливаемая часть εтм=6,5% что выше, чем в прототипе (5,8% ). При деформировании партии из 40 муфт в предлагаемом способе наблюдалось растрескивание в 1 случае, что составляет 2,5%0 в прототипе 7,5% Существенно уменьшились искажения муфты в осевом направлении. Так уменьшение высоты муфт составили в предлагаемом способе 0,2% а в прототипе 0,4%

Таким образом, по сравнению с прототипом, предлагаемое техническое решение обеспечивает более высокое качество продеформированных муфт, а именно достигаются большие значения εзад. и εтм при меньших усилиях на деформирование, а также сокращается количество бракованных муфт, увеличивается срок службы дорна.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ХИМИЧЕСКОГО И ФАЗОВОГО СОСТАВА МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2085923C1 |

| СПОСОБ ОБРАБОТКИ СПЛАВА НИКЕЛИД ТИТАНА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2382113C2 |

| ВИБРОИЗОЛИРУЮЩАЯ ОПОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2093727C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУЖИНЫ ИЗ НИКЕЛИДА ТИТАНА | 2014 |

|

RU2564771C2 |

| Способ преобразования тепловой энергии в механическую | 1985 |

|

SU1296744A1 |

| ТУРБОСЕПАРАТОР | 1995 |

|

RU2092230C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ДВИГАТЕЛЬ | 2001 |

|

RU2201648C2 |

| УНИПОЛЯРНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 1994 |

|

RU2074485C1 |

| СПОСОБ ПОДЪЕМА ЗАТОНУВШЕГО ОБЪЕКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2109654C1 |

| ГАСИТЕЛЬ ПРОДОЛЬНЫХ КОЛЕБАНИЙ | 1995 |

|

RU2110710C1 |

Изобретение относится к машиностроению и может быть использовано при монтаже трубопроводов с применением термомеханических соединений. Целью изобретения является повышение качества продеформированных муфт и увеличение срока службы инструмента для деформирования. Муфту охлаждают с торца, одновременно вводя в нее инструмент для деформирования, после чего одновременно перемещают зону охлаждения и зону воздействия инструмента, причем температуру в зоне воздействия инструмента поддерживают в интервале начала и конца мартенситного превращения материала муфты. Устройство для осуществления способа содержит емкость 1 для хладогента, инструмент для деформирования, включающий дорн 3 с входной частью 4 и рабочей 5, закрепленный в емкости 1 неподвижно, упор 8, расположенный над дорном 3 и соединенный с силовым приводом 11, обеспечивающим его возвратно-поступательные перемещения в вертикальнной плоскости. Кроме того, устройство содержит термодатчик 13, установленный в емкости 1 неподвижно над рабочей частью 5 дорна 3, и систему 14 управления силовым приводом 11, соединенную с термодатчиком 13. 1 з.п. ф-лы, 3 ил.

| Патент Великобритании N 1488393, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-08-09—Публикация

1990-10-22—Подача