Изобретение относится к способам преобразования тепловой энергии в механическую за счет тепловых деформаций твердых силовых элементов из сплава, обладающего эффектом термомеханической памяти формы, и может быть использовано преимущественно для утилизации тепла, например, в судовых установках.

Целью изобретения является повышение мощности силового элемента и допустимого количества рабочих циклов путем увеличения сопротивления ползучести сплава.

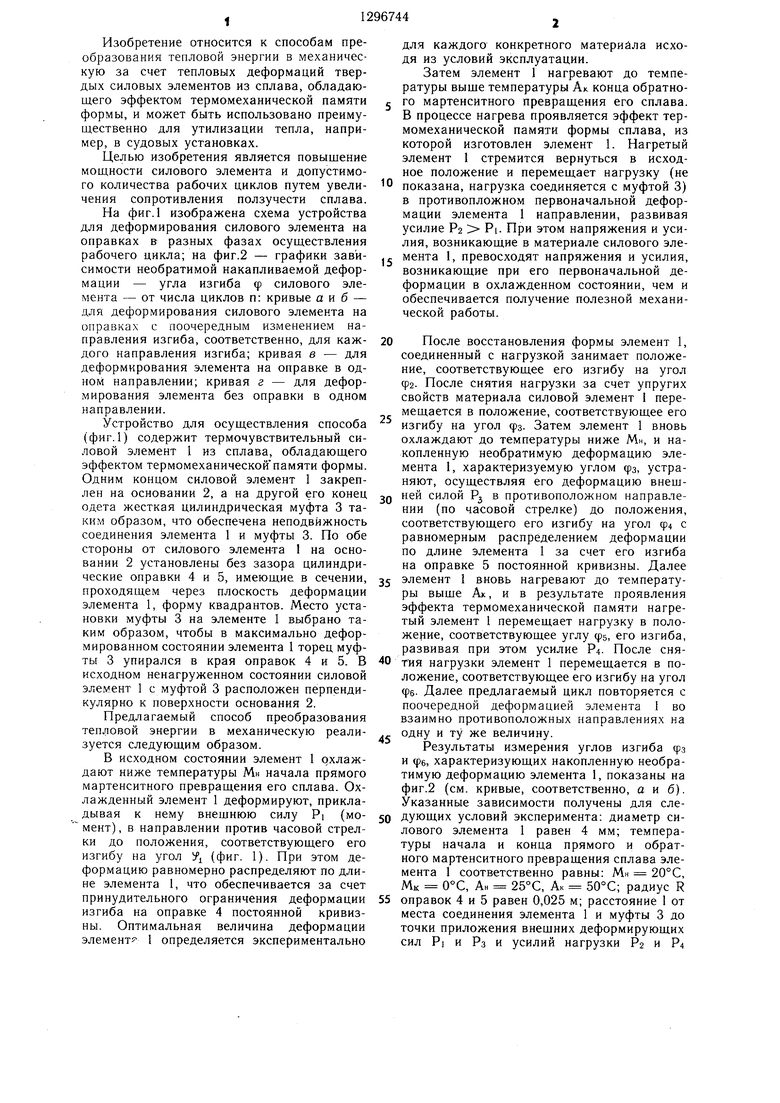

На фиг.1 изображена схема устройства для деформирования силового элемента на оправках в разных фазах осуществления

для каждого конкретного материала исходя из условий эксплуатации.

Затем элемент 1 нагревают до температуры выше температуры Ах конца обратнос го мартенситного превращения его сплава. В процессе нагрева проявляется эффект термомеханической памяти формы сплава, из которой изготовлен элемент 1. Нагретый элемент 1 стремится вернуться в исходное положение и перемещает нагрузку (не

показана, нагрузка соединяется с муфтой 3) в противопложном первоначальной деформации элемента 1 направлении, развивая усилие Рг PI. При этом напряжения и усилия, возникающие в материале силового элерабочего цикла; на фиг.2 - графики завй- ,, мента 1, превосходят напряжения и усилия.

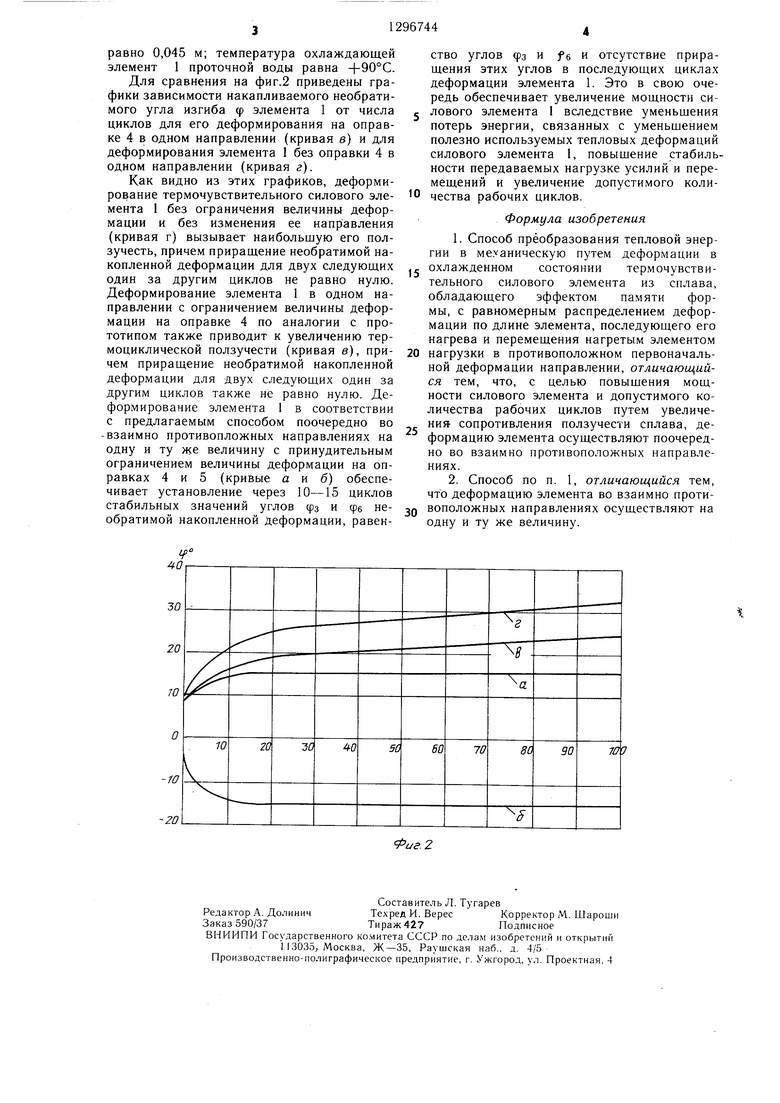

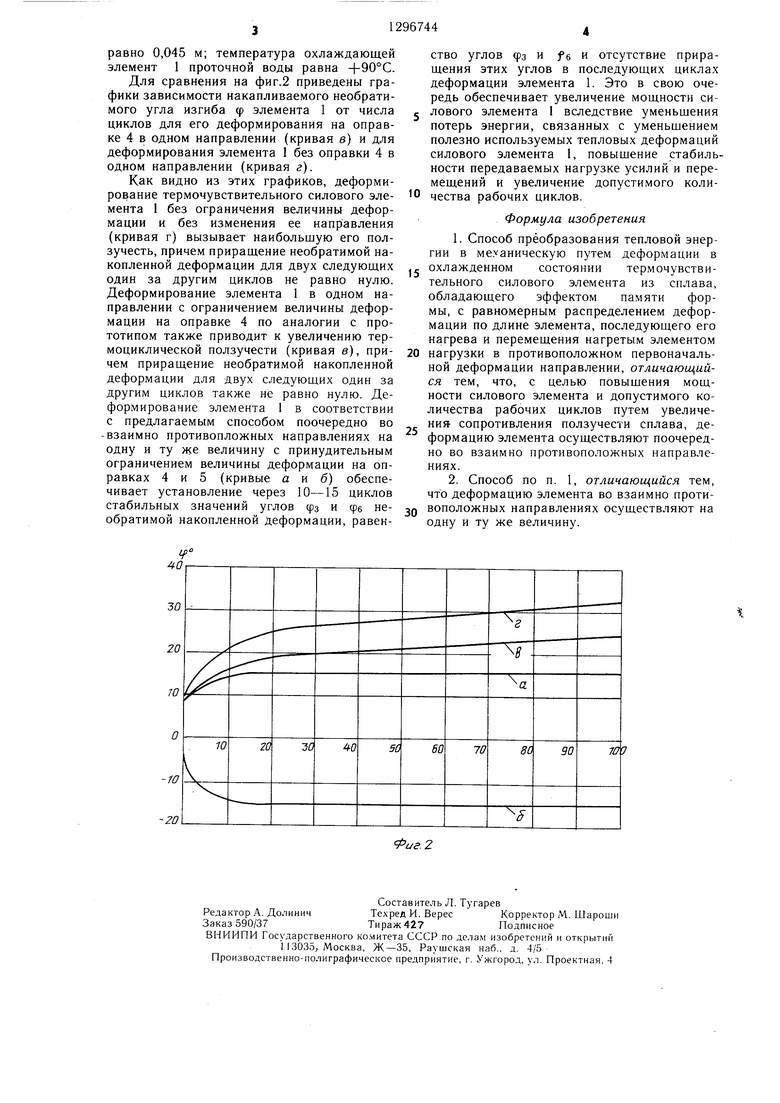

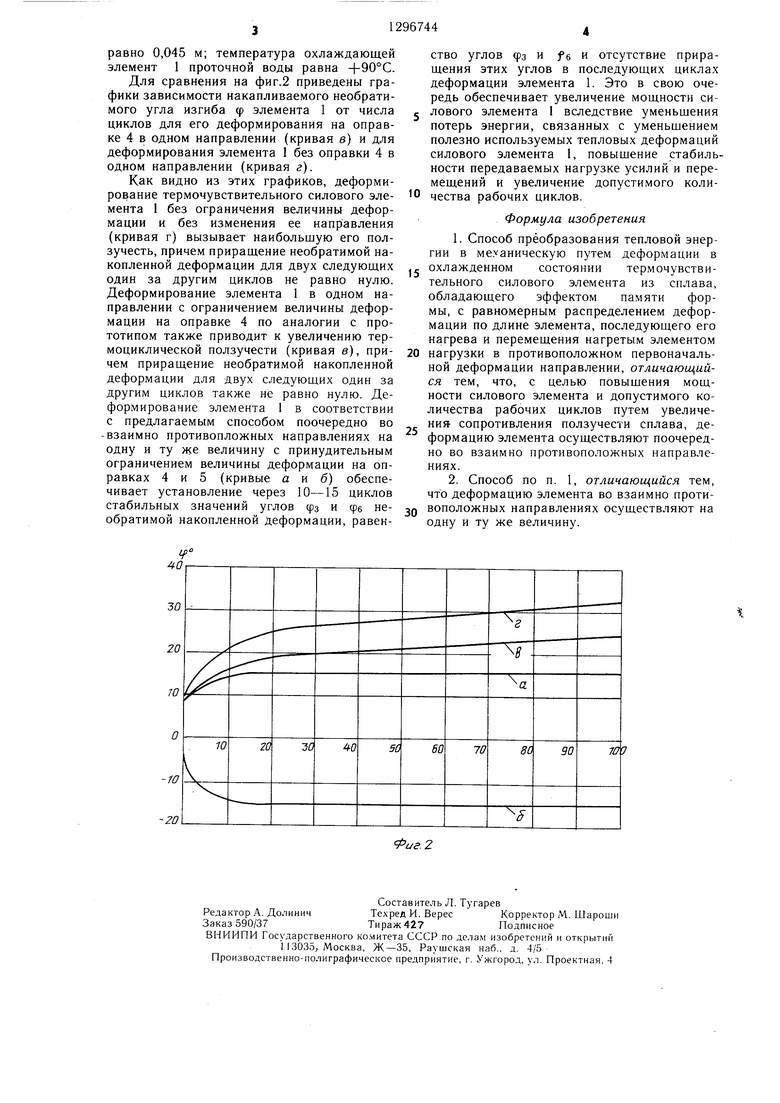

симости необратимой накапливаемой деформации - угла изгиба ф силового элемента - от числа циклов п: кривые а и б - для деформирования силового элемента на оправках с поочередным изменением направления изгиба, соответственно, для каждого направления изгиба; кривая в - для деформирования элемента на оправке в одном направлении; кривая г - для деформирования элемента без оправки в одном направлении.

Устройство для осуществления способа (фиг.1) содержит термочувствительный силовой элемент 1 из сплава, обладающего эффектом термомеханической памяти формы. Одним концом силовой элемент 1 закрепвозникающие при его первоначальной деформации в охлажденном состоянии, чем и обеспечивается получение полезной механической работы.

25

20 После восстановления формы элемент 1, соединенный с нагрузкой занимает положение, соответствующее его изгибу на угол ф2. После снятия нагрузки за счет упругих свойств материала силовой элемент 1 перемещается в положение, соответствующее его изгибу на угол фз- Затем элемент 1 вновь охлаждают до температуры ниже Мн, и накопленную необратимую деформацию элемента 1, характеризуемую углом фз, устраняют, осуществляя его деформацию внеш- лен на основании 2, а на другой его конец Q ней силой Р в противоположном направле- одета жесткая цилиндрическая муфта 3 та-нии (по часовой стрелке) до положения,

КИМ образом, что обеспечена неподвижность соответствующего его изгибу на угол ф4 с соединения элемента 1 и муфты 3. По оберавномерным распределением деформации

стороны от силового элемента 1 на осно-по длине элемента 1 за счет его изгиба

вании 2 установлены без зазора цилиндри-на оправке 5 постоянной кривизны. Далее

ческие оправки 4 и 5, имеющие в сечении, 35 элемент 1 вновь нагревают до температуры выще АЗС, и в результате проявления эффекта термомеханической памяти нагретый элемент 1 перемещает нагрузку в положение, соответствующее углу фз, его изгиба, развивая при этом усилие Р4. После сня- 40 гия нагрузки элемент 1 перемещается в положение, соответствующее его изгибу на угол фб. Далее предлагаемый цикл повторяется с поочередной деформацией элемента 1 во взаимно противоположных направлениях на ., одну и ту же величину.

Результаты измерения углов изгиба фз и фб, характеризующих накопленную необратимую деформацию элемента 1, показаны на фиг.2 (см. кривые, соответственно, о и б). Указанные зависимости получены для сле- 50 дующих условий эксперимента: диаметр силового элемента 1 равен 4 мм; температуры начала и конца прямого и обратного мартенситного превращения сплава элемента 1 соответственно равны: Мн 20°С, Мк 0°С, АН 25°С, Ак 50°С; радиус R принудительного ограничения деформации 55 оправок 4 и 5 равен 0,025 м; расстояние 1 от изгиба на оправке 4 постоянной кривиз-места соединения элемента 1 и муфты 3 до

ны. Оптимальная величина деформацииточки приложения внешних деформирующих

элемент - 1 определяется экспериментальносил Pj и РЗ и усилий нагрузки PZ и Р4

проходящем через плоскость деформации элемента 1, форму квадрантов. Место установки муфты 3 на элементе 1 выбрано таким образом, чтобы в максимально деформированном состоянии элемента 1 торец муфты 3 упирался в края оправок 4 и 5. В исходном ненагруженном состоянии силовой элемент 1 с муфтой 3 расположен перпендикулярно к поверхности основания 2.

Предлагаемый способ преобразования тепловой энергии в механическую реализуется следующим образом.

В исходном состоянии элемент 1 охлаждают ниже температуры Мн начала прямого мартенситного превращения его сплава. Охлажденный элемент 1 деформируют, прикладывая к нему внешнюю силу PI (мо- мент), в направлении против часовой стрелки до положения, соответствующего его изгибу на угол У (фиг. 1). При этом деформацию равномерно распределяют по длине элемента 1, что обеспечивается за счет

для каждого конкретного материала исходя из условий эксплуатации.

Затем элемент 1 нагревают до температуры выше температуры Ах конца обратнос го мартенситного превращения его сплава. В процессе нагрева проявляется эффект термомеханической памяти формы сплава, из которой изготовлен элемент 1. Нагретый элемент 1 стремится вернуться в исходное положение и перемещает нагрузку (не

показана, нагрузка соединяется с муфтой 3) в противопложном первоначальной деформации элемента 1 направлении, развивая усилие Рг PI. При этом напряжения и усилия, возникающие в материале силового эле, мента 1, превосходят напряжения и усилия.

возникающие при его первоначальной деформации в охлажденном состоянии, чем и обеспечивается получение полезной механической работы.

равно 0,045 м; температура охлаждающей элемент 1 проточной воды равна +90°С. Для сравнения на фиг.2 приведены графики зависимости накапливаемого необратимого угла изгиба ф элемента 1 от числа циклов для его деформирования на оправке 4 в одном направлении (кривая в) и для деформирования элемента 1 без оправки 4 в одном направлении (кривая г).

Как видно из этих графиков, деформирование термочувствительного силового элемента 1 без ограничения величины деформации и без изменения ее направления (кривая г) вызывает наибольшую его ползучесть, причем приращение необратимой накопленной деформации для двух следующих один за другим циклов не равно нулю. Деформирование элемента 1 в одном направлении с ограничением величины деформации на оправке 4 по аналогии с прототипом также приводит к увеличению термоциклической ползучести (кривая в), причем приращение необратимой накопленной деформации для двух следующих один за другим циклов также не равно нулю. Деформирование элемента 1 в соответствии с предлагаемым способом поочередно во -взаимно противопложных направлениях на одну и ту же величину с принудительным ограничением величины деформации на оправках 4 и 5 (кривые а и б) обеспечивает установление через 10-15 циклов стабильных значений углов срз и фе необратимой накопленной деформации, равенство углов фз и fe и отсутствие приращения этих углов в последующих циклах деформации элемента 1. Это в свою очередь обеспечивает увеличение мощности си- с лового элемента 1 вследствие уменьщения потерь энергии, связанных с уменьщением полезно используемых тепловых деформаций силового элемента 1, повыщение стабильности передаваемых нагрузке усилий и перемещений и увеличение допустимого коли- 0 чества рабочих циклов.

Формула изобретения

1. Способ преобразования тепловой энергии в ме.аническую путем деформации в

охлажденном состоянии термочувствительного силового элемента из сплава, обладающего эффектом памяти формы, с равномерным распределением деформации по длине элемента, последующего его нагрева и перемещения нагретым элементом

0 нагрузки в противоположном первоначальной деформации направлении, отличающийся тем, что, с целью повышения мощности силового элемента и допустимого количества рабочих циклов путем увеличения сопротивления ползучести сплава, деформацию элемента осуществляют поочередно во взаимно противоположных направлениях.

2. Способ по п. 1, отличающийся тем, что деформацию элемента во взаимно проти0 воположных направлениях осуществляют на одну и ту же величину.

5

га

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки сплавов на основе никелида титана для реализации эффекта памяти формы | 2019 |

|

RU2724747C1 |

| МАРТЕНСИТНЫЙ ПРИВОД | 1991 |

|

RU2009373C1 |

| Способ температурно-деформационного воздействия на сплавы титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы | 2015 |

|

RU2608246C1 |

| Способ определения термомеханических характеристик материалов с памятью формы | 2016 |

|

RU2619046C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА С ДВОЙНОЙ ПАМЯТЬЮ ФОРМЫ И СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ ИЗ ЭТОГО СПЛАВА | 1997 |

|

RU2201470C2 |

| СПОСОБ ДЕФОРМИРОВАНИЯ МУФТ ИЗ СПЛАВА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2041283C1 |

| Устройство для преобразования тепловой энергии в механическую | 1985 |

|

SU1317179A2 |

| Регулятор потока | 1987 |

|

SU1444718A1 |

| Многослойная панель | 1985 |

|

SU1276776A2 |

| СПОСОБ ЗАДАНИЯ ДЕФОРМАЦИОННЫХ СВОЙСТВ В ОБРАЗЦАХ ИЗ СПЛАВА НИКЕЛИДА ТИТАНА ТН-1 | 2021 |

|

RU2792037C1 |

Изобретение м. б. использовано для утилизации тепла в судовых установках. Изобретение позволяет повысить мощность силового элемента и допустимое кол-во рабочих циклов путем увеличения сопротивления ползучести сплава. Охлажденный элемент (Э) 1 деформируют, прикладывая к нему внешнюю силу PI в направлении против часовой стрелки до положения, соответствующего его изгибу на угол ф1. При этом деформацию (Д) равномерно распределяют по длине Э 1, что обеспечивается за счет принудительного ограничения Д изгиба на оправке 4. Затем Э 1 нагревают до т-ры, превышающей т-ру конца обратного мартенситного превращения его сплава. В процессе нагрева проявляется эффект термомеханической памяти формы сплава. Э 1 стремится занять исходное положение и перемещает нагрузку в противоположном первоначальной Д направлении, развивая усилие Р2 Р|- При этом напряжения и усилия, возникающие в материале Э 1, превосходят напряжения и усилия, возникающие при его первоначальной Д в охлажденном состоянии, чем и обеспечивается получение полезной механической работы. После восстановления формы Э 1 занимает положение, соответствующее его изгибу на угол ф2. После снятия нагрузки Э 1 перемещается в положение, соответствующее его изгибу на угол фз. Затем Э 1 вновь охлаждают и накопленную необратимую деформацию Э I, характеризуемую углом f,, , устраняют, осуществляя его Д силой РЗ в противоположном направлении - по часовой стрелке до положения, соответствующего его изгибу на угол ф4, с равномерным распределением Д по длине Э I за счет его изгиба на оправке 5. Далее Э 1 вновь нагревают и он перемещает нагрузку в положение, соответствующее углу ф5, его изгиба, развивая при этом усилие Р4- После снятия нагрузки Э 1 перемещают в положение, соответствующее его изгибу на угол фе. Далее описанный цикл повторяется с поочередной деформацией Э 1 во взаимно противопложных направлениях на одну и ту же величину. 1 з.п. ф-лы, 2 ил. (С ел ю со О5 vj 4;ia NU

| Патент США № 4055955, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Патент США № 4302938, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1987-03-15—Публикация

1985-07-30—Подача