Изобретение относится к области глубокого бурения и может быть использовано для очистки стволов скважин от шлама при вскрытии осыпающихся отложений.

Наиболее близким техническим решением, принятым за прототип, является способ очистки ствола скважины, включающий спуск в скважину бурильной колонны с породоразрушающим инструментом, непрерывную циркуляцию рабочего бурового раствора и периодическую прокачку по бурильной колонне и кольцевому пространству порции дополнительного бурового раствора другой плотности, причем плотность дополнительного бурового раствора меньше плотности рабочего [1] Недостаток известного способа заключается в его неоперативности, так как для выбора объема и плотности дополнительного бурового раствора необходимо знание пластового (порового) давления и давления утечки вскрытых пород. Известные методы определения указанных давлений соответственно требуют проведения механического каротажа с последующими расчетами и подъемами бурильной колонны в обсаженную часть скважины, привлечения цементировочного агрегата, что влечет значительные временные и материальные затраты.

Целью изобретения является повышение оперативности очистки ствола скважины от шлама.

Поставленная цель достигается тем, что в известном способе очистки ствола скважины, включающем спуск в скважину бурильной колонны с породоразрушающим инструментом, непрерывную циркуляцию рабочего бурового раствора и периодическую прокачку по бурильной колонне и кольцевому пространству порции дополнительного бурового раствора при отсутствии проявлений и поглощений в течение одного цикла циркуляции рабочего бурового раствора измеряют и регистрируют максимальное и минимальное давление нагнетания рабочего бурового раствора в скважину, а объем порции дополнительного бурового раствора определяют из соотношения

Vп=  Fкп, [М3] где Pмакс максимальное давление нагнетания рабочего бурового раствора в скважину, измеренное в течение одного цикла циркуляции до прокачки порции дополнительного бурового раствора, Па;

Fкп, [М3] где Pмакс максимальное давление нагнетания рабочего бурового раствора в скважину, измеренное в течение одного цикла циркуляции до прокачки порции дополнительного бурового раствора, Па;

Pмин минимальное давление нагнетания рабочего бурового раствора в скважину, измеренное в течение одного цикла циркуляции до прокачки порции дополнительного бурового раствора, Па;

ρбр плотность рабочего бурового раствора, кг/м3;

ρп плотность дополнительного бурового раствора, кг/м3;

g ускорение свободного падения, м/с2;

Fкп минимальная площадь кольцевого пространства, м2.

Другое отличие заключается в том, что при плотности рабочего бурового раствора 1000.1590 кг/м3, плотность дополнительного бурового раствора принимают на 500 кг/м3 больше плотности рабочего бурового раствора.

Другое отличие заключается в том, что при плотности рабочего бурового раствора 1600.2250 кг/м3, плотность дополнительного бурового раствора принимают на 500 кг/м3 меньше плотности рабочего бурового раствора.

Другое отличие заключается в том, что прокачку порции дополнительного бурового раствора большей плотности по необсаженной части кольцевого пространства осуществляют при давлении нагнетания бурового раствора в скважину, не превышающем зарегистрированного максимального давления нагнетания рабочего бурового раствора.

Другое отличие заключается в том, что прокачку порции дополнительного бурового раствора меньшей плотности по необсаженной части кольцевого пространства осуществляют при давлении нагнетания бурового раствора в скважину, не меньшем зарегистрированного минимального давления нагнетания рабочего бурового раствора.

Такая технологическая операция исключает затраты времени и средств на определение давления утечки вскрытых пород или пластовых давлений, необходимых при реализации известного способа очистки скважин от шлама. Указанный положительный эффект достигается следующим образом. В процессе промывки скважины при отсутствии проявлений и поглощений давление нагнетания бурового раствора изменяется по зависимости близкой к гармонической (синусоидальной), причем период гармонической зависимости совпадает по продолжительности с циклом циркуляции. С учетом принятых условий можно рассматривать текущее значение давления нагнетания бурового раствора, состоящего из двух слагаемых: постоянного по величине и обусловленного потерями напора на преодоление гидравлических сопротивлений в элементах циркуляционной системы буровой; переменного по величине, обусловленного перепадом давления за счет разности гидростатических давлений в кольцевом и трубном пространствах (отклонение плотности находящегося в циркуляции бурового раствора от номинальной величины). Указанный перепад давления может действовать как по направлению кольцевое пространство трубы, то есть увеличивать давление на забой и давление нагнетания бурового раствора, так и по направлению трубы кольцевое пространство, то есть уменьшать давление на забой и давление нагнетания бурового раствора.

При реализации способа очистки ствола скважины от шлама прокачкой порции утяжеленного бурового раствора, давление на забой увеличивается при движении порции по кольцевому пространству. В этом случае ограничивающим с точки зрения недопущения гидроразрыва пород является максимальное давление нагнетания рабочего бурового раствора. Следовательно, объем, плотность и время прокачки утяжеленного бурового раствора должны быть выбраны таким образом, чтобы сумма текущего значения давления и нагнетания бурового раствора и дополнительного перепада давления, создаваемого указанной порцией при движении по открытому стволу, не превышала максимального давления нагнетания рабочего бурового раствора. Практически указанное требование достигается, если период движения порции утяжеленного бурового раствора по кольцевому пространству совпадает с периодом изменения давления нагнетания рабочего бурового раствора от максимума до минимума и вновь до максимума. При этом учитывая, что объем кольцевого пространства значительно больше внутреннего объема бурильной колонны, а следовательно, время движения порции по кольцевому пространству больше времени движения по бурильной колонне, объем порции рассчитывается по формуле

Vп=  Fкп, то есть утяжеленный буровой раствор в кольцевом пространстве должен создавать максимальный дополнительный перепад давления, по величине равный половине разности между максимальным и минимальным давлениями нагнетания рабочего бурового раствора. В период изменения давления нагнетания между Рмакс и Рмин (по циклу циркуляции рабочего бурового раствора) существует такое текущее значение давления нагнетания, сумма которого с

Fкп, то есть утяжеленный буровой раствор в кольцевом пространстве должен создавать максимальный дополнительный перепад давления, по величине равный половине разности между максимальным и минимальным давлениями нагнетания рабочего бурового раствора. В период изменения давления нагнетания между Рмакс и Рмин (по циклу циркуляции рабочего бурового раствора) существует такое текущее значение давления нагнетания, сумма которого с  равна Рмакс. Так как утяжеленный буровой раствор создает максимальный перепад давления в момент полного выхода в кольцевое пространство (максимальный по высоте столб), то момент начала закачки порции в бурильную колонну должен быть раньше указанного выше момента на отрезок времени, необходимый для прокачки объема раствора, равного сумме объемов полости бурильной колонны и порции.

равна Рмакс. Так как утяжеленный буровой раствор создает максимальный перепад давления в момент полного выхода в кольцевое пространство (максимальный по высоте столб), то момент начала закачки порции в бурильную колонну должен быть раньше указанного выше момента на отрезок времени, необходимый для прокачки объема раствора, равного сумме объемов полости бурильной колонны и порции.

При реализации способа очистки ствола скважины от шлама прокачкой порции облегченного бурового раствора давление на забой уменьшается при движении порции по кольцевому пространству. В этом случае ограничивающим с точки зрения исключения проявлений является минимальное давление нагнетания рабочего бурового раствора. Следовательно, объем, плотность, время прокачки облегченного бурового раствора должны быть выбраны таким образом, чтобы разность между текущими значениями давления нагнетания бурового раствора и перепадом давления, создаваемым указанной порцией при движении по открытому стволу были не меньше минимального давления нагнетания рабочего бурового раствора. Практически указанное требование достигается, если период движения порции облегченного раствора по кольцевому пространству совпадает с периодом изменения давления нагнетания рабочего бурового раствора от минимума до максимума и вновь до минимума. При этом учитывая, что объем кольцевого пространства значительно больше внутреннего объема бурильной колонны, а следовательно время движения порции по кольцевому пространству больше времени движения по бурильной колонне, объем порции рассчитывается по формуле

Vп=  Fкп, то есть облегченный буровой раствор в кольцевом пространстве должен создавать максимальный дополнительный перепад давления, по величине равный половине разности между максимальным и минимальным давлениями нагнетания рабочего бурового раствора. В период изменения давления нагнетания между Рмин и Рмакс (по циклу циркуляции рабочего бурового раствора) существует такое текущее значение давления нагнетания, разность которого c

Fкп, то есть облегченный буровой раствор в кольцевом пространстве должен создавать максимальный дополнительный перепад давления, по величине равный половине разности между максимальным и минимальным давлениями нагнетания рабочего бурового раствора. В период изменения давления нагнетания между Рмин и Рмакс (по циклу циркуляции рабочего бурового раствора) существует такое текущее значение давления нагнетания, разность которого c  равна Рмин. Так как облегченный буровой раствор создает максимальный перепад давления в момент полного выхода в кольцевое пространство (максимальный по высоте столб), то момент начала закачки порции в бурильную колонну должен быть раньше указанного выше момента на отрезок времени, необходимый для прокачки объема раствора, равного сумме объемов полости бурильной колонны и порции.

равна Рмин. Так как облегченный буровой раствор создает максимальный перепад давления в момент полного выхода в кольцевое пространство (максимальный по высоте столб), то момент начала закачки порции в бурильную колонну должен быть раньше указанного выше момента на отрезок времени, необходимый для прокачки объема раствора, равного сумме объемов полости бурильной колонны и порции.

Сопоставительный анализ с прототипом показывает, что заявляемый способ обладает отличительными признаками и поэтому соответствует критерию "новизна".

Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной и смежной областей техники ни в патентной, ни в научно-технической литературе, и, следовательно, обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

Способ осуществляют следующими действиями. В скважину спускают бурильную колонну с породоразрушающим инструментом и прорабатывают зашламленный интервал. В течение одного цикла циркуляции до прокачки порции дополнительного бурового раствора при отсутствии проявлений и поглощений регистрируют максимальное и минимальное давление нагнетания рабочего бурового раствора в скважину.

Определяют плотность дополнительного бурового раствора.

Определяют объем порции дополнительного бурового раствора.

Определяют момент начала прокачки порции дополнительного бурового раствора по циклу циркуляции рабочего бурового раствора таким образом, чтобы давление нагнетания раствора в скважину при движении порции по необсаженной части кольцевого пространства не выходило за пределы соответствующего максимального или минимального давления нагнетания рабочего бурового раствора.

Приготавливают порцию дополнительного бурового раствора.

Прокачивают порцию дополнительного бурового раствора таким образом, чтобы давление нагнетания раствора в скважину при ее движении по необсаженной части кольцевого пространства не выходило за пределы соответствующего максимального или минимального давления нагнетания рабочего бурового раствора.

Продолжают бурение или проработку до появления признаков зашламленности ствола скважины, после чего операцию повторяют.

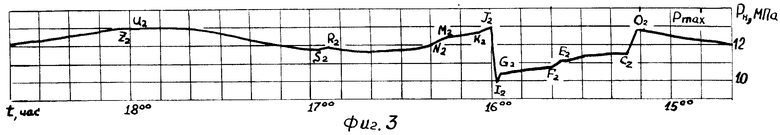

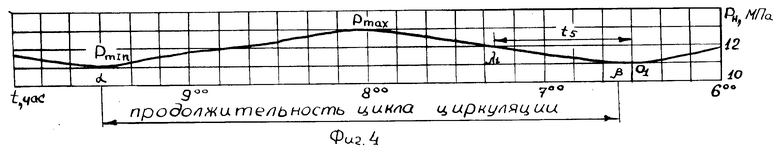

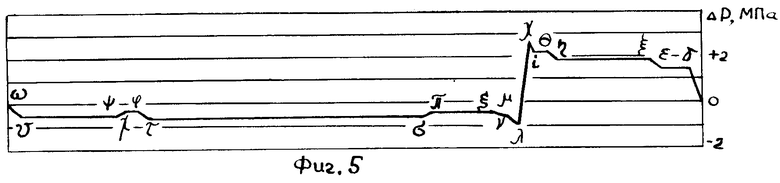

На фиг.1 представлена диаграмма, регистрирующая изменение давления нагнетания рабочего бурового раствора в скважину до прокачки порции утяжеленного бурового раствора; на фиг.2 график изменения перепада давления между кольцевым и внутритрубным пространством в процессе прокачки порции утяжеленного бурового раствора; на фиг.3 диаграмма изменения давления нагнетания бурового раствора в скважину в процессе прокачки порции утяжеленного бурового раствора по бурильной колонне и кольцевому пространству; на фиг.4 диаграмма, регистрирующая изменение давления нагнетания рабочего бурового раствора в скважину до прокачки порции облегченного бурового раствора; на фиг.5 график изменения перепада давления между кольцевым и внутритрубным пространством в процессе прокачки порции облегченного бурового раствора; на фиг.6 диаграмма изменения давления нагнетания бурового раствора в скважину в процессе прокачки порции облегченного бурового раствора по бурильной колонне и кольцевому пространству.

П р и м е р 1. Способ очистки ствола скважины осуществлен на скважине при бурении в юрских отложениях.

Фактическая конструкция скважины: обсадная колонна диаметром D1 245 мм с толщиной стенки δ01 11,99 мм спущена в интервале 0-2245 м, обсадная колонна диаметром D2 219 мм c толщиной стенки δ02 12,7 мм спущена в интервале 2245-4059 м, участок открытого ствола скважины 4059-5011. В скважине использовался следующий бурильный инструмент: долото диаметром Dдол 190,5 мм; утяжеленные бурильные трубы диаметром DУБТ 146 мм длиной lУБТ 194 м (внутренний диаметр d 68 мм); бурильные трубы диаметром Dбт1 114 мм длиной lот1 2577 м (толщина стенки δб1 10 мм); бурильные трубы диаметром Dбт2 127 мм длиной lбт2 2240 м (толщина стенки δб2 9 мм). Скважина промывалась рабочим буровым раствором плотностью ρбр 1410 кг/м3 при подаче буровых насосов Q 0,015 м3/с.

В процессе проводки скважины с глубины 4300 м и до забоя наблюдались постоянные подклинки инструмента при вращении, затяжки и посадки, иногда сопровождавшиеся закупорками кольцевого пространства с ростом давления до 13 МПа. Проведенные геофизические работы показали наличие в этом интервале каверн диаметром до 300.400 мм. Их чрезмерное загрязнение шламом вызывало необходимость длительных проработок, что не позволяло вести дальнейшее углубление скважины. В этих условиях было принято решение произвести очистку ствола от шлама прокачкой порции дополнительного бурового раствора.

После проработки ствола до глубины 5011 м в течение одного цикла циркуляции при отсутствии проявлений и поглощений было зарегистрировано давление нагнетания рабочего бурового раствора в скважину (участок А-В на фиг. 1). Регистрация велась самопишущим манометром с записью диаграммы на бумажной ленте (по оси абсцисс фиксировалось время в масштабе 1 мин/мм; по оси ординат давление в нагнетательной линии 1 МПа/6 мм). При этом максимальное давление в течение цикла составило Рмакс 13 МПа, минимальное Рмин 11 МПа.

Так как плотность рабочего бурового раствора была менее 1590 кг/м3, плотность дополнительного бурового раствора была принята большей рабочего на 500 кг/м3 и составила:

ρп=ρбр + 500 1410 + 500 1910 кг/м3

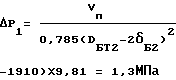

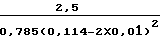

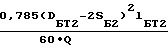

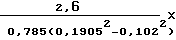

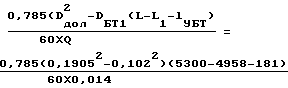

Объем порции утяжеленного бурового раствора был рассчитан из соотношения

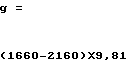

Vп=  Fкп, где g 9,81 м/с2 ускорение свободного падения;

Fкп, где g 9,81 м/с2 ускорение свободного падения;

Fкп минимальная площадь кольцевого пространства, м2.

Так как площадь кольцевого пространства минимальна в интервале между утяжеленными бурильными трубами и стенками скважины, то порция создаст столб максимальной высоты в момент ее полного выхода в кольцевое пространство. При этом высота столба Н составляет

H

204 м

204 м

Так как H > УБТ, то есть порция, создавая столб высотой Н 204 м, занимает кольцевое пространство между необсаженными стенками скважины и утяжеленными бурильными трубами, а также частично за бурильными трубами диаметром Dбт 114 мм, объем порции был рассчитан из следующего соотношения:

Vп 0,785 [Dдол2 Dубт2) lубт + (Dдол2

Dбт12)(Н lубт)] 0,785 (0,19052

0,1462) 194 + (0,19052 0,1142) (204-

194) 2,5 м3.

Для нахождения момента прокачки порции утяжеленного бурового раствора были рассчитаны создаваемые перепады давления между кольцевым пространством и трубами.

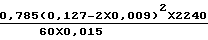

При нахождении порции в бурильных трубах диаметром 127 мм (участок СЕ на фиг.2) (ρбр-ρп)g

(ρбр-ρп)g  (1410-

(1410-

При нахождении порции в бурильных трубах диаметром 114 мм (участок на фиг.2): (ρбр-ρп)g

(ρбр-ρп)g  (1410-

(1410-

В момент подхода порции к долоту (точка 1 на фиг.2) P

P

В момент полного выхода порции в кольцевое пространство (точка τ на фиг. 2)

Δ Р4 1 МПа.

При нахождении порции в кольцевом пространстве между необсаженными стенками скважины и бурильными трубами диаметром 114 мм (участок КМ на фиг. 2): (ρп-ρбр)g

(ρп-ρбр)g  (1910-

(1910-

При нахождении порции в кольцевом пространстве между обсадными трубами диаметром 219 мм и бурильными трубами диаметром 114 мм (участок NR на фиг. 2):

ΔP6=  (ρп-ρБР)g

(ρп-ρБР)g (1910-1410)×9,81 0,6МПа

(1910-1410)×9,81 0,6МПа

При нахождении в кольцевом пространстве между обсадными трубами диаметром 245 мм и бурильными трубами диаметром 127 мм (участок SU на фиг.2):

ΔP7=  (ρп-ρБР)g

(ρп-ρБР)g (1910-1410)×9,81 0,5МПа

(1910-1410)×9,81 0,5МПа

Также был произведен расчет времени движения порции утяжеленного бурового раствора по бурильной колонне и кольцевому пространству.

Время прокачки объема утяжеленного бурового раствора (соответствует точке С на фиг.2):

t

3 мин

3 мин

Время подхода порции к бурильным трубам диаметром 114 мм (соответствует точке Е на фиг.2):

t1=

24 мин

24 мин

Время подхода порции к утяжеленным бурильным трубам (соответствует точке G на фиг.2):

t2=t1+  24+

24+  44мин

44мин

Время подхода порции к долоту (соответствует точке 1 на фиг.2):

t3= t2+  44 +

44 +  45 мин

45 мин

Время подхода порции в кольцевое пространство (соответствует точке τ на фиг.2):

t4 t3 + t 45 + 3 48 мин.

Время полного выхода порции в кольцевое пространство между стенками скважины и бурильными трубами диаметром 114 мм (соответствует точке К на фиг.2) t

t 48 +

48 +

Время полного выхода порции в кольцевое пространство между обсадной колонной диаметром 219 мм и бурильными трубами диаметром 114 мм (соответствует точке N на фиг.2):

t6= t5+  = 51+

= 51+

+  66 мин где L глубина скважины, м;

66 мин где L глубина скважины, м;

L1 глубина установки башмака обсадной колонны диаметром 219 мм.

Время полного выхода порции в кольцевое пространство между обсадной колонной диаметром 245 мм и бурильными трубами диаметром 127 мм (соответствует точке на фиг.2)

t7= t6+

66 +  105 мин

105 мин

где L2 глубина установки башмака обсадной колонны диаметром 245 мм.

Время полного выхода порции на дневную поверхность (соответствует точке Z на фиг.2)

t8= t7+

105 +  169 мин

169 мин

Сопоставлением зарегистрированной диаграммы давления нагнетания рабочего бурового раствора (фиг.1) и полученного графика изменения перепада давления между кольцевым пространством и трубами при движении порции утяжеленного бурового раствора по бурильной колонне и кольцевому пространству (фиг.2) было установлено, что для исключения перегрузки забоя в процессе прокачки указанной порции по открытому стволу и большей части кольцевого пространства, момент полного выхода утяжеленного раствора в открытый ствол должен совпадать с точкой τ1 на фиг.1 (сложение текущего давления нагнетания Dн 12 МПа с созданным дополнительным перепадом давления Δ Р4 1 МПа дает Рмакс Рн + Δ Р4 12+1 13 МПа). Следовательно, момент начала закачки порции в бурильную колонну должен отстоять от точки τ1 (фиг.1) на время t4 45 мин (соответствует точке О1 на фиг.1).

Порция утяжеленного бурового раствора плотностью ρп 1910 кг/м3 в объеме Vп 2,5 м3 была приготовлена на буровой и прокачана по бурильной колонне и кольцевому пространству, причем момент начала закачки порции в бурильную колонну совпадал с положением точки О1(фиг.1) по циклу циркуляции рабочего бурового раствора.

Зарегистрированная диаграмма давления нагнетания бурового раствора в скважину при прокачке указанной порции представлена на фиг.3. Здесь:

О2С2 закачка порции утяжеленного бурового раствора в бурильные трубы диаметром 127 мм;

С2Е2 движение порции по бурильным трубам диаметром 127 мм.

Е2F2 переход порции из бурильных труб диаметром 127 мм в бурильные трубы диаметром 114 мм;

Е2G2 движение порции по бурильным трубам диаметром 114 мм;

G2I2 движение порции по утяжеленным бурильным трубам;

I2Т2 выход порции в открытый ствол;

Т2K2 выход порции из кольцевого пространства между стенками скважины и УБТ;

K2M2 движение порции по кольцевому пространству между стенками скважины и бурильными трубами диаметром 114 мм;

М2N2 выход порции в кольцевое пространство между обсадной колонной диаметром 219 мм и бурильными трубами диаметром 114 мм;

N2R2 движение порции по кольцевому пространству между обсадной колонной диаметром 219 мм и бурильными трубами диаметром 114 мм;

R2S2 выход порции в кольцевое пространство между обсадной колонной диаметром 245 мм и бурильными трубами диаметром 127 мм;

S2U2 движение порции по кольцевому пространству между обсадной колонной диаметром 245 мм и бурильными трубами диаметром 127 мм;

U2Z2 выход порции на дневную поверхность, в ходе которого наблюдался повышенный вынос шлама.

Таким образом, в ходе движения по кольцевому пространству порции утяжеленного бурового раствора не было превышено максимальное давление нагнетания бурового рабочего раствора в скважину Рмакс, в результате чего поглощения бурового раствора не наблюдались.

Очистка открытого ствола от шлама позволила продолжить бурение до глубины 5200 м с повторением операции в конце каждого долбления и закрепить скважину обсадной колонной диаметром 168 мм.

П р и м е р 2. Способ очистки ствола скважины от шлама осуществлен при разбуривании отложений нижнего майкопа.

Фактическая конструкция скважины: обсадные трубы диаметром D1 245 мм с толщиной стенки δ01 11,99 мм опущены в интервале 0-1047 м, обсадные трубы диаметром D2 219 мм с толщиной стенки δ02 12,7 мм спущены в интервале 1047-4958 м, участок открытого ствола 4958-5300 м. В скважине использовался следующий бурильный инструмент: долото диаметром Dдол 190,5 мм; утяжеленные бурильные трубы диаметром Dубт 146 мм длиной lУБТ 181 м (внутренний диаметр УБТ d 68 мм); бурильные трубы диаметром Dбт1 102 мм с толщиной стенки δб1 10 мм длиной lБТ1= 920 м; бурильные трубы диаметром Dбт2 114 мм с толщиной стенки δб2= 10 мм длиной lбт2 3324 м; бурильные трубы диаметром Dбт3 127 мм с толщиной стенки δб3 9 мм длиной lБТ3 875 м. Скважина промывалась рабочим буровым раствором плотностью ρбр 2160 кг/м3 при подаче насосов Q 0,014 м3/с.

При бурении начались заклинки бурильного инструмента, сопровождающиеся затяжками до 150 кН сверх собственного веса. Во время последующей промывки вынесло шлам, характер которого свидетельствовал о начавшихся осыпях горных пород со стенок скважины. Однако из-за размерного кавернообразования вынос шлама уменьшился, что привело к загрязнению ствола скважины. Это обстоятельство требовало длительных проработок и затрудняло наращивание инструмента. Для ликвидации осложнения было принято решение произвести очистку ствола скважины от шлама.

После проработки ствола скважины до глубины 5300 м в течение одного цикла циркуляции при отсутствии проявлений и поглощений было зарегистрировано давление нагнетания рабочего раствора в скважину (участок α-β на фиг.4). Регистрация велась на бумажной ленте, причем по оси абсцисс фиксировалось время в масштабе 1 мин/мм; по оси ординат давление в нагнетательной линии 1 МПа/6 мм. При этом максимальное давление в течение цикла составило Рмакс13 МПа, минимальное Рмин 11 МПа.

Так как плотность рабочего бурового раствора была более 1660 кг/м3в качестве дополнительного бурового раствора был принят облегченный с плотностью на 500 кг/м3 меньше

ρп=ρбр 500 2160 500 1660 кг/м3.

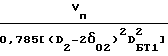

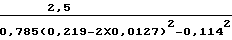

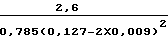

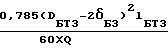

Объем порции облегченного бурового раствора был рассчитан с использованием формулы

Vп=  Fкп.

Fкп.

Так как площадь кольцевого пространства Fкп минимальна в интервале между утяжеленными бурильными трубами и стенками скважины, то порция создаст столб максимальной высоты в момент ее полного выхода в кольцевое пространство. При этом высота столба Н составляет

H

204 мм.

204 мм.

Так как Н > lУБТ, то есть порция, создавая столб высотой Н 204 м, занимает кольцевое пространство за утяжеленными бурильными трубами и частично за бурильными трубами диаметром Dбт1 102 мм объем порции был рассчитан из следующего соотношения:

Vп 0,785 [(Dдол2 DУБТ2) lУБТ + (Dдол2 DБТ12) (Н- lУБТ)] 0,785 [(0,19052 0,1462) 181 + (0,19052 0,1022) (204-181)] 2,6 м3

Для нахождения момента прокачки порции облегченного бурового раствора были рассчитаны создаваемые перепады давления между кольцевым пространством и трубами.

При нахождении порции в бурильных трубах диаметром 127 мм (участок γ-ε на фиг.5): P

P )g

)g  ×

×

При нахождении в бурильных трубах диаметром 114 мм (участок ζ-η на фиг. 5): P

P )g

)g  ×

×

При нахождении в бурильных трубах диаметром 102 мм (участок Q-L на фиг. 5): P

P )g

)g  ×

×

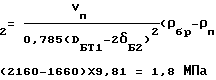

В момент подхода порции к долоту (точка χ на фиг.5) P

P -ρп)g=

-ρп)g= +

+

В момент полного выхода порции в кольцевое пространство (точка λ на фиг. 5):

Δ Р5 -1 МПа

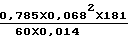

При прохождении порции в кольцевом пространстве между необсаженными стенками скважины и бурильными трубами диаметром 102 мм (участок μν на фиг. 5): P

P

При нахождении порции в кольцевом пространстве между обсадными трубами диаметром 219 мм и бурильными трубами диаметром 102 мм (участок ζπ на фиг. 5): )

)

При нахождении порции в кольцевом пространстве между обсадными трубами диаметром 219 мм и бурильными трубами диаметром 114 мм (участок στ на фиг. 5): )

)

При нахождении порции в кольцевом пространстве между обсадными трубами диаметром 245 мм и бурильными трубами диаметром 114 мм (участок ϕχ на фиг.5) g

g

При нахождении порции в кольцевом пространстве между обсадными трубами диаметром 245 мм и бурильными трубами диаметром 127 мм (участок νΨ на фиг.5) )

)

Также был произведен расчет времени движения порции облегченного бурового раствора по бурильной колонне и кольцевому пространству.

Время прокачки объема облегченного бурового раствора (соответствует точке γ на фиг.5)

t

3 мин.

3 мин.

Время подхода порции к бурильным трубам диаметром 114 мм (соответствует точке ε на фиг.5)

t1=

10 мин

10 мин

Время подхода порции к бурильным трубам диаметром 102 мм (соответствует точке η на фиг.5): t

t 10+

10+

Время подхода порции к утяжеленным бурильным трубам (соответствует точке l на фиг.5): t

t 37+

37+

Время подхода порции к долоту (соответствует точке х на фиг.5)

t4= t3+  43+

43+  44 мин

44 мин

Время полного выхода порции в кольцевое пространство (соответствует точке λ на фиг.5)

t5 t4 + t 44 + 3 47 мин.

Время полного выхода порции в кольцевое пространство между стенками скважины и бурильными трубами диаметром 102 мм (соответствует точке μ на фиг.5): t

t 47+

47+

Время полного выхода порции в кольцевое пространство между обсадными трубами диаметром 219 мм и бурильными трубами диаметром 102 мм (соответствует точке ζ на фиг.5)

t =

= +

+

где L глубина спуска бурильного инструмента, м.

L1 глубина установки башмака обсадной колонны диаметром 219 мм.

Время полного выхода порции в кольцевое пространство между обсадными трубами диаметром 219 мм и бурильными трубами диаметром 114 мм (соответствует точке σ на фиг.5)

t =

= +

+

Время полного выхода порции в кольцевое пространство между обсадными трубами диаметром 245 мм и бурильными трубами диаметром 114 мм соответствует точке ϕ на фиг.5

t =

= +

+

где L2 глубина спуска башмака обсадной колонны диаметром 245 мм.

Время полного выхода порции в кольцевое пространство между обсадными трубами диаметром 245 мм и бурильными трубами диаметром 127 мм соответствует точке на фиг.5

t +

+

Время полного выхода порции на дневную поверхность (соответствует точке ω на фиг.5):

t +

+

Cопоставлением зарегистрированной диаграммы давления нагнетания рабочего бурового раствора (фиг.4) и полученного графика изменения перепада давления между кольцевым пространством и трубами при движении порции облегченного раствора по бурильной колонне и кольцевому пространству (фиг.5) было установлено, что для исключения проявлений при прокачке указанной порции по открытому стволу и большей части кольцевого пространства, момент полного выхода облегченного раствора в открытый ствол должен совпадать с точкой λ1 на фиг. 4 (вычитание перепада давления ΔР 1 МПа из текущего давления нагнетания дает Рмин Рн Δ Р 12-1 11 МПа). Следовательно, момент начала закачки порции в бурильную колонну должен отстоять от точки λ1 (фиг.4) на время t5 47 мин (соответствует точке О1 на фиг.4).

Порция облегченного бурового раствора плотностью ρп 1660 кг/м3в объеме Vп 2,6 м3 была приготовлена на буровой и прокачана по бурильной колонне и кольцевому пространству, причем момент начала закачки порции в бурильную колонну совпадал с положением точки О1) (фиг.4) по циклу циркуляции рабочего бурового раствора.

Зарегистрированная диаграмма давления нагнетания бурового раствора в скважину отражает следующие этапы прокачки порции облегченного бурового раствора (фиг.6)

О2 γ2 закачка порции облегченного бурового раствора в бурильные трубы диаметром 127 мм;

γ2ε2 движение порции по бурильным трубам диаметром 127 мм;

ε2ζ2 переход порции в бурильные трубы диаметром 114 мм;

ζ2η2 движение порции по бурильным трубам диаметром 114 мм;

η2 Q2 переход порции в бурильные трубы диаметром 102 мм;

Q2l2 движение порции по бурильным трубам диаметром 102 мм;

l2 χ2 движение порции по утяжеленным бурильным трубам;

χ2λ2 переход порции в открытый ствол;

λ2μ2 выход порции из кольцевого пространства между необсаженными стенками скважины и утяжеленными бурильными трубами;

μ2ν2 движение порции по кольцевому пространству между необсаженными стенками скважины и бурильными трубами диаметром 102 мм;

ν2ζ2 переход порции в обсаженный ствол скважины;

ζ2π2 движение порции по кольцевому пространству между обсадными трубами диаметром 219 мм и бурильными трубами диаметром 102 мм;

π2σ2 переход порции в кольцевое пространство между обсадными трубами диаметром 219 мм и бурильными трубами диаметром 114 мм;

σ2τ2 движение порции по кольцевому пространству между обсадными трубами диаметром 219 мм и бурильными трубами диаметром 114 мм;

τ2ϕ2 переход порции в кольцевое пространство между обсадными трубами диаметром 245 мм и бурильными трубами диаметром 114 мм;

ϕ2χ2 движение порции по кольцевому пространству между обсадными трубами диаметром 245 мм и бурильными трубами диаметром 114 мм;

τ2Ψ2 переход порции в кольцевое пространство между обсадными трубами диаметром 245 мм и бурильными трубами диаметром 127 мм;

Ψ v2 движение порции по кольцевому пространству между обсадными трубами диаметром 245 мм и бурильными трубами диаметром 127 мм;

v2 ω2 выход порции на дневную поверхность.

При последующей промывке рабочим буровым раствором выносился шлам размером до 20 мм. Очистка ствола от шлама позволила продолжить бурение скважины.

Таким образом, в ходе движения по кольцевому пространству порции облегченного бурового раствора давление нагнетания не опускалось ниже величины Рмин, что исключило возможность проявлений.

Применение предлагаемого способа очистки ствола скважины от шлама позволяет получить следующие преимущества по сравнению с известными способами:

исключается необходимость проведения подготовительных работ для определения давления утечки вскрытых пород при прокачке порций утяжеленного бурового раствора и поровых давлений при прокачке порций облегченного бурового раствора;

обеспечивается возможность проведения очистки ствола непосредственно после возникновения признаков зашламления скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ промывки проявляющей газом скважины и устройство для его осуществления | 1989 |

|

SU1677241A1 |

| КЛАПАН ДЛЯ ОБСАДНЫХ КОЛОНН | 1990 |

|

RU2014439C1 |

| Способ цементирования скважин | 1984 |

|

SU1240871A1 |

| Способ испытания пласта с аномально высоким пластовым давлением и устройство для его осуществления | 1990 |

|

SU1774990A3 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ СКВАЖИН | 1991 |

|

RU2047727C1 |

| Способ определения объема открытого ствола скважины | 1989 |

|

SU1700221A1 |

| СПОСОБ ПРОМЫВКИ НАКЛОННО-ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ | 1992 |

|

RU2026954C1 |

| ПАКЕРНОЕ УСТРОЙСТВО | 1991 |

|

RU2029065C1 |

| Испытатель пластов | 1985 |

|

SU1276806A1 |

| Устройство для подвески потайных обсадных колонн | 1988 |

|

SU1578316A1 |

Использование: изобретение относится к области глубокого бурения и может быть использовано для очистки стволов скважин от шлама при вскрытии осыпающихся отложений. Способ очистки ствола скважины включает спуск в скважину бурильной колонны с породоразрушающим инструментом, непрерывную циркуляцию рабочего бурового раствора и периодическую прокачку по бурильной колонне и кольцевому пространству порции дополнительного бурового раствора другой плотности. Новым в способе является определение объема дополнительного бурового раствора в зависимости от максимального и минимального давлений нагнетания рабочего бурового раствора, представленного в соотношении в описании. 4 з.п.ф-лы, 6 ил.

где Pmax максимальное давление нагнетания рабочего бурового раствора в скважину, измеренное в течение одного цикла циркуляции до прокачки порции дополнительного бурового раствора, Па;

Pmin минимальное давление нагнетания рабочего бурового раствора в скважину, измеренное в течение одного цикла циркуляции до прокачки порции дополнительного бурового раствора, Па;

ρбр плотность рабочего бурового раствора, кг/м3;

ρп плотность дополнительного бурового раствора, кг/м3;

g ускорение свободного падения, м/с2;

Fкп минимальная площадь кольцевого пространства, м2.

| Патент США N 3461980, кл | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

Авторы

Даты

1995-08-09—Публикация

1992-01-03—Подача