Изобретение относится к техническим средствам для испытания скважин.

Известна конструкция испытателя пластов, содержащая корпус с размещенным в нем гидравлическим реле времени, подвижным относительно корпуса приводным штоком и механизмом управления приемным клапаном, причем приводной шток жестко связан со штоком раздвижного механизма [1]

Данный испытатель пластов не может применяться без специального устройства уравнительного клапана. Выделенный в самостоятельный узел этот клапан располагается ниже испытателя пластов на расстоянии 10-12 м и усложняет компоновку пластоиспытательного оборудования. Большое удаление друг от друга уравнительного и приемного клапанов испытателя пластов ведет к тому, что в непроточной части, заполненной буровым раствором, неподвижным в течение всего времени спуска оборудования в скважину формируется структура, упрочненная твердыми частицами. В зависимости от степени их консолидации для разрушения образовавшейся закупорки и прохождения в ее узлах испытательного оборудования может потребоваться перепад давления более высокий, чем предусматривается при испытании условиями вызова притока пластового флюида. Таким образом после открытия приемного клапана испытателя пластов сообщение между исследуемым горизонтом и бурильными трубами отсутствует. Это ведет к нарушению программы испытания и требует дополнительный спуск пластоиспытательного оборудования.

Наиболее близкий по технической сущности и принятый нами за прототип является испытатель пластов, содержащий корпус с радиальными каналами, связанное с ним гидравлическое реле времени с тормозной камерой, установленные в корпусе впускной клапан, разъемный приводной шток с уплотнительной эластичной втулкой, расположенный в разъеме приводного штока уравнительный клапан со штоком, имеющим на верхнем торце камеру, и полый кожух [2]

Малая величина телескопического хода уравнительного клапана относительно корпуса с приводным штоком не обеспечивает эффективного контроля за работой приемного и уравнительного клапанов. Так в глубоких скважинах (более 4000 м) при создании сжимающей нагрузки на пакер упругая деформация колонны бурильных труб, например, с наружным диаметром 114-127 мм составляет 0,6-1,3 м. В общем случае величина деформации зависит от многих технических и технологических факторов и не поддается точному расчету. В то же время для закрытия приемного клапана испытателя пластов требуется перемещение приводного штока относительно корпуса на расстояние 0,04-0,13 м. Эта величина значительно меньше, чем деформация бурильных труб. Поэтому практически невозможно отметить на устье скважины положение, при котором будет выбрана эта деформация и произойдет закрытие приемного клапана.

С другой стороны большой телескопический свободный ход между штоками удлиняет во времени сборку и монтаж оборудования при подготовке к испытанию, требует дополнительных мест герметизации, а большая длина деталей является причиной интенсивного износа штоков. Поэтому соотношение между перемещениями приводного и уравнительного штоков и свободным ходом последнего имеет решающее значение для повышения надежности управления клапанной системой многоциклового испытателя пластов.

Целью изобретения является повышение качества испытания путем повышения надежности управления работой клапанов за счет выполнения оптимального соотношения ходов приводного и уравнительного штоков.

Указанная цель достигается тем, что в испытателе пластов, содержащем корпус с радиальными каналами, связанное с ним гидравлическое реле времени с тормозной камерой, установленные в корпусе впускной клапан, разъемный приводной шток с уплотнительной эластичной втулкой, расположенный в разъеме приводного штока уравнительный клапан со штоком, имеющим на верхнем торце камеру, и полый кожух, согласно изобретению, шток уравнительного клапана выполнен на наружной поверхности с выступом, размещенным в полости кожуха, а отношение расстояния h между дном камеры штока уравнительного клапана и торцем приводного штока, на котором установлена эластичная втулка в растянутом состоянии испытателя пластов к расстоянию Н между нижними торцами полого кожуха и выступа штока уравнительного клапана и определяют из выражения:

÷

÷

Указанное соотношение ходов штоков обосновывается следующим образом.

Предлагаемое конструктивное исполнение уравнительного клапана придает ему новые функции раздвижного механизма. При этом расстояние h h1+h2 выбирается из условия свободного истечения жидкости между штоками: h1 25-30 мм, а глубина проточки h2 в штоке уравнительного клапана должна быть достаточной для размещения уплотнительной втулки h2 70-100 мм. Таким образом h 95-130 мм.

Для получения эффективного сигнала о закрытии приемного клапана (в качестве сигнала рассматривается стабилизация нагрузки по индикатору веса при подъеме колонны труб на устье скважины) ход штока уравнительного клапана Н в полости кожуха должен быть равным или несколько больше, чем указанная ранее величина упругой деформации колонны бурильных труб. Отсюда следует

≈

≈  ÷

÷

Сопоставительный анализ с прототипом показывает, что заявляемый испытатель пластов отличается выполнением штока уравнительного клапана с выступом, размещенным в полости кожуха и соотношением ходов штоков.

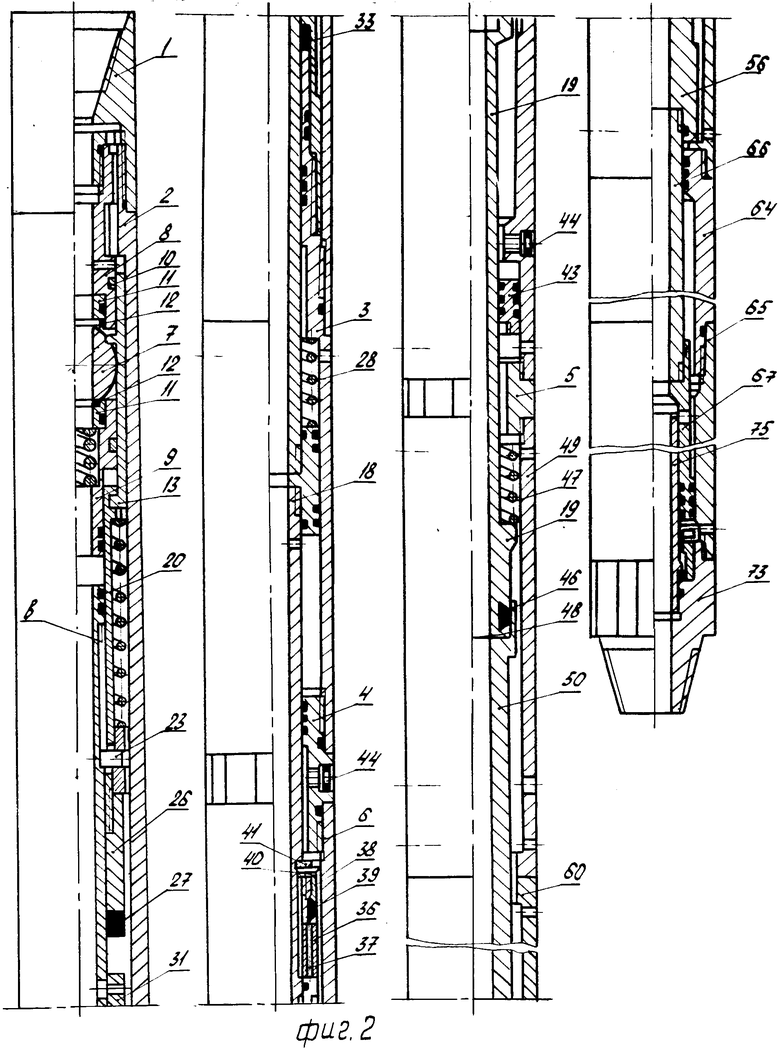

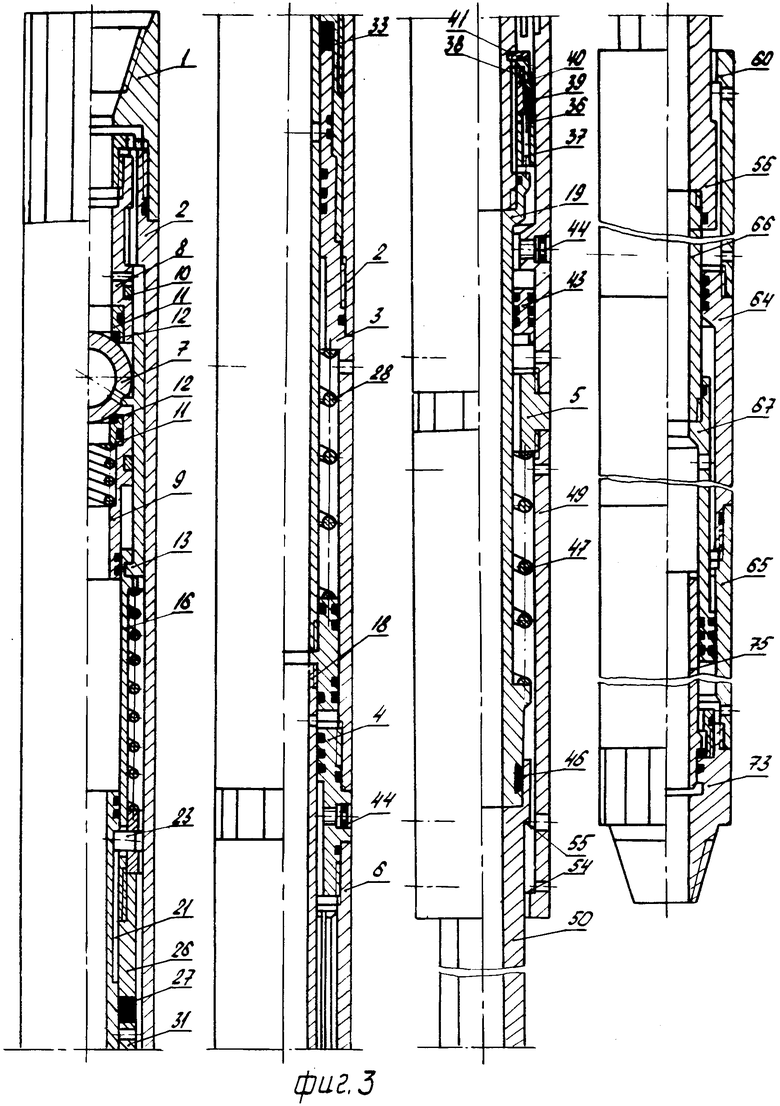

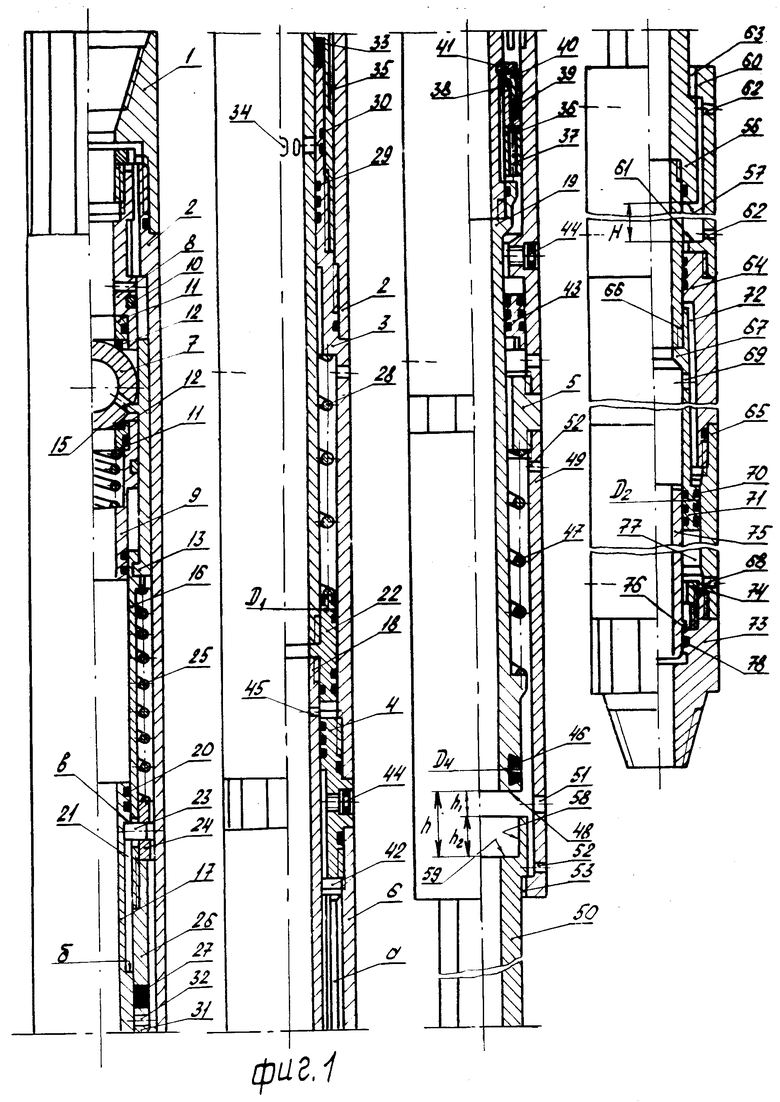

На фиг.1а,б,в,г изображен общий вид испытателя в разрезе в период спуска; на фиг.2а,б,в,г испытатель пластов в разрезе во время открытия; на фиг. 3а,б,в,г то же, во время закрытого периода испытания.

Испытатель пластов состоит из корпуса с радиальными каналами, включающего соединительный переводник 1 из патрубков 2, 3, 4, 5 и кожуха тормозной камеры 6, гидравлического реле времени. Внутренняя поверхность кожуха тормозной камеры 6 выполнена с прорезями "а".

В патрубке 2 размещен узел впускного шарового клапана состоящий из шара 7, гильз 8, 9, стянутых скобами 10, седел 11 с уплотнительными кольцами 12 и планок 13 с внутренним упором 14 и лапкой 15, входящей в отверстие шара 7. Планки 13 посредством гильзы 16 подвижно соединены с приводным штоком, включающим штоки 17, 18, 19.

В верхней части шток 17 имеет уплотнения 20, канавки 21 по образующей поверхности штока 17 с опорными торцами "б" (фиг.1) и "в" (фиг.2). В нижней части штока 17 выполнена резьба для соединения через переводник 22 с наружным диаметром Д1 со штоком 18. В канавке 21 штока 17 размещен палец 23, установленный в отверстии гильзы 16.

На палец 23 с наружной стороны установлена втулка 24, в которую упирается пружина 25, другой конец которой воздействует на гильзу 16. Втулка 24 выполнена с диаметром меньше, чем внутренний диаметр патрубка 2, с возможностью обеспечения зазора между ними. Гильза 16 посредством резьбы соединена с гильзой 26. Ниже гильзы 26 установлено амортизационное кольцо 27. Переводник 22 нижнего конца штока 17 находится под действием пружины 28, второй конец которой упирается в уступ патрубка 3 корпуса. Патрубок 3 в верхней части имеет уплотнения 29, 30 и резьбу, на которой закреплена гильза 31. В верхней части гильза 31 имеет отверстия 32 и закрепляет герметизирующую втулку 33. Отверстия 32 и окна 34 штока 17 образуют вспомогательный уравнительный клапан. На наружной поверхности гильза 31 выполнена уменьшенного диаметра, образуя кольцевой канал 35. На штоке 18 размещен узел тормозного поршня, состоящий из поршня 36 со стержнями 37 и поршня 38 с установленными на нем уплотнительной втулкой и гайкой 40.

От осевых перемещений поршневой узел зафиксирован хомутом 41. Полость 42 тормозной камеры заполнена и герметизирована плавающим разделительным поршнем 43 и пробками 44. В верхней части штока 18 выполнено отверстие 45, а внизу шток 18 соединен на резьбе с уплотнением со штоком 19. На приводной шток 19 навинчен узел уравнительного клапана, включающий уплотнительную эластичную втулку 46, закрепленную на резьбе. На штоке 19 установлена пружина сжатия 47, упирающаяся в упор штока 19 и патрубок 5. Шток 19 с эластичной втулкой 46 имеет торец 48.

К патрубку 5 присоединена раздвижная часть испытателя, состоящая из патрубка 49, телескопически соединенного с шестигранным штоком 50, являющимся составной частью уравнительного клапана.

Патрубок 49 раздвижной части испытателя выполнен с основными радиальными отверстиями 51 и вспомогательными радиальными отверстиями 52. Нижняя часть патрубка 49 выполнена в виде шестигранника 53 для соединения со штоком уравнительного клапана 50 и имеет опорный торец 54 (фиг.3). Шток уравнительного клапана 50 имеет с одного конца выступ 55 (фиг.3), с другого конца выступ 56 с торцем 57 (фиг. 1) и камеру 58 с дном 59, диаметр которой равен наружно диаметру (Dу) уплотнительной эластичной втулки 46 приводного штока 19, а по высоте, превышающей высоту втулки 46. Верхняя часть штока уравнительного клапана 50 с камерой 58, радиальные отверстия 51 патрубка 49 вместе с уплотнительной эластичной втулкой 46 приводного штока 19 образуют разъемное уплотнение соединение штоков 19 и 50, что составляет главный уравнительный клапан испытателя пластов.

Шток уравнительного клапана 50 выполненный на наружной поверхности с выступом 56, размещенным в полости кожуха 60, имеет торец 61. Кожух 60 вверху и внизу выполнен с радиальными отверстиями 62 и внутренним шестигранником 63. В растянутом состоянии устройства расстояние h между дном 59 камеры 58 штока уравнительного клапана 50 и торцем 48 приводного штока 19 с уплотнительной эластичной втулкой 46 к расстоянию Н между нижними торцами 61 и 57 полого кожуха 60 и выступа 56 штока уравнительного клапана 50 определено соотношением

÷

÷

Это соотношение обосновано следующим.

При соотношении расстояний ходов штоков (h:H) ниже минимальных значений (1: 10) невозможно осуществление эффективного контроля на устье скважины за работой клапанов испытателя пластов.

Превышение же верхнего предела (1:7) соотношения ходов штоков испытателя пластов приводит к увеличению габаритов, усложнению сборки, монтажа, что нецелесообразно.

К кожуху 60 присоединен корпус телескопического замка, собранный из патрубков 64, 65. Внутри патрубков 64, 65 расположены штоки 66, 67, свинченные между собой и соединенные на резьбе со штоком уравнительного клапана 50. Нижняя часть патрубка 65 выполнена с отверстием 68.

Шток 67 в верхней части имеет отверстие 69, в нижней части имеет уплотнение 70 образует поршень 71 с диаметром D2. Причем наружный диаметр (D2) поршня 71 телескопического замка меньше наружного диаметра (D1) переводника 22 приводного штока 17 испытателя пластов.

Между штоком 67 и корпусом из переводников 64, 65 образована камера 72 для балансирования объема вытесняемой жидкости. Патрубок 65 на резьбе соединен с переводником 73, на котором посредством ввинченной гайки закреплена труба 75, выполненная с буртиком 76, образуя шарнирное соединение трубы 75 и переводника 73.

Внутренняя поверхность патрубка 65 и наружная поверхность трубы 75 образует кольцевую полость 77 в которой размещен поршень 71. В переводнике 73 имеется уплотнительное кольцо 78.

Испытатель пластов работает следующим образом.

Испытанию подлежит перспективный пласт, расположенный на глубине 4200 м. Спуск испытателя пластов проводится на колонне бурильных труб диаметром 127 мм. Осевая нагрузка для установки пакера и управления испытателя пластов составляет 80-100 кН. Деформация бурильных труб от этой нагрузки составляет 0,5-0,7 м.

При спуске в скважину испытатель пластов находится в растянутом положении (фиг.1). При этом расстояние h между дном 59 камеры 58 штока уравнительного клапана 50 и торцем 48 приводного штока 19 с уплотнительной эластичной втулкой 46 составляет 100 мм. Расстояние Н между торцем 61 полого кожуха 60 и торцем 57 выступа 56 штока уравнительного клапана 50 составляет 1000 мм. Впускное отверстие шара 7 закрыто, т.е. его ось перпендикулярна оси проходного канала испытателя пластов.

Достигнув интервала испытания, хвостовик опирается на забой скважины. Жестко связанные с хвостовиком переводник 73, патрубки 65, 64 и кожух 60 оказываются неподвижными. Под действием сжимающей нагрузки испытатель пластов с патрубком 49 и штоками 50, 66, 67 перемещается вниз до опоры нижнего торца 57 штока 50 и в верхний торец 61 кожуха 60. Одновременно с этим эластичная втулка 46 штока 19 входит в камеру 58 штока уравнительного клапана 50. Это соответствует закрытию главного уравнительного клапана.

После чего штоки 17, 18, 19 испытателя пластов становятся неподвижными.

При этом между нижним торцем патрубка 49 и верхним торцем кожуха 60 раздвижной части остается расстояние (свободный ход 110 мм) достаточное для замедленного перемещения корпусных деталей 2, 3, 4, 5, 6, 49 испытателя пластов и перевода шара 7 в открытое положение.

Под действием той же сжимающей нагрузки корпусные детали 2, 3, 4, 5, 6, 49 испытателя пластов начинают замедленно перемещаться вниз. Это обусловлено работой тормозного устройства 6 и сжатием пружин 28 и 29. Во время этого движения происходит совмещение отверстий 32 гильзы 35 и окон 34 штока 17, что позволяет через канал образованный отверстиями 32, окнами 34, внутренним пространством между патрубком 2, гильзой 16, пружиной 25, планками 13 и радиальными отверстиями в гильзе 8, выравнивать давление над и под шаром 7. При дальнейшем перемещении испытателя пластов вниз, осевые прорези "а", выполненные на внутренней поверхности кожуха 6 тормозного устройства проходят за втулку 39, обеспечивая свободный переток тормозной жидкости из верхней части в нижнюю полости 42, т.е. происходит снятие гидравлического сопротивления.

В этот момент пальцы 23, двигавшиеся совместно с корпусом 2 испытателя пластов, опираются в торец "6" канавок 21 неподвижного штока 17 и останавливаются. Гильза 16, планки 13 прекращают перемещение совместно с корпусом 2. В то же время шар 7, гильзы 8, 9 и седла 11 с корпусными деталями 2, 3, 4, 5, 6, 49 продолжают двигаться вниз. В результате чего шар 7 проворачивается на неподвижных лапках 15 и становится в положение "открыто", а нижний торец патрубка 49 и верхний торец кожуха 60 соединяются.

По истечении времени открытого периода на испытатель пластов, передается растягивающая нагрузка, величина которой составляет 10-15 кН. Нижний торец патрубка 49 удаляется от верхнего торца кожуха 60, а корпусные детали 2, 3, 4, 5, 6, 49 испытателя пластов перемещается вверх относительно неподвижных штоков 17, 18, 19, 50, 66, 67. Нахождение последних в этом положении обусловлено усилием от действия гидравлических сил на переводник 22 и на поршень 71 за счет соотношения их диаметров (D1 > D2).

Одновременно с корпусными деталями 2, 3, 4, 5, 6, 49 вверх перемещаются планки 13, гильзы 16, пальцы 23. После упора пальцев 23 в торцы "В" канавок 21 (фиг.2), штока 17, гильза 16 и планки 13 останавливаются. Продолжающееся движение корпуса 2, 3, 4, 5, 6, 49 вверх поворачивает шар 7 на неподвижных лапках 15 в закрытое положение. Дальнейшее движение корпуса испытателя пластов вверх приведет к разъединению нижнего торца 57 штока 50 и верхнего торца 61 кожуха 60 так, что штоки 50, 66, 67 займут промежуточное положение относительно кожуха 60, корпусных патрубков 64, 65. Подъем колонны бурильных труб на устье скважины осуществляется на высоту Н.

Подъем колонны бурильных труб на устье скважины осуществляется на высоту Н с учетом ранее приведенных величин деформации колонны бурильных труб торец 57 переместится относительно торца 61 на величину Н1 Н- Δl 1-(0,5-0,7) 0,5-0,3 м.

Таким образом расстояние Н обеспечивает нахождение выступа 56 в промежуточном положении, что исключает касание упора 56 в кожух 60, чем предотвращается разъединение штока уравнительного клапана 50 и приводного штока 19, т. е. предотвращается преждевременное открытие уравнительного клапана. Этим обеспечивается эффективный контроль на поверхности за работой клапанной системой испытателя пластов.

Экономический эффект будет достигаться за счет исключения неудачных испытаний при опоре хвостовика за зашламленный забой. Опыт работ показывает, что в процессе каждого четвертого испытания происходит просадка хвостовика, из которых половина не фиксируется на поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пробоотборник-пластоиспытатель | 1990 |

|

SU1786251A1 |

| Испытатель пластов(его варианты) | 1980 |

|

SU920202A1 |

| Прямоточный пластоиспытатель | 1990 |

|

SU1752944A1 |

| Испытатель пластов | 1986 |

|

SU1379454A2 |

| Универсальный пластоиспытатель | 1989 |

|

SU1680971A1 |

| Устройство для испытания пластов | 1989 |

|

SU1661393A1 |

| Пробоотборник для испытателя пластов | 1980 |

|

SU907229A1 |

| Пробоотборное устройство к испытателю пластов | 1976 |

|

SU673727A1 |

| Испытатель пластов | 1971 |

|

SU443165A1 |

| Испытатель пластов | 1975 |

|

SU569702A1 |

Изобретение относится к оборудованию для испытания нефтегазоносных пластов и повышает качество испытания путем повышения надежности управления работой клапанов. Испытатель пластов состоит из корпуса, состоящего из переводника 1, патрубков 2, 3, 4, 5 и кожуха тормозной камеры 6. В патрубке 2 размещен узел впускного шарового клапана. Он состоит из шара 7, седел 11 с уплотнительными кольцами 12, приводного штока, включающего штоки 17, 18, 19, шток уравнительного клапана 50, уравнительный клапан, расположенный в разъеме штоков 19 и 50. Он образован уплотнительной втулкой 46 на приводном штоке 19 приемного клапана и проточкой 58 штока уравнительного клапана 50. Шток уравнительного клапана 50 выполнен с выступом 56. Расстояние h между дном 59 проточки 58 штока уравнительного клапана 50 и торцом 48 приводного штока 19 с уплотнительной эластичной втулкой 46 испытателя пластов в растянутом состоянии по отношению к расстоянию H между торцом 61 кожуха 60 и торцом 57 выступа 56 штока уравнительного клапана 50 определено соотношением, представленным в описании. 3 ил.

ИСПЫТАТЕЛЬ ПЛАСТОВ, содержащий корпус с радиальными каналами, связанное с ним гидравлическое реле времени с тормозной камерой, установленные в корпусе впускной клапан, разъемный приводной шток с уплотнительной эластичной втулкой, расположенный в разъеме приводного штока уравнительный клапан со штоком, имеющим на верхнем торце камеру, и полый кожух, отличающийся тем, что шток уравнительного клапана выполнен на наружной поверхности с выступом, размещенным в полости кожуха, а отношение расстояния h между дном камеры штока уравнительного клапана и торцом приводного штока, на котором установлена эластичная втулка в растянутом состоянии испытателя пластов, к расстоянию H между нижними торцами полого кожуха и выступа штока уравнительного клапана определяют из выражения:

| Сухоносов Г.О., Испытание необсаженных скважин | |||

| - М.: Недра, 1978. |

Авторы

Даты

1995-08-09—Публикация

1991-09-27—Подача