Изобретение относится к испытанию скважин на нефть, газ или воду с использованием пластоиспытательного оборудования и предназначено для многоциклового испытания объектов в скважине с отбором представительной герметизированной пробы пластового флюида.

В последние годы в зарубежной практике широкое применение получило прямоточноеполнопроходноепластоиспытательное оборудование. В составе используются пробоотборники, проба пластового флюида в которых отсекается непосредственно в осевом полнопроходном канале. Это важное преимущество обеспечивает отбор представительной пробы пластового флюида вследствие полного

многократного замещения пробы в осевом канале в течение открытого периода испытания, т.е. во время испытания объекта в скважине на приток. Кроме того, управление клапанной системой пробоотборной камеры в этих пробоотборниках обеспечивает отбор пробы в конце закрытого периода, что позволяет поднять на поверхность пробу с весьма близкими параметрами флюида к пластовым условиям. Многочисленные известные конструкции пробоотборников с так называемой кольцевой пробоотборной камерой в настоящей заявке не рассматриваются, как не обеспечивающие представительности пробы вследствие неполного замещения объема пробы в пробоотборной камере при испытании объектов на приток.

1

00

о ю ся

Известен полнопроходный пробоотборник с циркуляционным клапаном, управляемый затрубным давлением, содержащий два нормально открытых шаровых клапана с полнопроходным сечением, синхронно управляемых гидравлическим приводом, действующим от давления в затрубном пространстве, фиксатор, удерживающий приводной шток от движения в направлении открытия шаровых клапанов, камеру с сжатым газом, устройство временной задержки приводного штока в исходном положении до тех пор/ пока давление в затрубном пространстве не достигнет определенной величины.

Недостатком устройства является ограниченная область применения, т.е. в обсаженных скважинах, где возможно создание затрубного давления для управления силовой пластоиспытательной секцией пробоотборника. Другим недостатком является ограниченный объем пробоотборной камеры особенно для оборудования с наружным диаметром 65-80 мм, в котором осевой канал имеет диаметр всего 20-25 мм.

Наиболее близким по технической сущности к заявляемому является выбранный в качестве прототипа усовершенствованный испытатель пластов, управляемый затрубным давлением. Вариант исполнения - в виде сдвоенных, одновременно срабатывающих клапанных узлов для отбора пробы пластового флюида между ними.

Устройство содержит верхнюю силовую пластоиспытательную секцию, нижнюю силовую пластоиспытательную секцию, снабженные шаровыми клапанами с полнопроходным сечением, закрытие которых выполняется гидроприводом,срабатывающим от давления в затрубном пространстве скважины, соединенные между собой пробоотборной камерой в виде цилиндрического патрубка.

Недостатки устройства.

1. Ограниченные технологические возможности применения вследствие невозможности использования избыточного давления в затрубном пространстве скважины для срабатывания пластоиспытатель- ного оборудования. Создание такого давления не всегда возможно, особенно в скважинах с открытым стволом.

2. Отсутствие в нижней пластоиспытательной секции уравнительного клапана с независимымуправлением, что необходимо для нормального спуска оборудования в скважину и проведения многоцикловых испытаний.

3. Отсутствие перепускного клапана в верхней силовой секции для выравнивания

давления между внутритрубным давлением и давлением в пробоотборной камере в процессе спуска оборудования в скважину. Указанный клапан необходим вследствие того, 5 что при спуске секций в скважину с закрытыми шаровыми клапанами (наиболее типичный случай) полость пробоотборной камеры оказывается сверху отсеченной от внутритрубной полости, а снизу - от давле0 ния в скважине, в результате чего в пробоотборной камере сохраняется атмосферное давление. Это явление на больших глубинах вызывает сверхнормативные перепады давления на клапанные узлы пластоиспыта5 тельных секций, что недопустимо,

4. При подъеме оборудования такой компоновки на поверхность после отбора пробы и завершения испытаний пробу флюида необходимо переместить в специаль0 ный контейнер для транспортировки на анализ в центр исследования проб, так как поднятая компоновка имеет совокупную длину до 5-6 м и без разборки не транспортабельна. Выполнение указанных операций

5 в условиях бурящейся скважины крайне нежелательно, ввиду того, что может привести к разгазированию пробы и потере ценной информации.

Целью изобретения является повыше0 ние достоверности и надежности отбора пробы и расширение технологических возможностей.

Указанная цель достигается тем, что известное устройство, содержащее верхнюю

5 полнопроходную пластоиспытательную секцию с шаровым клапаном и гидравлическим реле времени, нижнюю проходную пластоиспытательную секцию с шаровым клапаном с боковыми выступами, гидравли0 ческим реле времени, уравнительным клапаном с цанговым фиксатором и полым полнопроходным штоком с кольцевой проточкой и пробоотборную камеру в виде цилиндрического патрубка, соединяющего

5 верхнюю и нижнюю пластоиспытательные секции,снабжено механизмом управления работой шарового и уравнительного клапанов, перепускным клапаном, установленным в верхней пластоиспытательной секции и сообщающим внутритрубную полость с

0 полостью пробоотборной камеры и отсекающими клапанами с автономным управлением, установленными в последней, при этом механизм управления работой шарового и уравнительного клапанов установлен

0 в нижней полнопроходной пластоиспытательной секции и выполнен в виде установленной подвижно на полом полнопроходном штоке втулки с жестко и противоположно закрепленными на ней

планками с пазами в нижней части, взаимодействующими с боковыми выступами на шаровом клапане, полый полнопроходной шток выполнен с кольцевой проточкой, корпус нижней секции пластоиспытателя - с кольцевой выточкой, а торцы втулки выполнены с фиксаторами, один из которых установлен с возможностью взаимодействия с кольцевой проточкой на полом полнопроходном штоке, а другой -с кольцевой выточкой в корпусе нижней пластоиспытательной секции.

В патентной и научно-технической литературе не обнаружены пробоотборники- пластоиспытатели с перепускным клапаном в верхней секции, отсекающими клапанами с автономным управлением в пробоотбор- ной камере, механизмом последовательного управления шаровым и уравнительными клапанами в виде втулки, подвижно установленной на полнопроходном штоке с жестко и противоположно закрепленными на ней планками с пазами в нижней части, взаимодействующими с боковыми выступами на шаровом клапане, полый полнопроходной шток выполнен с кольцевой проточкой, корпус нижней секции пластоиспытателя - с кольцевой выточкой, а торцы втулки выполнены с фиксаторами, один из которых установлен с возможностью взаимодействия с кольцевой проточкой на полом полнопроходном штоке, а другой - с кольцевой выточкой в корпусе нижней пластоиспытательной секции.

Наличие в верхней секции и пробоот- борной камере широко известных устройств, таких, как перепускной и отсекающие клапаны, которые введены в указанные связи с остальными элементами предлагаемого устройства, проявляют новые свойства и позволяют повысить надежность и достоверность отбора пробы пластового флюида и расширить технологические возможности применения предлагаемого устройства, позволяет сделать вывод о соответствии технического решения критерию существенные отличия.

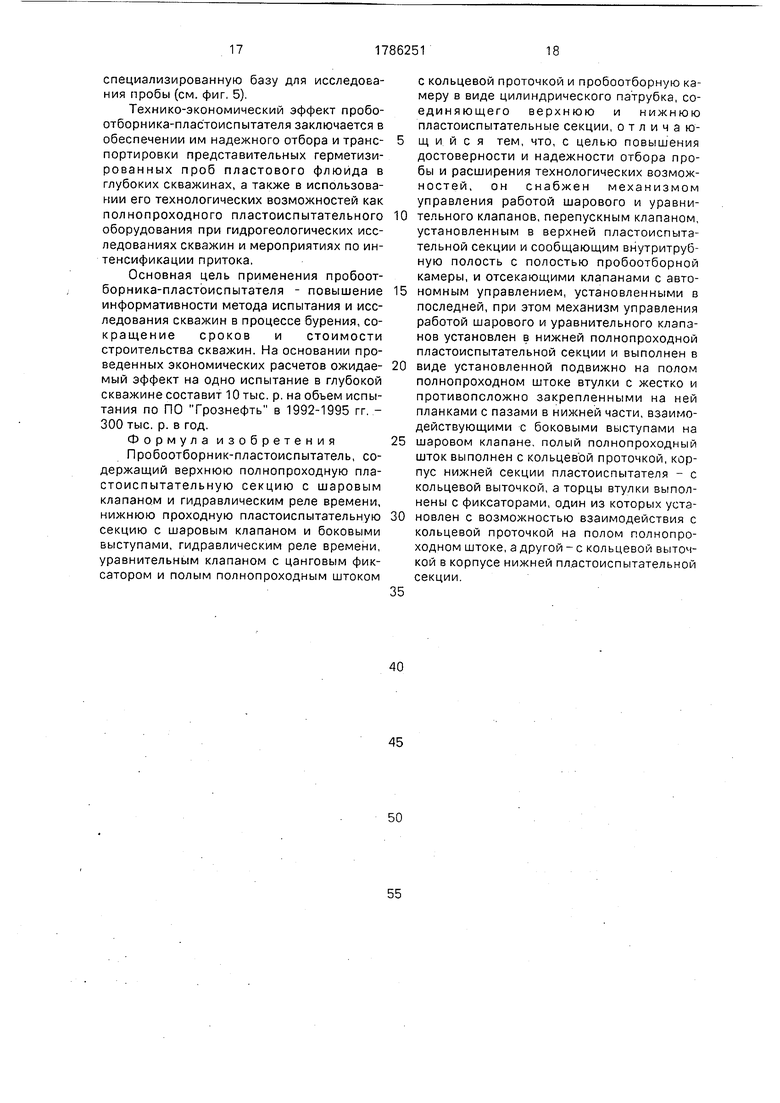

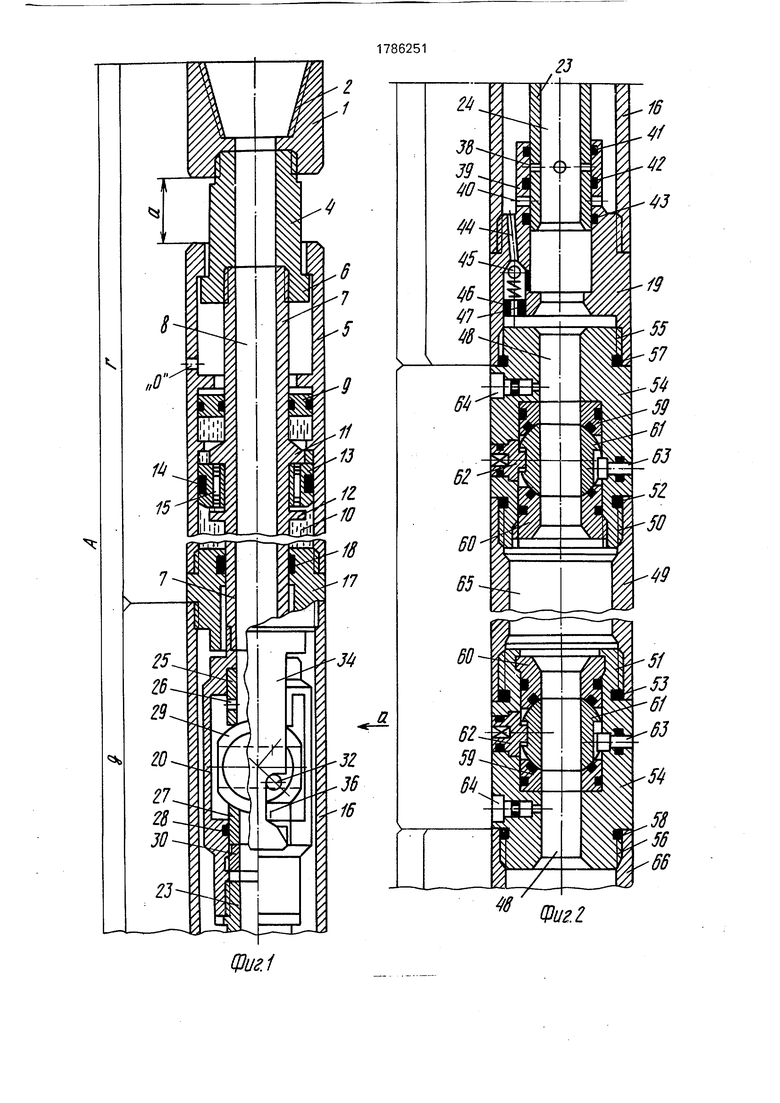

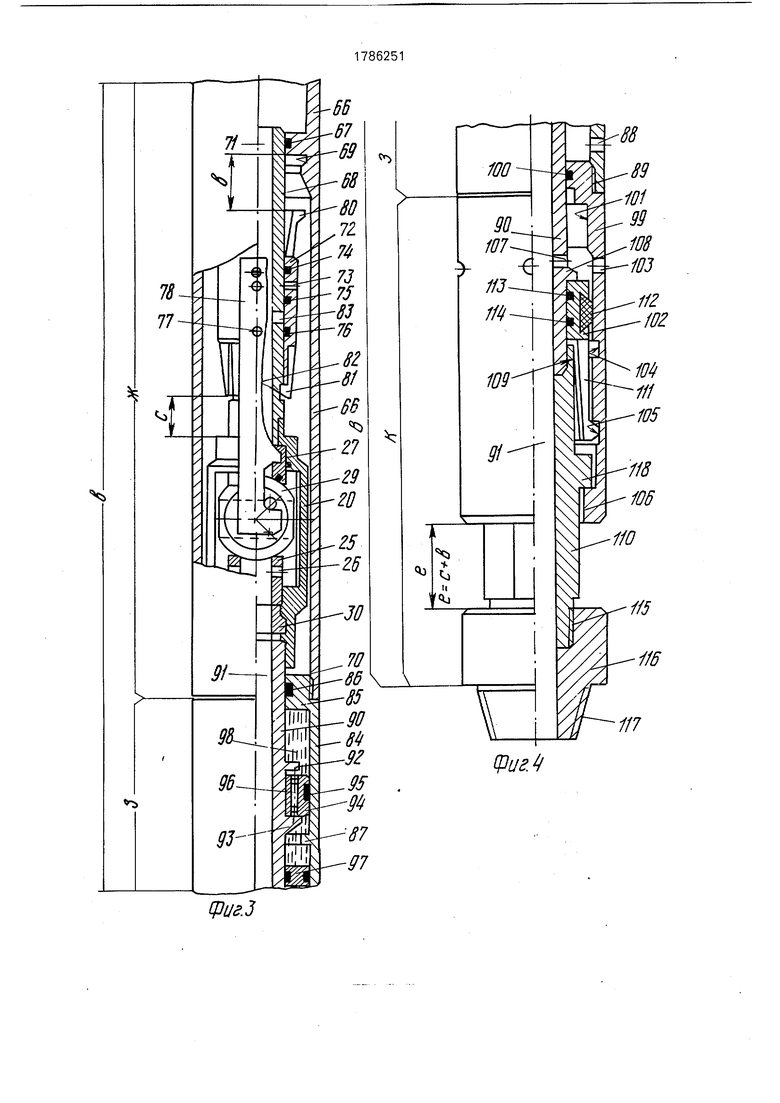

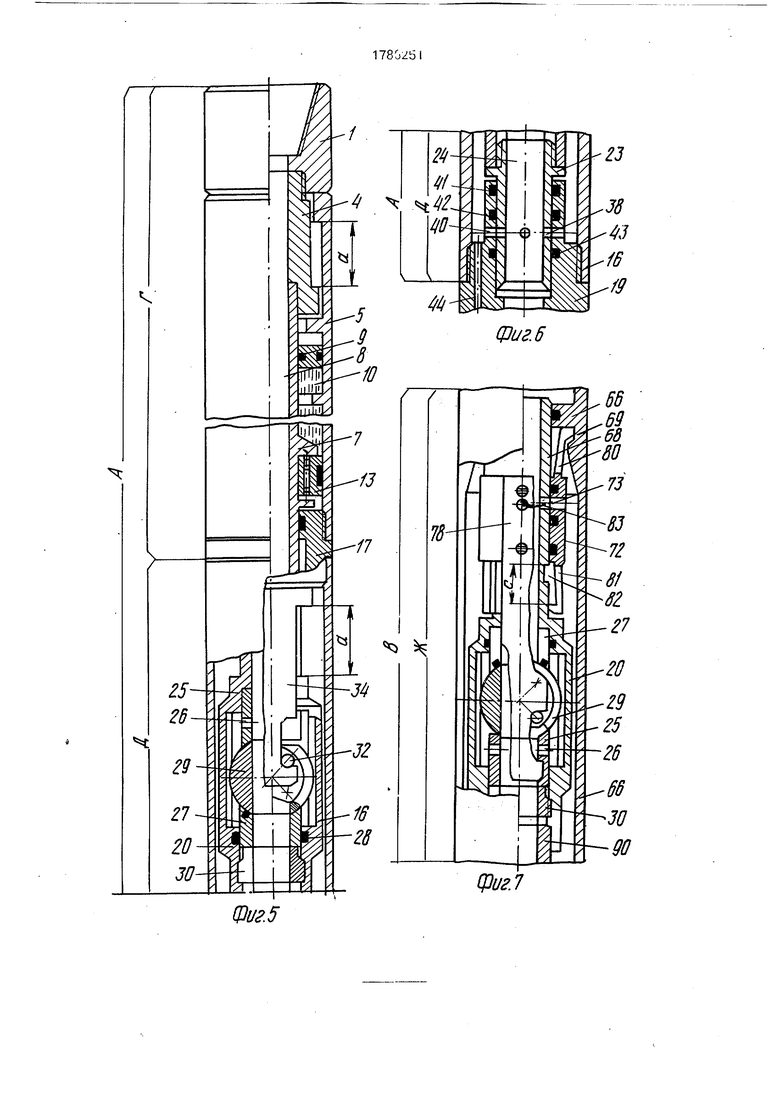

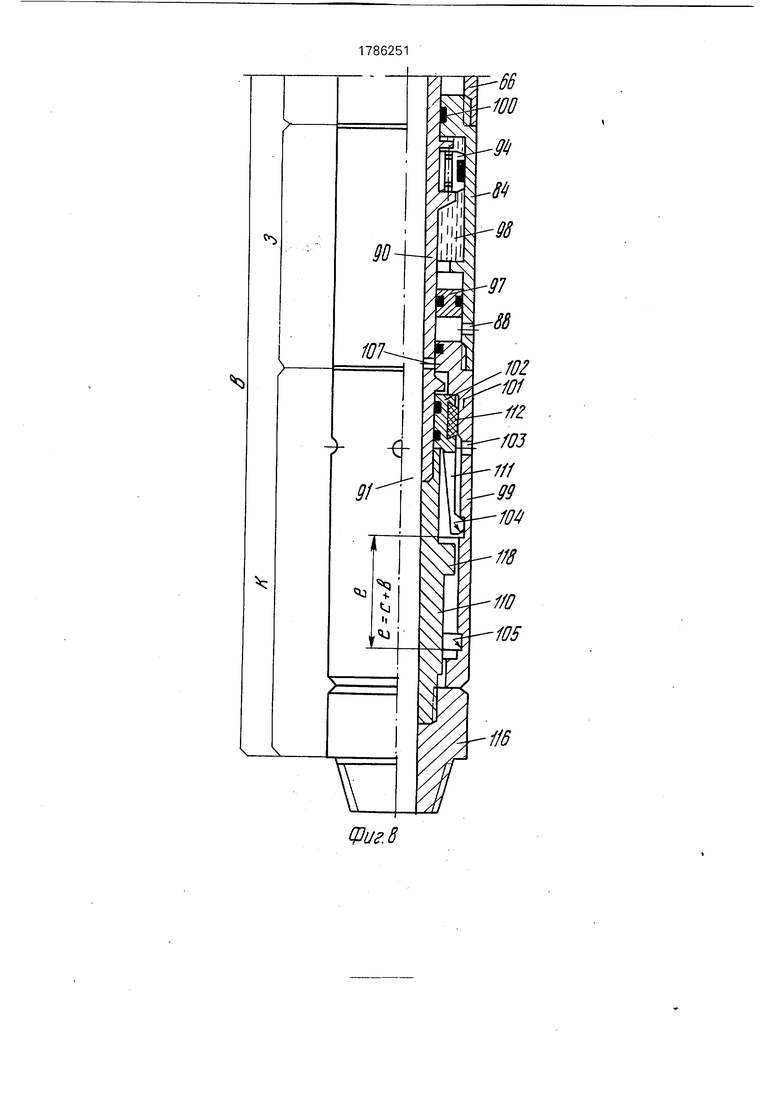

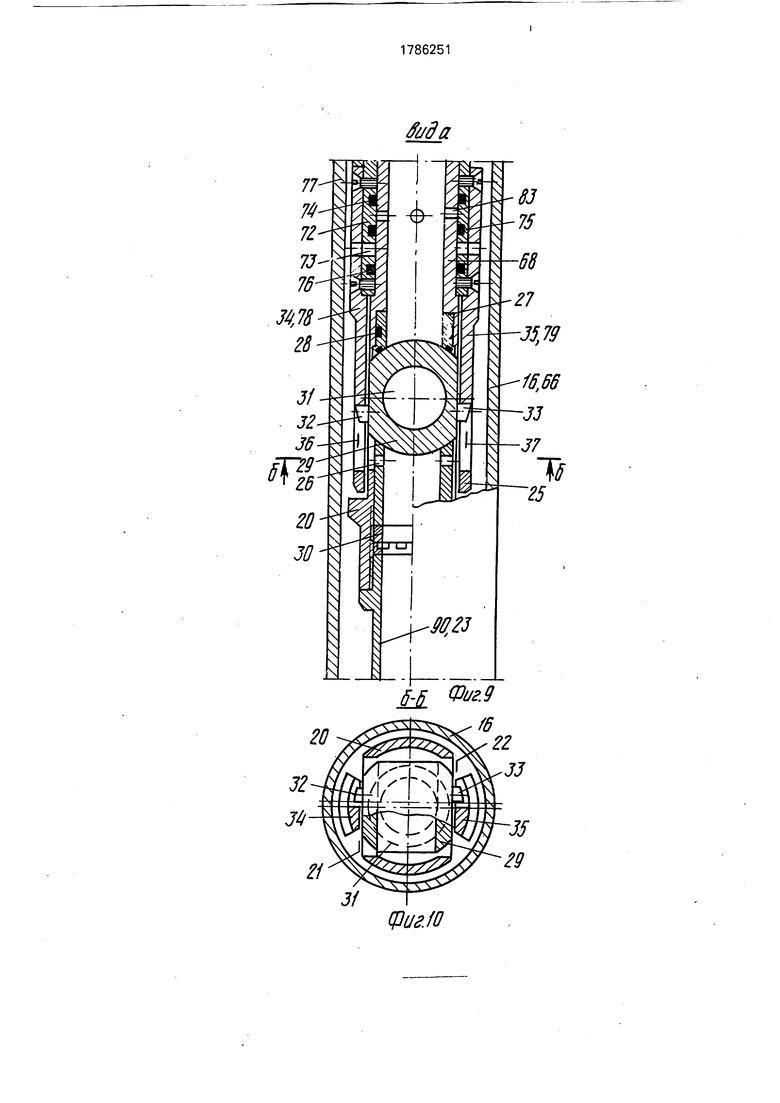

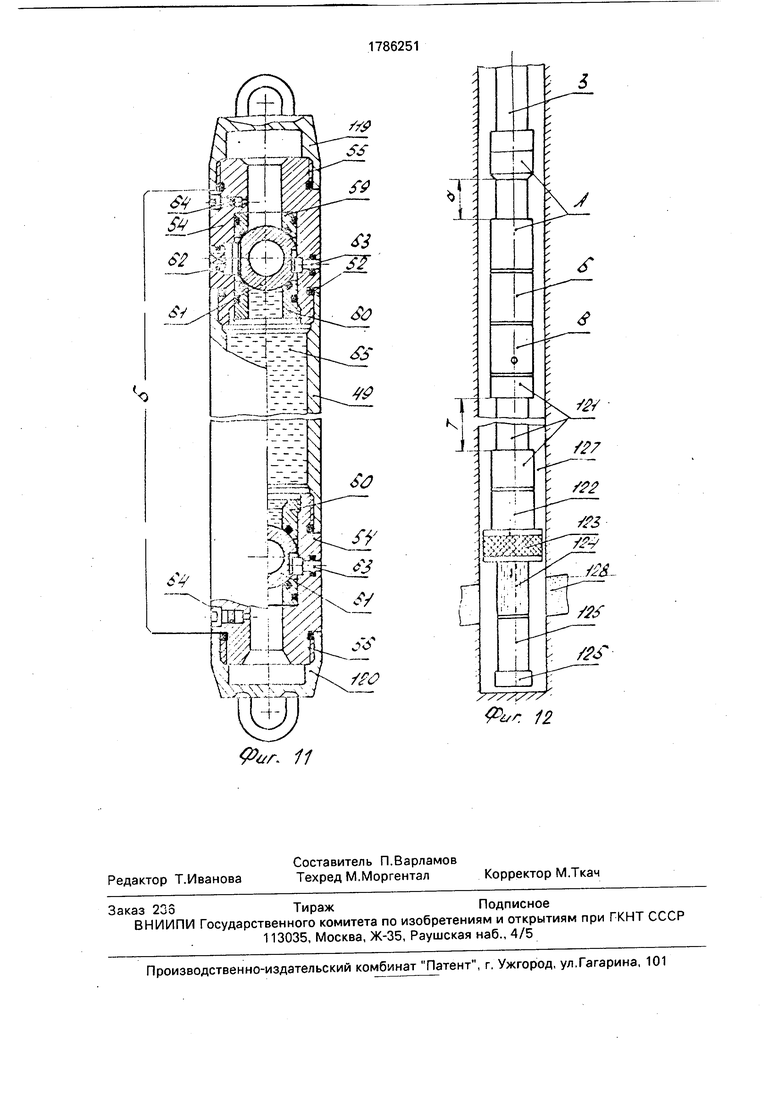

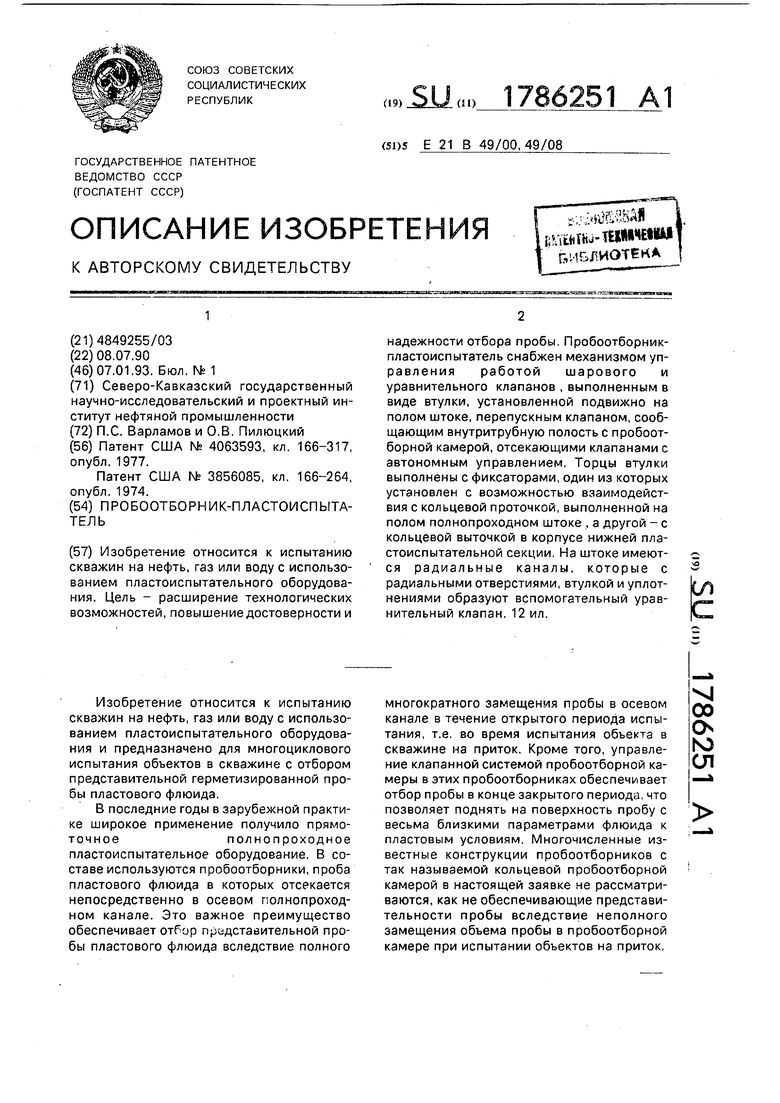

На фиг. 1-4 изображен пробоотборник

- пластоиспытатель в исходном положении, разрез; на фиг. 5 и 6 - верхняя пластоиспы- тательная секция в открытом периоде испытания, разрез; на фиг, 7 и 8 - нижняя пластоиспытательная секция в открытом периоде испытания, разрез; на фиг. 9 - вид а на фиг. 1 и 3; на фиг. 10 - разрез б-б на фиг. 9; на фиг, 11 - пробоотборная камера в положении для транспортировки; на фиг. 12

- схема компоновки пробоотборника-пла- стоиспытателя в скважине перед пакеров- кой.

Устройство содержит (см. фиг. 1-10) верхнюю полнопроходную пластоиспыта- тельную секцию (секция А) - состоящую из гидравлического реле времени (узел г) и ша- рового клапана (узел д); пробоотборную камеру (секция Б); нижнюю полнопроходную пластоиспытательную секцию (секция В), состоящую из шарового клапана (узел ж), гидравлического реле времени (узел з),

0 уравнительного клапана (узел к).

Секция А представляет собой типовую полнопроходную пластоиспытательную секцию в которой узел г включает присоединительную муфту 1 с конической резьбой 2

5 для присоединения к бурильным трубам 3 (см. фиг. 12). В нижней части муфта 1 жестко соединена с полым штоком 4, находящимся в телескопическом шестигранном соединении с верхней частью цилиндрического кор0 пуса 5 секции А. Шток 4 в нижней части снабжен упором 6 для ограничения хода вверх или вниз в пределах размера а и резьбой для присоединения полнопроходного штока 7 с осевым каналом 8. Несколько ни5 же соединения штоков 4 и 7 расположено гидравлическое реле времени, которое включает плавающий кольцевой поршень 9, уплотнительный по корпусу 5 и штоку 7 и расположенный между кольцевыми высту0 пами в корпусе 5. Поршень 9 в полости 10, заполненной тормозной жидкостью, поддерживает давление, равное гидростатическому давлению в скважине.

Ниже кольцевого поршня 9 между вы5 ступами 11 и 12 на штоке 7 расположен тормозной поршень 13 с уплотнением 14 и стержнями 15 гидравлического сопротивления. Далее шток 7 переходит в узел шарового клапана д.

0Узел д включает цилиндрический корпус 16, снабженный в верхней части переводником 17 с уплотнением 18, к которому жестко и герметично присоединен корпус 5 узла г. В нижней части корпус 16 жестко и

5 герметично соединен с переводником 19 для соединения узлом пробоотборной камеры Б. Внутри корпуса 16 расположена камера 20 с открытыми боковыми поверхностями 21 и 22 (см. 10). В верхней части камера 20

0 жестко и герметично соединена со штоком 7, внизу - с аналогичным полнопроходным штоком 23 с каналом 24. В верхней части камеры 20 установлено упорное седло 25 с радиальными каналами 26. В нижней части

5 камеры 20 установлено рабочее седло 27 с уплотнением 28. Между седлами установлен шар 29, предварительно поджатый гайкой 30 через седло 27,

Шар 29 снабжен полнопроходным каналом 31 и плоскими торцами параллельно

каналу 31, на которых жестко и соосно противоположно установлены выступы 32 и 33 (см. 9 и 10).

К плоским торцам шара 29 прилегают подвижно планки 34 и 35, в верхней части жестко соединенные с переводником 17, а в нижней части снабженные пазами 36 и 37, взаимодействующими с выступами 32 и 33 шара 29 (см. 9 и 10).

Как отмечалось выше, камера 20 в ниж- ней части жестко и герметично соединена со штоком 23, хвостовая часть этого штока снабжена радиальными каналами 38 и находится в телескопическом соединении с втулкой 39, выполненной как одно целое с переводником 19. Втулка 39 снабжена радиальными каналами 40 и кольцевыми уплотнениями 41-43, которые с радиальными каналами 38 на штоке 23 образуют вспомогательный уравнительный клапан золотни- кового типа. В теле переводника 19 смонтирован перепускной (обратный) клапан, включающий канал 44, шарик 45, подпружиненный гайкой 46 с осевым отверстием 47, сообщающий в одном на- правлении полость внутри корпуса 16с полнопроходным каналом 48 и каналом 24.

Пробоотборная камера (секция Б) включает цилиндрический корпус 49, который с помощью резьбы 50 в верхней части и резь- бы 51 в нижней части жестко и герметично через уплотнения 52 и 53 соединен с унифицированными узлами отсекающих клапанов с автономным (ручным) управлением.

Клапан включает корпус 54 с двусторон- ней резьбой 50, 51, 55 и 56 для соединения с корпусом 49 и секцией А вверху и секцией В внизу с герметизацией кольцами 57 и 58. В осевой расточке корпуса 54 между упорным седлом 59 и регулировочным седлом 60 установлен шаровой отсекатель 61 с полнопроходным каналом, равным по размеру осевому каналу 48. Для управления шаром в боковой поверхности корпуса 54 в расточке радиального канала герметично установ- лена поворотная втулка 62, внутренний выступ которой взаимодействует с пазом в шаре 61, а с противоположной стороны не- соосно с втулкой 62 установлен упор 63, позволяющий поворот шара через втулку 62 только на угол 90°, т.е. в состояние полного закрытия. Для контроля и снятия давления в полостях 48 после установки шаровых от- секателей в положение Закрыто служат специальные пробки 64. Поскольку внутрен- няя полость 65 в корпусе 49 не содержит никакого внутреннего устройства, объем внутри корпуса 49 (пробоотборной камеры) максимально возможной.

Секция В является самостоятельной полнопроходной пластоиспытательной секцией, в которой узел ж включает цилиндрический корпус 66, в верхней части снабженный резьбой 56, утолщением с уплотнением 67 по размеру полого штока 68, выточкой 69. В нижней части корпус 66 снабжен резьбой 70, с помощью которой он соединяется с узлом з. Внутри корпуса на штоке 68 с полнопроходным каналом 71 смонтирован механизм последовательного управления работой шарового и уравнительного клапанов, состоящий из подвижно установленной на штоке 68 втулки 72 с радиальными каналами 73 и уплотнительными кольцами 74-76. На втулке 72 винтами 77 жестко и противоположно закреплены планки 78 и 79 с пазами 36 и 37 в нижней части (см. фиг. 3,9 и 10), взаимодействующими с боковыми выступами 32 и 33 на шаровом клапане 29 (идентично элементам секции А). Торцы втулки 72 снабжены цанговыми фиксаторами 80 и 81, при этом фиксатор 80 может взаимодействовать с выточкой 69, а фиксатор 81 - с проточкой 82 на штоке 68. На штоке 68 имеются радиальные каналы 83, которые с радиальными отверстиями 73, втулкой 72, уплотнениями 74-76 образуют вспомогательный уравнительный клапан.

В нижней части шток 68 жестко соединяется с камерой 20, в которой установлены седло 27, седло 25 с радиальными отверстиями 26, гайка 30 (см. аналогичные элементы секции А, фиг. 1).

Узел 3 включает корпус 84 (продолжение корпуса 66) с утолщенной частью 85, снабженной уплотнением 86, кольцевым выступом 87 в средней части, радиальными отверстиями 88 и резьбой 89 в нижней части. Внутри корпуса расположено гидравлическое реле времени, включающее полый полнопроходной шток 90 с осевым каналом 91 и кольцевыми выступами 92 и 93. Между выступами расположен тормозной поршень 94-96 (полностью идентичный конструкции узла Г в секции А). Ниже выступа 87 расположен кольцевой плавающий поршень 97. Камера реле времени 98 заполнена тормозной жидкостью.

Узел к. включает корпус 99 (продолжение корпуса 84), в верхней части снабженный утолщением и уплотнением 100 по размеру штока 90, седлом 101 уравнительного клапана 102, радиальными клапанами 103, в средней части кольцевыми выточками 104 и 105, в нижней части кольцевым выступом 106. Внутри корпуса 99 расположен уравнительный клапан 102 после радиальных каналов 107 между выступом 108 штока

90 и выступом 109 штока 110. Уравнительный клапан 102 включает корпус с цанговым фиксатором 111, уплотнением 112 по размеру седла 101 и уплотнительных колец 113 и 114 по штоку 90. Шток 110 жестко свинчен в верхней части со штоком 90, в нижней части снабжен резьбой 115 и свинчен с присоединительным переводником 116, который снабжен конической резьбой 117.

В средней части шток 110 снабжен выступом 118 и находится в шестигранном телескопическом соединении в пределах хода е с корпусом 99.

На фиг. 11 показана пробоотборная камера, приведенная в состояние контейнера для транспортировки пробы пластового флюида в лабораторию для исследования. Отсекающие шаровые клапаны 61 - в положении Закрыто. Для предохранения резьб 55 и 56 на концах пробоотборной камеры от повреждения при транспортировке она защищена предохранительными муфтами 119 и 120.

На фиг, 6 показана пластоиспытатель- ная компоновка до пакеровки, которая включает колонну бурильных труб 3, пробо- отборник-пластоиспытатель, его узлы А, Б, В, раздвижной механизм 121с ходом Т, ясс 122, пакер 123, фильтр 124, хвостовик 125 с опорной пробкой 126. Компоновка показана в открытом стволе скважины 127 с объектом испытания 128.

Работа устройства.

Перед спуском в скважину все секции А, Б и В пррбоотборника-пластоиспытателя должны быть герметично свинчены между собой и приведены в состояние согласно фиг. 1-4.

По мере спуска оборудования в скважину замещение жидкости из подпакерной по- лости в надпакерную происходит по осевому каналу 91 секции В через радиальные каналы 107 в штоке 90 и радиальные каналы 103 в корпусе 99, так как уравнительный клапан 102 открыт и зафиксирован цанговым фиксатором 111 в кольцевой выточке 105 корпуса 99.

С увеличением глубины спуска оборудования в скважину начинает проявляться влияние гидростатического давления, которое действует следующим образом:

в секции В через радиальные каналы 88 в корпусе 84 оно действует на кольцевой поршень 97, через который выравнивается давление в тормозной камере 98 и поддерживается равным по величине гидростатическому в скважине;

через осевой канал 91 в штоке 90 гидростатическое давление прижимает закрытый шар 29 к седлу 27, не позволяя проникнуть

жидкости из кольцевого пространства скважины в полость 71 над шаровым клапаном 29;

через радиальные каналы 26 в седле 25 5 оно проникает в полость внутри корпуса 66 и воздействует в радиальных каналах 73 втулки 72, но поскольку эти каналы отсечены уплотнительными кольцами 75 и 76 от радиальных каналов 83 штока 68, жидкость из

0 скважины также не проникает в полость 71; этой же цели служит уплотнение 67 в корпусе 66. Поскольку полость 71 сообщается через осевой канал 48 с пробоотборной камерой 65 в корпусе 49 (фиг. 2 и 3), она

5 также остается изолированной от проникновения в нее жидкости из скважины. В секции А гидростатическое давление через вспомогательное отверстие 0 в корпусе 5 действует на кольцевой поршень 9 и также,

0 как в секции В, обеспечивает поддержание втормозной камере 10 давления, равного по величине гидростатическому. Все остальные полости в секции А изолированы от действия гидростатического давления в

5 скважине.

В секции Б гидростатическое давление действует только на внешнюю поверхность корпуса 49 (см. фиг. 1-4). Однако при спуске оборудования в скважину выполняется опе0 рация по заполнению внутренней полости колонны бурильных труб 3 жидкостью (водой) с целью создания на пласт противодавления (в момент испытания) в пределах расчетной депрессии.

5 Это енутритрубное давление в верхней пластоиспытательной секции А действует через осевой канал 8 штока 7 на закрытый шаровой клапан 29;через радиальные каналы 26 седла 25, внутреннюю полость корпу0 са 16, канал 44 в проводнике 19, обратный клапан 45, осевой канал 48 внутритрубное давление проникает в пробоотборную камеру 65 корпуса 49.

Таким образом, по мере залива в бу5 рильные трубы жидкости, как это отмечено выше, она поступает в пробоотборную камеру и выравнивает в ней давление от атмосферного до внутритрубного. Атмосферное давление в камере 65 сохраняется в начале

0 спуска оборудования в скважину из-за того, что шаровые клапаны 29 в верхней А и нижней В секциях в процессе спуска оборудования в скважину закрыты. Если бы верхняя секция А не была оснащена перепускным

5 (обратным) клапаном 45, атмосферное давление в камере 65 могло сохраняться до конца спуска оборудования, что создавало бы на шаровой клапан 29 нижней секции В недопустимо большой перепад давления. Значительному перепаду давления от действия внутритрубного давления подвергался бы и шаровой клапан 29 верхней секции А. Более того при открытии шарового клапана при пакеровке мог возникнуть гидравлический удар внутри камеры 65 секции Б, что не исключает разрушения корпуса 49.

Поэтому выравнивание давления до уровня внутритрубного в пробоотборной камере 65 секции Б (см. фиг. 2 и 3) с помощью клапана 45 создает существенный положи- тельный эффект. Во-первых, снижается перепад на шаровой клапан 29 секции В до уровня расчетной депрессии. Во-вторых, перепад давления на шаровой клапан 29 верхней секции А снижается до нулевого уровня, так как внутритрубное давление действует над шаром 29 и под ним.

Таким образом, в процессе спуска оборудования шаровой клапан в верхней секции А не работает и сохраняет исходную работоспособнось на период многоциклового испытания, о чем будет сказано ниже.

После завершения спуска оборудования в скважину путем установки хвостовика 125 с пробкой 126 на забой скважины (см. фиг. 12), создается сжимающая нагрузка весом колонны бурильных труб 3 для пакеров- ки. Под действием этой нагрузки раздвижной механизм 121 полностью сжимается и усилие через шток 4, 7, тормозной поршень 13 узла г передается корпусу 5, 16 секции А, корпусу 49 секции Б, корпусу 66, 84 секции В и далее через тормозной поршень 94 узла з штоку 90, 110, а через переводник 116 сжимающее усилие передается яссу 122, пакеру 123. После сжатия уплотни- тельного элемента пакера 123 и перекрытия кольцевого пространства скважины движение корпусов 5, 16, 49, 66, 84 секций А, Б, В прекращается и начинается перемещение штоков 4, 7 узла г в секции А и штоков 110, 90 узла к, з в секции В с задержкой, благодаря действию гидравлического реле времени в секции А и секции В соответственно узлы г, з.

Рассмотрим раздельно динамику работы верхней А и нижней В секций в результате их сжатия под действием веса бурильного инструмента после пакеровки.

Секция А (см. фиг. 1 и 2).

Под действием сжимающей силы шток 4 и шток 7 с задержкой перемещаются вниз относительно корпуса 5, 16. Вместе со штоками 4, 7 вниз перемещается тормозной поршень 13 под действием упора 11. Пере- мещается вместе с этими штоками 4, 7 и камера 20 со всеми элементами шарового клапана 25, 29, 27 и 30. Неподвижными остаются только планки 34 и 35 (см. фиг. 1 и 9), так как они жестко соединены с корпусным

переводником 17. Вместе с камерой 20 перемещается шток 23, нижний торец которого перемещается вниз относительно втулки 39, неподвижно установленной на переводнике 19. Как только перемещение штоков 4, 5 и 23 достигнет по величине длины пазов

36 и 37 планок 34 и 35, происходит следующее; боковые выступы 32 и 33 шара 29 входят в контакт с нижним торцом пазов 36 и

37 планок 34 и 35, а радиальные каналы 38 на штоке 23 начинают совмещаться с радиальными каналами 40 на втулке 39. В результате этого совмещения каналов 38 и 40 полость 24 под шаром 29 через внутреннюю полость корпуса 16, каналы 26 в седле 25 получает сообщение с осевым каналом 8 над шаром 29 для выравнивания давления над и под шаром. Однако в этой операции сжатия секции А не требуется, так как это давление выравнено перепускным клапаном 45, о чем говорилось при описании спуска оборудования в скважину.

Дальнейшее движение штоков 4, 7 ведет к. повороту шара 29 в камере 20 на угол 90°, так как выступы 32 и 33, оставаясь в контакте с нижними торцами пазов 36 и 37, останавливают шар 29 от осевого перемещения вниз, что заставляет его поворачиваться в седлах 25 и 27. Движение штоков 4, 7 и 23 и камеры 20 заканчивается упором переводника 1 в верхний торец корпуса 5. При этом ход а (см. фиг. 1) полностью выбран, а шаровой клапан 29 полностью открыт. Все элементы узлов гид секции А переходят в состояние, согласно фиг. 5. Это состояние соответствует началу первого открытого периода испытания объекта в скважине.

Секция Б (см. фиг. 2).

Каких-либо изменений в положении элементов этой секции на протяжении всего цикла испытания объекта и подъема оборудования на поверхность не происходит. При подготовке и переводе секции в состояние контейнера для транспортировки пробы пластового флюида требуются определенные действия, о чем будет описано ниже.

Секция В (см. фиг. 3, 4, 7 и 8).

После пакеровки в скважине осевое перемещение оборудования ниже секции В прекращается, в результате чего переводник 116 (см. фиг. 4) также останавливается. Свинченные с ним шток 110, шток 90, нижняя камера 20 со всеми элементами шарового клапана 30, 25, 29 и 27, шток 68 с муфтой 72 также приходят в неподвижное состояние. Неподвижным остается уравнительный клапан 102, установленный между штоками 110 и 90, а также тормозной поршень 94, расположенный в камере 98, Под

действием сжимающей нагрузки от веса бурильных труб в движении вниз остается корпус секции В, составленный из элементов 66, 84 и 99 узлов секции ж. з, к. В начальный момент движения корпуса 99 цанга 11 урав- нителього клапана 102 выходит из зацепления с выточкой 105, далее после осевого перемещения корпусов 66, 84 и 99 на величину хода в, (см. фиг. 3) уравнительный клапан 102 частично войдет в седло 101 корпуса 99, т,е, на величину, равную е-в, см. фиг. 4). Однако этого достаточно, чтобы радиальные каналы 103 в корпусе 99 и 107 в штоке 90 оказались разобщенными, что соответствует закрытию уравнительного клапана. В этот же момент выступы цанги 80 на муфте 72 (см. фиг. 3) входят в выточку 69 корпуса 66, в результате чего муфта 72 оказывается фиксированной с корпусом 66.

Дальнейшее перемещение корпуса сек- ций 66, 84 и 99 теперь происходит вместе с втулкой 72 вдоль штока 68. При этом вместе с втулкой 72 перемещается цанга 81, которая выходит из проточки 82 штока 68. Планки 78 и 79 жестко закреплены на муфте 72 винтами 77.

Как только перемещение указанных элементов достигнет по величине длины пазов 36 и 37 в планках 78 и 79 (см. фиг. 3 и 9) происходит следующее: боковые выступы 32 и 33 шара 29 входят в контакт с верхним торцом пазов 36 и 37 планок 78 и 79, а радиальные каналы 75 на муфте 72 начинают совмещаться с радиальными каналами 83 на штоке 68. В результате этого совмеще- ния каналов 73 и 83 осевая полость 91 под шаром 29 через отверстия 26 в седле 25, внутреннюю полость корпуса 66 получает сообщение с осевой полостью 71 для выравнивания давления под и над шаром 29 (про- исходит выравнивание подпакерного и внутритрубного давления).

Дальнейшее перемещение муфты 72 и планок 78 и 79 приводит к повороту шара 29 между седлами 27 и 25 на угол 90°.

Движение корпуса 66, 84, 99, втулки 72 с элементами 80, 81, 78 и 79 заканчивается упором нижнего торца 106 корпуса 99 в переводник 116. При этом ход с (см. фиг. 3) полностью выбран, шаровой клапан 29 пол- ностью открыт, уравнительный клапан 102 перемещается в крайне верхнее положение в седле 101 корпуса 99, его цанга 111 входит в проточку 104 корпуса 99 и фиксирует уравнительный клапан 102 и связанные с ним штоки 9С и 68, камеру 20 против обратного перемещения относительно корпусов 66, 84 и 99.

Все элементы узлов ж, з, к секции В приходят в состояние согласно фиг. 7 и 8.

Это состояние соответствует началу первого открытого периода испытания объекта в скважине. Таким образом, после па- керовки и действия сжимающей нагрузки на пробоотборник-пластоиспытатель, как на цельную компоновку, динамика его основных элементов следующая:

вначале открывается шаровой клапан в секции А, т.к. длина хода а этой секции меньше хода е секции В на величину в (см; фиг.

3), т.е. на величину начальной стадии перекрытия уравнительного клапана 102 в секции В узла к;

после открытия шарового клапана в секции А начинает закрываться уравнительный клапан 102 в секции В (ход а в);

в конце полностью закрывается уравнительный клапан 102 (см. фиг. 8) и открывается шаровой клапан в секции В (е в+с, фиг.

4).

После открытия шарового клапана в секции В собственно и начинается первый открытый период испытания. Пластовой флюид через фильтр 124, осевой канал паке- ра 123, ясса 122, раздвижного механизма 121, осевой канал 91, 71 секции В через пробоотборную камеру 65 и осевой канал 24, 8 секции А поступает в бурильные трубы 3 (см. 12, 1-4), Поскольку пробоотборная камера 65 в корпусе 49 не содержит какого- либо внутреннего устройства, пластовый флюид в ее полости 65 непрерывно и полностью (по объему камеры 65) замещается. В таком состоянии все элементы пластоиспы- тательного оборудования в скважине находятся до конца первого открытого периода испытания.

Для перевода пробоотборника-пласто- испытателя в состояние первого закрытого периода необходимо приподнять колонну бурильных труб на величину 50-60% рабочего хода раздвижного механизма 121. В результате такого перемещения колонны бурильных труб в нижней секции В каких- либо изменений не происходит, так как ее штоки 68, 90 и 10 зафиксированы через корпус уравнительного клапана 102 цангой 111 против перемещения относительно корпуса 99 (выступы цанги 111 заходят в проточку 104 корпуса 99, см. фиг. 8). Кроме того, поскольку в осевом канале 91 узла к действует внутритрубное давление, которое по величине значительно меньше затрубного давления в скважине, клапан 102 дополнительно удерживается в крайнем верхнем положении перепадом этого давления через каналы 103 в корпусе 99. Суммарное это усилие больше на 15-20% усилия, которое возникает в раздвижном механизме и удерживает его в сжатом состоянии в

результате этого же перепада давления между затрубным (гидростатическим) и внутритрубным в течение первого открытого периода испытания.

В средней секции Б (в пробоотборной камере) также все остается в исходном состоянии, так как клапаны этой секции с перемещением колонны бурильных труб не связаны.

Однако усилие, которое возникает в раздвижном механизме 121 при его растяжении, достаточно, чтобы привести в движение штоки 4, 7 и 23 (через камеру 20) относительно корпуса 5, 16. В результате этого секция А переходит в исходное состояние (см. фиг. 1 и 2), в котором шаровой клапан 29 закрывается, вследствие чего подпакерная полость отсекается от внутри- трубной, начинается первый закрытый период испытания (динамика работы элементов этой секции, приводящая к закрытию шарового клапана, обратнатой, которая описана при сжатии секции при пакеровке).

Следует лишь отметить, что с момента начала первого закрытого периода вступает в работу шаровой клапан 29, так как теперь на него начинает действовать перепад давления снизу, равный разности пластового и внутритрубного давлений, В дальнейшем путем перемещения колонны бурильных труб в пределах 50-60% рабочего хода раздвижного механизма, может быть выполнено сколько необходимо циклов испытания, т.е. п открытых и п закрытых периодов испытания), однако перед отбором пробы пла- стовогофлюида верхняя пластоиспытательная секция А должна быть в состоянии закрытого периода испытания (см. фиг. 1).

Отбор пробы.

В конце последнего закрытого периода, когда давление в пробоотборной камере достигнет по величине значения, близкого к пластовому давлению, пройзводитсяя подъем колонны бурильных труб 3 на величину, превышающую в 1,5-2 раза рабочий ход раздвижного механизма 121. При этом секция А остается в растянутом состоянии, ее шаровой клапан 29 закрыт (см. фиг. 1 и 2).

В секции В сразу, как только величина подъема колонны бурильных труб превысит величину рабочего хода Т раздвижного механизма, возникает дополнительная растягивающая нагрузка, которая приведет в движение (вверх) корпус 66, 84, 99 секции А (см. фиг, 7, 8 и 12). В результате этого цанговый фиксатор 111 выходит из зацепления с выточкой 104 в корпусе 99 и уравнительный клапан 102 начинает перемещаться в

седле 101. В это же время другой цанговый фиксатор 80 остается в зацеплении с проточкой 69 корпуса 66, что приводити к синхронному движению втулку 72 с корпусом 66. 5 Вместе с втулкой 72 начинают перемещаться планки 78 и 79 с расположенными внизу пазами 36 и 37 (см. фиг. 4) при неподвижном шаровом клапане 29 (шток 68, камера 20, шток 90, 110 и переводник 116 жестко свя0 заны с неподвижным пакером 123 через ясс 122 и раздвижной механизм 121). После того как движение планок 78 и 79 вверх превысит длину пазов 36 и 37, нижние торцы этих пазов входят в контакт с боковыми высту5 пами 32 и 33 шара 29 и в конце хода с поворачивают его на 90°, переводя его в состояние закрыто, при этом цанговый фиксатор 81 входит в проточку 82 на шток 68 и фиксирует втулку 72 со штоком 68 против

0 ее дальнейшего перемещения вверх вместе с корпусом 66 (см. фиг. 3). В результате закрытия шарового клапана 29 в секции В проба пластового флюида - в пробоотборной камере, секция Б будет отсечена и рас5 положится между закрытыми шаровыми клапанами секции А и секции В.

После того как корпус 66, 84,- 99 будет поднят еще на ход в (с + в е), уравнительный клапан 102 выйдет из седла 101, давле0 ние под пакером и над ним через каналы 107, 103 будет выравнено, секция В придет в исходное состояние (см. фиг. 3 и 4), пакер будет снят с места пакеровки и начнется операция подъема пластоиспытательного

5 оборудования на поверхность. После того как пробоотборник-пластоиспытатель будет поднят на дневную поверхность, разборка секций невозможна, так как компоновка между шаровыми клапанами секций А, Б, В

0 находится под избыточным внутренним давлением, которое может достигаться нескольких десятков МПа. Для изменения этой ситуации выполняется следующая операция: шаровые отсекатели 61 в секции Б

5 через поворотные втулки 62 с помощью специального ключа вручную поворачиваются на угол 90° до упора 63 и отсекают пробу пластового флюида в камере 65 корпуса 49 (см. фиг. 16, 5)

0 После этого через пробки 64 снижается до нуля давление в каналах 48 между шаровыми клапанами 29 секций А и В и шаровыми отсекателями 61 секции Б.

Далее секции А, Б и В развинчиваются

5 между собой. Секция Б - пробоотборная камера оборудуется предохранительными колпаками 119, 120 для защиты резьбы 55, 56, после чего она становится контейнером для доставки пробы пластового флюида на

специализированную базу для исследования пробы (см. фиг, 5).

Технико-экономический эффект пробо- отборника-пластоиспытателя заключается в обеспечении им надежного отбора и транспортировки представительных герметизированных проб пластового флюида в глубоких скважинах, а также в использовании его технологических возможностей как полнопроходного пластоиспытательного оборудования при гидрогеологических исследованиях скважин и мероприятиях по интенсификации притока.

Основная цель применения пробоот- борника-пластоиспытателя - повышение информативности метода испытания и исследования скважин в процессе бурения, со- кращение сроков и стоимости строительства скважин. На основании проведенных экономических расчетов ожидаемый эффект на одно испытание в глубокой скважине составит 10 тыс. р. на объем испытания по ПО Трознефть в 1992-1995 гг. - 300 тыс. р. в год.

Формула изобретения

Пробоотборник-пластоиспытатель, содержащий верхнюю полнопроходную пла- стоиспытательную секцию с шаровым клапаном и гидравлическим реле времени, нижнюю проходную пластоиспытательную секцию с шаровым клапаном и боковыми выступами, гидравлическим реле времени, уравнительным клапаном с цанговым фиксатором и полым полнопроходным штоком

с кольцевой проточкой и пробоотборную камеру в виде цилиндрического патрубка, соединяющего верхнюю и нижнюю пластоиспытательные секции, отличающ и и с я тем, что, с целью повышения достоверности и надежности отбора пробы и расширения технологических возможностей, он снабжен механизмом управления работой шарового и уравнительного клапанов, перепускным клапаном, установленным в верхней пластоиспыта- тельной секции и сообщающим внутритруб- ную полость с полостью пробоотборной камеры, и отсекающими клапанами с автономным управлением, установленными в последней, при этом механизм управления работой шарового и уравнительного клапанов установлен в нижней полнопроходной пластоиспытательной секции и выполнен в

виде установленной подвижно на полом полнопроходном штоке втулки с жестко и противоположно закрепленными на ней планками с пазами в нижней части, взаимодействующими с боковыми выступами на

шаровом клапане, полый полнопроходный шток выполнен с кольцевой проточкой, корпус нижней секции пластоиспытателя - с кольцевой выточкой, а торцы втулки выполнены с фиксаторами, один из которых установлен с возможностью взаимодействия с кольцевой проточкой на полом полнопроходном штоке, а другой - с кольцевой выточкой в корпусе нижней пластоиспытательной секции.

.../. .-„.- ...x. Ч f UJ

V. X---

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный пластоиспытатель | 1989 |

|

SU1680971A1 |

| Прямоточный пластоиспытатель | 1990 |

|

SU1752944A1 |

| Прямоточный полнопроходной пластоиспытатель | 1988 |

|

SU1620621A1 |

| Устройство для испытания пластов | 1989 |

|

SU1661393A1 |

| Пробоотборник для испытателя пластов | 1988 |

|

SU1633108A1 |

| Пластоиспытатель | 1990 |

|

SU1802108A1 |

| Съемное клапанное устройство испытателя пластов | 1988 |

|

SU1661392A1 |

| ЗАПОРНОЕ УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ СКВАЖИНЫ | 2000 |

|

RU2187639C1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ СКВАЖИН | 1992 |

|

RU2070290C1 |

| КОНТЕЙНЕР-ПРОБООТБОРНИК | 2003 |

|

RU2249693C1 |

Изобретение относится к испытанию скважин на нефть, газ или воду с использованием пластоиспытательного оборудования. Цель - расширение технологических возможностей, повышение достоверности и надежности отбора пробы, Пробоотборник- пластоиспытатель снабжен механизмом управления работой шарового и уравнительного клапанов , выполненным в виде втулки, установленной подвижно на полом штоке, перепускным клапаном, сообщающим внутритрубную полость с пробоот- борной камерой, отсекающими клапанами с автономным управлением. Торцы втулки выполнены с фиксаторами, один из которых установлен с возможностью взаимодействия с кольцевой проточкой, выполненной на полом полнопроходном штоке , а другой - с кольцевой выточкой в корпусе нижней пла- стоиспытательной секции. На штоке имеются радиальные каналы, которые с радиальными отверстиями, втулкой и уплотнениями образуют вспомогательный уравнительный клапан. 12 ил.

//

| Патент США № 4063593, кл | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Патент США № 3856085, кл | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

Авторы

Даты

1993-01-07—Публикация

1990-07-08—Подача