Изобретение относится к технике переработки фторопласта с использованием лазерного излучателя.

Преимущественно данное изобретение предназначено для улавливания газообразного тетрафторэтилена (ТФЭ), выделяющегося в процессе производства фторопластовой ваты.

Известно устройство для переработки фторопласта, включающее источник газа, реактор с перфорированными тарелками для жидкостного бромирования, систему циркуляции брома, сборник хладона.

Недостатком данного устройства является низкая степень улавливания ТФЭ, обусловленная высоким гидравлическим сопротивлением тарелок, орошаемых бромом (плотность брома в 3 раза больше плотности воды), и вследствие этого сложностью организации подачи ТФЭ в реакционную зону.

Известно также устройство, включающее источник газа и углеадсорбционную установку для улавливания смеси фторорганических компонентов.

Недостатками данного устройства являются низкая эффективность процесса сорбирования газовых выбросов твердыми поглотителями, а также трудоемкость операций извлечения компонентов из адсорбента на стадии десорбции и его подготовки к следующему циклу насыщения.

Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство, включающее источник газа, эжектор, сообщенный с питателем брома, реактор газового бромирования, конденсатор и сборник хладона.

Недостатком данного устройства является низкая степень улавливания фторсодержащих газовых выбросов. Снижение эффективности улавливания обусловлено наличием инертного газа (воздуха) в реакционной зоне при взаимодействии газообразного брома и ТФЭ.

Задачей изобретения является повышение степени улавливания газовых выбросов, содержащих ТФЭ.

Технический результат достигается тем, что в устройстве для очистки газовых выбросов, содержащих ТФЭ, включающем узел взаимодействия реагентов, сообщенный с источником газа и питателем брома, сборник жидкости, источник газа выполнен в виде герметичной камеры для производства ваты, преимущественно из фторопласта-4, снабженной лазерным излучателем и узлом вакуумирования, причем узел взаимодействия реагентов выполнен в виде жидкостного насоса, а питатель брома и сборник жидкости снабжены линией сжатого воздуха и сообщены между собой.

Благодаря этому обеспечивается увеличение площади массообмена при диспергировании жидкого брома и его взаимодействие с газообразным ТФЭ в реакционной зоне при отсутствии инертного газа.

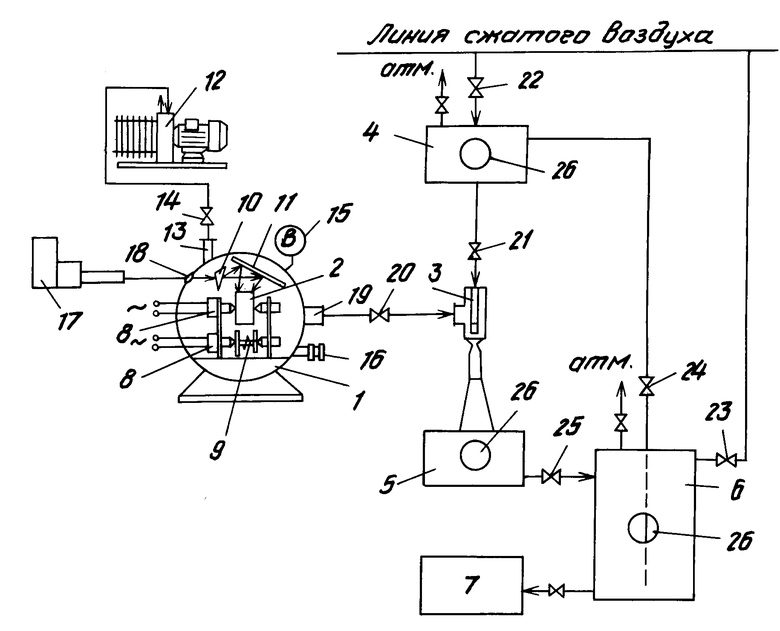

На чертеже изображено устройство для очистки газовых выбросов, содержащих ТФЭ, с продольным разрезом источника газа и узла взаимодействия реагентов.

Устройство состоит из источника газа, выполненного в виде герметичной камеры 1 для обработки фторопластового блока 2, узла взаимодействия реагентов, выполненного в виде жидкоструйного насоса 3, питателя брома 4, приемной емкости 5, сборника жидкости 6 и сборника хладона 7.

В камере 1 расположены приводы 8 механизмов поворота блока 2 и намотки 9 фторопластовой ваты, оптическая система, состоящая из призмы 10 и отражающих зеркал 11. Камера 1 сообщена с узлом вакуумирования 12 при помощи штуцера 13 и вентиля 14. Контроль за степенью разрежения в камере 1 осуществляется по вакуумметру 15, а разгерметизация камеры 1 клапаном 16. Вне камеры 1 расположен лазерный излучатель 17, луч которого проникает в камеру 1 через окно ввода 18.

Приемная емкость 5 выполнена совместно с жидкоструйным насосом 3. Насос 3 сообщен с камерой 1 при помощи патрубка 19 и вентиля 20, а с питателем брома 4 вентилем 21.

Питатель брома 4 и сборник жидкости 6 снабжены линией сжатого воздуха с вентилями 22, 23 и сообщены между собой. На линии сообщения установлен вентиль 24. Сборник жидкости 6 и приемная емкость 5 изолированы друг от друга вентилем 25. Питатель брома 4, приемная емкость 5 и сборник жидкости 6 имеют смотровые окна 26.

Устройство работает следующим образом.

Фторопластовый блок 2 диаметром 80 мм и толщиной 30 мм закрепляют в механизме поворота, а катушку в механизме намотки 9. Камеру 1 герметизируют, открывают вентиль 14 на линии вакуумирования и приводят в действие узел вакуумирования 12, в качестве которого может быть использован, например, вакуумный насос марки 2НВР-5ДМ.

Понижение остаточного давления в камере 1 регистрируют вакуум-метром 15. По достижении в камере 1 остаточного давления, равного 10 Па отключають узел вакуумирования 12, закрывают вентиль 14 и включают жидкостной насос 3, для чего открывают вентиль 22. Сжатый воздух под давлением 3-4 атм подают в питатель брома 4.

Лазерный луч, вырабатываемый лазерным излучателем 17 непрерывного действия мощностью не менее 100 Вт (тип ИЛГН-709), проходя через окно ввода 18 попадает на призму 10 и разводится в полосу, ширина которой равна ширине фторопластового блока 2 (30 мм). Разведенный луч отражается от системы зеркал 11 и попадает на боковую поверхность фторопластового блока 2.

Включают приводы (микродвигателя марки ДСОР 32-25-0,2) механизмов поворота блока 2 и намотки 9 ваты. Число оборотов приводов составляет 0,2 об/мин.

Лазерный луч срезает слой фторопласта, который и представляет собой волокна переменного сечения со средней толщиной 10-15 мкм и обладает развитой поверхностью. Фторопластовая вата, полученная в результате обработки блока 2 лазерным излучением, наматывается на катушку механизма намотки 9. Количество ваты с одного блока 50 г.

В результате действия лазерного излучения на фторопластовый блок 2 в камеру 1 выделяется большое количество газообразного ТФЭ. Количество ТФЭ при обработке одного блока составляет 250 г.

Открывают вентиль 20 на линии сообщения камеры 1 с жидкоструйным насосом 3. Бром при открытом вентиле 21 под давлением подается в узкое сопло жидкоструйного насоса 3, в котором возрастает давление и падает скорость потока. На выходе из сопла происходит резкое падение давления и возрастание скорости. Падение давления вызывает отвод ТФЭ из камеры 1, а возрастание скорости потока приводит к распаду струи и дроблению ее на мелкие капли, т. е. к увеличению площади массообмена. В результате взаимодействия реагентов (ТФЭ и брома) происходит образование хладона-114 В2.

Бром в реакционную зону подают с избытком, поэтому до полного превращения реагентов в хладон-114 В2 рабочую жидкость используют многократно (до исчезновения бурой окраски).

Рабочая жидкость из зоны реакции поступает в приемную емкость 5 и сливается в сборник 6 при открытом вентиле 25. Из сборника 6 при закрытом вентиле 25 и открытых вентилях 23, 24 рабочую жидкость подают в питатель брома 4.

Замену рабочей жидкости осуществляют после изменения бурой окраски брома на бесцветную путем слива в сборник 7 хладона-114 В2 и заполнения питателя 4 чистым бромом. Контроль за изменением окраски рабочей жидкости осуществляют через смотровое окно 26.

По окончании процесса перекрывают вентили 20, 22 и 23. Разгерметизацию камеры 1 осуществляют клапаном 16.

Таким образом, технико-экономические преимущества изобретения заключаются в увеличении площади массообмена при диспергировании жидкого брома и его взаимодействии с газообразным ТФЭ в реакционной зоне при отсутствии инертного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОГО УНИЧТОЖЕНИЯ ОТХОДОВ ПИРОТЕХНИЧЕСКОГО ПРОИЗВОДСТВА | 1991 |

|

RU2015454C1 |

| СПОСОБ ДЕСОРБЦИИ РАСТВОРИТЕЛЯ ИЗ ТОКОПРОВОДЯЩЕГО АДСОРБЕНТА | 1993 |

|

RU2061531C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА РЕКУПЕРАЦИИ РАСТВОРИТЕЛЕЙ | 1996 |

|

RU2094097C1 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ЖИРНЫХ КИСЛОТ ИЗ СОАПСТОКА | 1993 |

|

RU2073699C1 |

| ЭЛЕКТРОМАГНИТНЫЙ СЕПАРАТОР | 1993 |

|

RU2079374C1 |

| СПОСОБ ПЕРЕКАЧИВАНИЯ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 1993 |

|

RU2054374C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ПОЛИМЕРА ИЗ РАСТВОРА | 1993 |

|

RU2092311C1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК АВТОМОБИЛЬНЫХ ШИН | 1995 |

|

RU2092313C1 |

| ЛИНИЯ ПРОИЗВОДСТВА АЛЮМИНИЕВЫХ ТУБ | 1995 |

|

RU2083308C1 |

| БАРАБАННЫЙ ВАКУУМ-ФИЛЬТР | 1993 |

|

RU2070417C1 |

Использование: оборудование для переработки фторопласта. Сущность изобретения: устройство для очистки газовых выбросов тетрафторэтилена (ТФЭ) содержит герметичную камеру для производства ваты, преимущественно, из фторопласта-4 с лазерным излучателем и узлом вакуумирования, сообщенным с источником газа и питателем брома, и сборник жидкости. Узел взаимодействия выполнен в виде жидкоструйного насоса для диспергирования жидкого брома и взаимодействия с газообразным ТФЭ с образованием хладона. Питатель брома и сборник жидкости снабжены линией сжатого воздуха и сообщены между собой. 1 ил.

УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ, СОДЕРЖАЩИХ ТЕТРАФТОРЭТИЛЕН, включающее узел взаимодействия реагентов, сообщенный с источником газа и питателем брома, сборник жидкости, отличающееся тем, что источник газа выполнен в виде герметичной камеры для производства ваты преимущественно из фторопласта-4, снабженной лазерным излучателем и узлом вакуумирования, причем узел взаимодействия реагентов выполнен в виде жидкоструйного насоса, а питатель брома и сборник жидкости снабжены линией сжатого воздуха и сообщены между собой.

| Подвольная Е.К., Уманская Е.В | |||

| Обезвреживание газовых выбросов в производстве фторопластов и полистирольных пластиков | |||

| Обзорная информация | |||

| Сер | |||

| хим | |||

| промышленности., М., 1989, с.26. |

Авторы

Даты

1995-08-20—Публикация

1992-05-14—Подача