Изобретение относится к высокопрочным красивым тканям, пригодным для изготовления удобной одежды с длительным сроком службы.

Цель изобретения повышение прочности ткани к истиранию.

Ткани, изготовленные целиком из высокомодульных волокон (выше чем 200 г/децитекс), рассчитаны для пошива одежды, от которой требуется особая выносливость. Их прочность на истирание при трении о твердую поверхность относительно высока по сравнению с тканями из низкомодульных волокон (ниже 100 г/децитекс). Однако ткани, изготовленные из высокомодульных волокон, имеют значительно менее красивую внешность и уступают по удобству тканям из низкомодульных волокон. Для одежды желательно, чтобы ткани из низкомодульных волокон, как хлопок, обладали как высокими эстетическими свойствами, так и удобством и прочностью тканей из высокомодульных волокон, таких как из поли/и-фенилентерефталевой кислоты/ (РРD-T).

Результаты испытаний на истирание обычно дают правильное представление о возможной длительности службы тканей. Ткани с высокой прочностью на истирание о твердую поверхность могут быть использованы для многих видов одежды и особенно для спецодежды рабочих на сталелитейных заводах и угольных шахтах.

В качестве примера широко распространенной ткани из дискретных волокон, удобной и прочной в носке, можно назвать ткань саржевого переплетения 3х1, содержащую 70% хлопка, 15% нейлона и 15% полиэфира. Удельная прочность на истирание по Вайзенбеку (как указано ниже) около 1-1,5 циклов / г/м2.

Хлопчатобумажные ткани имеют низкую прочность на истирание о твердую поверхность, тогда как ткани из РРD-T обладают сравнительной высокой прочностью к истиранию. Однако ранее выпускаемые ткани из смесей РРD-T и хлопка обладают лишь незначительно более высокой устойчивостью к истиранию, чем хлопчатобумажные ткани и значительно меньшей устойчивостью к истиранию, чем все ткани из волокон РРD-T.

Более высокая прочность к истиранию одежды достигается наложением кусков термопластического материала в местах, подвергаемых сильному износу. Однако этот материал обладает большой жесткостью, низкой влагопроницаемостью и легко отрывается.

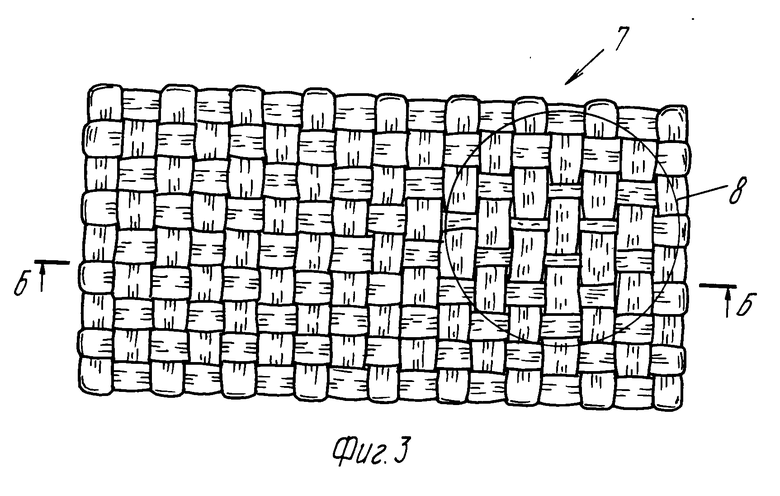

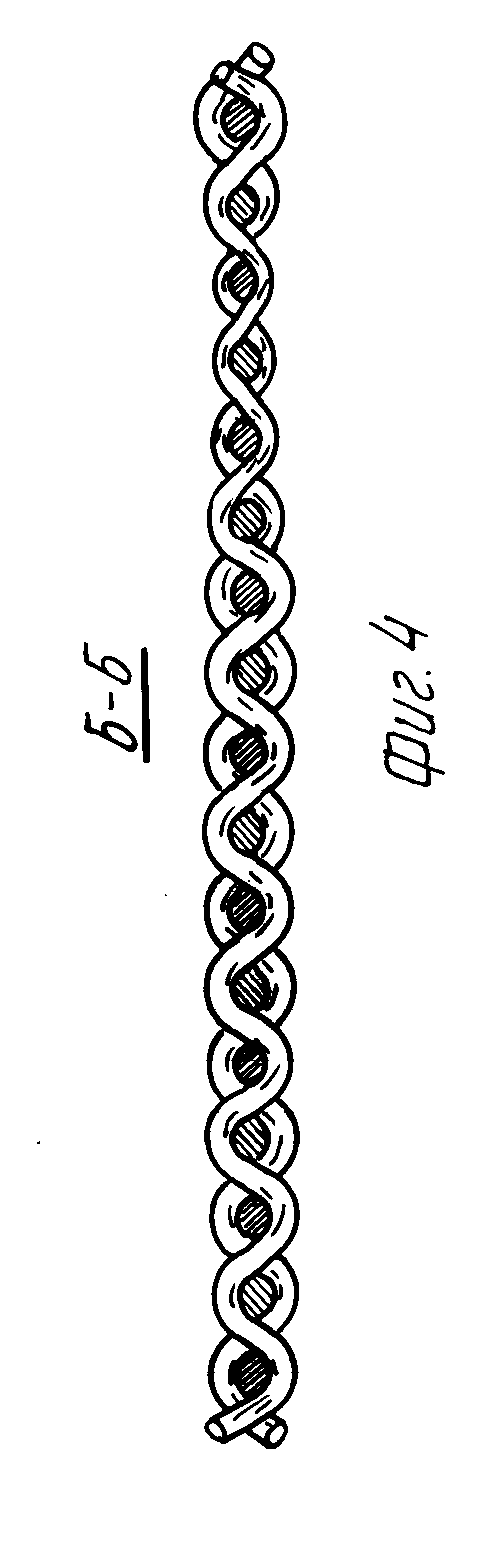

На фиг. 1 показана ткань полотняного переплетения, вид сверху; на фиг.2 разрез А-А на фиг.1; на фиг.3 суровая ткань, вид сверху; на фиг.4 разрез Б-Б на фиг.3.

Основные нити, из которых сделаны ткани, выполнены из высокомодульных волокон, образующих стержневую нить и закрепленных на месте низкомодульных синтетических волокон, образующих оплетку. Обработка суровой ткани в автоклаве может обеспечить усадку, необходимую для получения ткани с удельной устойчивостью к истиранию по Вайзенбеку не менее чем на 25% выше устойчивости на той же стороне суровой ткани того же переплетения и веса, изготовленной из высокомодульных штапельных волокон. При обработке в автоклаве рулоны суровой ткани подвергаются высокому давлению. Время и температура обработки те, которые обычно применяются для релаксации или кристаллизации синтетических волокон, обеспечивающих усадку ткани примерно на 5% Этот способ дает эффективные результаты, если обрабатываемая ткань содержит не менее 30% низкомодульных волокон, дающих усадку при нагреве, таких как нейлон, полиэфир и другие синтетические волокна.

Согласно другому варианту изобретения достаточная усадка тканей может быть достигнута путем огнестойкой обработки ткани из пряжи, полученной обычным методом прядения, содержащей требуемое количество высокомодульного волокна, т.е. не менее 15% в основе и не менее 30% хлопка.

Придание ткани огнестойкости производится с помощью конденсата мочевины тетракис (оксиметил) фосфоний хлорида, после чего ткань подвергается вулканизации. При этой обработке суровая ткань промывается, сушится и пропускается через водяной раствор, причем фосфониевое соединение впитывается в хлопок. Затем ткань, в основном, высушивается (меньше чем 15% содержания воды по весу ткани) и затем подвергается воздействию жидкого или газообразного аммиака, как это обычно практикуется в промышленности. Затем ткань полоскается и просушивается, оставаясь под натяжением в направлении основы, но ненатянутой в направлении утка. Хлопковые волокна в ткани сильно разбухают при смачивании соединением фосфония и затем подвергаются усадке, когда по крайней мере частично разбухание прекращается.

Наконец, ткань, подвергнутая огнестойкой обработке, проходит обычную усадочную обработку сжатием. В случае тканей, которые обрабатываются веществами, предупреждающими воспламенение, или другими материалами, постоянно изменяющими вес тканей, содержание по весу штапельных волокон в пряже и тканях определяется скорее после обработки тканей, чем после нее, с тем чтобы установить, можно ли считать эти ткани относящимися к предмету изобретения.

Еще один способ изготовления тканей заключается в мерсеризации ткани, у которой основная пряжа изготовлена по крайней мере из 15% высокомодульных волокон, и с 30% хлопка не менее в ткани, чтобы достигнуть требуемой усадки и получить ткани согласно изобретению. Обычно мерсеризация производится, пропуская суровую ткань через раствор каустика, т.е. от 10 до 24% каустика при температуре примерно до 82оС в течение короткого времени, т.е. 30 с. Желательные результаты получаются двойной мерсеризацией. Нужно следить за ограничением времени обработки ткани каустиком, чтобы избежать разрушения высокомодульного волокна. Ткань прополаскивается, нейтрализуется уксусной кислотой и просушивается под натяжением в направлении основы, но без натяжения для ее релаксации в направлении утка. Хлопковые волокна сильно разбухают при смачивании каустическим раствором и затем подвергаются усадке, когда разбухание прекращается во время сушки. Мерсеризация может изменить вес волокон в суровой ткани настолько, что изменится содержание по весу штапельных волокон и в обработанной ткани. После мерсеризации или обработок ткань может быть также подвергнута обычной усадочной обработке сжатием. Однопроцессная мерсеризация с последующей огнестойкой обработкой может дать желательные результаты.

Во время каждой из вышеуказанных операций низкомодульное волокно дает усадку внутри ткани, связывая или закрепляя высокомодульное волокно на месте и обеспечивая устойчивость к истиранию ткани. Когда ткань содержит высококомодульное волокно, способное давать усадку и сохранять свой высокий модуль после усадки, то желательные результаты могут быть получены подвергая усадке высокомодульное волокно в дополнение или вместо усадки низкомодульного волокна. Независимо от способа изготовления, ткань, подлежащая обработке, должна иметь плотность выше 1,0 и плотность волокон ниже 1,0. Усадочная обработка должна быть достаточной, чтобы повысить их плотность волокна выше 1,0 при измерения способом, описанным ниже для получения тканей устойчивых к истиранию согласно настоящего изобретения.

Высокомодульные и низкомодульные штапельные волокна являются текстильными волокнами с линейной плотностью, достаточной для изготовления одежды, т. е. менее 10 децитекс на волокно и желательно менее 5 децитекс на волокно. Еще более подходящими являются волокна с линейной плотностью от 1 до примерно 3 децитекс на волокна. Извитые волокна особенно хороши, так как обеспечивают высокие эстетические характеристики и легкую обрабатываемость. Ткань сделана из дискретных штапельных волокон, т.е. штапельных волокон, не сплавленных и не связанных между собой.

Процесс изготовления ткани включает стадии ткачества ткани из основных нитей, содержащих не менее 15% штапельных волокон с модулем, превышающим 200 г/децитекс и 30-92% штапельных волокон ткани с модулем ниже 100 г/децитекс. Затем производят обработку ткани для достижения требуемой плотности ткани и волокна.

Причина достижения высокой устойчивости ткани, изготовленной из смеси высоко- и низкомодульных волокон, заключается в том, что высокомодульные волокна плотно закреплены в многих местах ткани. При истирании ткани волокна при разрыве (включая высокомодульные волокна) меньше выпадают из ткани, так как они остаются закрепленными на месте. Вместо выпадания из ткани они остаются в виде пучков, которые помогают выдерживать дальнейшее истирание ткани. Таким образом, получается амортизатор оборванных концов жестких высокомодульных волокон между абразивом и необорванными волокнами ткани. Поскольку высокомодульные волокна трудно поддаются истиранию, этот амортизатор значительно уменьшает дальнейшее разрушение. Если высокомодульные волокна не закреплены на месте, истирание ткани вызовет выпадение оборванных волокон, которые перестают предохранять оставшуюся ткань.

На чертежах даны два вида тканей согласно изобретению.

Ткань 1 полотняного переплетения состоит из основных нитей 2 и уточных нитей 3. Участок 4 в кружке показывает место, в котором ткань подвергалась сильному истиранию. Шероховатые участки 5 представляют пучки как щеточки, состоящие из оборванных концов волокон, зажатых на месте внутри ткани. На фиг.2 видны непрерывные основные нити 2 и пучки 6, представляющие собой оборванные концы волокон, включая жесткие высокомодульные волокна.

Суровая ткань 7 (фиг. 3) того же основного веса и переплетения, что у показанной на фиг.1, но истертый участок 8 внутри круга иного характера. Мало концов волокон (а иногда их нет совсем), включая высокомодульные волокна, и они закреплены на месте. Оборванные волокна выпали из ткани, в результате чего на истертом участке ткань стала тонкой. При дальнейшем истирании ткань будет быстро протерта насквозь.

Благодаря наличию пучков оборванных волокон, значительно менее проницаемы для прохода воздуха после их истирания, чем они были перед истиранием. Это их отличается от других тканей того же веса и переплетения, которые становятся более воздухопроницаемыми при истирании. Воздухопроницаемость ткани до и после истирания используется при определении плотности волокон как мера плотного закрепления волокон в ткани.

Волокна могут быть спрядены в нити различными способами прядения, включая но не только кольцепрядение, пневматическое и фрикционное прядение.

Примером высокомодульного волокна является штапельное волокно из полифенилена терефталамида (волокна РРД-Т).

Другие органические штапельные волокна с модулем не менее 200 г децитекс могут быть использованы, включая (но не ограничиваясь ими) следующие волокна:

высокомодульное волокно сополимера терефталевой кислоты со смесью диаминов как 3,4'-диаминодифениловый эфир и п-фенилендиамин;

высокомолекулярное волокно из полиэтилена большого молекулярного веса, формованного из прядильного раствора с образованием волокна в виде геля и последующей его вытяжкой;

высокомодульное сверхпрочное волокно из поливинилового спирта со степенью полимеризации не менее 1500, полученное по способу мокрого прядения с сухой струей;

высокомодульное волокно, формованное из анизотропного полиэфира или сополиэфира и подвергнутое термической обработке после прядения.

Примером такого полимера является сополиэфир эквимолекулярных количеств оксибензойной кислоты и 6-оксинафтойной кислоты.

Термин "органические штапельные волокна" в данном случае употребляется по отношению штапельных волокон полимеров, содержащих углерод и водород, причем они также могут содержать кислород и азот.

Показательным низкомодульным волокном для усадки и мерсеризации или обработки предупреждающей воспламенение является хлопок. Другие целлюлозные волокна, как натуральные, так и синтетические, лен и целлюлозное химическое волокно, также могут быть использованы, но может потребоваться внесение изменения для получения усадки, как это понятно специалистами в этой отрасли. Могут быть применены шерстяные волокна. Многие низкомодульные волокна синтетического происхождения, как нейлоновые волокна 66 и 6, полиэтилен, терефталат и другие сложные полиэфиры, полиакрилонитрил и другие акриловые волокна, полибензимидазол и поли/ м-изофталамид/ (МРД-1) смогут также быть использованы для изготовления тканей некоторых переплетений и для их обработки, как для усадки в автоклавах. Низкомодульные волокна из поливинилового спирта также могут быть использованы для осуществления изобретения.

Усадка сжатием часто применяется при обработке хлопчатобумажных и других тканей, обычно для доведения остаточной усадки до минимума, и может быть применена для тканей согласно изобретения (Корбмана Б. Текстиль: от волокон до ткани. Нью-Йорк: Мак Грау Хиль, 1975, 183-184).

При усадке сжатием ткань увлажняется чистой водой и острым паром, зажимается по кромке с растягиванием и крепко прижимается к тяжелому полотнищу с регулируемым натяжением. Натяжение полотнища отпускается до требуемой величины, что заставляет ткань равномерно сжиматься, после чего ткань просушивается пропусканием вокруг нагретого барабана. В случае тканей, содержащих хлопок и относящихся к настоящему изобретению, усадка сжатием должна быть последней стадией после обработки для придания устойчивости к возгоранию или мерсеризации.

Во время приготовления тканей согласно изобретению стойкие смолы могут быть нанесены на ткани. Другие распространенные виды обработок могут быть также использованы. Желательно, чтобы прибавки, вводимые в ткань, составляли 0-5% от массы ткани.

Все испытания ткани и измерения, включая определение основного веса ткани и переплетения (число основных нитей к числу уточных нитей) как для суровой, так и для отделанных тканей, производятся после того, как ткани, подлежащие испытанию, подвергаются пяти циклам промывка-сушка. Каждый такой цикл состоит в промывке ткани в обычной домашней стиральной машине в водном растворе едкого натра с 12 pH при 57оС и перемешивании в течение 14 мин, с последующим полосканием ткани при 37оС и просушкой в обычной циркуляционной сушилке после каждого промывания до максимального высушивания при окончательной (максимальной температуре 71оС), что обычно требует около 30 мин сушки.

Загрязнение перед испытанием образцов, которые подвергались пяти циклам промывки-сушки, т.е. воздействию посторонних материалов, тщательно избегается. Чтобы предотвратить изменения в структуре ткани, возникающие с течением времени, испытания и измерения на образцах ткани производятся вскоре, т.е. через несколько дней после того, как они подвергались пяти циклам промывки и сушки.

Испытание на истирание по Вайзенбеку, применяемое в данном случае в несколько измененном виде, является очень жестким испытанием для тканей, которые хотя бы частью должны обладать высокой устойчивостью к истиранию. Для испытания используется аппарат, в котором полукруглый барабан качается по дуге в 76 мм сначала в одном направлении, а затем в обратном направлении, причем два плоских стержня смонтированы на поверхности барабана параллельно по отношению друг к другу и к оси вращения барабана. Лист абразива, закрепленный на поверхности барабана, центрируется над плоскими стержнями. Аппарат имеет зажимы для фиксации образца ткани над листом абразива и в контакте с ним при определенном натяжении. Барабан, несущий абразивный лист над плоскими стержнями, для локализации действия абразива поворачивается вперед и назад под образцом ткани, заставляя его тереться об абразив (каждый двойной проход по абразивному листу по одному в каждом направлении составляет цикл), пока ткань не будет разрушена. Число циклов вращения до разрушения ткани принимается показателем устойчивости ткани к истиранию, установленной испытанием.

При испытании образцов, вытягивающихся при истирании, машина останавливается, и натяжение регулируется так, чтобы натяжные рычаги не опускались более чем на 2 см от первоначальной горизонтальной установки. Среднее число циклов до разрушения, высчитанное такие путем, служит для определения удельной устойчивости ткани на истирание по Вайзенбеку.

После того как среднее число циклов до разрушения было определено, расчет производят еще раз, разделяя среднее число циклов до разрушения на вес ткани в г/м2. Эта величина, т.е. среднее число циклов до разрушения, разделенная на вес ткани в г/м2, называется удельной износоустойчивостью по Вайзенбеку.

В случае тканей с несимметричной конструкцией для каждой стороны делают отдельный расчет.

При определении плотности ткани следует отметить, что плотность волокна, принятая для расчета, должна быть плотностью волокна в том виде, в котором оно находится в тканях после применения различных обработок и после пяти циклов промывки и сушки. Иначе говоря, для хлопковых волокон в тканях, устойчивых к воспламенению, принятая величина плотности должна быть принята не только после обработки для предупреждения воспламенения, но также после пяти циклов промывки и сушки. Линейная плотность в децитексах определяется путем извлечения нитей из промытой ткани, вытягивания вручную для получения нужной длины нити без извитости, получаемой при ткачестве, и затем взвешиванием этого отрезка нити для определения приблизительной линейной плотности. Нить нагружается до 0,11 г/децитекс, и ее длина определяется под нагрузкой. Длина, определенная таким путем вместе с весом нити той же длины, используется для расчета линейной плотности, принятой в формуле плотности ткани.

Плотностью волокна называется степень закрепления волокон внутри ткани и их сопротивление выдергиванию при разрыве.

Образцы каждой ткани истираются трением в направлении утка, используя прибор для испытания на истирание Вайзенбека, за исключением того, что критерием числа циклов до разрушения является число циклов, которым подвергается образец ткани до момента появления дырки в образце в результате обрыва основной или уточной нити на перекрытии или если оборвалось достаточное число основных нитей, чтобы оставить открытым 0,32 см уточной нити независимо от того, какое из этих явлений возникает раньше. Для определения плотности волокон образцы тканей несимметричной структуры всегда истираются на стороне ткани с максимальным числом перекрытий основных нитей (число уточных нитей, которые перекрываются основной нитью между переплетениями). Сторона ткани с максимальным основным перекрытием обозначается как сторона длинного перекрытия, а другая сторона как сторона короткого перекрытия. Сначала для каждой ткани делается предварительное определение, чтобы установить, сколько циклов истирания требуется, чтобы довести ткань до разрушения. Три образца каждой ткани истираются до разрушения, и число циклов истирания, необходимых чтобы довести ткань до разрушения, определяется усреднением числа циклов до разрушения этих трех образцов.

Для определения плотности волокна, испытуемые образцы ткани подвергаются истиранию в течение 50% циклов, требуемых для разрушения ткани. Затем истертые образцы очищают, держа середину истертого участка горизонтально в течение 28 с под вертикальной струей аэрированной воды диаметром 1,3 см, вытекающей со скоростью 10 л мин при температуре 6оС, поворачивая через каждые 7 с с передней стороны на заднюю, и наоборот. Вода аэрируется пропусканием через тонкую металлическую сетку на конце сопла. Испытуемые образцы вертикально подвешиваются в печи при 90оС и просушиваются полчаса. Поскольку ткани вытягиваются при истирании, они вынимаются из печи с последующей релаксацией в течение не менее 24 ч для их стабилизации.

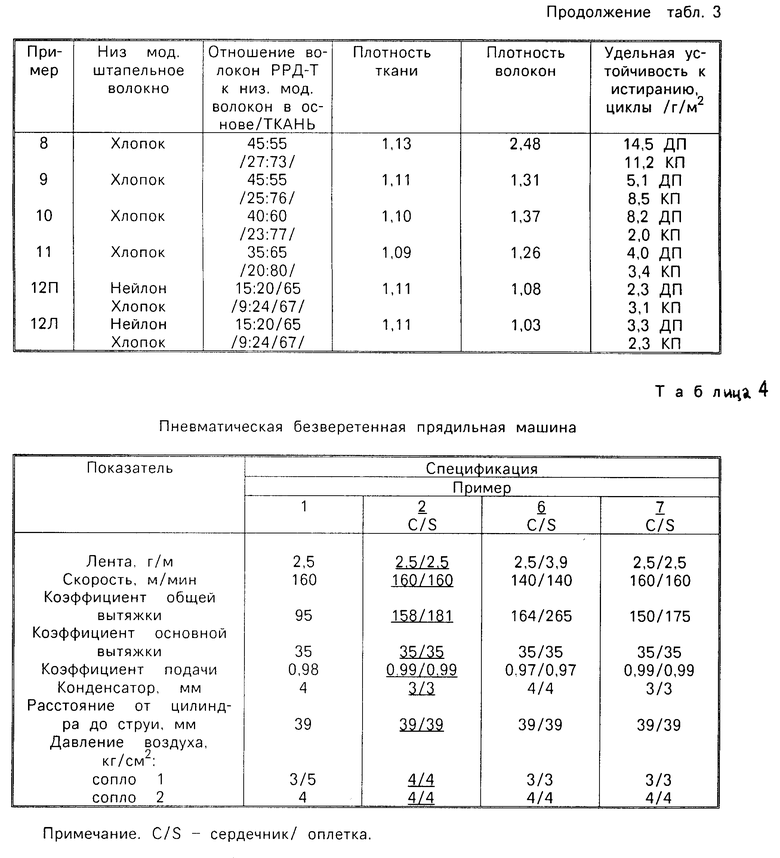

Затем воздухопроницаемость измеряется в середине наиболее сильно истертого участка (средняя точка между местом, где алюминиевые стержни поддерживают ткань, когда барабан находится в верхнем положении его хода и на равном расстоянии от сторон образца) и с обоих концов образца вне истертой части. Это пpоизводится с помощью пресса высокого давления с круглым отверстием диаметром 2,86 см, позволяющим обрабатывать 6,45 см2 ткани. Во избежание утечки воздуха через лицевую сторону ткани прижимные пластины покрываются тонким сукном. Испытания проводятся на тех же образцах при давлении 12,7 мм воды через поверхности ткани. Поскольку требуются только относительные значения, а не фактические показатели воздухопроницаемости, числа, показывающие уровень масла в вертикальном манометре машины, не преобразуются в значения воздухопроницаемости. Вычисляется отношение среднего уровня масла, достигаемого в вертикальном манометре при испытании вне истертой части, к уровню масла, достигаемому при испытании в середине самой истертой части (измерения производятся на том же испытуемом образце и с тем же соплом). Чтобы избежать большой разницы в испытуемых образцах, образцы отбрасываются, если разница между двумя измерениями, проведенными вне истертой части, превышает 40% среднего значения двух величин. Уровень масла в вертикальном манометре пропорционален квадрату воздухопроницаемости образца ткани. Среднее значение для трех образцов называется коэффициентом воздухопроницаемости.

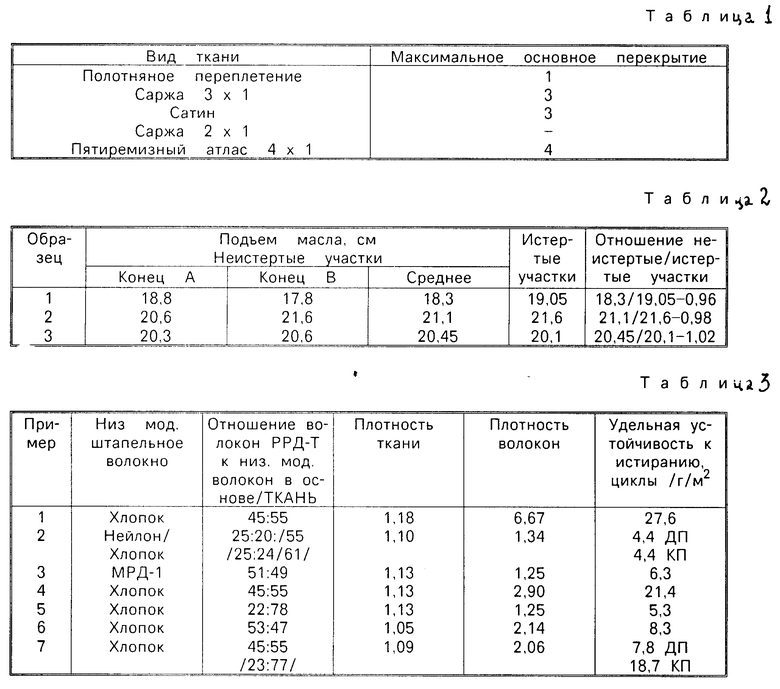

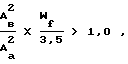

Произведение коэффициента воздухопроницаемости и основного перекрытия, разделенное на 3,5, вычисляется до двух десятичных знаков и обозначается как плотность волокон. Правильные значения могут быть получены только на тканях, у которых четыре или меньше основных перекрытий. Число уточных нитей, над которыми проходит основная нить между переплетениями, дается в табл.1.

Для примера расчета плотности волокон была изготовлена суровая ткань гладкого переплетения из 100% хлопчатобумажных нитей, спряденных на кольцепрядильных машинах. Метод изготовления суровой ткани примера 4, в основном, тот же самый, за исключением того, что использовались ленты из 100% тонковолокнистого американского хлопка "Пима". Нити в два сложения с кольцепрядильных машин имели линейную плотность 588 децитекса (номинально 20/2 номер хлопчатобумажной пряжи), и суровая ткань из 100% хлопка имела 20 нитей на см х19 прокидок на см и вес 278 г/м2. При испытании три образца ткани были подвергнуты истиранию до разрушения после в среднем 50 циклов истирания для предварительного определения. Три дополнительных образца ткани были каждый повергнуты истиранию до 25 циклов (50% от среднего числа циклов до разрушения), промыты и высушены как описано выше. У каждого истертого образца после 25 циклов воздухопроницаемость была измерена в середине наиболее сильно истертой части и на обоих концах (концы А и В в табл.2) образца вне истертой части.

Коэффициент воздухопроницаемости в среднем 0,99.

Коэффициент воздухопроницаемости Х основное перекрытие / 3,5=0,99х1/3,5= 0,28.

В тканях согласно настоящему изобретению плотность волокон 1,01 и выше.

Для наилучших и наиболее выносливых тканей было также установлено, что сама прочность на истирание по Вайзенбеку является очень чувствительным параметром, который позволяет определить, являются ли высокомодульные волокна закрепленными на месте в данной ткани. Это можно определить измерением удельной устойчивости к истиранию Вайзенбека. Ткань является наилучшей, если удельное истирание по Вайзенбеку не менее 5 циклов (г/м2, предпочтительно 10 циклов) г/м2.

Ткань является наилучшей, если ее устойчивость на истирание по Вайзенбеку, данной ткани по крайней мере на одной стороне минимум на 25% выше устойчивости на истирания по Вайзенбеку на той же стороне суровой ткани того же веса и структуры из 100% высокомодульных волокон, взятой для сравнения. Эта ткань, состоящая из 100% высокомодульных волокон, должна быть изготовлена из нитей одинаковой плотности и структуры, что и нити, из которых сделана суровая ткань (т.е. они должны быть оплетенными нитями, если данная ткань из оплетенных нитей). Сравнимая ткань из 100% высокомодульных волокон должна иметь, в основном, ту же структуру и тот же вес, что данная ткань. Под словами "в основном, ту же структуру" подразумевается, что ткани должны быть однотипные, т.е. гладкого переплетения, и что число основных и уточных нитей составляло по крайней мере 20% числа основных и уточных нитей данной ткани и что общее число основных и уточных нитей (на единицу поверхности) составляет около 10% общего числа основных и уточных нитей данной ткани.

Под словами "в основном, тот же вес" надо понимать, что вес сравниваемой ткани должен быть не менее 25% веса данной ткани. Это позволяет провести правильное сравнение между данной тканью и сравниваемой тканью из 100% высокомодульных волокон, когда сравнение производится на основании удельной устойчивости на истирание по Вайзенбеку.

Если ткань содержит добавки и вес добавок известен, суровая ткань для сравнения из 100% высокомодульных волокон изготавливается так, чтобы она имела в основном тот же вес, что и данная ткань, минус вес добавок и чтобы структура нитей и ткани была в основном одинаковая с данной тканью за исключением добавок. Однако при сравнении тканей на основании показателей испытаний на истирание по Вайзенбеку, деленных на вес тканей, принимается вес данной ткани включая прибавки, даже если в результате получается меньше циклов г/м2 для данной ткани.

П р и м е р 1. Ткань была получена путем использования вещества, вызывающего разбухание и предупреждающего воспламенение для обработки ткани гладкого переплетения из нитей, полученных из двухкомпонентной смеси 50% штапельных волокон поли/п-фенилен терефталамид (РРД-T) и 50% хлопка "Пима", полученных на пневматической безверетенной прядильной машине.

Волокна РРД-1, используемые для изготовления нитей, имеют извитые волокна с модулем около 515 г/децитекс, линейной плотностью 1,65 децитекс и с длиной резки 3,8 см (в продаже под названием "Арамидное волокно типа 29 Кевлар", выпускаемое фирмой Дюпон Немур).

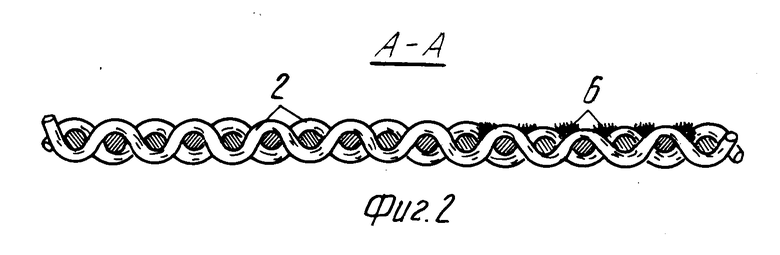

Лента из смеси 50% волокон РРД-Т и 50% хлопка "Пима" с длиной волокна 3,65 см была спрядена за один проход через пневматическую безверетенную машину широко известного типа.

Характеристика машины дана в табл.4. Лента имеет линейную плотность 2,5 г/м. Спряденные нити имели линейную плотность около 300 децитекс. Нить была затем скручена левой круткой, 3,5 об/см, чтобы получить нить в два сложения с линейной плотностью 600 децитекс.

Нить в два сложения, спряденная на челночном станке, изготовлена для ткани гладкого переплетения. Суровая ткань гладкого переплетения имеет структуру в 19 основных нитей на см х 19 уточных прокидок на см при весе 257 г/м2, плотности ткани 1,08 и плотности волокна 0,34. Удельная устойчивость истиранию по Вайзенбеку была 1,5 цикл/г/м2.

Кусок суровой ткани гладкого переплетения в том виде, в котором она сходит с ткацкого станка (немытая), промывалась при 80-85оС и окрашивалась при кипячении. Окрашенная ткань обрабатывалась водным раствором, содержащим тетракис (гидроксиметил) хлористового фосфония (ТНРС) и конденсата мочевины (вещество, препятствующее воспламенению под названием "Пробан СС" фирмы "Албрайт и Вильсон РО Ящик 26229 Ричмонд") в соотношении 2,1 моль. За этим следовала вулканизация газообразным аммиаком влажной ткани (содержащей 10-20% мас. воды), которая была обработана ТНРС/конденсат мочевины, и наконец прополаскивание и сушка ткани. Во время обработки ткань была освобождена от натяжения в направлении утка, но продолжала быть натянутой в направлении основы, в то время как она протягивалась через раствор вещества для предупреждения возгорания. Хлопковые волокна в ткани сильно разбухают за то время, что ткань находится в контакте с pаствоpом. Эта обработка производилась так, чтобы было увеличение на 20% ТНРС и конденсата мочевины по весу хлопка в ткани, содержащей 50% РРД-Т и 50% хлопка. После этой обработки, в ткани содержалось 45% штапельных волокон РРД-1 и 55% по весу хлопковых волокон, устойчивых к возгоранию.

Затем ткань, устойчивая к возгоранию, подвергалась обычной усадке сжатием.

Отделанная ткань (т.е. устойчивая к воспламенению и подвергнутая усадке сжатием) имеет структуру из 20 основных нитей на см х 20 прокидок на см, с весом 298 г/м2 плотность ткани 1,18 и плотность волокон 6,67. Удельная устойчивость к истиранию 27,6 циклов/г/м2.

После того, как обработанная ткань промыта хотя бы один раз, она становится достаточно мягкой наощупь, имеет приятное туше и быстро расправляется после смятия. По этим характеристикам эта ткань приближается к чисто хлопчатобумажным тканям.

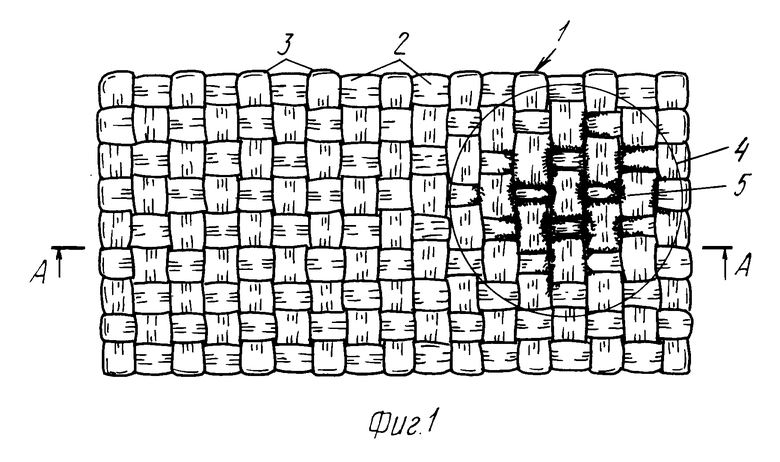

Плотность ткани и волокон, а также удельная устойчивость к истиранию по Вайзенбеку у отделанной ткани в примере 1, так же как отделанных тканей в других примерах, приведены в табл.3.

Суровая ткань гладкого переплетения из 100% волокон РРД-Т, изготовленная тем же способом, что суровая ткань гладкого переплетения в примере 1, того же веса и одинаковой структуры обладает удельной устойчивостью к истиранию Вайзенбека только 4,6 циклов/г/м2. Даже после многократной промывки эта ткань жесткая и грубая. После смятия ткань почти не расправляется, что типично для тканей, изготовленных из волокон с таким высоким модулем.

П р и м е р 2. Ткань была получена путем двойной мерсеризации саржи из нитей, изготовленных на кольцепрядильных машинах из смесей штапельных волокон РРД-Т, нейлоновых штапельных волокон и хлопка.

Лента содержащая: 25% голубых окрашенных волокон РРД-Т с линейной плотностью 1,65 децитекс и резаную длину 3,8 см, 20% волокон адипамида полигексаметилена с линейной плотностью 2,77 децитекс и резаную длину 3,8 см (имеется в продаже как волокна нейлона Т-420, выпускаемые Дюпон де Немур) и 55% гребнечесанного хлопка с длиной волокна 3 см. Из нее по хлопчатобумажной системе прядения была выработана пряжа правой крутки 3,6 об/см на кольцепрядильной машине. Полученная однониточная пряжа была 972 децитекс (номинально 6/1 по хлопчатобумажной нумерации; 883 денье).

Эта однониточная пряжа была использована как основа в челночном ткацком станке для изготовления правой саржи 3х1 с однониточным утком, выработанным на кольцепрядильной машине, из 30% тех же нейлоновых волокон, что использованы для основы, и 70% гребнечесаного хлопка, причем уток имеет ту же крутку и линейную плотность, что основа. Структура суровой ткани 25 основных нитей на см х 19 уточных нитей на см, вес 498 г/м2, плотность ткани 1,10 и плотность волокна 0,75. Ткань содержит 15% штапельных волокон РРД-Т, 24% нейлоновых штапельных волокон и 61% волокон хлопка. Удельная устойчивость на истирание по Вайзенбеку на стороне длинных перекрытий (ДП) была 1,2 цикла /г/м2 (сокращенно 1,2 циклов ДП /г/м2), в то время как на стороне коротких перекрытий (КП) она была 1,3 цикла /г/м2, (сокращенно 1,3 циклов КП /г/м2).

Кусок суровой саржи, приготовленный как описано выше, прямо со станка (без промывки) был шириной 131 см.

Он был промыт в горячей воде и просушен под низким натяжением на ширильной раме. Затем следовала релаксация при ширине 122 см и мерсеризация под действием 24%-ного раствора едкого натра при 82оС в течение 30 с с промывкой водой. Потом ткань подвергалась нейтрализации и просушивалась на горячих барабанах. Мерсеризация повторялась поддерживая ширину образцов на 114 см. После этого ткань окрашивалась в синий цвет в проходном агрегате и просушивалась при 82±8оС на горячих барабанах. После окраски ткань подвергалась усадке сжатием. Вес отделанной ткани (дважды мерсеризованной и подвергнутой усадке сжатием) был 467 г/м2. Структура ткани 25 основных нитей на см х 18 уточных нитей на см, плотность ткани 1,10 и плотность волокна 1,34. Ткань содержала 15% штапельных волокон РРД-Т, 24% нейлоновых штапельных волокон и 61% волокон хлопка. В основных нитях соответствующее процентное содержание было 25, 20 и 55% Удельная устойчивость на истирание по Вайзенбеку была 4,4 циклов г/м2 по длинным перекрытиям и 4,4 по коротким перекрытиям. Отделанная ткань мягкая наощупь.

П р и м е р 3. Ткань была получена как ткань гладкого переплетения термически обработанная в автоклаве. Она изготовлена из комплексной нити, полученной в два прохода через пневматическую прядильную машину, и состоит из 51% штапельных волокон РРД-Т и 49% волокон поли/м-фенилен изофталамида / (МРД-1).

Волокна РРД-1, использованные для изготовления комплексной нити, то же самое, что использованные в примере 1. Волокона МРД-1 для комплексной нити продаются как кристаллические волокна с линейной плотностью 1,65 децитекс и резаной длиной 3,8 см (в продаже под названием арамидных волокон Т-450 "Номекс" выпускаемые фирмой "Дипон де Немур").

Сначала лента 2,5 г/м была изготовлена из волокон РРД-Т и переработана в нити на пневматической безверетенной машине, использованной в примере 1. Эта нить имела линейную плотность 155 децитекс. Затем пряжа из волокон РРД-Т, полученная при первом проходе, использовалась как стержневая нить для комплексной пряжи, снова пропуская ее через пневматическую прядильную машину и соединяя с лентой 2,5 г/м из штапельных волокон МРД-1 для получения комплексной однониточной пряжи. Данные для первого и второго перехода на этой машине приведены в табл.4. Комплексная однониточная пряжа представляла собой полосатую структуру, в которой некоторые волокна РРД-Т в сердечнике из РРД-Т были закручены свободными концами волокон РРД-Т и некоторые из волокон МРД-1 в оплетке также заворачивались вокруг сердечника из волокон РРД-Т. Комплексный однониточной пряже затем придается правая крутка 3 об/см для получения пряжи в два сложения с линейной плотностью 605 децитекс (номинальный N 20/2 хлопчатобумажной пряжи).

Крученая пряжа использовалась для изготовления ткани гладкого переплетения на челночном станке. Суровая ткань гладкого переплетения имела структуру 21 основная нить на см х 20 уточных нитей на см, вес 277 г/м2, плотность ткани 1,13 и плотность волокна 0,56. Удельная устойчивость к истиранию Вайзенбека была 4,2 цикла /г/м2.

Суровая ткань гладкого переплетения, поступающая со станка (непромытая), промывалась в водном растворе 1%-ного длинноцепочного сульфата спирта, являющегося поверхностно активным веществом и 1%-ного пирофосфорнокислого натрия при 99оС в течение 20 мин. После этого ткань полоскалась в 0,5%-ном водном растворе уксусной кислоты при 71оС и подвергалась холодному каландрированию, наматывалась на трубку, которая затем помещалась вертикально в автоклав. Автоклав устанавливался под вакуум и ткань дважды подвергалась воздействию пара при 122оС с 5-минутными циклами вакуумной обработки. Отделанная в автоклавах нить имела структуру из 20 основных нитей на см х 22 уточных нитей на см, вес 264 г/м2, плотность ткани 1,13, плотность волокна 1,25. Удельная устойчивость на истирание по Вайзенбеку была 6,3 цикла /г/м2. Эта ткань с содержанием волокон 51% (49% РРД-Т) МРД-1 гладкая, легкая и сравнительно мягкая наощупь с хорошим восстановлением после смятия. Состав волокон в отделанной ткани был такой же, как в суровой ткани.

Суровая ткань гладкого переплетения из 100% волокон РРД-Т, изготовленная так же, как суровая ткань гладкого переплетения в примере 3, одинакового веса и структуры, имеет удельную устойчивость к истиранию по Вайзенбеку только 2,3 циклов /г/м2. Она жесткая и грубая наощупь, намного грубее, чем отделанная ткань в примере 3. Смятие почти не восстанавливается.

П р и м е р 4. Так же, как в примере 1, было использовано вещество, вызывающее набухание и придающее устойчивость к воспламенению при обработке ткани гладкого переплетения, изготовленной из двухкомпонентной смеси, содержащей 50% штапельных волокон РРД-Т и 50% хлопка "Пима", с той разницей, что вместо пряжи с кольцепрядильных машин была использована пряжа с пневматических безверетенных машин.

Лента из 50% тех же волокон РРД-Т, что использовались в примере 1, и 50% хлопка "Пима" с длиной волокна 3,65 см была превращена по обычной хлопчатобумажной системе в пряжу с правой крутки 7,1 об/см с помощью кольцепрядильной машины. Полученная пряжа была переработана в крученую пряжу в два сложения левой крутки 4,3 об/см, с линейной плотнотью 614 децитекс (номинальный N по хлопчатобумажной системе 20/2).

Суровая ткань гладкого переплетения имела структуру: 19 основных нитей на см х х 21 уточных нитей на см, вес 261 г/м2, плотность ткани 1,10 и плотность волокна 0,34. Удельная устойчивость на истирание по Вайзенбеку 2,2 циклов /г/м2.

Кусок суровой ткани гладкого переплетения в том виде, в котором она получена со станка (непромытая) был промыт, покрашен, обработан веществом, вызывающим набухание и придающим устойчивость к воспламенению, вулканизован газообразным аммиаком, промыт, просушен и подвергнут обычной усадке сжатием, как в примере 1.

Эта обработка была проведена таким образом, что увеличение содержания ТНРС /конденсат мочевины было 20% хлопка в ткани, содержащей 50% РРД-Т/ 50% хлопка. После этой обpаботки ткань содержала 45% штапельных волокон РРД-Т и 55% хлопчатобумажных волокон устойчивых к возгоранию.

Отделанная ткань (устойчивая к возгоранию и подвергнутая усадке) имела структуру: 20 основных нитей на см х 21 уточных нитей на см вес 301 г/м2, плотность ткани 1,13 и плотность волокна 2,90. Удельная устойчивость на истирание по Вайзенбеку 21,4 цикла г/м2. Внешний вид отделанной ткани очень похож на ткань согласно изобретению по примеру 1.Суровая ткань гладкого переплетения из 100% волокон РРД-Т изготовленная так же, как суровая ткань гладкого переплетения из примера 4, и имеющая одинаковый вес и структуру обладала удельной устойчивостью по Вайзенбеку только 3,2 цикла /г/м2. Она была жесткая и грубая наощупь.

П р и м е р 5. Так же, как в примере 4, было использовано вещество, предупреждающее воспламенение и вызывающее набухание при обработке ткани гладкого переплетения из пряжи с кольцепрядильных машин, с той разницей, что пряжа была получена из ленты двухкомпонентной смеси 25% штапельных волокон РРД-Т и 75% хлопка "Пима". Вся процедура примера 4 была повторена, за исключением того, что лента, состоящая из 25% тех же штапельных волокон РРД-Т и 75% того же хлопка "Пима", была использована для выработки на кольцепрядильной машине пряжи в два сложения с той же правой и левой круткой.

Из этой пряжи в два сложения вырабатывалась ткань гладкого переплетения на челночном станке. Структура суровой ткани гладкого переплетения имела 19 основных нитей на см х 18,5 уточных нитей на см, вес 275 г/м2, плотность ткани 1,06 и плотность волокна 0,29. Удельная устойчивость к истиранию по Вайзенбеку 1,05 циклов /г/м2.

Отделанная ткань (устойчивая к возгоранию и подвергнутая усадке сжатием) была приготовлена, как в примере 4. Эта обработка производилась так, что увеличение содержания ТНРС; конденсат мочевины был 20% хлопка в ткани, содержащей 25% волокна РРД-Т и 75% хлопка. После этой обработки ткань содержала 22% штапельных волокон РРД-Т и 78% волокон, устойчивых к воспламенению. Структура готовой ткани имела 20 основных нитей на см х 18,5 уточных нитей на см, вес 301 г/м2, плотность ткани 1,13 и плотность волокон 1,25.

Удельная устойчивость на истирание по Вайзенбеку была 5,3 цикла /г/м2. Отделанная ткань по внешнему виду очень походила на ткань, устойчивую к воспламенению, целиком из хлопка и имеющую тот же вес и структуру.

П р и м е р 6. Так же, как в примере 1, применялось вещество, вызывающее разбухание и придающее устойчивость к воспламенению, для обработки ткани гладкого переплетения из пряжи, полученной на пневматической безверетенной прядильной машине. Разница заключалась в том, что пряжа была комплексной нитью, содержащей 58% штапельных волокон РРД-Т и 42% хлопка "Пима" и полученной в два прохода через машину.

Лента в 2,5 г/м волокон РРД-Т была сначала сформирована и спрядена в нить на пневматической безверетенной машине методом, описанным в примере 3 для получения пряжи 155 децитекс, состоящей из 100% волокон РРД-Т. Затем нить из РРД-Т, полученная при первом проходе, была использована как сердечник для образования комплексной нити путем вторичного пропускания через пневматическую прядильную машину с присоединением ее к ленте хлопка "Пима" 3,9 г/м с длиной волокна 3,65 см для образования комплексной однониточной пряжи. В табл.4 приведены данные по первому и второму переходу на машине.

Комплексная пряжа, полученная таким образом, имела линейную плотность 245 децитекс и состояла из оплетки и сердечника с полосатой структурой, в которой некоторые волокна в нити сердечника из РРД-Т были завернуты другими волокнами РРД-Т, а некоторые хлопчатобумажные волокна в оплетке также покрывали нить сердечника РРД-Т. Затем производилось сложение комплексной однониточной пряжи для получения пряжи в два сложения левой крутки 3,0 об/см с линейной плотностью 530 децитекс (номинальный N по х/б системе 22/2).

Из пряжи в два сложения была наработана ткань гладкого переплетения на челночном станке. Структура суровой ткани: 20 основных нитей на см х 19 уточных нитей на см, вес 234 г/м2, плотность ткани 1,0 и коэффициент плотности волокна 0,33. Удельная устойчивость на испытание по Вайзенбеку 3,3 цикла /г/м2.

Кусок суровой ткани гладкого переплетения в том виде, в котором она была получена со станка (непромывая) была промыта, окрашена, обработана веществом, вызывающим набухание и придающим устойчивость к воспламенению, вулканизована газообразным аммиаком, прошла полоскание и просушку с последующей обычной усадкой сжатием, как в примере 1. Эта обработка была произведена таким образом, чтобы была прибавка на 20% количества ТНРС: конденсат мочевины по весу волокна хлопка в ткани, содержащей 58% РРД-Т и 42% хлопка. После этой обработки в ткани содержание штапельных волокон РРД-Т становится 53% а хлопчатобумажных волокон, устойчивых к воспламенению, 47%

Отделанная ткань (устойчивая к возгоранию и прошедшая усадку сжатием) имеет структуру: 21 основная нить на см х 19 уточных нитей на см, 247 г/м2, плотность ткани 1,05 и плотность волокна 2,14. Удельная устойчивость на истирание по Вайзенбеку 8,3 циклов /г/м2.

Отделанная ткань довольно мягкая на ощупь, хотя несколько грубее чем ткань в примере 5. Обычно, чем выше процентное содержание волокон РРД-Т, тем ткань более жесткая и грубая и тем хуже восстановление после смятия.

П р и м е р 7. Ткань была получена с применением вещества, вызывающего разбухание и придающее устойчивость к возгоранию, после обработки саржи, выработанной из комплексной основной пряжи, состоящей из 50% штапельных волокон РРД-Т и 50% хлопка "Пима", на пневматической безверетенной прядильной машине в два прохода и утка из цельного хлопка. Подобно примеру 6, сначала лента из волокон РРД-Т 2,5 г/м была сформована и переработана в пряжу на пневматической безверетенной машине для получения пряжи 153 децитекс (N 38 х/б системы), состоящей из 100% волокон РРД-Т. Пряжа после первого прохода была использована как стержневая нить для образования комплексной пряжи путем пропускания ее через пневматическую прядильную машину во второй раз и соединения с лентой 2,5 г/м из хлопка "Пима" с длиной волокна 3,65 см для образования комплексной пряжи с оплеткой и сердечником, имеющей полосатую структуру, аналогичную пряже примера 6. Данные по первому и второму проходу даны в табл.4. Комплексная однониточная пряжа была сложена с левой круткой 3 об/см и линейной плотностью 617 децитекс.

Полученная пряжа в два сложения использовалась как основа на челночном станке при выработке саржи 3х1, а в качестве утка применялась однотиточная пряжа с кольцепрядильных машин, правой крутки 4,3 об/см из 100% хлопка "Пима" с линейной плотностью 820 децитекс. Суровая саржа имела структуру: 30 основных нитей на см х 20 уточных нитей на см, вес 400 г/м2, плотность ткани 1,08 и плотность волокон 0,77. Ткань содержала 28% штапельных волокон РРД-Т и 72% хлопка. Удельная устойчивость на истирание по Вайзенбеку была 3,1 циклов /г/м2 по длинному перекрытию и 0,9 по короткому перекрытию соответственно.

Кусок суровой саржи был снят со станка (непромытый), промыт, окрашен, обработан веществом, вызывающим разбухание и придающий устойчивость к воспламенению, вулканизован газообразным аммиаком, выполощен, просушен и подвергнут обычной усадке сжатием, как в примере 1. Эта обработка была проведена так, что был привес ТНРС: конденсат мочевины на 20% хлопка в ткани, содержащей 28% волокон РРД-Т и 72% хлопка. После этой обработки, ткань содержала 23% штапельных волокон РРД-Т и 77% х/б волокон, устойчивых к воспламенению. В основных нитях процентное содержание этих волокон было 45 и 55% соответственно.

Отделанная саржа (устойчивая к воспламенению и после усадки сжатием) имела структуру: 29 основных нитей на см х 20 уточных нитей на см, вес 447 г/м2, плотность ткани 1,09 и плотность волокна 2,06. Удельная устойчивость к истиранию по Вайзенбеку была 7,8 циклов /г/м2 по длинным перекрытиям и 18,7 по коротким перекрытиям.

Готовя ткань обладала примерно такой же эластичностью, способностью к восстановлению после смятия и мягкостью наощупь, что ткани из 100% хлопка.

П р и м е р 8. Ткань была изготовлена путем использования вещества, задерживающего воспламенение и вызывающего разбухание, для обработки сатиновой ткани из комплексной основной нити, содержащей 50% штапельных волокон РРД-Т и 50% хлопка "Пима", выработанной на пневматической прядильной машине за два прохода, и с применением чисто хлопчатобумажного утка.

Некоторое количество пряжи в два сложения, использованной для изготовления саржи в примере 7, было также применено в качестве основы для выработки сатина, причем в качестве уточных нитей была использована пряжа из 100% хлопка "Пима" правой крутки 7 об/см в два сложения, с линейной плотностью 567 децитекс. Ткань содержит 30% штапельных волокон РРД-Т и 70% хлопка.

Структура сатина: 35 основных нитей на см х 24 уточных нити на см, вес 413 г/м2, плотность ткани 1,13 и плотность волокна 0,94. Удельная устойчивость на истирание по Вайзенбеку 3,3 цикла /г/м2 на длинных перекрытиях и 0,97 на коротких перекрытиях соответственно.

Отделанная, устойчивая к воспламенению и прошедшая усадку сжатием сатиновая ткань была приготовлена тем же способом, который был использован для получения саржи в примере 7 из соответствующей суровой ткани. Обработка производилась таким образом, что получился привес ТНРС: конденсат мочевины 20% хлопка в ткани, содержащей 30% волокон РРД-Т и 70% хлопка. После этой обработки, ткань содержала 27% штапельных волокон РРД-1 и 73% х/б волокон, устойчивых к воспламенению. В основных нитях соответствующее процентное содержание было 45 и 55% Готовая ткань имела структуру: 34 основных нитей на см х 24 уточных нитей на см, вес 437 г/м2, плотность ткани 1,13 и плотность волокна 2,48. Удельная устойчивость на истирание по Вайзенбеку была 14,5 циклов/г/м2 для длинных перекрытий и 11,2 для коротких перекрытий соответственно.

Готовая ткань обладала эластичностью, способностью к восстановлению после сжатия и мягкостью наощупь, близкими к тканям из 100% хлопка.

П р и м е р 9. Так же, как в примере 7, было использовано вещество, вызывающее разбухание и придающее устойчивость к возгоранию, для обработки саржи из основной нити, состоящей из 50% штапельных волокон РРД-Т и 50% хлопка и из утка, состоящего из 100% хлопка. Разница заключается лишь в том, что основная пряжа с кольцепрядильной машины была из ленты двухкомпонентной смеси волокон РРД-Т с гребенным хлопком. Была приготовлена лента из 50% таких же волокон РРД-Т, как в примере 1, и 50% гребенного хлопка с длиной волокон 3 см. Затем по обычной хлопчатобумажной системе лента перерабатывалась на кольцепрядильной машине в пряжу правой крутки 4 круч/см. Полученная однониточная пряжа была 516 децитекс.

Однониточная пряжа была использована как основа на челночном станке для выработки саржи 3х1 с применением в качестве утка однониточной пряжи, пряжи из 100% чесаного хлопка (средняя длина волокна 2,7 см) правой крутки. 3,9 круч/см с кольцепрядильных машин, линейная плотность пряжи 837 децитекс.

Суровая саржа содержала 29% штапельных волокон РРД-Т и 71% хлопка. Ее структура: 33 основных нити на см х 19 уточных нитей на см, вес 404 г/м2, плотность ткани 1,11 и плотность волокон 0,77. Удельная устойчивость на истирание по Вайзенбеку было 0,8 циклов /г/м2 по длинным перекрытиям и 0,7 по коротким перекрытиям.

Затем производилась отделка саржи (придание устойчивости к воспламенению и усадке сжатием) по той же процедуре, что использовалась для отделки саржи в примере 7. Обработка велась таким образом, что привес ТНРС: конденсат мочевины составлял 20% хлопка в ткани, содержащей 29% волокон РРД-Т и 71% хлопка.

После этой обработки ткань содержала 25% штапельных волокон РРД-Т и 75% х/б волокон, устойчивых к возгоранию. В основных нитях соответственно содержание было 45 и 55% Структура отделанной ткани: 33 основных нитей на см х 20 уточных нитей на см, вес 437 г/м2, плотность ткани 1,11 и плотность волокна 1,31. Удельная устойчивость на истирание по Вайзенбеку 5,1 по длинным перекрытиям и 8,5 циклов /г/м2 по коротким перекрытиям.

После первой стирки отделанная ткань, содержащая 25% волокон РРД-Т и 75% хлопка, становилась сухой и приятной наощупь как ткань из 100% хлопка, а также походила на нее по своей мягкости, восстановлению после смятия и эластичноти.

П р и м е р 10. Ткань была получена после многократной обработки путем перемешивания в горячей деминерализованной воде с последующей просушкой горячим воздухом саржи 3х1 из оплетенной пряжи, содержащей 40% волокон РРД-Т и 60% гребенного хлопка, выработанной на фрикционной прядильной машине.

Лента в 3,2 г/м из тех же волокон РРД-Т, использованных в примере 1, подавалась аксиально со скоростью 0,8 м/мин между вращающимися роликами фрикционной прядильной машины (прядильная машина ДРЕФЗ и модель N 2Е3000604, выпущенная фирмой "Ферер Машин, Линц", Австрия, в 1983 г. Пять лент 2,5 г/м гребенного хлопка с длиной волокна 3 см, одновременно перпендикулярно подавались к ленте из волокон РРД-Т со скоростью 0,315 м/мин между двумя прядильными цилиндрами, вращающимися со скоростью 2000 об/мин. Пряжа 649 децитекс с сердечником, содержащим 40% РРД-1, и оплеткой, содержащей 60% гребенного хлопка, вырабатывалась со скоростью 110 м/мин. Эта пряжа использовалась как основа на челночном станке, вырабатывающем саржу 3х2 с уточной однониточной крученой пряжей из 100% хлопка с кольцепрядильной машины, линейной плотности 836 децитекс. Суровая ткань содержала 23% штапельных волокон РРД-Т и 77% хлопка. Структура: 30 основных нитей на см х 20 уточных нитей на см, вес 416 г/м2, плотность ткани 1,09 и плотность волокна 0,86. Удельная устойчивость на истирание по Вайзенбеку 3,0 циклов /г/м2 по длинным перекрытиям и 1,7 по коротким перекрытиям.

Кусок суровой саржи подвергался многократному перемешиванию в деминерализованной воде при 60оС в обычной стиральной домашней машине и просушке в домашней сушилке. Отделанная ткань после 25 циклов перемешивания в деминерализованной воде в сушке, имела структуру: 30 основных нитей на см х 20 уточных нитей на см, вес 420 г/м2, плотность ткани 1,10, плотность волокна 1,37. Удельная устойчивость на истирание по Вайзенбеку было 8,2 цикла /г/м2 для длинных перекрытий и 2,0 для коротких перекрытий. По внешнему виду отделанная ткань походила на ткань из чистого хлопка, поскольку волокна РРД-1 завернуты и трудно различимы, а ткань на ощупь и по ее способности к восстановлению после смятия подобна ткани из 100% хлопка. Содержание волокон в отделанной ткани такое же, как в суровой.

П р и м е р 11. Подобно примеру 2, саржа выработанная из пряжи с кольцепрядильных машин, была подвергнута двойной мерсеризации. Разница была лишь в том, что основная пряжа была получена из ленты двухкомпонентной смеси, из 35% штапельных волокон РРД-Т и 65% хлопка, причем уточная нить была целиком из хлопка.

Была получена лента, состоящая из 35% волокон РРД-Т, окрашенных в синий цвет, как указано в примере 2, и 65% хлопка, причем уточная нить была целиком из хлопка.

Была выработана лента из 35% синих окрашенных волокон РРД-Т примера 2 и 65% гребенного хлопка из примера 2. Затем по обычной х/б системе из ленты была получена на кольцепрядильной машине пряжа правой крутки 8,8 круч/см. Пряжа была однониточная 971 децитекс.

Полученная одиночная нить использовалась как основа на челночном станке для выработки правой саржи 3х1 с утком из однониточной пряжи из 100% гребенного хлопка с кольцепрядильной машины, имеющим ту же крутку и линейную плотность. Структура суровой саржи: 22 основных нитей на см х 18 уточных нитей на см, вес 521 г/м2, плотность ткани 1,09 и плотность волокна 0,77. Ткань содержала 20% штапельных волокон РРД-Т и 80% хлопка. Удельная устойчивость на истирании по Вайзенбеку была 1,3 по длинным перекрытиям 1,9 циклов /г/м2 по коротким перекрытиям.

Саржа, полученная указанным способом, прямо со станка (непромытая) была шириной 132 см. Она промывалась в горячей воде и сушилась при небольшом натяжении на ширильной раме до ширины 124 см. Затем ткань была подвергнута релаксации до ширины 122 см, мерсеризована в растворе едкого натра при 82оС в течение 30 с, прополаскивалась в воде, нейтрализовалась и просушивалась на горячих барабанах. Затем, она подвергалась усадке сжатием, после чего эта дважды мерсеризованная ткань имела вес 480 г/м2. Ее структура была: 25 основных нитей на см х 18 уточных нитей на см. Плотность ткани 1,09 и плотность волокна 1,26. Она содержала 20% штапельных волокон РРД-Т и 80% хлопка. В основных нитях содержание волокон было 35 и 65% соответственно. Удельная устойчивость к истиранию по Вайзенбеку была 4,0 по длинным перекрытиям и 3,4 г/м2 по коротким.

П р и м е р 12. Пример 2 был повторен с той разницей, что лента состояла из 15% синих окрашенных волокон РРД-Т, 20% волокон нейлона 6,6 и 65% гребенного хлопка. Полученная пряжа была однониточной с той же круткой и линейной плотностью, что и пряжа в примере 2.

Как в примере 2, полученная однониточная пряжа была переработана в качестве основы на челночном станке в саржу 3х1. В качестве утка применялась однониточная пряжа с кольцепрядильной машины, содержащая 30% волокон 6,6 и 70% гребенного хлопка. Уточная пряжа была той же крутки и линейной плотности, что основная. Однако вырабатывалась правая и левая саржа, которые в остальном были одинаковыми. Левая саржа, таким образом, была тканью, в которой крутка была противоположной направлению саржевого переплетения. В табл.3 эти ткани обозначены как 12П и 12Л. Эти ткани содержат 9% штапельных волокон РРД-Т, 24% нейлоновых штапельных волокон и 67% х/б волокон. Первоначальная саржа правой крутки имела 24,4 основных нити на см х 17,3 уточных нитей на см, вес 505 г/м2, плотность ткани 1,10 и плотность волокна 0,74. Устойчивость на истирание по Вайзенбеку была 1,0 по длинным перекрытиям и 1,2 цикла /г/м2 по коротким перекрытиям. Соответствующие величины для первоначальной левой саржи не были определены.

Как в примере 2, обе суровые непромытые саржи шириной 131 см были промыты в горячей воде, просушены под небольшим натяжением на ширильной раме, подвергнуты релаксации до ширины 122 см, мерсеризованы в 24%-ном растворе едкого натрия при 82оС в течение приблизительно 30 с, промыты в воде, нейтрализованы и просушены на горячих барабанах. Мерсеризация была повторена на ткани, ширина которой поддерживалась 114 см. Затем ткани была окрашены в синий цвет на проходном агрегате и просушены при 82оС на горячих барабанах. После просушки они подвергались усадке сжатием. Вес отделанной (дважды мерсеризованной и подвергнутой усадке ткани был 460 гм/м2 и 471 гм/м2 для левой и правой саржи соответственно. Отделанные ткани содержали 9% штапельных тканей РРД-Т, 24% нейлоновых штапельных волокон и 67% х/б волокон. В основных нитях эти волокна содержались в следующих процентах: 15,20 и 65% соответственно.

Структура отделанной правой саржи была: 25 основных нитей на см х 17 уточных нитей на см, плотность ткани 1,11 и плотность волокна 1,08. Удельная устойчивость к истиранию по Вайзенбеку была 2,3 по длинным перекрытиям и 3,1 циклов г/м2 по коротким перекрытиям.

Структура отделанной левой саржи была: 25 основных нитей на см х 17 уточных нитей на см, плотность ткани 1,11 и плотность волокна 1,03. Удельная устойчивость к истиранию по Вайзенбеку 3,3 по длинным перекрытиям и 2,3 цикла/г/м2 по коротким перекрытиям.

Результаты вышеописанных примеров сведены в табл.3, в которой сокращения "Низ. мод", "ДП" и "КП" обозначают: "Низкий модуль", "Длинное перекрытие", "Короткое перекрытие", соответственно. Отношение волокон РРД-Т к низкомодульным волокнам приведено для основной пряжи. То же самое отношение применимо к ткани, когда уток такой же, как основная нить. Отдельно в скобках дано отношение для ткани, когда уток отличается от основной пряжи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ШТАПЕЛЬНЫХ ВОЛОКОН И ТЕПЛОСТОЙКАЯ ПРОЧНАЯ ТКАНЬ | 1991 |

|

RU2051223C1 |

| Теплостойкая прочная ткань | 1989 |

|

SU1804508A3 |

| Механизм смены цвета ткацкого станка | 1990 |

|

SU1804509A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГРУБОЙ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ | 1991 |

|

RU2009283C1 |

| ОГНЕСТОЙКИЕ ТКАНИ | 1999 |

|

RU2204631C2 |

| Способ получения смешанной хлопковой пряжи для износостойких тканей | 1991 |

|

SU1834927A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХКОМПОНЕНТНОЙ ПРЯЖИ (ВАРИАНТЫ) | 1993 |

|

RU2095497C1 |

| ТКАНЫЙ МАТЕРИАЛ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЗАЩИТНОЙ ОДЕЖДЕ И ЗАЩИТНАЯ ОДЕЖДА УЛУЧШЕННОГО КОМФОРТА | 1994 |

|

RU2098527C1 |

| НЕПРОБИВАЕМЫЕ ЗАЩИТНЫЕ ИЗДЕЛИЯ | 2003 |

|

RU2336374C2 |

| МНОГОСЛОЙНАЯ СТРУКТУРА ДЛЯ БАЛЛИСТИЧЕСКОЙ ЗАЩИТЫ | 1997 |

|

RU2180954C2 |

Сущность изобретения: ткани из смесей высоко- и низкомодульных волокон обеспечивают высокую устойчивость к истиранию о твердую поверхность. 13 з.п. ф-лы, 4 ил. 4 табл.

где Aв воздухопроницаемость образцов ткани, неистертых на машине для истирания образцов ткани;

Aа воздухопроницаемость образцов ткани, истертых на машине для истирания образцов ткани;

Wf величина основного перекрытия.

| Декоративно-отделочная ткань | 1980 |

|

SU878819A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-08-20—Публикация

1989-09-11—Подача