Изобретение относится к смесям из хлопкового волокна, пригодным для применения в качестве основы в теплостойких тканях высокой прочности и красивого внешнего вида. Ткани изготовлены из смесей хлопка, найлона и теплостойких органических волокон.

Известна смесь штапельных волокон, содержащая нейлоновые штапельные волокна, теплостойкие волокна и природные волокна.

Известна также теплостойкая прочная ткань, содержащая уточные нити и основные нити, выполненные из многокомпонентной пряжи [1]

Устойчивость на истирание тканей из смесей хлопка с теплостойкими термореактивными волокнами при трении о мягкие поверхности лишь немного лучше, чем у тканей из 100%-ного хлопка.

Хлопчатобумажные джинсы обычно носят сварщики, но они быстро изнашиваются из-за дырочек, выжигаемых искрами, и износа от истирания о мягкую поверхность на карманах и манжетах. Ткани из х/б смесей с высокой теплостойкостью, красивым внешним видом и высокой устойчивостью к истиранию о мягкую поверхность необходимы для многих видов одежды и особенно для рабочих брюк и курток, которые должны быть устойчивыми к жаре и искрению. Ткани из смесей хлопка и нейлона имеют высокую устойчивость к трению о мягкую поверхность, но их теплостойкость примерно та же или хуже чем у х/б тканей. Устойчивость к истиранию о мягкую поверхность тканей, сделанных из смесей хлопка, полиэфира и теплостойких волокон, т.е. поли-п-фенилен терефталамида (РРД-Т), примерна такая же как у тканей из смесей хлопка и волокон РРД-Т, но ниже чем у тканей из полиэфира и хлопка.

Согласно изобретению в смеси штапельных волокон, содержащей нейлоновые штапельные волокна, теплостойкие волокна и природные волокна, нейлоновые штапельные волокна составляют 5-20% теплостойкие волокна имеют ограничительное кислородное число не ниже 25 и составляют 15-50% а природные волокна представляют собой хлопчатобумажные волокна и составляют не менее 30% При этом теплостойкие волокна представляют собой поли-п-фенилен терефталамидные волокна, а хлопчатобумажные волокна выполнены устойчивыми к воспламенению.

В теплостойкой прочной ткани, содержащей уточные нити и основные нити, выполненные из многокомпонентной пряжи, включающей штапельные нейлоновые, теплостойкие и природные волокна, природные волокна пряжи для основных нитей представляют собой хлопчатобумажные волокна, теплостойкие волокна имеют ограничительное кислородное число не ниже 25, при этом компоненты смеси находятся в следующем соотношении, Нейлоновые волокна 5-20 Теплостойкие волокна 15-50

Хлопчатобумажные волокна не менее 30, при этом основные и уточные нити совокупно содержат 3-25% нейлоновых нитей волокон, 30-89% хлопчатобумажных волокон и 8-50% теплостойких волокон с ограничительным кислородным числом не ниже 25.

Используемые штапельные волокна являются текстильными волокнами с линейной плотностью, подходящей для изготовления из них одежды, т.е. менее 10 децитекс на волокна (предпочтительно менее 5 децитекс).

Более подходящими являются волокна с линейной плотностью от 1 до примерно 3 децитекс у волокна и длиной 1,9-6,3 см (0,75 до 2,5 дюйма), Извитые волокна особенно ценны по их внешнему виду и легкости их обработки.

Процесс изготовления ткани состоит в приготовлении смеси, содержащей 15-50% теплостойких штапельных волокон, 5-20% алифатических полиамидных (нейлоновых) волокон и не менее 30% хлопка. Пряжа вырабатывается из смеси и используется в качестве основы для ткани. Уток выбирается так, чтобы огpаничить количество в ткани до 3-25% содержания волокон нейлона, теплостойких волокон до 8-50% и хлопка до 30-89% от общего содержания волокон.

Для получения желаемых результатов очень важно поддерживать нужное содержание трех видов волокон, слишком малое содержание теплостойких волокон приводит к быстрому разрушению, если ткань подвергается воздействию пламени и искрению, тогда как избыток этих волокон испортит внешний вид хлопка. Нейлон необходим в основе для предохранения против истирания о мягкую поверхность, однако в большом количестве он придаст ткани жесткость и ее драпируемость будет хуже, если ткань на короткое время подвергается воздействию температур около 300оС. Хлопок придает мягкость и водопоглощаемость, которые отсутствуют в смесях нейлона и теплостойких волокнах, благодаря чему обеспечивается комфорт. Хлопок обугливается и становится эластичным, когда подвергается воздействию тепла и пламени, так как волокна не слипаются.

Удивительно, что небольшое количество нейлона в основе значительно улучшает устойчивость новых тканей к истиранию о мягкую поверхность без потери в мягкости на ощупь и драпируемости под воздействием температур выше точки плавления нейлона.

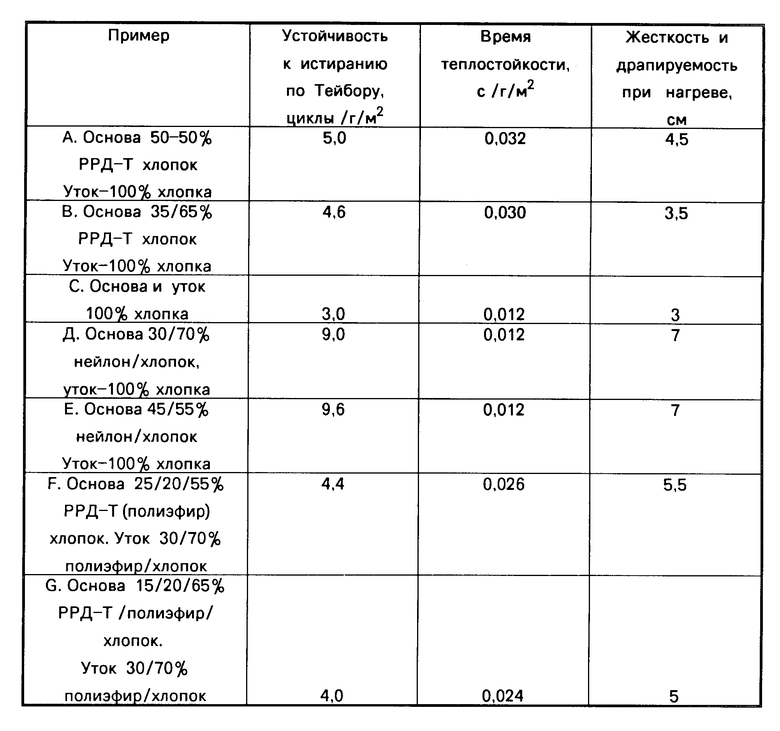

Как показано в нижеприведенных примерах 1-3, по сравнению с контрольными тканями А, В и С значительное увеличение устойчивости по Тейбору достигается при добавлении небольших количеств нейлона в основу саржи 3х1. Как видно из примера 2, достаточно добавить только 10% нейлона в основу, чтобы достигнуть почти вдвое большей устойчивости к истиранию по сравнению с контрольной тканью С.

Примеры также показывают, что ткани с содержанием нейлона до 20% в основе вместе с минимум 15% РРД-Т способны выдерживать действие пламени под нагрузкой в два раза дольше, чем ткани из одного хлопка (контрольная ткань С). Примеры также показывают, что ткани, содержащие хлопок, нейлон и РРД-Т, сохраняют хорошую драпируемость при нагреве до 300оС. Как видно из таблицы 1, контрольная ткань Д с 30% нейлона в основе и 100% хлопка в утке становится очень жесткой даже при кратковременном воздействии температур 300оС. Это показывает, насколько важно поддерживать низкое содержание нейлона в основе.

Волокна могут быть спрядены в пряжу различными способами, включая кольцепрядение, пневматическое и фрикционное прядение, но не ограничиваясь ими.

Нейлон 6.6 является предпочтительным алифатическим полиамидом, но другие, такие как нейлон 6, обладающие такой же теплостойкостью и выносливостью, могут также найти успешное применение.

Термин "теплостойкие волокна" в данном случае означает штапельные волокна полимеров, содержащих углерод и водород, но которые также могут содержать кислород и азот и у которых длительность выдерживания (теплостойкости) нагревания как минимум 0,018 с/г/м2 (0,6 с/унций/ярд2).

В качестве примера теплостойкого волокна для использования в настоящем изобретении можно вызвать поли(р-фенилен терефлатамид) (РРД-Т)-штапельное волокно (L01 28, длительность теплостойкости 0,04 г/м2) и сополимер терефталевой кислоты со смесью диаминов, включающих 3,4'-диамино дифениловый спирт и р-фенилендиамин как описано в патенте США N 4.075.172 (L01 25, длительность теплостойкости 0,024 с/г/м2). Также удовлетворительные результаты дают новолойды, вырабатываемые в Японии под названием киноль.

Во время изготовления предлагаемой ткани на ткань могут быть нанесены прессованием смолы, а также могут быть проведены другие виды обработок. Для некоторых областей применения желательно бывает придать хлопку устойчивость к воспламенению для лучшей защиты против огня.

Испытания и измерения.

Перед всеми испытаниями и измерениями ткани подвергаются промывке и сушке в одном цикле. При этом ткань промывается в обычной домашней стиральной машине в водном растворе едкого натрия рН 11,5 при 57оС (135оФ) с перемешиванием в течение 14 мин, полосканием тканей при 37оС (100оФ) и сушкой в обычной барабанной сушилке до максимальной температуры 71оС (160оФ). Обычно для сушки требуется около 10 мин.

Устойчивость к истиранию.

Устойчивость к истиранию была определена методом ASTM 3884-80 с помощью круга CS-10 при нагрузке в 1000 г на абразивной машине Тейбора, выпускаемой ф. Теледайн Тейбор 445, Ул.Брайнт Сев. Тонованда NY 14120. Устойчивость на истирание по Тейбору выражается как число циклов до разрушения, деленное на вес ткани в г/м2.

Теплостойкость.

Теплостойкость была измерена с помощью устройства, описанного в патенте США 4.198.494 для измерения открытого разрыва ткани. Хотя условия нагревания были те же, но метод отличается тем, что держатель образца был видоизменен, чтобы можно было подвергнуть участок 2,5 х 6,3 см опытного образца воздействию теплового потока.

Образец сменили на полоску 2,5 х 25 см и приложили растягивающее усилие 1,8 кг. Для этого один конец был закреплен, а другой конец был прикреплен к грузу 1,8 кг, подвешенному на веревочке к шкиву. Измерения проводилось при приложении нагрузки к ткани только в направлении основы и с лицевой стороны ткани, обращенной к пламени, также фиксировалось время, которое требуется для разрыва образца, а не то, которое нужно для образования дырки в ткани.

Время в секундах до разрыва образца, деленное на вес ткани в г/м2, принимается как время теплостойкости. Этот вид нагревательного устройства имеется в продаже как Модель CS-206 ф. Кэстом Сайнтифик Инструментс 13, Уинг Драйв Седар Нольс NI N 07927.

Для определения времени теплостойкости волокон применяются ткани, состоящие целиком из штапельных или филаментарных нитей. Следует применять ткань полотняного переплетения с равным числом основных и уточных нитей. Вес ткани должен быть 170-340 г/м2 (5-10 унций на ярд2).

Показатель жесткости и драпируемости при нагреве.

Образцы тканей шириной 2,5 см и длиной 15 см закладывались в печь между двумя алюминиевыми плитами и выдерживались в течение 10 мин при 300оС. Затем их вынимали и оставляли охлаждаться, прежде чем удалить пластины. После этого ткани промывались по вышеописанному методу для приготовления образцов с той разницей, что вместо простой водопроводной воды использовался 11,5%-ный раствор. Жесткость и драпируемость при нагреве измерялась пор методу ASTM Д 1388-75 с основной стороной ткани, направленной кверху (Жесткость и драпируемость также определяются как длина складки в Д 1388-75).

Кислородное число.

Определялось методом ASTM Д 2863-77.

П р и м е р 1. Высокопрочная ткань была изготовлена из смесей штапельных РРД-Т, нейлоновых штапельных волокон и хлопка.

Применялась лента, состоящая из 25 мас. синих окрашенных волокон РРД-Т с линейной плотностью 1,65 децитекс (1,5 денье весовой номерной элемент, волокна резаной длины 3,8 см (1,5 дюйм), 20 мас. волокон поли гексаметилена адипамида (нейлон 6,6) с линейной плотностью 2,77 децитекс (2,5 денье весовой номер элементарного волокна) с резаной длиной 3,8 см (1,5 дюйм) (в продаже под названием нейлон Т-420 ф. Дюпон де Немур) и 55 мас. гребенного хлопка с длиной волокна 3 см (2-3/16 дюйм). Эта лента была переработана по обычной х/б системе в пряжу правой крутки 3,6 круч/см (9 крут/дюйм), используя кольцепрядильную машину. Изготовленная пряжа была однониточная 972 децитекс (номинальный N 6/1 по х/б системе или 883 денье). Полученная одиночная пряжа использовалась как основа для выработки правой саржи на челночном станке с применением однониточного утка, спряденного на кольцепрядильной машине, из 30 мас. тех же волокон из нейлона 6,6, что в основной пряже и 70 мас. гребенного хлопка, причем уток имел ту же крутку и линейную плотность, что основная пряжа.

Структура саржи: 25 основных нитей/см х 19 уточных нитей/см (63 основных нити/дюйм х 48 уточных нитей/дюйм), вес 498 г/м2 (унций/ярд2) и устойчивость к истиранию по Тейбору 9 циклов (г/м2, время теплоустойчивости 0,026 с/г/м2. Жесткость и драпируемость при нагреве 5. Ткань содержит 14 мас. штапельных волокон РРД-Т, 24 мас. штапеля нейлона и 62 мас. х/б волокон.

П р и м е р 2. Все операции проводились как в примере 1 с той разницей, что было использовано 25 мас. некрашеных волокон РРД-Т и только 10 мас. нейлона было использовано в основе. Остальное были х/б волокна. Уточная нить была из 100% хлопка. Устойчивость ткани на истирание по Тейберу была 6,7 циклов (г/м2, время теплостойкости 0,026 c/г/м2 и жесткость и драпируемость при нагреве 4,5. Ткань содержит 14 мас. штапельных волокон РРД-Т, 6 мас. штапельных волокон нейлона и 80% хлопка.

П р и м е р 3. Было проведено повторение примера 1 с той разницей, что лента состояла из 15 мас. синих окрашенных волокон РРД-Т, 20 мас. волокон нейлона 6,6 и 65 мас. гребенного хлопка, причем полученная пряжа была однониточная той же крутки и линейной плотности, что пряжа в примере 1.

Так же как и в примере 1, одиночная пряжа использовалась как основа для выработки саржи 3х1 на челночном станке, причем уточная одиночная пряжа, выработанная на кольцепрядильной машине состояла из 30 мас. волокон нейлона 6,6 и 70 мас. гребенного хлопка, уточная нить имела ту же крутку и линейную плотность, что основная. Ткань содержала 9 мас. штапельных волокон РРД-Т, 4 мас. нейлоновых штапельных волокон и 67 мас. х/б волокон. Структура ткани: 24,4 основных нитей/см х 17,3 уточных нити/см (62 основных нитей/дюйм х 44 уточных нитей/дюйм), вес ткани 505 г/м2 (унций на ярд2). Устойчивость ткани на истирание по Тейбору 8,3 циклов/г/м2. Время теплостойкости 0,022 с/г/м2 и драпируемость и жесткость при нагреве 4,5.

В таблице показаны контрольные ткани, не относящиеся к изобретению. Сравнительные примеры А-В подобны примеру 1 с той разницей, что хлопок был смешан либо с волокнами РРД-Т, либо с нейлоном, но не с обоими вместе. Сравнительные примеры Г и С также подобны примеру 1 и иллюстрируют свойства тройной смеси с хлопком, полиэфиром и РРД-Т. Устойчивость к истиранию была в половину меньше той, которой обладали сравниваемые тройные смеси нейлона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплостойкая прочная ткань | 1989 |

|

SU1804508A3 |

| Механизм смены цвета ткацкого станка | 1990 |

|

SU1804509A3 |

| ТКАНЬ | 1989 |

|

RU2041984C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРУБОЙ ХЛОПЧАТОБУМАЖНОЙ ТКАНИ | 1991 |

|

RU2009283C1 |

| ОГНЕСТОЙКИЕ ТКАНИ | 1999 |

|

RU2204631C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХКОМПОНЕНТНОЙ ПРЯЖИ (ВАРИАНТЫ) | 1993 |

|

RU2095497C1 |

| НЕПРЕРЫВНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2024654C1 |

| НЕПРОБИВАЕМЫЕ ЗАЩИТНЫЕ ИЗДЕЛИЯ | 2003 |

|

RU2336374C2 |

| УСТОЙЧИВЫЕ К РАЗРЕЗАНИЮ ПРЯЖА, МАТЕРИАЛ И ПРЕДМЕТ ОДЕЖДЫ | 1996 |

|

RU2178470C2 |

| МНОГОСЛОЙНАЯ СТРУКТУРА ДЛЯ БАЛЛИСТИЧЕСКОЙ ЗАЩИТЫ | 1997 |

|

RU2180954C2 |

Сущность изобретения: смесь штапельных волокон содержит 5 20% нейлоновых штапельных волокон, 15 50% теплослойных волокон, которые имеют ограничительное кислородное число не ниже 25, и не менее 30% х/б волокон. 2 с. и 2 з.п.ф-лы, 1 табл.

2. Смесь по п.1, отличающаяся тем, что теплостойкие волокна представляют собой поли(п-фенилен)терефталамидные волокна.

Нейлоновые волокна 5 20

Теплостойкие волокна 15 50

Хлопчатобумажные волокна Не менее 30

при этом основные и уточные нити содержат 3 25% нейлоновых волокон, 30 89% хлопчатобумажных волокон и 8 50% теплостойких волокон с ограничительным кислородным числом не ниже 25.

| СПОСОБ РАЗОБЩЕНИЯ ПЛАСТОВ В СКВАЖИНЕ | 1999 |

|

RU2183265C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-12-27—Публикация

1991-06-24—Подача