Изобретение относится к аппаратам для проведения тепломассообменных процессов, более конкретно к сушилкам для сыпучих и комкующихся материалов, которые могут найти применение в сельском хозяйстве, пищевой, химической, химико-фармацевтической и других отраслях промышленности.

Известны тепломассообменные аппараты сыпучих и комкующихся материалов, содержащие обогреваемый цилиндр, по оси которого размещен шнек, выполненный в виде гибкого вала с укрепленными на нем упругими скребками, загрузочное и разгрузочное устройство [1]

Недостатками этих тепломассообменных аппаратов являются малая поверхность теплопередачи, неравномерность заполнения материалом цилиндра, высокие затраты энергии на перемешивание материала, неравномерность кондиционирования, большие потери тепла в окружающую среду.

Известны тепломассообменные аппараты, содержащие горизонтальную цилиндрическую камеру с двумя рубашками внутренней, размещенной на 30.35% площади периметра и подключенной к источнику сжатого воздуха, и наружной размещенной на 60-70% площади периметра и подключенной к источнику теплоносителя, причем цилиндрическая камера в области внутренней рубашки выполнена перфорированной, а внутри камеры расположен транспортирующий шнек [2]

Недостатками этих тепломассообменных аппаратов являются большие потери тепла в атмосферу, затраты энергии на создание псевдокипящего слоя; ограниченные функциональные возможности.

Известны тепломассообменные аппараты для сыпучих и комкующихся материалов [3] содержащие цилиндрический корпус с загрузочным и разгрузочным устройствами и размещенный по его оси цилиндрический спиральный шнек. Цилиндрический корпус снабжен рубашкой, а шнек выполнен в виде змеевика.

Наиболее существенными недостатками такого устройства являются:

дополнительные затраты на интенсивное перемешивание материала, необходимые для обеспечения однородного состояния материала во всем объеме, на теплообмен с атмосферой;

потери энергии из-за большой поверхности наружной рубашки;

низкая интенсивность кондиционирования из-за сравнительно малой поверхности теплопередачи;

недостаточные функциональные возможности, сложность введения в материал в процессе кондиционирования жидкости или газа, сложность создания вакуумного режима в кондиционируемом материале.

Наиболее близким по технической сущности к изобретению является тепломассообменный аппарат для сыпучих и комкующихся материалов [4] содержащий цилиндрический корпус с загрузочным и разгрузочным устройствами и размещенный по его оси цилиндрический спиральный шнек, внутри которого размещен дополнительный спиральный шнек, оба шнека выполнены в виде полого змеевика.

Наиболее существенными недостатками являются

дополнительные затраты энергии на интенсивное перемешивание материала, необходимые для обеспечения однородного состояния материала во всем объеме, и на теплообмен с атмосферой;

разрушение или деформация материала во время интенсивного механического перемешивания, что нежелательно, например, при обработке семян;

потери энергии из-за большой поверхности наружной рубашки;

низкая интенсивность тепломассообмена из-за сравнительно малой поверхности теплопередачи и большой толщины слоя;

трудность подвода теплоносителя к вращающемуся змеевику;

необходимость использования жидкого теплоносителя;

недостаточные функциональные возможности, сложность введения в материал в процессе тепломассообмена жидкости или газа, сложность создания вакуумного режима внутри материала.

Задачей предлагаемого изобретения является интенсификация процесса тепломассообмена и расширение функциональных возможностей аппарата.

При осуществлении предлагаемого изобретения интенсифицируется процесс тепломассообмена, уменьшаются энергозатраты на тепломассообмен и расширяются функциональные возможности тепломассообменного аппарата.

Вышеуказанные результаты достигаются тем, что внутри цилиндрического корпуса располагают цилиндр, который укрепляется консольно на торцевой стенке корпуса, а цилиндрический спиральный шнек размещают в пространстве, образованном цилиндрическим корпусом и внутренним цилиндром, и закрепляют консольно в подшипниковом узле на торцевой стенке корпуса, противоположной стенке, на которой укреплен внутренний цилиндр. Расположение змеевика между двумя цилиндрами позволяет значительно уменьшить толщину слоя кондиционируемого материала до величины, при которой не требуется интенсивного перемешивания материала, а консольное крепление цилиндрического спирального шнека за счет колебаний свободного конца обеспечит дополнительное перемешивание материала. Тонкий слой материала в тепломассообменном аппарате позволяет достигнуть высокой равномерности тепломассообмена, отсутствие интенсивного перемешивания материала ведет к уменьшению энергозатрат на процесс тепломассообмена.

Консольное крепление внутреннего цилиндра позволяет упростить подвод к нему теплоносителя или установку внутри него электронагревателя.

Также вышеуказанные технические результаты достигаются за счет того, что

внутренний цилиндр выполнен с обогревом (в нем устанавливают электронагреватели или подают жидкий или газообразный теплоноситель), расположение греющего цилиндра внутри аппарата, т. к. не происходит теплообмена между греющим цилиндром и окружающей средой;

цилиндрический спиральный шнек выполнен в виде полого змеевика с заглушенным свободным концом и перфорированным по поверхности. Это позволяет подавать в материал воду, пар, воздух или иную жидкость или газ, необходимые для проведения тепломассообмена. Кроме того, через перфорированный полый, выполненный в виде змеевика, цилиндрический спиральный шнек можно отсасывать воздух из тепломассообменного аппарата и тем самым создавать вакуумный режим сушки;

цилиндрический корпус выполнен перфорированным. В этом случае интенсификация тепломассообмена достигается тем, что в перфорированный змеевик подается под давлением сушильный агент, и в материале создается псевдокипящий слой;

внутренний цилиндр также выполнен перфорированным, и газообразный теплоноситель подается в материал либо через шнек, либо через перфорированный внутренний цилиндр, либо одновременно через змеевик и внутренний цилиндр. В этом случае также осуществляется тепломассообмен в псевдокипящем слое;

цилиндрический корпус выполнен обогреваемым, т.к. обогреваемый корпус и внутренний цилиндр позволяют значительно увеличить поверхность нагрева без увеличения размеров тепломассообменного аппарата, а следовательно, интенсифицировать процесс кондиционирования;

на загрузочном и разгрузочном устройстваx установлены клапаны или шлюзовые затворы для предотвращения поступления воздуха в тепломассообменный аппарат при необходимости создания вакуумного режима.

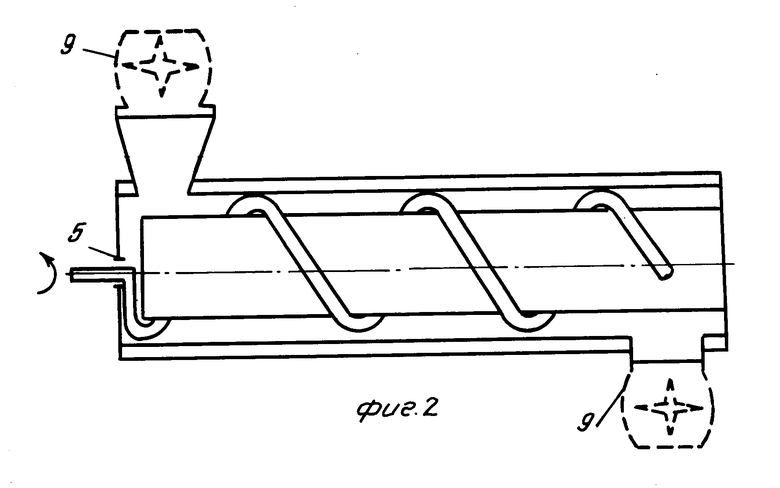

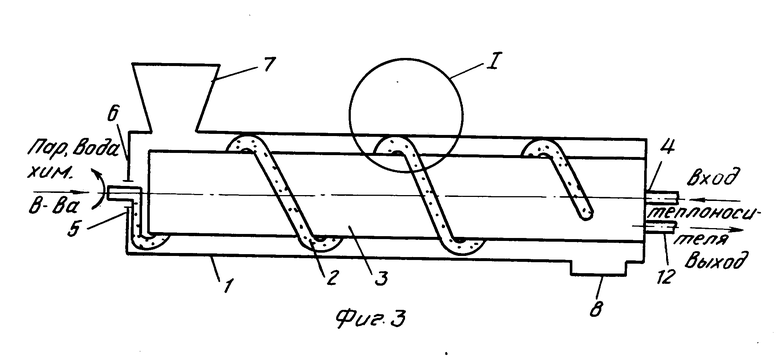

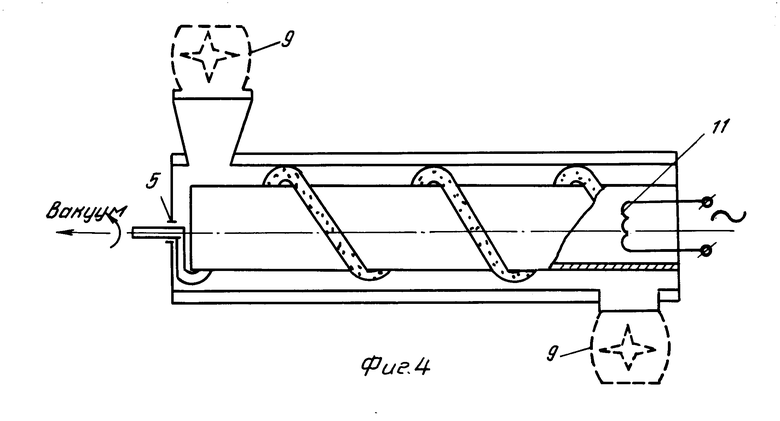

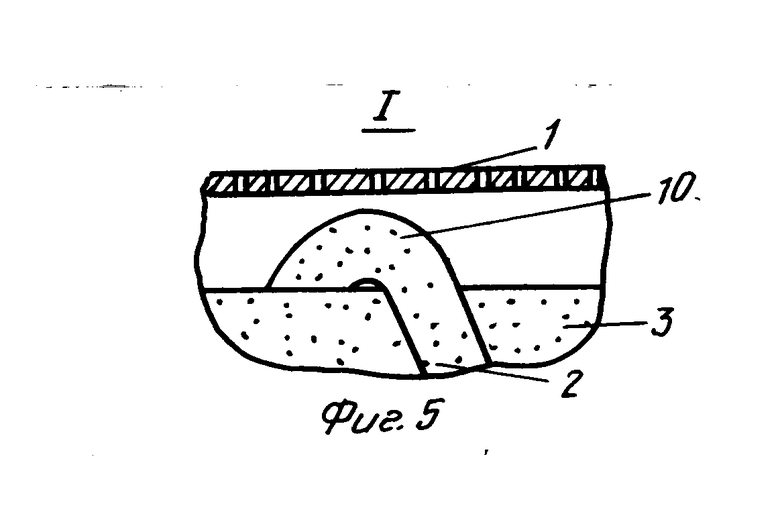

На фиг. 1 изображен тепломассообменный аппарат без греющего корпуса; на фиг. 2 тепломассообменный аппарат с греющим корпусом и шлюзовым затворами (последние обозначены пунктирной линией); на фиг.3 тепломассообменный аппарат с перфорированным змеевиком и с патрубками для подвода во внутренний цилиндр теплоносителя или сушильного агента; на фиг.4 тепломассообменный аппарат с внутренним цилиндром, в котором установлен электронагреватель; на фиг.5 фрагмент тепломассообменного аппарата с перфорированным корпусом, внутренним цилиндром и змеевиком, узел I на фиг.3.

Тепломассообменный аппарат для сыпучих и комкующихся материалов содержит цилиндрический корпус, внутри которого расположен цилиндр 3; в пространстве, образованном цилиндрическим корпусом и внутренним цилиндром 3, расположен цилиндрический спиральный шнек 2. Внутренний цилиндр 3 крепится консольно на торцевой стенке 4 корпуса 1, а цилиндрический спиральный шнек 2 крепится консольно в подшипниковом узле 5, размещенном на торцевой стенке 6. Тепломассообменный аппарат снабжен загрузочным 7 и разгрузочным 8 устройствами, на которых могут быть установлены шлюзовые затворы 9.

В цилиндрическом корпусе 1, внутреннем цилиндре 3 и в цилиндрическом спиральном шнеке 2 по поверхности могут быть выполнены отверстия 10. Размер отверстий должен быть меньше частиц обрабатываемого материала. Внутри внутреннего цилиндра установлен электронагреватель 11 и сделаны патрубки 12 для подвода и отвода теплоносителя.

Тепломассобменный аппарат работает следующим образом.

Материал поступает в тепломассообменный аппарат через загрузочное устройство 7. Вращающийся цилиндрический спиральный шнек 2 перемещает материал по тепломассообменному аппарату в пространстве, образованном цилиндрическим корпусом 1 и внутренним цилиндром 3, к разгрузочному устройству 8 тепломассообменного аппарата. При перемешивании материал дополнительно перемешивается за счет вибрации шнека 2. В процессе перемещения материал нагревается, получая тепло от внутреннего греющего цилиндра. В качестве теплоносителя можно использовать жидкость или газ, а также внутри цилиндра можно установить электронагреватели. Для уменьшения потерь тепла при нагреве корпус 1 тепломассообменного аппарата теплоизолируется. Для повышения интенсивности нагрева материала путем увеличения поверхности нагрева на корпусе 1 кондиционера устанавливают нагревающую рубашку или электронагреватели. Тепломассообменный аппарат с обогреваемым корпусом изображен на фиг.2.

При необходимости во время нагрева материала могут осуществляться другие технологические операции, например увлажнение, пропаривание или введение каких-либо химических добавок, а также проведение нагрева в бескислородной газовой среде. При этом шнек 2 выполняют в виде полого змеевика с заглушенным свободным концом и перфорированным по поверхности. Жидкость или газ под давлением подается в змеевик и через отверстия в его стенках поступает в слой материала. Если необходимо, жидкость или газ может вводиться в материал на определенном участке, тогда отверстия в шнеке 2 делают именно на этом участке, а остальная поверхность остается неперфорированной.

Если в процессе тепломассового обмена одновременно с нагревом необходимо из материала удалить влагу, то цилиндрический корпус 1 выполняют перфорированным, а испаряющаяся при нагреве влага будет выходить из тепломассообменного аппарата через отверстия 10 в корпусе 1. С целью интенсификации процесса сушки путем создания псевдокипящего слоя в шнек 2, выполненный в виде полого перфорированного по поверхности змеевика, подается под давлением воздух или иной газ, который может иметь температуру окружающей среды или быть нагретым.

Если в процессе сушки не требуется кондуктивный нагрев материала, то внутренний цилиндр 3 также выполняется перфорированным, а сушильный агент подводится либо через перфорированный цилиндр 3, либо через шнек 2, выполненный в виде полого перфорированного змеевика, а внутренний перфорированный цилиндр сообщается с атмосферой.

Если в процессе тепломассообмена материала в тепломассообменном аппарате необходимо создать вакуумный режим, то корпус 1 и цилиндр 3 выполняются неперфорированными, а воздух откачивается через шнек 2, выполненный в виде полого змеевика, перфорированного по поверхности.

Для предотвращения поступления воздуха в тепломассообменный аппарат на загрузочное и разгрузочное устройства устанавливают клапаны или шлюзовые затворы 9 (фиг.2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ЛОКАЛЬНОГО НАПОЛЬНОГО ОБОГРЕВА ЯГНЯТ | 1999 |

|

RU2166247C2 |

| ВЕТРОТЕПЛОГЕНЕРАТОР | 2002 |

|

RU2209340C1 |

| СИСТЕМА ЛОКАЛЬНОГО НАПОЛЬНОГО ОБОГРЕВА ЯГНЯТ | 2002 |

|

RU2206984C1 |

| Сушилка для сыпучих и комкующихся материалов | 1982 |

|

SU1048269A1 |

| СМЕСИТЕЛЬ | 1992 |

|

RU2042416C1 |

| ДАТЧИК ПОТОЧНОГО ВЛАГОМЕРА | 1995 |

|

RU2102731C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2534398C1 |

| ЭЛЕКТРОПАРОВОДОНАГРЕВАТЕЛЬ | 2000 |

|

RU2184904C2 |

| ПИРОЛИЗНАЯ КАМЕРА ДЛЯ ТВЕРДЫХ МАТЕРИАЛОВ | 2003 |

|

RU2258077C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2393399C1 |

Использование: тепломассообменный аппарат для сыпучих и комкующихся материалов относится к сельскому хозяйству и пищевой промышленности, в частности к устройствам для тепломассообмена в сыпучих и комкующихся материалах, и может использоваться при обработке маслосемян. Сущность изобретения: для интенсификации процесса тепло массообмена, уменьшения энергозатрат на тепломассообмен внутри цилиндрического корпуса располагают полый цилиндр, укрепленный консольно на торцевой стенке корпуса, и цилиндрический спиральный шнек, выполненный в виде змеевика, размещенный в пространстве, образованном цилиндрическим корпусом и внутренним цилиндром, и закрепленный консольно в подшипниковом узле на торцевой стенке корпуса, противоположной стенке, на которой закреплен внутренний цилиндр. При необходимости внутренний цилиндр может быть выполнен с обогревом, может быть выполнен перфорированным по поверхности и иметь связь с атмосферой, при этом сушильный агент могут подавать под давлением либо в змеевик, либо во внутренний перфорированный цилиндр. Цилиндрический спиральный шнек может быть выполнен в виде полого змеевика с заглушенным свободным концом и перфорированным по поверхности. Цилиндрический корпус может быть выполнен обогреваемым либо перфорированным по поверхности. На загрузочном и разгрузочном устройствах могут быть установлены клапаны или шлюзовые затворы. 6 з.п. ф-лы, 5 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сушилка для сыпучих и комкующихся материалов | 1981 |

|

SU983413A2 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1995-08-20—Публикация

1992-05-05—Подача