Изобретение относится к химической технологии и может быть использовано в процессах, связанных с электрохимическим регулированием кислотно-основных, окислительно-восстановительных свойств и каталитической активности воды, в частности при отмывке электрохимически обработанной водой фармацевтической посуды.

Для отмывки используются слабощелочной католит (катодно электрохимически обработанная вода) и слабокислотным анолит (вода, подвергнутая анодной электрохимической обработке).

Католит и анолит функционально представляют собой моющий и дезинфицирующий растворы.

В прикладной электрохимии используются электролизеры различных конструкций, обеспечивающие обработку воды.

Известно устройство для получения католита и анолита из подсоленной воды, использующихся соответственно в качестве моющего и обеззараживающего растворов в медицине [1] Устройство включает в себя диафрагменный проточный электролизер с плоскими электродами и блок питания, совмещенный с блоком управления. Плоские электродные камеры снижают КПД электролизера, так как в нем образуются застойные зоны и области преимущественно протока воды. Большая протекаемость диафрагмы приводит к смешению продуктов анодных и катодных электрохимических реакций. Керамический материал диафрагмы и соотношение размеров электродных камер не позволяет создать самоорганизующейся структуры течения в потоке воды, протекающей у электродов, что не позволяет уменьшить электрическое сопротивление между электродами.

Высокая концентрация исходного солевого раствора не позволяет продуцировать в большом количестве суперактивные соединения, препятствуют разрыхлению структуры воды, что снижает эффективность растворов. Происходит загрязнение окружающей среды отработанными растворами с большой концентрацией соли и устойчивыми продуктами электролиза.

При периодической смене полярности электродов (при переключении режимов "анолит", "католит") происходит восстановление рутения на электродах ОРТА, после чего он, растворяясь, попадает в раствор.

Невысокая химическая стойкость керамической диафрагмы приводит к поступлению соединений кремния в католит.

Наибольшая степень электрохимического превращения из 9 г хлористого натрия, растворенного в 1 л, получается в обычном режиме работы 0,6 г соединений активного хлора.

И, наконец, еще одним недостатком известной конструкции является сложность и большие трудозатраты при сборке и ремонте электролизера с плоскими электродами, так как необходимо осуществлять герметизацию комплекта электродов.

Наиболее близким по технической сути и достигаемому результату является устройство для электролиза воды [2] которое состоит из цилиндрического электролизера с коаксиально расположенными электродами и диафрагмой между ними, разделяющей внутреннее пространство на катодную и анодную камеры. Каждая камера имеет отдельный вход в нижней и отдельный выход в верхней частях электролизера, сообщающееся с подводящими и отводящими гидравлическими линиями для протока воды под давлением. В состав устройства входит источник постоянного тока, соединенный с электродами электролизера через коммутационный узел, обеспечивающий возможность перемены полярности электродов для устранения катодных отложений с одновременным переключением гидравлических линий, обеспечивающих постоянное поступление растворов из анодной и катодной камеры без смешения. Отмечено, что в процессе эксплуатации данного устройства возможно получение электрохимически обработанной воды с бактерицидными свойствами.

В описанном устройстве велики энергопотери при обработке воды с изменяющейся во времени минерализацией. Чем больше минерализация воды, тем большее удельное количество электричества требуется для ее обработки, т.е. тем больше необходима сила тока при постоянном объемном расходе воды. При уменьшении минерализации воды необходимо высокое напряжение для того, чтобы достичь требуемого уровня удельных затрат количества электричества без снижения объемного расхода воды. Чем шире диапазон возможных изменений минерализации воды, тем выше должна быть электрическая мощность источника постоянного тока, поскольку она определяется произведением максимально возможной силы тока на максимально возможное напряжение. Практически отсутствуют случаи, когда мощность используется полезно полностью.

При обработке воды со значительной минерализацией протекает большой ток при малом напряжении, при обработке воды с малой минерализацией малый ток при большом напряжении. Потребляемая электролизером мощность в несколько раз (3-10) меньше установленной мощности источника тока, т.е. устройство для электролиза воды имеет низкий КПД.

Кроме того устройство не обеспечивает стабильность характеристик получаемых растворов при малой минерализации исходной воды.

При необходимости значительного увеличения или уменьшения производительности установки следует использовать электролизеры соответствующих размеров и, следовательно, различной конструкции. При этом каждое конкретное конструктивное исполнение электролизера имеет наибольшую эффективность для заранее определенных условий работы и не может быть рационально использовано в широком диапазоне минерализации, объемных расходов, удельных затрат количества электричества и других параметров.

Конструктивные отличия электролизеров различной мощности требуют для каждого из них индивидуальных комплектов основных, запасных деталей и узлов, приспособлений для сборки, наладки, ремонта и обслуживания. Электролизеры, изготовленные по одной и той же конструктивной схеме, но имеющие различные геометрические размеры не схожи по своим электрохимическим характеристикам. Это обуславливает необходимость разрабатывать для каждого типа и вида электролизера специальные правила эксплуатации.

Сборка и разборка электролизеров большой мощности связаны со значительными затратами труда и материалов.

В электролизерах большой мощности диафрагма и электроды, имеющие развитую поверхность, испытывают значительные деформирующие усилия при изменениях давления и скорости потоков воды. Это снижает надежность и долговечность конструкции, приводит к ухудшению технических характеристик из-за нарушения геометрической формы электродных камер. Особенно сильно такое ухудшение проявляется при обработке воды с малым солесодержанием, поскольку возникают саморазвивающиеся процессы локального концентрирования продуктов электролиза, которые сопряжены с образованием застойных зон, местных разогревов и появлением "пятнистой" проводимости.

Цель изобретения упрощение конструкции, снижение трудозатрат при сборке и разборке устройства, а также расширение функциональных возможностей за счет обеспечения различной производительности.

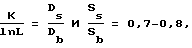

Поставленная цель достигается тем, что в устройстве для электрохимической обработки воды, содержащем электрохимическую ячейку, выполненную из вертикальных коаксиальных цилиндрического и стержневого электродов, установленных в диэлектрических втулках, керамической диафрагму, коаксиально установленной на втулках между электродами и разделяющую межэлектродное пространство на электродные камеры, причем в нижней и верхней втулках выполнены каналы для подвода и отвода обрабатываемой воды в камеру стержневого электрода, источник тока, соединенный с электродами через узел коммутации, а также приспособления для подачи и отвода обрабатываемой воды в электродные камеры электрохимической ячейки, устройство содержит по меньшей мере одну ячейку, каналы во втулках выведены на боковые поверхности втулок, диафрагма выполнена ультрафильтрационной из керамики на основе оксида циркония с добавками оксидов алюминия и иттрия и установлена таким образом, что геометрические размеры ячейки удовлетворяют соотношениям

и

и  0,7-0,8 где К межэлектродное расстояние, мм;

0,7-0,8 где К межэлектродное расстояние, мм;

L длина рабочей части электродной камеры, мм;

Ds внутренний диаметр цилиндрического электрода, мм;

Db диаметр средней части стержневого электрода, мм;

Ss, Sb площади поперечного сечения камер соответственно цилиндрического и стержневого электродов, м2.

В верхней и нижней частях цилиндрического электрода выполнены отверстия для отвода и подачи обрабатываемой воды в камеру цилиндрического электрода, стержневой электрод выполнен переменного сечения и диаметр его концов составляет 0,75 диаметра его средней части, причем стержневой электрод установлен таким образом, что его средняя часть с большим диаметром расположена на уровне, ограниченном отверстиями в верхней и нижней частях цилиндрического электрода.

Кроме того, диэлектрические втулки и цилиндрический электрод выполнены с одинаковым внешним диаметром, на поверхности цилиндрического электрода соответственно над отверстием в нижней части и под отверстием в верхней части и на поверхности втулок соответственно под и над отверстиями каналов выполнены канавки, приспособления для подвода и отвода воды выполнены соответственно в виде нижнего и верхнего коллекторов из диэлектрического материала с цилиндрическими гнездами в каждом и подводящими и отводящими каналами, и ячейка жестко закреплена в гнездах с помощью упругих прокладок, размещенных в канавках втулок и цилиндрического электрода, причем подводящие и отводящие каналы ячейки и коллекторов соединены гидравлически.

Коллекторы могут быть выполнены в виде монолитной детали, с несколькими гнездами или в виде сборной конструкции из блоков с одним гнездом, и имеющей средства для герметизации и стягивания конструкции, причем ячейки, установленные в гнездах, соединены параллельно гидравлически, а узел коммутации соединен с электродами всех ячеек, причем ячейки электрически соединены последовательно, или параллельно, или последовательно-параллельно.

Сочетание указанных размеров электродов и диафрагмы обеспечивает равномерное распределение потока воды по поверхности электродов и одинаковую скорость течения в любом сечении электродной камеры. В кольцевых вертикальных гладкостенных электродных камерах отсутствуют условия для образования застойных зон и зон медленного потока. Такие зоны отрицательно влияют на характеристики любого электролитического реактора, а именно электрохимические процессы провоцируют их образование. Например, при протекании воды в системе параллельных плоских электродов наблюдается перемещение разных по толщине слоев воды, неоднородности течения, наличие участков с различными электрохимическими свойствами и т.д. Эти зоны имеют способность самоподдерживаться и развиваться. В них накапливаются продукты электрохимических реакций, формируя осадки различной плотности. Проводимость этих зон выше, чем в потоке, поэтому значительная часть тока расходуется на разогрев воды в застойных зонах и локальный синтез продуктов электролиза, но не электрохимическое преобразование протекающей воды. Признаком существования застойных зон или областей замедленного течения является снижение тока при увеличении скорости течения воды.

Ширина электродных камер подобрана таким образом, чтобы соответствовать диаметру обращения части воды в микроторроидальных потоках. Это препятствует появлению областей замедленного течения даже при малых объемных расходах. Ширина электродных камер удовлетворяет также двум другим требованиям: расстояние между поверхностью электрода и диафрагмой не должно быть большим, чтобы не увеличивать омическое сопротивление между электродами, однако, оно не должно быть слишком малым, чтобы не вызывать капиллярных и расклинивающих эффектов, препятствующих свободному течению воды с газовыми пузырьками. Длина электродных камер также определена с учетом реальных условий работы.

Электродные камеры не должны быть слишком длинными, чтобы резко не возросло газонаполнение воды по мере ее приближения к выходу, но их длина должна обеспечивать достаточную степень преобразования воды при однократном протоке. Типичным признаком повышения газонаполнения является увеличение силы тока при возрастании скорости течения воды. Указанное сочетание размеров ширины и длины электродных камер позволяет добиваться хорошего контакта с электродом всех микрообъемов воды. Пузырьки газов не затрудняют свободное течение воды в электродных камерах при конвективных режимах циркуляции, не создают застойных зон за счет капиллярного расклинивания, не увеличивают электрическое сопротивление в межэлектродном пространстве, т.е. в электродной камере не происходит их коалесценция, а значительная скорость удаления обеспечивает малое газонасыщение воды. Весь объем воды в камере находится под действием электрического поля значительной неоднородности, что порождает возникновение микроциркуляционных упорядоченных потоков с ускоренным масообменом в зоне двойного электрического слоя на поверхности электрода, где напряженность электрического поля достигает нескольких миллионов вольт на сантиметр.

Диафрагма элемента выполняется из керамики на основе оксида циркония с добавлением оксидов алюминия и иттрия. Благодаря этому диафрагма обладает высокой устойчивостью к действию концентрированных и разбавленных водных растворов кислот, щелочей, окислителей, восстановителей, агрессивных газов хлора, озона, и имеет срок службы, превышающий ресурс элемента (более 10000 ч).

Диафрагма является ультрафильтрационной и имеет протекаемость в пределах 0,5-2,0 мл/м ˙ ч ˙ Па.

Диафрагма, установленная между электродами с открытым (без сепаратора) зазором для протока воды, не изменяющая размеров и формы при перепадах давления, гидрофильная, с низким электрическим и высоким фильтрационным сопротивлением (за счет большого числа мелких открытых пор), тонкая, позволяет эффективно реализовать основные условия электрохимической (катодной и анодной) обработки воды, обеспечивающей наивысшую степень ее метастабильности. При такой обработке все продукты электрохимических реакций, включая высокозаряженные метастабильные частицы, полностью поступают в протекающую пресную воду и насыщают ее, равномерно распределяясь в объеме. Эти частицы также как стабильные ионы, участвуют в переносе заряда, но достигая гидрофильной диафрагмы, адсорбируются на ее поверхности. Они почти не проникают вглубь, так как энергия взаимодействия с гидрофильной поверхностью материала диафрагмы выше энергии активации электромиграционного переноса и поэтому не подвергаются взаимной нейтрализации. Образуются два заряженных слоя на поверхности диафрагмы, разность потенциалов между которыми достигает 2,5 В. За счет заряженных поверхностных ионных слоев напряженность электрического поля в диафрагме увеличивается на 30-40 в/см, что способствует повышению подвижности ионов в порах и снижает электрическое сопротивление. Снижению электрического сопротивления в межэлектродном пространстве способствует также появление самоорганизующихся дисситивных структур течения, обеспечивающих ускоренный транспорт заряженных частиц в электродной камере. Такие структуры возникают в соответствии с единой теорией фундаментального поля И.Л.Горловина в пространственно разделенных областях потери и захвата электрона при соответствии характеристических размеров системы (ширина и диаметр электродных камер, толщины диафрагмы) и параметров ее работы (минерализация воды, градиент концентраций, скоростей течения), величины подводимой энергии. Гидрофильная керамическая диафрагма, кроме указанных имеет еще несколько положительных свойств. Она не чувствительна к загрязнению воды органическими веществами, катионами тяжелых металлов. Легко и многократно может быть очищена от катодных отложений промывкой кислотой. Это дает электрохимическому реактору возможность долго и стабильно работать при минимальном количестве корректировок режима и операций технического обслуживания, которые не связаны с ее разбором и так как диафрагма является жесткой, то облегчается ее установка и демонтаж, а также обеспечивается возможность ее работы при изменяющемся давлении.

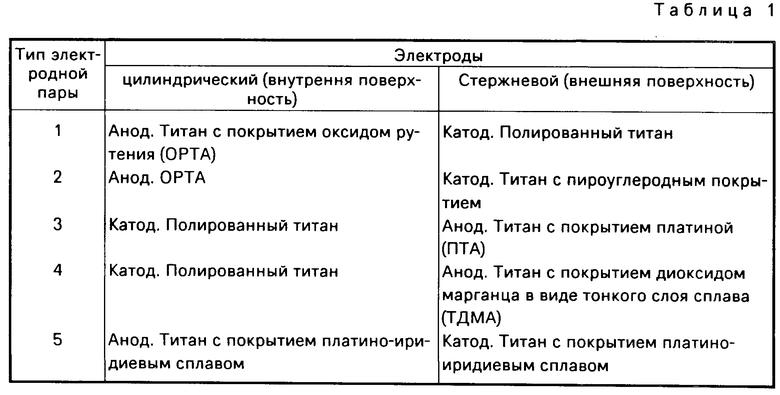

Электроды ячейки изготовлены из титана. В зависимости от условий эксплуатации, которые определяются назначением реактора, они подвергаются соответствующей модификации поверхности. Наиболее типичные материалы электродных покрытий, используемых в ячейках, приведены в табл.1.

Платиновые и платиново-иридиевые покрытия являются стойкими как при анодной, так и при катодной поляризации, поэтому переключение ячейки с режима катодной обработки воды на анодную достигается изменением полярности электродов.

Если в качестве анодного покрытия используются диоксид рутения или диоксид марганца, то титановый катод полируют или наносят пирографитовое покрытие и полярность электродов во все время эксплуатации не изменяют. Переход с катодного режима на анодный в этом случае производят путем гидравлических переключений. Покрытие пирографитом и полировка титанового электрода снижают скорость образования отложений не только на поверхности электрода, но и на диафрагме.

Выполнение стержневого электрода переменного сечения таким образом, что диаметр его концевых частей составляет 0,75 диаметра его средней части, и размещение его в сборке таким образом, что средняя его часть, имеющая больший диаметр, находится между уровнями, ограниченными отверстиями в цилиндрическом электроде, позволяет снизить износ электрода, так как в местах выполнения отверстий изменяется конфигурация электрического поля между электродами, что может привести к созданию локальных повышений напряжения и неравномерному износу электродов. Также увеличение межэлектродного расстояния в этом месте позволяет обеспечить стабильность работы диафрагмы. Кроме того, снижается материалоемкость электрода. Выполнение диаметра концевых частей стержневого электрода меньше, чем 0,75 диаметра его средней части нецелесообразно, так как приводит к образованию застойных зон. Выполнение их больше 0,75 диаметра не обеспечивает заданную степень ресурса работы электрода.

Выполнение в нижней и верхней частях цилиндрического (трубчатого) электрода отверстий, соединенных соответственно с линиями подачи и отвода обрабатываемой воды, приводит к созданию оптимальных гидродинамических условий в камере цилиндрического электрода. Кроме того, это приводит к упрощению конструкции в целом, так как снижается сложность изготовления и монтажа диэлектрических втулок, упрощается регулирование скорости протока воды через камеру цилиндрического электрода.

Для исключения возможных гидравлических сопротивлений в замкнутых гидравлических пространствах подвода и отвода воды на поверхности втулок и цилиндрического электрода на уровне отверстий выполнены канавки таким образом, что отверстия расположены в канавках. Таким образом, при сборке не требуется строгая соосность каналов в коллекторах и электролитических реакторах, так как площадь образующегося проходного сечения достаточна для снятия гидравлических напряжений.

Известно увеличение производительности устройства за счет количественного увеличения электролитических модулей.

Однако в известном устройстве модули располагаются в общем корпусе, что приводит к увеличению габаритов устройства, кроме того, в известном решении не предусматривается возможность отвода продуктов от каждого конкретного модуля.

В прикладной электрохимии известно обеспечение заданной производительности электрохимического процесса за счет выполнения электролизера сборным из отдельных ячеек, содержащих электроды и диафрагмы, при однократном протоке электролита через ячейку. Недостатком известного решения является то, что электрохимические ячейки содержат плоские электроды и, следовательно, для обеспечения нормальной работы предъявляются большие требования к строгой параллельности электродов при сборке устройства. Кроме того, для извлечения отдельных ячеек требуется разборка электролизера в целом.

Предложенное устройство состоит из ячеек, имеющих в своем составе одинаковые электроды и диафрагмы, что приводит к унификации конструкции и снижению трудозатрат при сборке.

В предложенном устройстве ячейки установлены в гладких цилиндрических гнездах нижнего и верхнего коллекторов. Такая компановка приводит к снижению трудозатрат при сборке и разборке, экономии материалов, так как гладкие цилиндрические одинаковые гнезда наиболее просты в исполнении и надежны при многократных заменах элементов, равнопрочны при минимальном объеме окружающего их материала коллектора.

Коллекторы имеют по два канала, сообщенных в нижнем коллекторе со входами в электродные камеры электролитических ячеек, а в верхнем с выходами этих камер. Это приводит к упрощению конструкции за счет выполнения в одном узле (в верхнем или нижнем коллекторах) всех гидравлических соединений без применения отдельных трубопроводов.

Герметизация каждой электролитической ячейки в гнезде обеспечивается тремя уплотнительными унифицированными кольцами, расположенными в кольцевых канавках на поверхностях электролитической ячейки и втулки, а в двух промежутках между кольцами расположены отверстия входы и выходы электродных камер. Такое выполнение позволяет обеспечить экономию материала, уменьшить габариты, упростить конструкцию. Герметизация стандартными уплотнительными кольцами позволяет обеспечить быструю сборку реактора и оперативную замену электролитических элементов при ремонте.

Выполнение коллектора из диэлектрического материала позволяет исключить гальваническую связь между электролитическими элементами помимо коммутационного узла.

Коллектор может быть в виде одной детали с гнездами для электролитических элементов, канавками для основных потоков и отверстиями для распределения воды. Это обеспечивает компактность конструкции электролизера.

Возможна сборка отдельных модулей, что позволяет в каждом конкретном случае обеспечить требуемую производительность за счет подбора оптимального числа ячеек. В этом случае коллектор состоит из коллекторной пластины с каналами, к боковым поверхностям которой протянуты с помощью шпилек коллекторные колодки с гнездами для электролитических элементов и отверстиями, совмещенными через уплотнения с отверстиями в коллекторной пластине, соединенными с каналами для основных потоков. При этом достигается как упрощение конструкции, так и расширение функциональных возможностей устройства, т.е. электролизер любой производительности собирается с минимальными трудозатратами из электролитических элементов, закрепленных в коллекторной пластине соответствующей длины при помощи коллекторных колодок. Упрощается сборка электролизера и замена элементов при ремонте. Каждый электрод электролизера соединен с устройством, обеспечивающим последовательное, параллельное или смешанное соединение электролитических элементов между собой. Это позволяет в зависимости от минерализации обрабатываемой воды избирать наиболее оптимальную электрическую схему соединения электролитических элементов и обеспечить экономию электроэнергии, повышая при этом КПД устройства и расширяя допустимый диапазон минерализации воды.

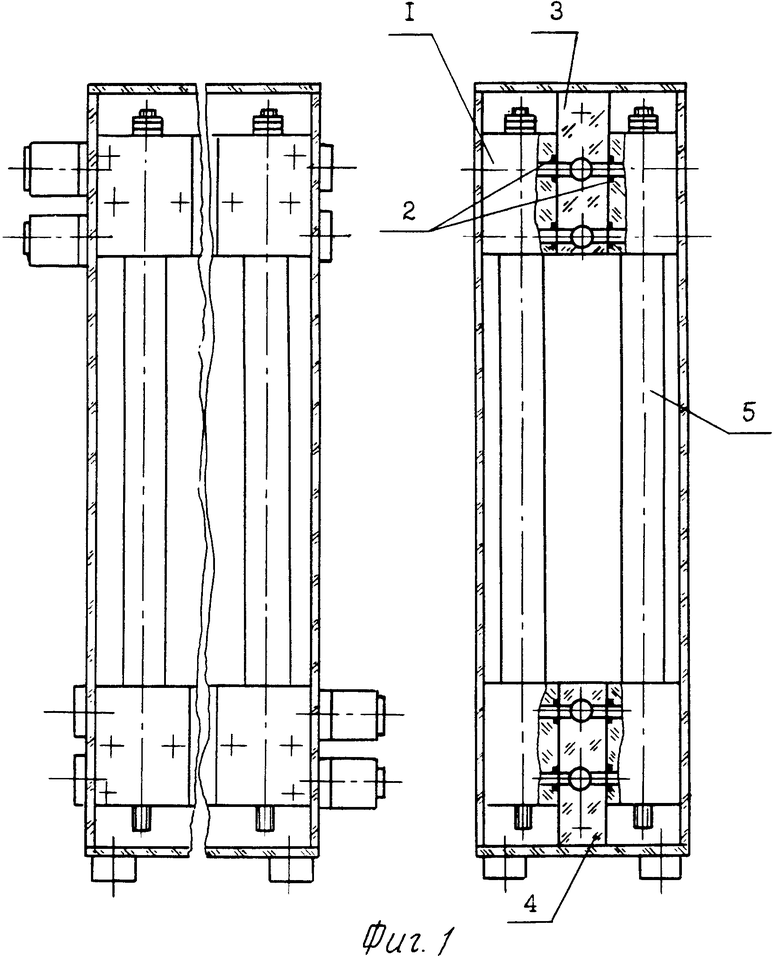

На фиг. 1 представлено устройство для электрохимической обработки воды; на фиг. 2 электролитическая ячейка модульного типа; на фиг.3 принципиальные гидравлические схемы подключения ячеек; на фиг.4 типовые схемы электрических соединений электродов ячеек в устройстве.

Устройство для электрохимической обработки воды (фиг.1) содержит коллекторные колодки 1, закрепленные герметично при помощи уплотнительных колец 2 на верхнем и нижнем коллекторах 3, 4, длина которых соответствует длине ячеек 5.

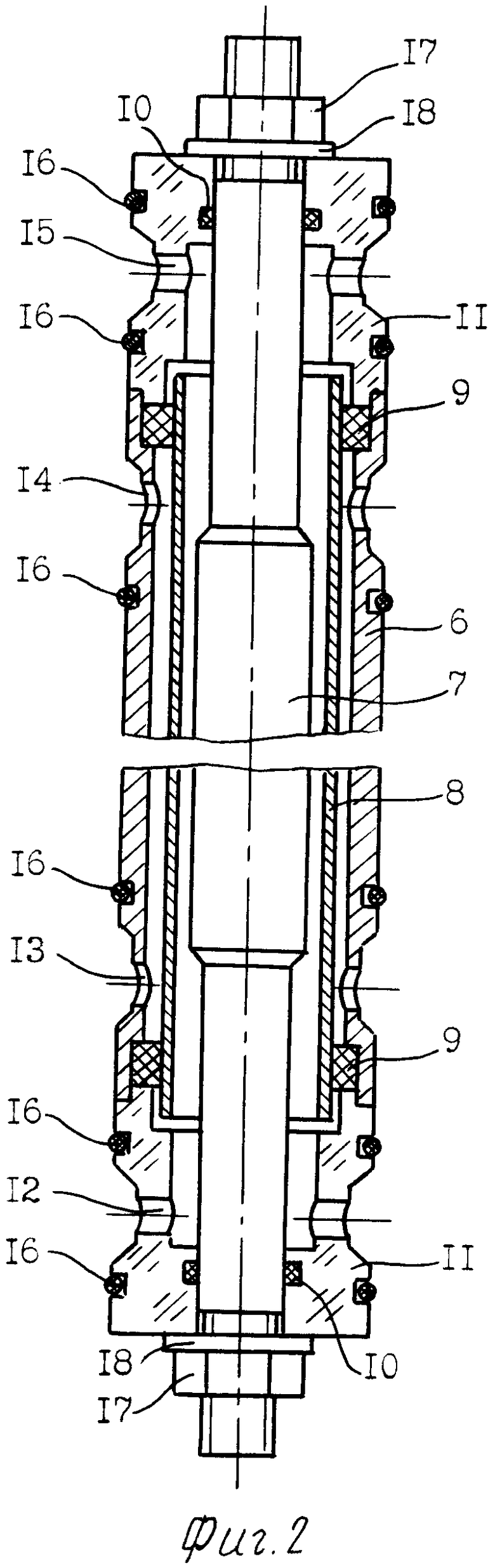

Ячейка 5 (фиг.2) представляет собой миниатюрный диафрагменный электролизер с коаксиальным расположением внешнего, цилиндрического 6 и внутреннего стержневого 7 электродов и трубчатой керамической диафрагмы 8 между ними. Электроды и диафрагма герметично жестко закреплены при помощи эластичных уплотнительных колец 9, 10 и торцовых втулок 11 из диэлектрического материала, являющихся продолжением внешней цилиндрической поверхности ячейки (цилиндрического электрода). На внешней поверхности ячейки расположены входы 12, 13 и выходы 14, 15 электродных камер. Они выполнены в виде отверстий в торцовых втулках 11 и цилиндрическом электроде 6 у его концов, в промежутках между канавками для уплотнительных колец 16. Сборка и герметизация электролитического элемента производится при стягивании втулок 11 к торцам электрода 6 гайками 17 с шайбами 18 на концах электрода 7. Зазоры между электродами 1 и 2 и диафрагмой 3 равны 1,2 мм. Расстояние между электродами 6 и 7 равно 3 мм, толщина ультрафильтрационной диафрагмы 8 на основе оксида циркония находится в пределах 0,58-0,62 мм. Диаметр внутреннего стержневого электрода равен 6-8 мм. Длина рабочей части диафрагмы составляет 200 мм. Рабочая поверхность диафрагмы заключена между уплотнительными кольцами. Площадь рабочей поверхности цилиндрического электрода составляет 88 см2, стержневого 50 см2. Отношение площади поверхности электрода к объему раствора в соответствующей электродной камере равно 3,3 м.

Устройство работает следующим образом.

Исходная обрабатываемая вода из емкости по водопроводным коммуникациям раздельно подается через регуляторы расхода в анодную и катодную камеры ячейки. С помощью расходомера устанавливаются необходимые соотношения объемных расходов католита и анолита. Включается источник тока (например, ИП-2). После проведения электрохимической обработки из ячейки по отдельным трубопроводам анолит и католит поступают в емкости-накопители. Электрохимическая обработка воды производится во время ее однократного протока снизу вверх в катодной и анодной камере ячейки.

Основной реакцией в катодной камере является восстановление воды на катоде под действием электрического тока

2 Н2О + 2е Н2 + 2 ОН-.

Кроме того, на катоде с образованием высокоактивных соединений протекает целая гамма реакций, результатом которых является усиление основной и восстановительной и ослабление кислотной и окислительной активности воды в химических реакциях.

На аноде при протекании тока происходит окисление воды

2 Н2О + 4е 4Н+ + О2

Если в воде содержатся хлориды, то наряду с кислородом на аноде выделяется газообразный хлор. Так же протекают многочисленные реакции окисления воды и растворенных в ней веществ, которые сопровождаются появлением высокореакционных продуктов и приводят к усилению кислотной и окислительной, а также к ослаблению основной и восстановительной активности воды.

Современные технические системы для электрохимической активации позволяют производить четыре основных типа активированных сред, отличающихся принципиально, но не имеющих четко очерченных границ между собой.

А кислотный анолит, имеющий рН < 5;

АН нейтральный анолит, имеющий рН 5-7;

КН нейтральный католит, имеющий рН 7-9;

К щелочной католит, имеющий рН > 9.

Реакторы подключают к линиям подачи воды и электроэнергии.

Соответственно существуют разнообразные гидравлические и электрические схемы подключения.

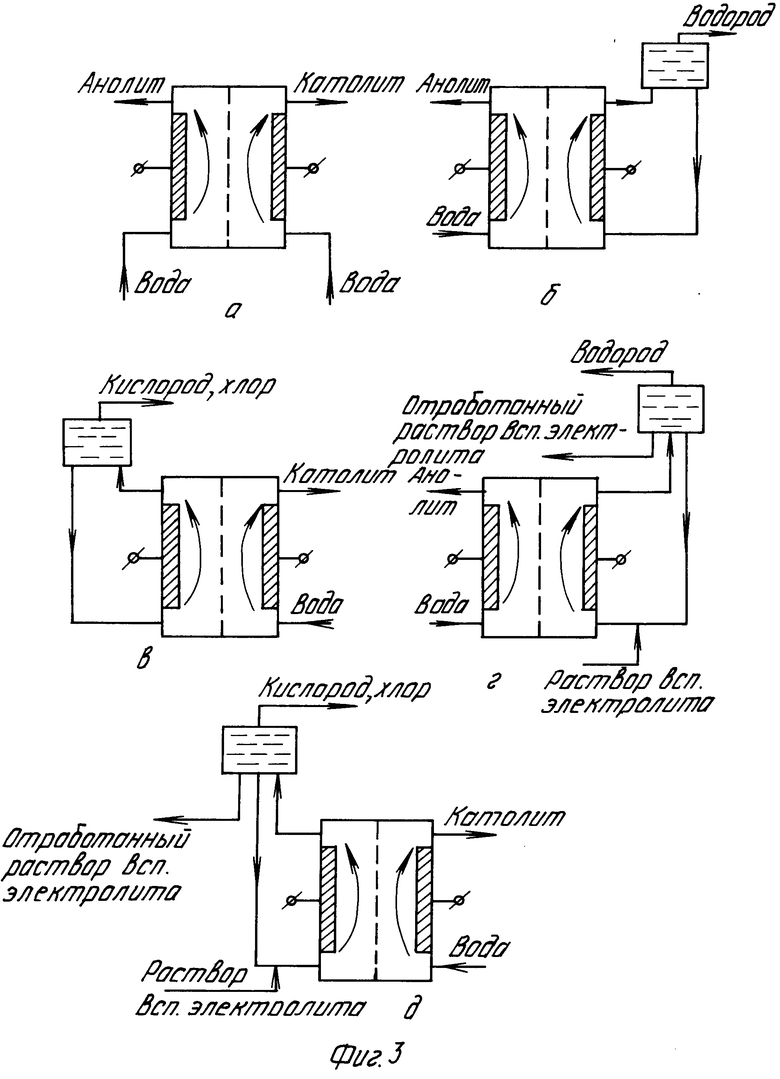

На фиг.3 показаны принципиальные гидравлические схемы подключения реакторов. Эти схемы являются основными. Другие схемы подключения могут быть получены сочетанием элементов данных схем в различных вариантах.

На фиг. 3а изображена схема одновременного получения воды, подвергнутой анодной и катодной электролитической обработке, соответственно анолита и католита.

Объемные расходы анолита и католита могут быть одинаковыми, либо отличаться в несколько раз (2-100). Регулировку объемных расходов анолита и католита возможно осуществлять путем увеличения гидравлического сопротивления на входных линиях в реактор, реже на выходных. В анодную и катодную камеры можно подавать воду различной или одной и той же минерализации. Соотношение минерализации потоков воды, поступающих в анодную и катодную камеры, может быть 1-100 и более. Как правило, потоку воды с большей минерализацией должен соответствовать больший объемный расход и наоборот, потоку с большей минерализацией должен соответствовать меньший объемный расход. Ориентировочно данное соотношение выражается уравнением

Q1 ˙ C1 Q2 ˙ C2, где Q1 объемный расход воды через одну из электродных камер реактора, условно называемой первой, л/ч;

С1 минерализация воды, поступающей в первую камеру, г/л (моль/л);

Q2 объемный расход воды через другую электродную камеру реактора, условно называемую второй, л/ч;

С2 минерализация воды, поступающей во вторую камеру, г/л (моль/л).

Если во время электролитической обработки воды в реакторе необходимо предотвратить электромиграционное поступление в нее ионов через диафрагму из камеры электрода противоположной полярности, следует повысить давление воды в камере, которая условно именуется "рабочей" или "основной". Повышения давления добиваются увеличением гидравлического сопротивления на выходе рабочей камеры или увеличением объемного расхода воды. Если, наоборот, необходимо увеличить электромиграционный перенос ионов через диафрагму в рабочую камеру, следует увеличить давление в камере электрода противоположной полярности, называемой вспомогательной, или уменьшить в рабочей. При помощи описанной схемы возможно получение раствора типа А и К.

На фиг.3,б представлена схема получение анолита рН 5-7. Катодная электродная камера, в которой находится сильнощелочной раствор вспомогательного электролита (рН 12), замкнута на емкость вспомогательного электролита с установленным на ней газоотделителем. Таким образом, вспомогательный электролит находится в циркуляционном контуре, из которого постоянно удаляются электролизные газы без потери самого раствора. Движение раствора вспомогательного электролита в контуре происходит под действием подъемной силы пузырьков газа, образующихся на вспомогательном электроде. Подпитка контура осуществляется за счет фильтрационного потока воды через диафрагму из основной электродной камеры во вспомогательную под действием перепада давления.

При работе реактора в подобных схемах давление в камере основного электрода необходимо поддерживать в пределах 10-150 кПа (0,1-1,5 кгс/см), что обеспечивает необходимый перепад давления на диафрагме и поддерживает фильтрационную подпитку контура вспомогательного электролита.

Щелочь в растворе вспомогательного электролита синтезируется в процессе работы реактора. Ее концентрация достигает стационарного состояния равновесия и не изменяется в течение длительного времени. Основными переносчиками заряда во вспомогательной камере являются гидроксид-ионы. Взаимодействуя с ионами гидроксония, образующимися в анодной камере реактора, они обуславливают нейтральную реакцию анолита.

С помощью этой схемы можно получать растворы типа АН.

На фиг. 3в представлена схема получения католита рН 7-9. Рабочая камера катодная. Эта схема аналогична схеме, приведенной на фиг.3д с тем отличием, что раствор вспомогательного электролита, синтезируемый при работе реактора, является сильнокислотным (рН 1,5), и образующиеся во вспомогательной камере ионы гидроксония нейтрализуют образующиеся в катодной камере гидроксид-ионы, обеспечивая величину рН католита в пределах, разрешенных для питьевой воды.

С помощью этой схемы можно получать растворы типа КН.

На фиг.3г представлена схема получения кислотного анолита. Она отличается от схемы, приведенной на фиг.3а тем, что позволяет до минимальной величины уменьшить количество сбрасываемого из камеры вспомогательного электролита (катодной) отработанного раствора вспомогательного электролита. Это достигается благодаря наличию замкнутого контура циркуляции через катодную камеру вспомогательного электролита, который извне подпитывается раствором вспомогательного электролита.

Отличие схемы на фиг. 3г от схемы на фиг.3б состоит в том, что через циркуляционный контур вспомогательного электролита, в котором скорость перемещения раствора определяется интенсивностью газовыделения на электроде, постоянно с очень малой скоростью протекания растворов вспомогательного электролита вводится свежий и удаляется отработанный растворы. Раствор вспомогательного электролита может подаваться с помощью дозатора непосредственно перед вводом в циркуляционный контур. В качестве электролита для приготовления вспомогательного раствора используется преимущественно хлорид натрия. Отбор отработанного вспомогательного электролита из циркуляционного контура производится примерно с тем же объемным расходом, что и подпитка.

Обычно объемный расход удаляемого отработанного вспомогательного электролита меньше объемного расхода, производимого в реакторе, анолита в 100-1000 раз. Сброс отработанного раствора вспомогательного электролита осуществляют по отдельной линии или вместе с газом. В последнем случае газоотделитель не используется и заменяется штуцером с относительно малым проходным сечением. Регулирование электромиграционных потоков через диафрагму производится так же, как и в схеме на фиг.3а изменением давление в рабочей камере. По этой схеме можно получать растворы типа А, а также промежуточные между А и АН, что достигается регулированием объемного расхода сбрасываемого отработанного электролита.

Схема на фиг.3д получение щелочного католита. Эта схема аналогична схеме, приведенной на фиг.3г, с тем отличием, что камерой вспомогательного электролита, замкнутой на циркуляционный контур, является анодная камера реактора, а рабочей камерой катодная.

По этой схеме можно получать растворы типа К, а также промежуточные между К и КН, что достигается, как и в предыдущем случае, регулированием объемного расхода сбрасываемого отработанного вспомогательного электролита.

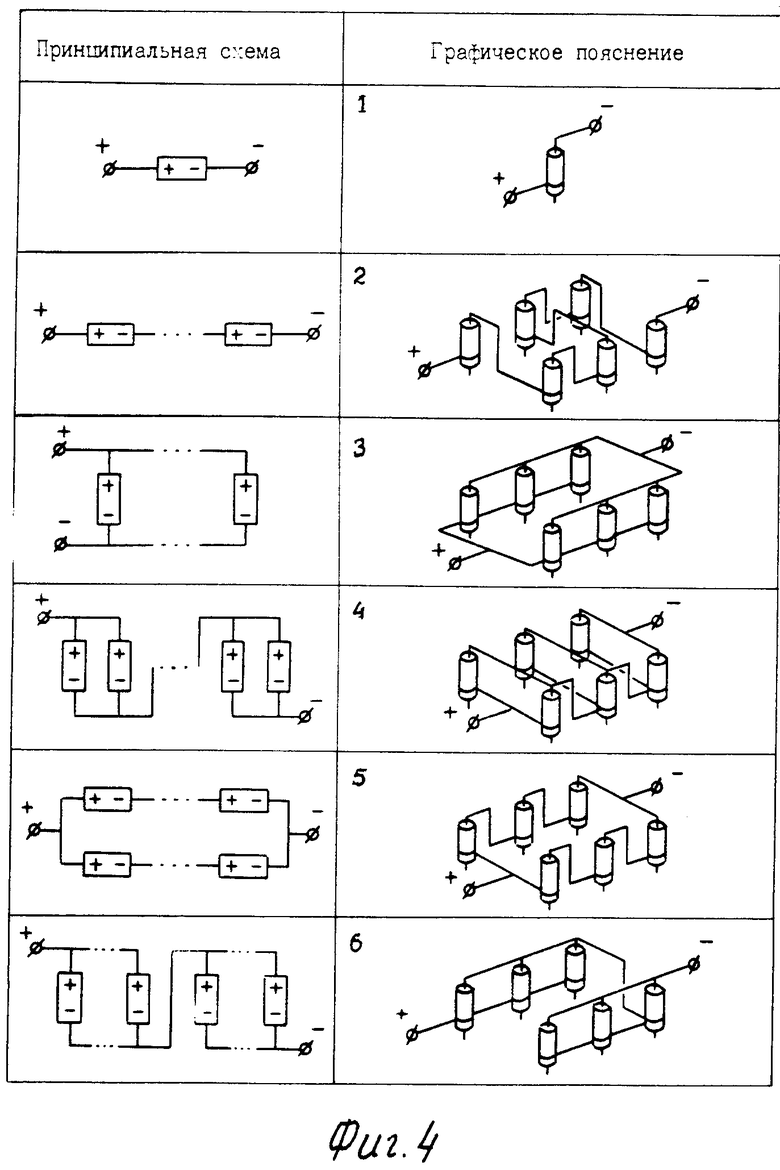

Электрические соединения ячеек между собой осуществляются в соответствии с типовыми схемами, приведенными на фиг.4.

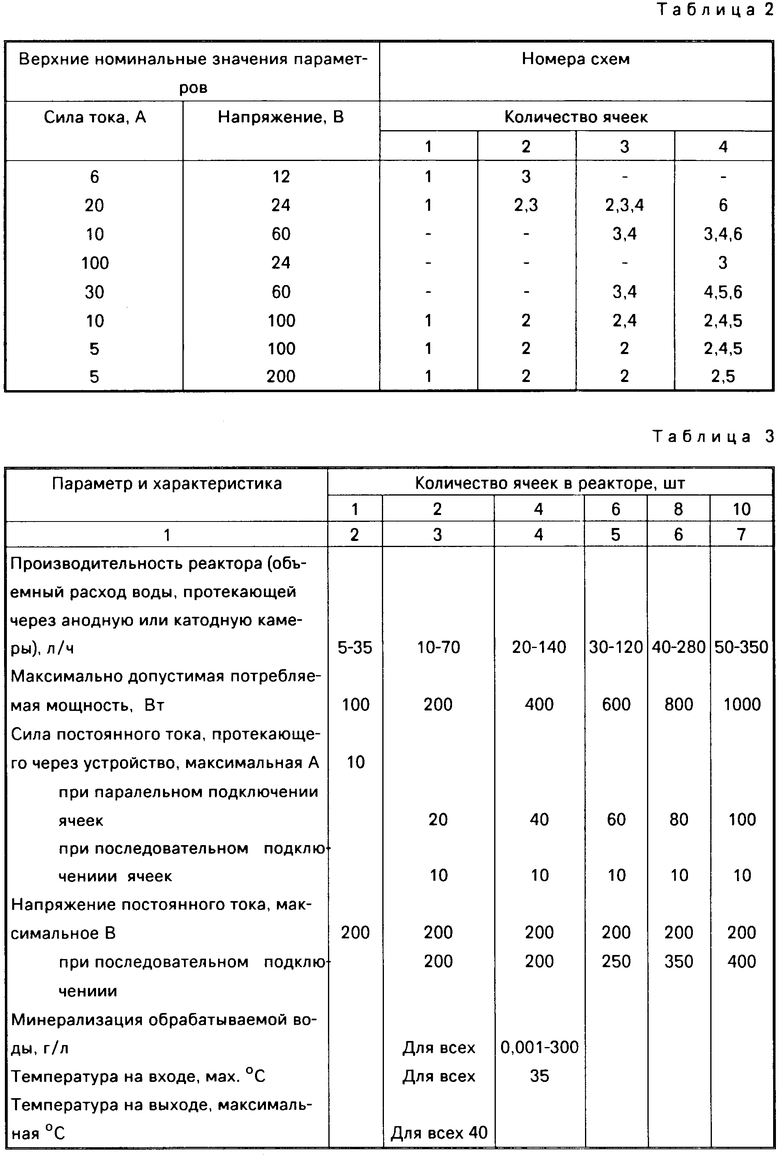

Рекомендованные схемы электрических соединений ячеек в устройстве в зависимости от выходных параметров источников тока приведены в табл.2.

Последовательное электрическое соединение ячеек является более предпочтительным, поскольку через все ячейки протекает ток одинаковой силы вне зависимости от различия их сопротивления, а также потому, что значительной электрохимической мощности можно достичь, не подводя к реактору провода большого сечения.

На основе предложенного устройства для электрохимической обработки воды созданы различные установки.

Установка СТЭЛ-4Н предназначена для получения моющего или дезинфицирующего (стерилизующего) растворов с водородным показателем, близким к нейтральному значению из пресной (с минерализацией 0,8-1,0 г/л и содержанием хлорид-ионов не менее 300 мг/л) или слабосолоноватой (1,0-3,0 г/л) воды.

В результате электрохимических реакций в катодной камере католит насыщается высокоактивными веществами, придающими ей восстановительные свойства и высокую адсорбционную активность (ОН-, Н3О2-, Н2, НО2, НО2-, О2-), т.е. превращается в эффективный моющий раствор. Водородный показатель католита не выходит за пределы, предусмотренные ГОСТ-2874-84 "Вода питьевая. Гигиенические требования и контроль за качеством". При получении дезинфицирующего (стерилизующего) раствора основной поток воды направляется в анодную камеру, а небольшая часть в катодную, откуда поступает на сброс. Вода в анодной камере (анолит) обогащается высокоактивными веществами, придающими ей окислительные свойства (Cl2O, ClO2, HClO, Cl-, O-, O2, O3, HO2, OH-), т.е. превращается в биоцидный раствор. Водородный показатель анолита также на выходит за пределы, разрешенные ГОСТ-2874-82 для питьевой воды.

Отличие между дезинфицирующим и стерилизующим растворами состоит в методе использования одного и того же анолита: времени экспозиции, способе обработки объектов (полное погружение или протирание поверхностей) и т.д. Растворы обладают наивысшей активностью в первые часы после получения и теряют ее на 20% через 20-25 ч в результате самопроизвольного распада неустойчивых соединений и частиц. Высокая функциональная способность растворов сочетается с их экологической чистотой и безопасностью. Моющий, дезинфицирующий и стерилизующий растворы, полученные в установке СТЭЛ-4Н, могут использоваться для предстерилизационной очистки, дезинфекции и стерилизации изделий медицинской техники в соответствии с методическими рекомендациями.

Установка СТЭЛ-4Н может использоваться также для полного обеззараживания воды. При этом исходная вода пропускается через анодную камеру с объемным расходом не менее 100 л/ч при токе 3-5 А. В результате такой обработки вода с высокой степенью бактериального загрязнения становится стерильно чистой и сохраняется в таком состоянии длительное время.

Установка СТЭЛ-10 АК предназначена для получения слабощелочного моющего и слабокислотного дезинфицирующего (стерилизующего) раствора из пресной (с общей минерализацией 0,8-1 г/л) и содержанием хлорид-ионов не менее 300 мг/л) или слабосолоноватой (до 3 г/л) воды, в лечебно-профилактических, санитарно-эпидемиологических учреждениях и предприятиях коммунально-бытового обслуживания. В результате электрохимических реакций вода в катодной камере (католит) насыщается высокоактивными веществами, придающими ей щелочные свойства и восстановительную активность (NaOH, OH-, H3O2-, Н2, HO2-, O2-), т. е. превращается в эффективный моющий раствор. Вода в анодной камере (анолит) обогащается высокоактивными веществами, придающими ей кислотные свойства и окислительную возможность (Cl2O, ClO2, HClO, Cl2, Cl, ClO2-, O2, O3, HO2, OH-), т.е. превращается в дезинфицирующий (стерилизующий) раствор. Отличие между дезинфицирующим и стерилизующим растворами состоит в методике использования одного и того же анолита, т.е. времени экспозиции, способа обработки объектов (полное погружение или протирание поверхности) и т.д. Растворы обладают наивысшей активностью в первые часы после получения и теряют ее на 20% через 20-25 ч в результате самопроизвольного распада неустойчивых соединений и частиц.

Высокая функциональная активность растворов сочетается с их экологической чистотой и безопасностью. Моющие, дезинфицирующие и стерилизующие растворы, полученные на установке СТЭЛ-10АК, могут использоваться для предстерилизационной очистки, дезинфекции и стерилизации изделий медицинской техники и фармацевтической посуды в соответствии с методическими рекомендациями.

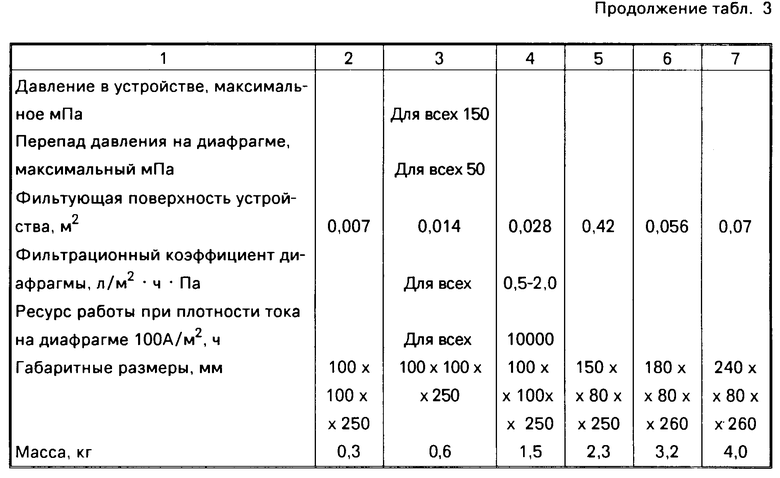

В табл. 3 представлены технические характеристики устройств с различным числом электролитических ячеек.

Предложенное решение по сравнению с прототипом при достижении одинакового результата, более просто в изготовлении, так как отсутствуют детали, трудоемкие в изготовлении и сборке (диэлектрические втулки по прототипу имеют большее число каналов и меньше степеней свободы при установке). Устройство имеет более простую и эффективную систему гидравлической обвязки, которая не включает в себя использование многовходовых кранов. Так же необходимо отметить, что функциональные возможности предложенного устройства шире, за счет конструктивных особенностей, т.е. использования унифицированных блоков, что позволяет собирать установки различной производительности в зависимости от условий решаемых задач.

По сравнению с прототипом предложенное устройство в 5-6 раз меньше потребляет энергии, имеет меньшие габаритные размеры и в 10 раз меньшую массу.

Изобретение относится к химической технологии. Сущность изобретения: устройство представляет собой электрореактор, в котором электрохимическая ячейка содержит вертикальные коаксиально установленные цилиндрический анод и стержневой катод, разделенные пористой керамической ультрафильтрационной диафрагмой, которые закреплены во втулках. Втулки и цилиндрический электрод снабжены каналами для подвода и отвода воды. Стержневой электрод выполнен переменного сечения. Устройство содержит по меньшей мере одну ячейку. исходная вода подается через регуляторы воды в анодную и катодную камеры ячейки. С помощью регуляторов расхода воды устанавливаются необходимые соотношения объемных расходов католита и анолита. После электрохимической обработки анолит и католит по отдельным трубопроводам поступает в емкости-накопители. 7 з.п.ф-лы, 4 ил. 3 табл.

где K межэлектродное расстояние, мм;

L длина рабочей части электродной камеры, мм;

Ds внутренний диаметр цилиндрического электрода, мм;

Db диаметр средней части стержневого электрода, мм;

Ss, Sb площади поперечного сечения камер соответственно цилиндрического и стержневого электродов, м2,

в верхней и нижней частях цилиндрического электрода выполнены отверстия для отвода и подачи обрабатываемой воды в камеру цилиндрического электрода, стержневой электрод выполнен переменного сечения и диаметр его концевых частей составляет 0,75 диаметра его средней части, причем стержневой электрод установлен так, что его средняя часть расположена на уровне, ограниченном отверстиями в верхней и нижней частях цилиндрического электрода.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-08-27—Публикация

1992-04-03—Подача