Изобретение относится к нефтедобывающей промышленности и может быть использовано при освоении скважины.

Известен способ обработки перфорированной прискважинной зоны, включающий обработку скважины кислотным раствором [1] В качестве кислотного раствора используют минеральные кислоты (соляная, плавиковая), органические кислоты (муравьиная, уксусная, сульфаминовая) или их смеси, совместимые с ПАВ, соответствующие формуле RNH2, где R представлен алкиловой группой С8-С18.

Известный способ не позволяет увеличить проницаемость перфорированной прискважинной зоны, закольматированной полимерными соединениями.

Наиболее близким к предлагаемому является способ обработки перфорированной прискважинной зоны, включающий нагнетание в скважину технологического раствора, выдержку его в скважине с последующим удалением технологического раствора и продуктов реакции [2] В качестве технологического раствора используют смеси соляной кислоты и фтористоводородной кислоты или соли последней (фторид, бифторид аммония) с добавками ПАВ и стабилизатора (уксусная кислота).

Известный способ не позволяет производить увеличение проницаемости горных пород, расположенных в перфорированной прискважинной зоне и закольматированных органо-минералогическими образованиями, состоящими из продуктов взаимодействия между собой глинистыми минералами и полимерами. Как показывают многочисленные опыты, химическая природа растворов, содержащих соляную и фтористую кислоты, не обеспечивает какого-либо разрушения подобного рода кольматирующих образований.

Целью изобретения является увеличение проницаемости перфорированной прискважинной зоны пласта за счет удаления органо-минералогических кольматирующих образований и глинистой составляющей цемента песчаников.

Цель достигается тем, что в способе обработки перфорированной прискважинной зоны, включающем нагнетание в скважину технологического раствора, выдержку его в скважине с последующим удалением технологического раствора и продуктов реакции до поступления в скважину пластового флюида, перфорированную прискважинную зону обрабатывают в три стадии: на первой стадии в скважину нагнетают технологический раствор, содержащий компоненты при следующем их соотношении, мас. Вода 85,0-95,0 Гидрад окиси щелочного металла 5,0-15,0, на второй стадии нагнетают второй технологический раствор, содержащий компоненты при следующем их соотношении, мас. Вода 90,0-100,0 Дигидроортофосфат кальция 10,0-15,0 Кислородсодержащее соединение серы 30,0-40,0 Поверхностно-активное вещество 0,15-0,25, на третьей стадии нагнетают третий технологический раствор, содержащий компоненты при следующем их соотношении, мас. Вода 90,0-100,0 Кислородсодержащее соединение серы 30,0-40,0 Поверхностно-актив- ное вещество 0,15-0,25, причем после нагнетания каждого технологического раствора дополнительно попеременно в скважину нагнетают и отбирают пластовую воду в объеме 0,2-0,4 от объема порового пространства обрабатываемой зоны в течение 2-4 ч, при этом выдержку каждого технологического раствора осуществляют в течение 6-8 ч.

Существенными признаками изобретения являются: нагнетание в скважину технологического раствора; выдержка технологического раствора в скважине; удаление технологического раствора и продуктов реакции до поступления в скважины пластового флюида; последовательное нагнетание в скважину трех технологических растворов; после нагнетания каждого технологического раствора дополнительно попеременно в скважину нагнетают и отбирают пластовую воду в объеме 0,2-0,4 от объема порового пространства обрабатываемой зоны в течение 2-4 ч, при этом выдержку каждого технологического раствора осуществляют в течение 6-8 ч.

В технологических растворах используют следующие соединения: в качестве гидрата окиси щелочного металла гидрат окиси натрия или калия; в качестве кислородсодержащего соединения серы бисульфат натрия, пиросульфат натрия или пиросульфат калия; дигидроортофосфат кальция; поверхностно-активные вещества, совместимые с используемыми для приготовления раствора реагентами и водой. Критерием совместимости компонентов технологических растворов с ПАВ является отсутствие помутнения (выпадения осадка) в растворе в течение 24 ч.

В настоящее время при бурении скважин на углеводороды в качестве промывочных жидкостей используют такие полимеры, как полиакрилонитрил, полиакриламид, образующие в водном растворе полиэлектролиты, относящиеся к промывочным жидкостям типа акрилатов. Одновременно в них добавляют и глинистую составляющую, преимущественно монтмориллонитовую глину (до 5 мас.). В цепи полимеров появляются отрицательные заряды, которые адсорбируются на положительно заряженных участках ребер глинистых агрегатов, входящих в состав как промывочных жидкостей, так и цемента песчаных пород. Это предопределяет образование в околоскважинной зоне зоны кольматации, сложенной органо-минералогическим комплексом, т.е. образования представлены взаимодействующими между собой глинистыми минералами и полимерами. По данным гидродинамических исследований, проведенных на Уренгойском нефтегазоконденсатном месторождении, размер зоны такого рода кольматации может достигать 2-4 м и более.

Лабораторными исследованиями установлено, что такие известные растворы, используемые для разрушения чисто глинистых образований, как глинокислоты, соляно-кислотные растворы, ацетоно-кислотные растворы, растворы спиртов, растворы бисульфата и бикарбоната натрия, растворы гидразинов солянокислого и сернокислого, не оказывают существенного влияния на подобного рода кольматирующие образования.

Применяемые в изобретении операции и компоненты позволяют разрешить данную проблему. Технологические растворы воздействуют на связи глины и полимера и разрушают и вымывают их из пласта. Циклическое (попеременное) нагнетание и отбор пластовой воды обеспечивают возвратно-поступательное движение технологических растворов в зоне кольматации, что интенсифицирует кинетику разрушения кольматирующих образований. Выдержка технологических растворов в зоне кольматации способствует дальнейшей деструкции органо-минералогической структуры.

П р и м е р 1. Опыты проводились на фильтрационной установке УИПК-2М, имитирующей пластовые условия (среда, давление, температура, флюид).

Для опытов использовали керны горных пород, отобранные на скважине N 575 (интервал 3070-3084 м) Уренгойского месторождения. Состав скелета валанжинских песчаников представлен кварцем (20-40%), холцедоном (5-30%), калиевыми полевыми шпатами (5-15% ), альбитом (5-10%), андезином-анортитом (10-20%). Глинистую составляющую цемента песчаников образуют галлуазит, монтмориллонит, иллит, контронит, хлорит; карбонатную кальцит, анкерит, доломит, сидерит. Тип цемента пленочный, порово-пленочный, редко базальный.

Перед началом опытов производили вакуумирование образцов, насыщенных пластовой водой, после прокачки керосина через образец определяли остаточную насыщенность порового пространства по воде и при установившейся фильтрации керосина оценивали первоначальную проницаемость по керосину в пластовых условиях (80оС, 18 МПа).

Далее через образец прокачивали промывочную жидкость, используемую для вскрытия продуктивного пласта (гидролизованный полиакрилонитрил 2% полиакриламид 0,2% бентонитовая глина 5% а также добавки КМЦ, УФХЛ, барита, графита). Параметры раствора: плотность 1060-1080 кг/м3, водоотдача 5-18 см3/30 мин, условная вязкость 20-22 с при толщине глинистой корки 0,3-0,6 мм.

После прокачки через образец промывочной жидкости производили определение проницаемости образца по керосину и приступали к реагентной обработке образца технологическими растворами.

В качестве первого технологического раствора используют композицию, включающую, мас. Вода 85,0 Гидрат окиси натрия 5,0

Первый технологический раствор прокачивают через образец керна в объеме порового пространства керна, равном 90 см3.

В образец керна нагнетают сеноманскую воду в объеме, равном 0,2 объема первого технологического раствора. Отбирают сеноманскую воду из керна в том же объеме. Циклы нагнетания и отбора сеноманской воды повторяют в течение 2 ч. Выдерживают раствор в образце в течение 6 ч. Нагнетают в образец второй технологический раствор, включающий, мас. Вода 90,0 Дигидроортофосфат кальция 10,0 Бисульфат натрия 30,0 Сульфонол 0,15

Второй технологический раствор прокачивают через образец в объеме порового пространства керна, равном 90 см3. В образец керна нагнетают сеноманскую воду в объеме, равном 0,2 объема второго технологического раствора. Отбирают сеноманскую воду из керна в том же объеме. Циклы нагнетания и отбора сеноманской воды повторяют в течение 2 ч. Выдерживают раствор в образце в течение 6 ч. Нагнетают в образец третий технологический раствор, включающий, мас. Вода 90,0 Бисульфат натрия 30,0 Сульфонол 0,15

Третий технологический раствор прокачивают через образец в объеме порового пространства керна, равном 90 см3. В образец керна нагнетают сеноманскую воду в объеме, равном 0,2 объема третьего технологического раствора. Отбирают сеноманскую воду из керна в том же объеме. Циклы нагнетания и отбора сеноманской воды повторяют в течение 2 ч. Выдерживают технологический раствор в течение 6 ч. Определяют проницаемость образца.

П р и м е р 2. Выполняют как пример 1. В качестве первого технологического раствора используют композицию, включающую, мас. Вода 95 Гидрат окиси калия 15

В качестве второго технологического раствора используют композицию, включающую, мас. Вода 100 Дигидроортофосфат кальция 15 Пиросульфат натрия 40 Сульфанол 0,25

В качестве третьего технологического раствора используют композицию, включающую, мас. Вода 100 Пиросульфат натрия 40 Сульфанол 0,25

Нагнетание пластовой воды производят в объеме, равном 0,3 объема технологических растворов. Циклы нагнетания и отбора сеноманской воды повторяют в течение 3 ч. Выдержку образца проводят каждый раз в течение 7 ч.

П р и м е р 3. Выполняют как пример 1. В качестве первого технологического раствора используют композицию, включающую, мас. Вода 90 Гидрат окиси натрия 10

В качестве второго технологического раствора используют композицию, включающую, мас. Вода 95 Дигидроортофосфат кальция 12 Пиросульфат калия 35 Дисольван 0,2

В качестве третьего технологического раствора используют композицию, включающую, мас. Вода 95 Пиросульфат калия 35 Дисольван 0,2

Нагнетание сеноманской воды производят в объеме, равном 0,4 объема технологических растворов. Циклы нагнетания и отбора сеноманской воды повторяют в течение 4 ч. Выдержку образца проводят каждый раз в течение 8 ч.

П р и м е р 4. Через образец прокачивали промывочную жидкость аналогично составу, приведенному в примере 1. Через образец прокачивают раствор, содержащий компоненты при следующем их соотношении, мас. Вода 100 Соляная кислота 20,7 Бифторид аммония 13,8 Уксусная кислота 2,8

Раствор выдерживают в образце в течение 8 ч, после чего через образец прокачивают жидкость и определяют проницаемость образца.

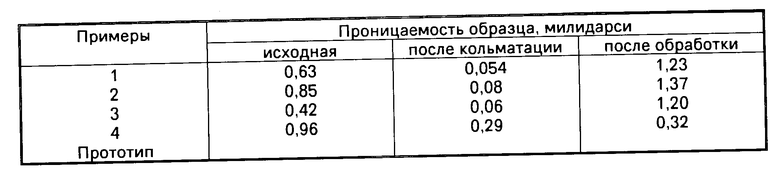

Эффективность обработок оценивали путем сопоставления проницаемости образца первоначального, после кольматации и после обработки представлена в таблице.

Из таблицы следует, что проницаемость образцов по примерам 1-3 не только полностью восстанавливается после обработки, но и увеличивается на 61-185% в то время как проницаемость образцов по прототипу практически не восстанавливается.

П р и м е р 5. Скважина пробурена на глубину 2100 м с использованием в качестве промывочной жидкости, содержащей, мас. полиакрилонитрил 1, полиакриламид 0,2, бентонитовую глину 5 и другие компоненты. Диаметр скважины 146 мм, интервал перфорации 2080-2092 м. Дебит скважины перед обработкой составил 4,3 т/сут. По данным гидродинамических и геофизических исследований размер зоны интенсивной кольматации составил 0,5 м. Пористость продуктивных песчаников составляет 0,16%

Обвязывают наземное оборудование, извлекают из скважины насосное оборудование, и башмак колонны НКТ диаметром 73 м устанавливают на отметке 2092 м. Производят прямую промывку скважины, объем промывочной жидкости 65 м3.

Готовят технологический раствор N 1, мас. гидроксид натрия 5, вода 95. Объем раствора 8,5 м3. На циркуляции жидкости в колонну НКТ закачивают 6,5 м3 технологического раствора N 1, затрубное пространство закрывают и закачивают в пласт 2 м3 технологического раствора.

В колонну НКТ закачивают 1,3 м3 пластовой воды, открывают затрубное пространство и отбирают из скважины 1,3 м3 воды. Затрубное пространство закрывают и вновь повторяют цикл закачки отбора пластовых вод. Общее количество циклов 4 в течение 3 ч. Скважину выдерживают в течение 7 ч, промывают и производят компрессорную прокачку до достижения пластового флюида постоянного состава.

Готовят технологический раствор N 2, мас. дигидроортофосфат кальция 12; бисульфат натрия 30; сульфанол 0,25; пластовая вода 100. Объем раствора 8,5 м3.

С технологическим раствором N 2 выполняют аналогичным образом все действия, что и с технологическим раствором N 1.

Готовят технологический раствор N 3, мас. бисульфат натрия 30; сульфанол 0,25; пластовая вода 100. Объем раствора 8,5 м3.

С технологическим раствором N 3 выполняют аналогичным образом все действия, что и с технологическими растворами NN 1,2.

Дебит скважины после обработки определился равным 13 т/сут, что соответствует потенциальным возможностям скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА И СПОСОБ ОБРАБОТКИ ИМ СКВАЖИНЫ | 1992 |

|

RU2042804C1 |

| СПОСОБ ОБРАБОТКИ ПЕРФОРАЦИОННОЙ ЗОНЫ СКВАЖИНЫ | 1992 |

|

RU2042800C1 |

| РАСТВОР ДЛЯ УДАЛЕНИЯ ПОЛИМЕРНЫХ ОБРАЗОВАНИЙ АКРИЛОВОГО РЯДА | 1992 |

|

RU2042806C1 |

| СПОСОБ РЕАГЕНТНОЙ ОБРАБОТКИ СКВАЖИНЫ | 2000 |

|

RU2166626C1 |

| СПОСОБ КОЛЬМАТАЦИИ ПРОНИЦАЕМОГО ПЛАСТА СКВАЖИНЫ | 1993 |

|

RU2042787C1 |

| РАСТВОР ДЛЯ УДАЛЕНИЯ КОЛЬМАТИРУЮЩИХ ОБРАЗОВАНИЙ АКРИЛОВЫХ ПОЛИМЕРОВ | 1993 |

|

RU2042808C1 |

| СПОСОБ УДАЛЕНИЯ КОЛЬМАТИРУЮЩИХ ОБРАЗОВАНИЙ ИЗ НАГНЕТАТЕЛЬНЫХ СКВАЖИН | 1995 |

|

RU2086760C1 |

| СПОСОБ РЕАГЕНТНОЙ ОБРАБОТКИ СКВАЖИНЫ | 1992 |

|

RU2042803C1 |

| СПОСОБ УДАЛЕНИЯ КОЛЬМАТИРУЮЩИХ ОБРАЗОВАНИЙ ИЗ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПЛАСТОВ | 1994 |

|

RU2065036C1 |

| СПОСОБ ОБРАБОТКИ НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ | 1992 |

|

RU2043492C1 |

Способ обработки перфорированной прискважинной зоны включает нагнетание в скважину технологического раствора, выдержку его в скважине с последующим удалением технологического раствора и продуктов реакции до поступления в скважину пластового флюида. Перфорированную прискважинную зону обрабатывают в три стадии: на первой стадии в скважину нагнетают технологический раствор, содержащий компоненты при следующем их соотношении, мас. вода 85,0 95,0, гидрат окиси щелочного металла 5,0 15,0; на второй стадии нагнетают второй технологический раствор, содержащий компоненты, мас. вода 90,0 100,0, диагидроортофосфат кальция 10,0 15,0, кислородсодержащее соединение серы 30,0 40,0, поверхностно-активное вещество 0,15 0,25; на третьей стадии нагнетают технологический раствор, содержащий компоненты при следующем их соотношении, мас. вода 90,0 100,0, кислородсодержащее соединение серы 30,0 40,0, поверхностно-активное вещество 0,15 0,25, причем после нагнетания каждого технологического раствора дополнительно попеременно в скважину нагнетают и отбирают пластовую воду в объеме 0,2 0,4 от объема порового пространства обрабатываемой зоны в течение 2 4 ч, при этом выдержку каждого технологического раствора осуществляют в течение 6 8 ч. 1 табл.

СПОСОБ ОБРАБОТКИ ПЕРФОРИРОВАННОЙ ПРИСКВАЖИННОЙ ЗОНЫ, включающий нагнетание в скважину технологического раствора, выдержку его в скважине с последующим удалением технологического раствора и продуктов реакции до поступления в скважину пластового флюида, отличающийся тем, что перфорированную прискважинную зону обрабатывают в три стадии: на первой стадии в скважину нагнетают технологический раствор, содержащий компоненты при следующем их соотношении, мас. ч.

Вода 85,0 95,0

Гидрат окиси щелочного металла 5,0 15,0,

на второй стадии нагнетают второй технологический раствор, содержащий компоненты при следующем их соотношении, мас. ч.

Вода 90,0 100,0

Дигидроортофосфат кальция 10,0 15,0

Кислородсодержащее соединение серы 30,0 40,0

Поверхностно-активное вещество 0,15 0,25,

на третьей стадии нагнетают третий технологический раствор, содержащий компоненты при следующем их соотношении, мас. ч.

Вода 90,0 100,0

Кислородсодержащее соединение серы 30,0 40,0

Поверхностно-активное вещество 0,15 0,25,

причем после нагнетания каждого технологического раствора дополнительно попеременно в скважину нагнетают и отбирают пластовую воду в объеме 0,2 0,4 от объема порового пространства обрабатываемой зоны в течение 2 4 ч, при этом выдержку каждого технологического раствора осуществляют в течение 6 8 ч.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| В.Т | |||

| Гребенников | |||

| Методы восстановления производительности водозаборных скважин | |||

| Проектирование и эксплуатация водозаборных подземных вод | |||

| М | |||

| : Общество "Знание", 1979, с.100-107. | |||

Авторы

Даты

1995-08-27—Публикация

1992-06-15—Подача