Изобретение относится к нефтедобывающей промышленности, а именно к составам растворов и способам обработки нагнетательной скважины.

В промысловой практике известны многочисленные способы реагентной обработки нагнетательных скважин, предусматривающих подачу в скважину различных технологических растворов, приготовленных на основе веществ органического и неорганического происхождения.

Известен способ реагентной обработки нагнетательной скважины растворами 1,1,1-трихлорэтана, ароматического углеводорода и алифатического спирта, содержащего не более 4-х атомов углеводорода, причем растворы подают в пласт друг за другом.

Известен способ обработки нагнетательной скважины, основанный на подаче различных технологических растворов в скважину, причем первоначально в околоскважинную зону подают раствор, содержащий моновалентный катион соли (K+, Na+, NH4+) или их смеси и любой растворитель. Буферной жидкостью раствор подают в пласт и выдерживают достаточное время. Далее раствор в околоскважинной зоне замещают на щелочной раствор, приготовленный на основе гидроксида калия. После определенной выдержки такого рода щелочного раствора околоскважинную зону обрабатывают раствором, содержащим хлориды калия.

Для обработки нагнетательных скважин, каптирующих продуктивные пласты с прослоями глин, предлагают подавать в скважину технологические растворы с рН от 5 до 12, содержащий гидроксиды металла и фториды лития, натрия, калия, цезия, рубидия, аммония или плавиковую кислоту.

Известен также способ реагентной обработки нагнетательной скважины, включающий поэтапную обработку скважины растворами на основе реагентов неорганического происхождения. В этом способе после обработки околоскважинной зоны, сложенной карбонатными породами, любым известным растворителем, предлагают подавать в пласт раствор, обладающий окислительными свойствами, что достигается вводом в раствор таких компонентов, как Н2О2, Na2O2, KMnO4, NaMnO4, (NH4)2Cr2O7. На заключительной стадии для нейтрализации остаточной массы окислителя в пласт вводят реагенты-восстановители. Например, формальдегид сульфиды и гидросульфиды натрия, метабисульфит калия и натрия и др.

Наиболее близким по технической сущности можно рассматривать техническое решение, предусматривающее последовательную подачу в скважину растворов, обладающих различными свойствами. В этом способе для увеличения приемистости нагнетательной скважины в околоскважинной зоне предлагают первоначально закачивать в скважину полимерный раствор с рН от 8 до 13 и содержащий соединения или их смеси с общей формулой МеОХ, где Ме щелочной металл или ион аммония, Х галоген. Признано также целесообразным вводить дополнительно в этот раствор ион щелочного металла или гипохлорит натрия, а также полиакриламид. После подачи в скважину предлагаемого раствора рекомендуют произвести обработку околоскважинной зоны раствором с кислой реакцией, обладающим константой диссоциации в пределах 10-2-10-3 [1]

Однако все вышеперечисленные технические решения, в том числе и наиболее близкое техническое решение по последнему патенту, не позволяют в должной мере эффективно воздействовать на кольматирующие образования неорганического и органического состава техногенного генезиса, а также на проницаемость горной породы, слагающей продуктивный пласт.

Для реагентной обработки скважины весьма важным является определение достаточного времени обработки скважины, основанное на продолжительности взаимодействия технологических растворов с кольматирующими образованиями. При недостаточном времени обработки скважины проницаемость обрабатываемой зоны, как правило, полностью не восстанавливается, что приводит к неполному восстановлению производительности скважины. Излишнее же время обработки скважины может отрицательно влиять на конструктивные элементы скважины, что неэкономично, а главное может привести к ухудшению проницаемости обрабатываемой зоны за счет вторичного образования различного рода твердых и полутвердых соединений.

Известно также, что при обработках скважины в качестве критерия контроля за ходом процесса избирают различные свойства технологических растворов, изменяющиеся в процессе обработки и определяемые в фильтре скважины. Так, например, предлагается процесс обработки вести до стабилизации электрического сопротивления раствора реагента, измеряемого в фильтре скважины, а процесс разглинизации скважин кислотными растворами предлагают контролировать по величине рН раствора в фильтре скважины и при стабилизации измеряемых значений рН раствора рекомендуют прекращать обработку.

К недостаткам такого рода контроля за ходом процесса обработки необходимо отнести то, что изменяемые параметры технологического раствора в фильтре скважины не характеризуют в полной мере состояние обрабатываемой зоны. Кроме того, реализация этих способов предопределяет необходимость постановки соответствующих датчиков на забой и учет изменяющейся температуры.

Известен также способ реагентной разглинизации закольматированной скважины, принятый за прототип, в котором задавливание раствора реагента в пласт производят в равные интервалы времени при постоянном давлении, а дренирование пласта осуществляют в равные интервалы времени, каждый из которых не более интервала времени, принятого при задавливании, при этом при дренировании пласта измеряют объем дренируемой жидкости и при стабилизации объемов дренируемой жидкости реагентную обработку прекращают.

Применение предлагаемого способа контроля за процессом обработки скважины имеет ограниченную область применения, так как реализация его возможна лишь в условиях фонтанирования скважины и не отражает гидродинамического состояния околоскважинной зоны скважины, эксплуатирующейся в режиме нагнетания.

Целью изобретения является восстановление проницаемости коллектора, по крайней мере, в околоскважинной зоне до значений, близких к первоначальным, за счет удаления кольматирующих образований неорганического и органического состава, а в ряде случаев и увеличивать ее за счет удаления глинистой составляющей цемента песчаников, а также повышение точности контроля за процессом обработки при совмещении контрольных операций с технологическими.

Поставленная цель достигается тем, что в составах растворов и способе обработки скважины путем нагнетания в скважину последовательно нескольких растворов, согласно изобретению, первоначально в скважину в объеме 1,4-1,6 порового объема обрабатываемой зоны закачивают первый технологический раствор с щелочной реакцией среды, содержащий поверхностно-активное вещество, дополнительно периодически после технологического раствора при постоянном давлении закачивают в скважину жидкость в объеме 0,2-0,4 объема технологического раствора и отбирают из скважины жидкость после ее закачки в том же объеме и обработку скважины первым технологическим раствором закачивают по стабилизации расхода закачки, далее в скважину в объеме 1,6-2,0 объема первого технологического раствора закачивают буферный раствор с реакцией среды, близкой к нейтральной и содержащей поверхностно-активное вещество, затем в скважину в объеме 1,4-1,6 порового объема обрабатываемой зоны закачивают второй технологический раствор с кислой реакцией среды, обладающий окислительными свойствами и содержащий поверхностно-активное вещество, после чего со вторым технологическим раствором выполняют все действия, что и с первым технологическим раствором, следом за этим в скважину в объеме 1,7-2,2 порового объема обрабатываемой зоны закачивают третий технологический раствор с кислой реакцией среды и содержащий поверхностно-активное вещество, после чего с третьим технологическим раствором выполняют все действия, что и с предыдущими технологическими растворами, а в заключении из скважины удаляют технологические и буферный растворы до достижения пластового флюида.

Первый технологический раствор содержит следующие компоненты, мас.ч.

Гидрокарбонат натрия

и/или калия и/или аммония 5-10

Поверхностно-активное вещество 0,2-0,8 Вода 89,2-94,8

Второй технологический раствор содержит следующие компоненты, мас.ч. Бисульфат натрия 8-12

Кислородсодержащие соли калия-окислителя 4-8

Поверхностно-активное вещество 0,2-0,5 Вода 79,5-87,8 или:

Соли серо-кислород- содержащих кислот 4-10

Поверхностно-активное вещество 0,2-0,5 Вода 89,5-95,8

Третий технологический раствор содержит следующие компоненты, мас.ч.

Минеральные кислоты или их соли 10-15

Поверхностно-активное вещество 0,4-1,2 Вода 83,8-89,6

Буферный раствор обладает реакцией среды, близкой и нейтральной, и содержит, мас.ч. Пластовая вода 98-99,5

Поверхностно-активное вещество 0,5-2

В качестве кислородсодержащих солей калия-окислителя используют калий пероксодисульфат (K2S2O8) или калий дихромат (K2Cr2O7) или калий бромат (KBrO5), в качестве солей серо-кислородосодержащих кислот используют калий пероксодисульфат (K2S2O8) или аммоний пероксодисульфат (NH4)2S2O8 или

натрий пероксодисульфат NaHSO, а в качестве жидкости, периодически закачиваемой и отбираемой после технологических растворов, используют тот же технологический раствор или буферный раствор или пластовую воду.

При пластовом давлении, не обеспечивающим фонтанирование нагнетательной скважины, после обработки скважины каждым технологическим раствором из скважины удаляют технологический раствор и пластовый флюид до достижения пластового флюида постоянного состава.

Существенными признаками являются:

1. Нагнетание в скважину технологического раствора.

2. Выдержка раствора в пласте.

3. Освоение скважины.

4. Использование щелочного полимерного раствора с рН от 8 до 13 и содержащего соединения или их смеси с общей формулой МеОХ, где Ме щелочной металл или ион аммония, Х галоген.

5. Использование раствора с кислой реакцией, обладающий константой диссоциации 10-2-10-3 (слабая кислота).

6. Использование раствора с щелочной реакцией, содержащий его бикарбонаты натрия или калия или аммония.

7. Использование растворов с кислой реакцией, обладающих окислительными свойствами.

8. Использование растворов с кислой реакцией на основе минеральных кислот или их солей (синильная кислота).

9. Использование в качестве реагентов-окислителей кислородсодержащие соли калия-окислителя (калий пероксодисульфат или калий дихромат или калий бромат) или солей серо-кислородсодержащих кислот (калий пероксодисульфат, аммоний пероксодисульфат, натрий пероксодисульфат).

10. Закачивание первого и второго технологического растворов в объеме 1,4-1,6 порового объема обрабатываемой зоны, третьего технологического раствора в объеме 1,7-2,2 объема обрабатываемой зоны и буферного раствора в объеме 1,6-2 объема первого технологического раствора.

11. Закачка в скважину при постоянном давлении жидкости в объеме 0,2-0,4 объема технологического раствора и отбор жидкости после ее закачки в том же объеме и закачивание обработки скважины технологическим раствором по стабилизации расхода закачки.

12. Использование в качестве жидкости, закачиваемой и отбираемой после технологического раствора, того же технологического раствора или буферного раствора или воды.

Признаки 1-5 являются общими с прототипами, признаки 6-12 являются существенными отличительными признаками.

Изобретение основано на экспериментально установленном факте о влиянии на интенсивность разрушения кольматирующих образований нагнетательных скважин величины рН среды, окислительно-восстановительных и гидродинамических условий.

Последовательность технологических операций основана на выявленных закономерностях формирования кольматирующих образований в нагнетательных скважинах, механизм формирования которых может быть представлен следующим образом.

При бурении скважины происходит поглощение промывочной жидкости, что и является причиной кольматации околоскважинной зоны коллоидно-дисперсными частицами, приводящее к снижению продуктивности скважин. Состав кольматирующих глинистых образований определяется в основном как составом промывочной жидкости, приготовленной на основе глин преимущественно монтмориллонитового состава, так и составом образующегося при бурении естественного глинистого раствора. Обогащение промывочной жидкости кольматирующими глинистыми частицами происходит не только при наличии в кровле продуктивного пласта мощной толщи глинистых отложений, но также при наличии пропластков глинистых отложений различной мощности. В общем случае размеры интенсивной зоны кольматации в околоскважинной зоне не превышают 0,5 м.

По сложившейся промысловой практике для поддержания пластового давления проводят заводнение пластов, для чего зачастую используют поверхностные воды без глубокой их очистки. При поступлении поверхностных вод в нагнетательную скважину практически вся содержащаяся в них взвесь отфильтровывается в скважине и околоскважинной зоне. В результате этого в перфорационных отверстиях и фильтрационнных каналах образуется пленка, состоящая из органических, глинистых образований. При этом нарушение химического равновесия в пластовой системе, обусловленное гидродинамическим возмущением околоскважинной зоны зачастую приводит к образованию твердой фазы соединений железа, кальция и магния. При этом на первом этапе эксплуатации нагнетательной скважины расход закачки изменяется незначительно при увеличении давления нагнетания, а для второго этапа характерно существенное падение расхода нагнетания при определенном давлении.

Применяемые в изобретении технологические растворы обеспечивают разрушение кольматирующих образований, а рекомендуемые технологические операции позволяют достоверно определить необходимое время обработки каждым технологическим раствором.

Первый технологический раствор разрушает глинистые образования техногенного и природного генезиса, а также взимодействует с глинистой составляющей цемента песчаников. При этом происходит частичная диспергация кольматирующих образований органического состава.

Буферный раствор производит удаление продуктов реакции из зоны кольматации, отмывает поверхность вмещающей горной породы, подготавливая ее к воздействию вторым технологическим раствором, и разделяет в пласте технологические растворы с различными свойствами.

Второй технологический раствор в условиях его возвратно-поступательного движения в закольматированной зоне способствует переходу органических кольматирующих образований в водорастворимую фазу и далее в водную фазу при активном взаимодействии с глинистыми образованиями.

Третий технологический раствор в условиях пульсирующего возвратно-поступательного движения в обрабатываемой зоне обеспечивает растворение кольматирующих образований, представленных соединениями железа, кальция, магния и других поливалентных металлов. Одновременно происходит и дальнейшее разрушение глинистых кольматирующих образований.

В результате такого рода комплексного воздействия, кольматирующие образования органического состава переходят в водную фазу, глинистые кольматирующие образования частично растворяются и, в основном, переходят в перлитовую фазу, частицы которой практически не слипаются друг с другом и легко удаляются из интервала проницаемого пласта. Одновременно происходит увеличение проницаемости пород в интервале обработки за счет удаления глинистой составляющей цемента песчаников.

Совмещение контрольных и технологических операций при обработке каждым технологическим раствором позволяет наиболее достоверно определить время обработки скважины в рассматриваемых условиях. Стабилизация расхода закачки свидетельствует, прежде всего, о достигнутой возможности в увеличении проницаемости околоскважинной зоны применительно к используемому технологическому раствору и конкретным пластовым условиям.

Экспериментальная оценка реагентного воздействия на образцы кольматирующих образований производилась гравиметрическим методом и на фильтрационных моделях.

В первой серии опытов оценивали эффективность растворов на кольматирующие образования, полученные при фильтрации вод реки Юганская Обь через стеклянные пористые фильтры No 1 (диаметр пор 90-150 мк). Фильтры были подсоединены к линии водоподъема системы поддержания пластового давления на месторождении Усть-Балык Тюменской области. Через трое суток фильтры были покрыты слоем осадков и фильтрационная способность в них полностью отсутствовала. Содержание взвеси в фильтруемой воде составляла 7,5 мг/л, мутность 10,5 мг/л, цветность 65о.

Хичический состав кольматирующих образований, отобранных с фильтров, представлен следующими компонентами, потери при прокаливании 26,2; Fe2O3 20,3; Al2O3 26,7; SiO2 23,9; MgO 0,8; CaO 0,9.

Как видно из представленных данных, потери при прокаливании относятся в основном на органическое вещество, оксиды алюминия и силициума к глинистым минералам, а оксиды остальных поливалентных металлов к кольматирующим образованиям неорганического состава.

Полиминеральный состав кольматирующих образований представлен лимонитом HFe2O3*aq, кальцитом СаСО3, глинистыми минералами и частично полиморфным кварцем. При гравиметрических исследованиях осадок отбирали с поверхности фильтра, его высушивали до постоянного веса при температуре 100оС, обрабатывали растворами в течении 6 ч каждым и после обработки многократно промывали делактацией до нейтральной среды, сушили до постоянного веса при температуре 100оС, далее навеску прокаливали при температуре 1742оF. Прокаленный осадок взвешивали и долю веществ, удаленных реагентной обработкой, находили по формуле:

c  где а потеря веса при прокаливании осадка, не обработанного растворами,

где а потеря веса при прокаливании осадка, не обработанного растворами,

b потеря веса при прокаливании осадка, обработанного реагентами,

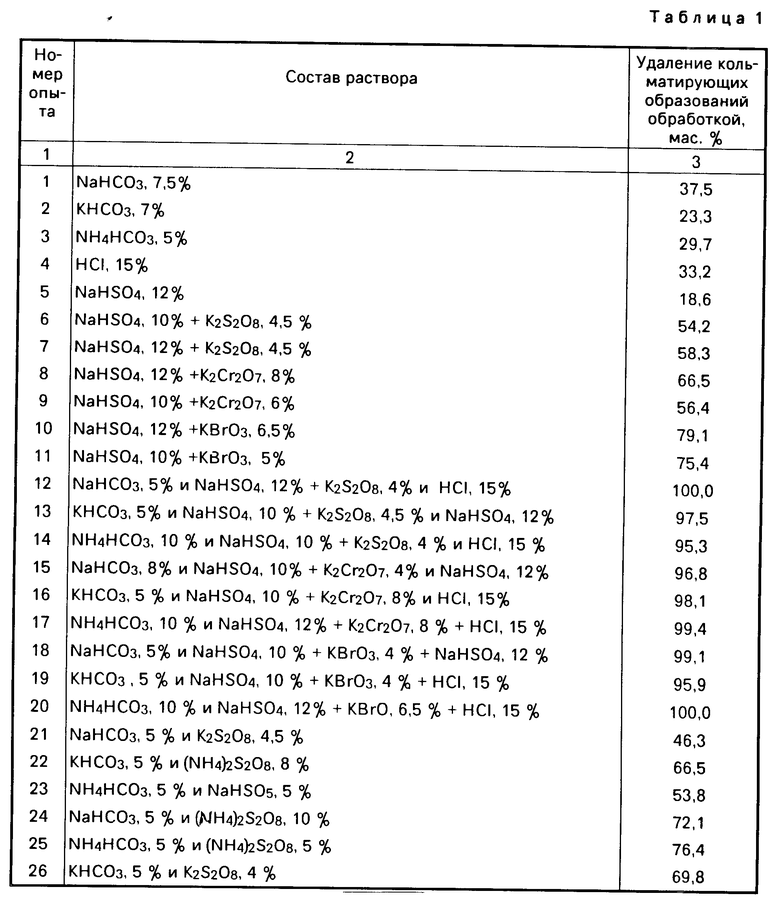

Результаты гравиметрических опытов представлены в табл.1.

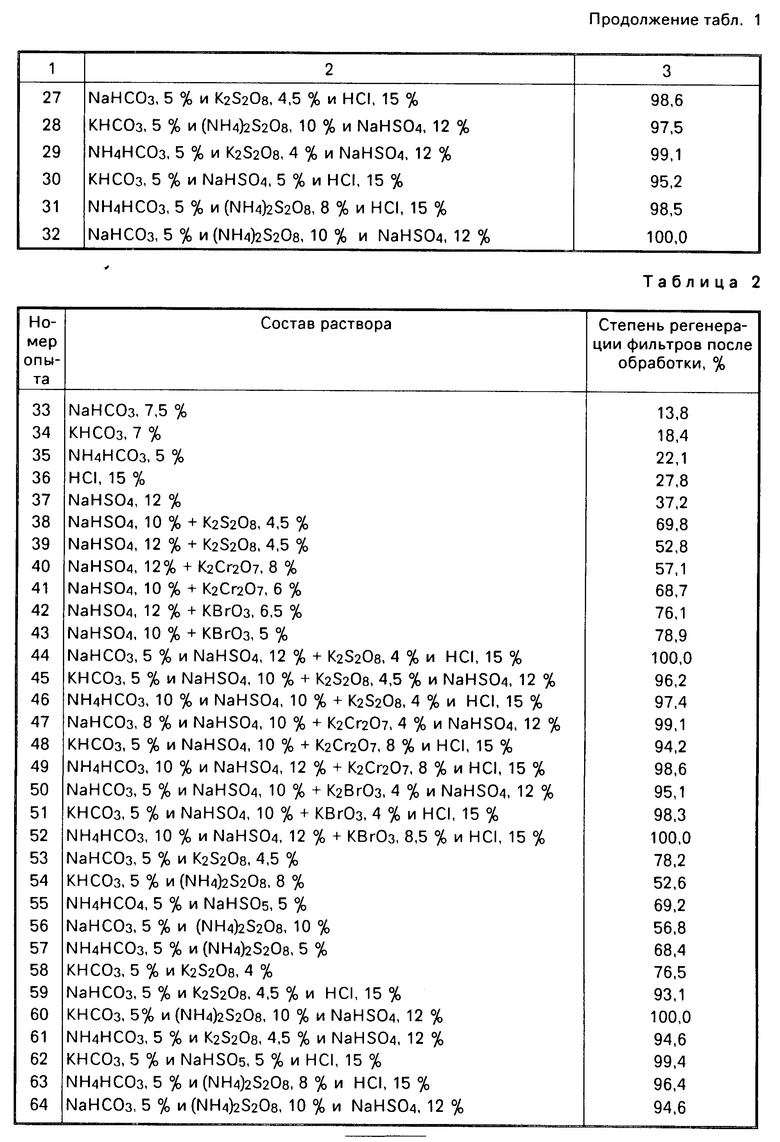

В фильтрационных опытах перед кольматацией производили определение расхода чистой воды через фильтр (среднее значение 60 мл/мин), после чего производили его кольматацию путем фильтрации речной воды при постоянном давлении в течение двух суток, далее фильтр обрабатывали растворами реагентов, разделяя их фильтрацией воды с нейтральными значениями рН среды. На заключительном этапе производили степень регенерации фильтра после обработки.

Результаты фильтрационных опытов представлены в табл.2.

Как видно из данных, представленных в табл.1, 2, в ходе опытов моделировали следующие виды обработок:

1. Обработка только растворами с щелочной реакцией (опыты NoNo 1-3, 33-35).

2. Обработка только растворами с кислой реакцией (опыты NoNo 4, 5, 36, 37).

3. Последовательная обработка растворами с щелочной реакцией, с нейтральной реакцией и растворми с кислой реакцией, обладающими окислительными свойствами (опыты NoNo 6-11, 21-26, 38-43, 53-58).

4. Обработка по предлагаемому изобретению (опыты NoNo 12-20, 27-32, 44-52, 59-64).

В результате обработки раствором с щелочной реакцией успешность обработок в среднем составляет 24,1% с кислой реакцией 29,2% а последовательная обработка по схеме: раствор с щелочной реакцией ->> раствор с нейтральной реакцией ->> раствор с кислой реакцией, обладающий окислительными свойствами обеспечивает в среднем эффективность, равную 65,8% Обработка же кольматирующих образований, в соответствии с заявляемым изобретением, способствует восстановлению фильтрующего материала практически до первоначальных значений (в среднем 97,6%).

Результаты лабораторных опытов подтверждает последовательность применения технололических растворов и пределы оптимальных концентраций основных реагентов. Введение в технологические и буферный растворы поверхностно-активных веществ в заявляемых пределах основано на промысловой практике.

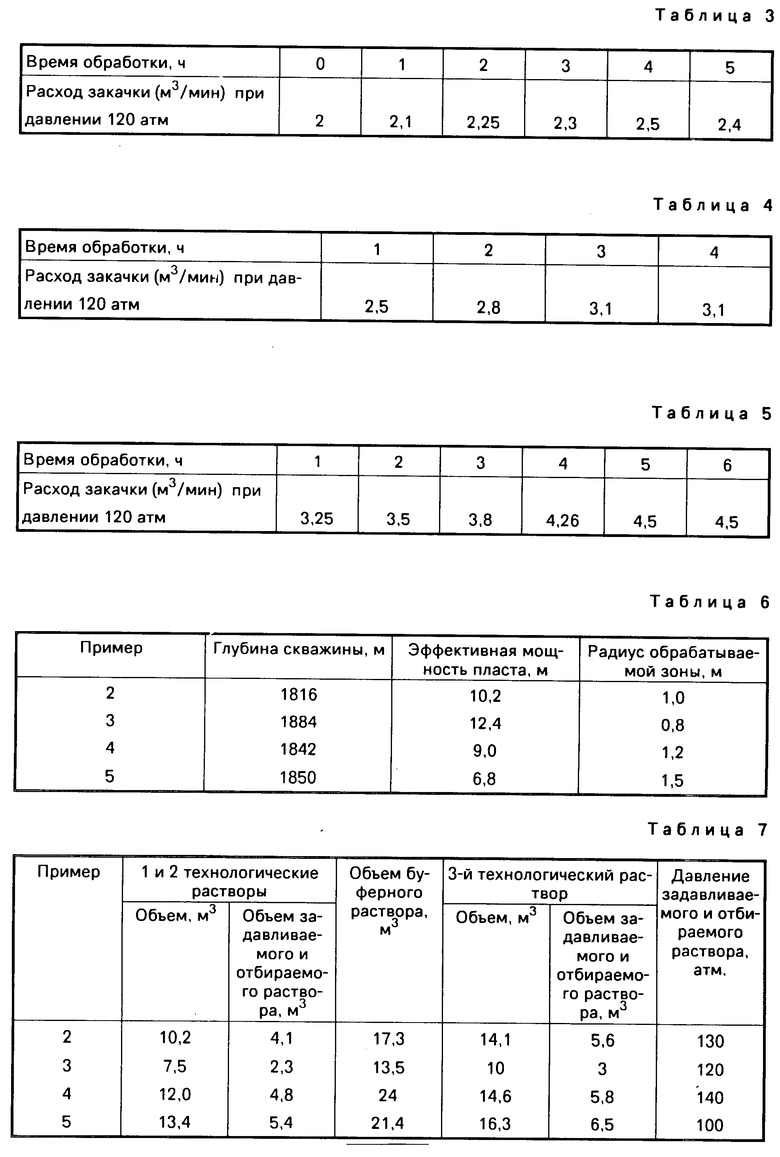

П р и м е р 1. В скажину глубиной 1832 м закачивают первый технологический раствор, содержащий следующие компоненты, мас.ч. натрия бикарбонат 8, ПАВ 0,5. Объем раствора 17 м3, что составляет 1,4 порового объема обрабатываемой зоны радиусом 1,5 м. Далее в скважину закачивают при давлении 1 атм и отбирают 3,4 м3 технологического раствора и при этом измеряют расход закачки. Циклы, включающие закачку и откачку технологического раствора с измерением расхода закачки, повторяют.

Фиксированные значения расхода закачки представлены в табл.3.

По стабилизации расхода закачки при постоянном давлении обработка первым технологическим раствором прекращена.

В скважину закачивают буферный раствор объемом 34 м3, содержащий пластовую воду с рН 6,95 и добавки ПАВ (2%), после чего производят закачку второго технологического раствора, содержащего следующие компоненты, мас.ч. бисульфат натрия 10, пероксодисульфат калия 4, ПАВ 0,5. Объем раствора составляет 17 м3. Далее в скважину закачивают при давлении 120 атм и отбирают 3,4 м3 технологического раствора и при этом измеряют расход закачки. Циклы, включающие закачку и откачку технологического раствора, повторяют.

Фиксированные значения расхода закачки представлены в табл.4.

При стабилизации расхода закачки при постоянном давлении обработка вторым технологическим раствором прекращена.

В скважину закачивают третий технологический раствор, содержащий следующие компоненты, мас.ч. соляная кислота 15, ПАВ 1,5. Объем раствора составляет 20,6 м3. Далее в скважину закачивают при давлении 120 атм и отбирают 4,2 м3 пластовой воды и при этом измеряют расход закачки (табл.5).

При стабилизации расхода закачки на 6-м часу обработки третьим технологическим раствором обработку скважины прекращают и производят обработку скважины на фонтан до появления пластового флюида.

В результате обработки расход нагнетания при 120 атм увеличился со 120 до 285 м3/сут.

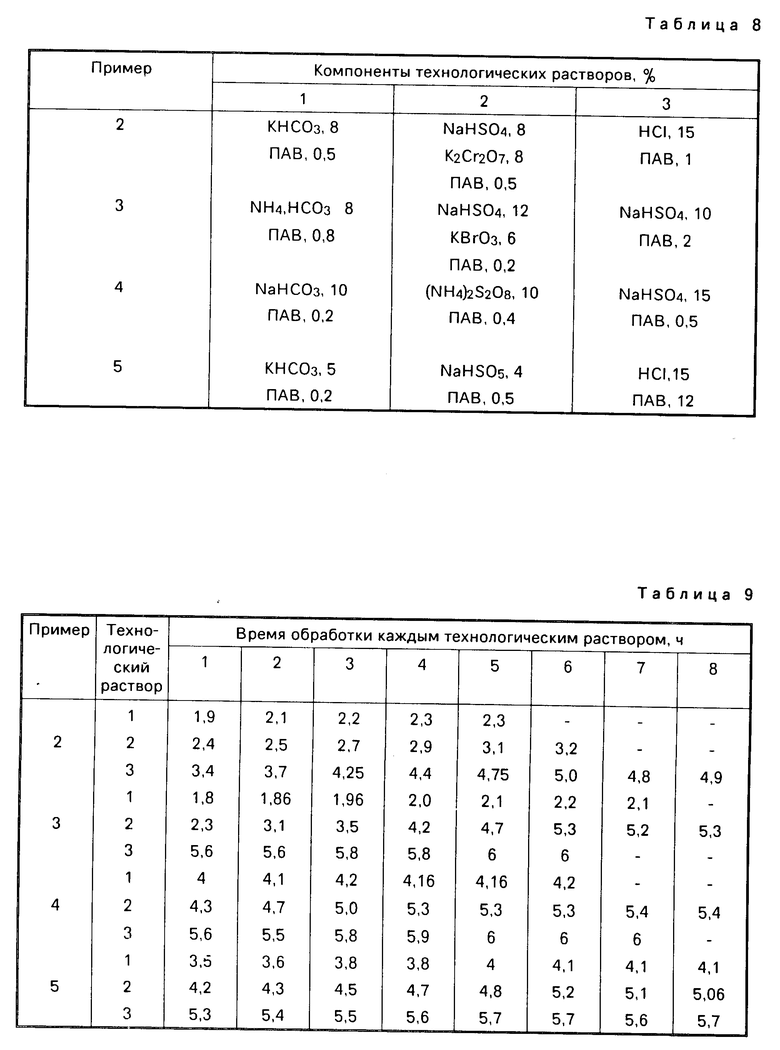

В табл. 6, 7, 8 представлены сведения об остальных примерах реализации изобретения.

Изменения расходов закачки (м3/мин) при постоянном давлении при обработках каждым технологическим раствором иллюстрируются данными в табл.9.

Как видно из представленных данных, в ходе промысловых испытаний достаточно надежно прослеживается стабилизация расхода периодически закачиваемой жидкости при постоянном давлении, что может служить критерием оценки достаточного времени обработки скважины каждым технологическим раствором в конкретных геологических условиях.

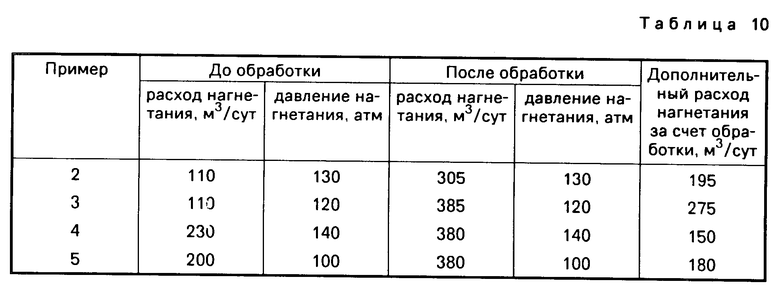

Эффективность внедрения настоящего изобретения представлена в табл.10.

Достигнутая эффективность стала возможной благодаря удалению из проницаемого пласта глинистых образований различного генезиса, кольматирующих образований органического состава и образований ряда поливалентных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕАГЕНТНОЙ ОБРАБОТКИ СКВАЖИНЫ | 2000 |

|

RU2166626C1 |

| СПОСОБ РЕАГЕНТНОЙ ОБРАБОТКИ СКВАЖИНЫ | 1992 |

|

RU2042803C1 |

| СПОСОБ УДАЛЕНИЯ КОЛЬМАТИРУЮЩИХ ОБРАЗОВАНИЙ ИЗ НАГНЕТАТЕЛЬНЫХ СКВАЖИН | 1995 |

|

RU2086760C1 |

| СПОСОБ РЕАГЕНТНОЙ ОБРАБОТКИ СКВАЖИНЫ | 1997 |

|

RU2106484C1 |

| СОСТАВ ДЛЯ ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА И СПОСОБ ОБРАБОТКИ ИМ СКВАЖИНЫ | 1992 |

|

RU2042804C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТА | 1993 |

|

RU2053355C1 |

| СПОСОБ ОБРАБОТКИ ПЕРФОРАЦИОННОЙ ЗОНЫ СКВАЖИНЫ | 1992 |

|

RU2042800C1 |

| СПОСОБ ОБРАБОТКИ ПЕРФОРИРОВАННОЙ ПРИСКВАЖИННОЙ ЗОНЫ | 1992 |

|

RU2042801C1 |

| СПОСОБ УДАЛЕНИЯ КОЛЬМАТИРУЮЩИХ ОБРАЗОВАНИЙ ИЗ УГЛЕВОДОРОДСОДЕРЖАЩИХ ПЛАСТОВ | 1994 |

|

RU2065036C1 |

| ТВЕРДЫЙ РЕАГЕНТ ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ СКВАЖИНЫ И СПОСОБ КИСЛОТНОЙ ОБРАБОТКИ СКВАЖИНЫ, ПРЕИМУЩЕСТВЕННО ВОДОЗАБОРНОЙ | 2006 |

|

RU2323243C1 |

Изобретение относится к нефтедобывающей промышленности, а именно для обработки нагнетательных скважин с целью эффективного воздействия на кольматирующие образования неорганического и органического состава техногенного генезиса. Способ включает попеременную закачку в пласт технологических растворов, обладающих щелочной нейтральной и кислой реакцией среды, при постоянном давлении с последующей закачкой буферной жидкости, обладающей реакцией среды, близкой к нейтральной, в объеме 0,2 2,0 объема технологического раствора, после чего производят отбор буферной жидкости в объеме ее закачки и обработку скважины технологическим раствором, заканчивают по стабилизации расхода закачки, при этом в качестве технологического раствора, обладающего кислой реакцией, используют состав, содержащий бисульфат натрия, кислородсодержащие соли калия, ПАВ и воду или минеральные кислоты или их соли ПАВ и воду, или соли, серокислородсодержащих кислот, ПАВ и воду, а в качестве ткхнологического раствора, обладающего щелочной реакцией, используют состав, содержащий гидрокарбонат натрия и/или калия и/или аммония. ПАВ и воду, а в заключение из скважины удаляют технологические и буферные растворы до достижения пластового флюида. 2 с. и 4 з.п. ф-лы, 10 табл.

Бисулфат натрия 8 12

Кислородсодержащие соли калия 4 8

ПАВ 0,2 0,5

Вода 79,5 87,8

или

Минеральные кислоты или их соли 10 15

ПАВ 0,4 1,2

Вода 83,8 89,6

или

Соли серокислородсодержащих кислот 4 10

ПАВ 0,2 0,5

Вода 89,5 95,8

а в качестве технологического раствора, обладающего щелочной реакцией среды, используют состав, содержащий гидрокарбонат натрия, и/или калия, и/или аммония, ПАВ и воду при следующем соотношении компонентов, мас.

Гидрокарбонат натрия, и/или калия, и/или аммония 5 10

ПАВ 0,12 0,8

Вода 89,2 94,8

а в заключение из скважины удаляют технологические и буферные растворы до достижения пластового флюида.

Пластовая вода 98,0 99,5

ПАВ 0,5 2,0

3. Способ по п. 1, отличающийся тем, что в качестве кислородсодержащих солей калия используют пероксидисульфат K2S2O8, или дихромат калия K2Cr2O7, или бромат калия KBrO3.

| Патент США N 3482635, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1995-09-10—Публикация

1992-10-15—Подача