Изобретение относится к изготовлению винтовых элементов и может быть реализовано, например, в машиностроении.

Применяющиеся способы формирования резьбы со снятием стружки требуют значительных усилий резания, затрачиваемых на образование стружки, идущей в отходы.

Известен способ изготовления резьбовой детали, когда на цилиндрическую поверхность устанавливает предварительно выполненную винтовую линию, а затем ее закрепляют.

Известный способ не обеспечивает высокой эксплуатационной надежности и характеризуется повышенной материалоемкостью и сложностью изготовления.

Цель изобретения по устранению отмеченных недостатков достигается тем, что поверхность тела вращения под винтовой линией выполняют гладкой, винтовой элемент из проволоки круглого профиля, отверстия в теле вращения выполняют по винтовой линии диаметром, меньшим диаметра проволоки, а в качестве крепежных элементов используют электрозаклепки. Полое тело выполняют с толщиной стенки, меньшей диаметра проволоки. Винтовой элемент приваривают или припаивают к поверхности тела вращения с образованием боковых швов, не выходящих за габариты проволоки.

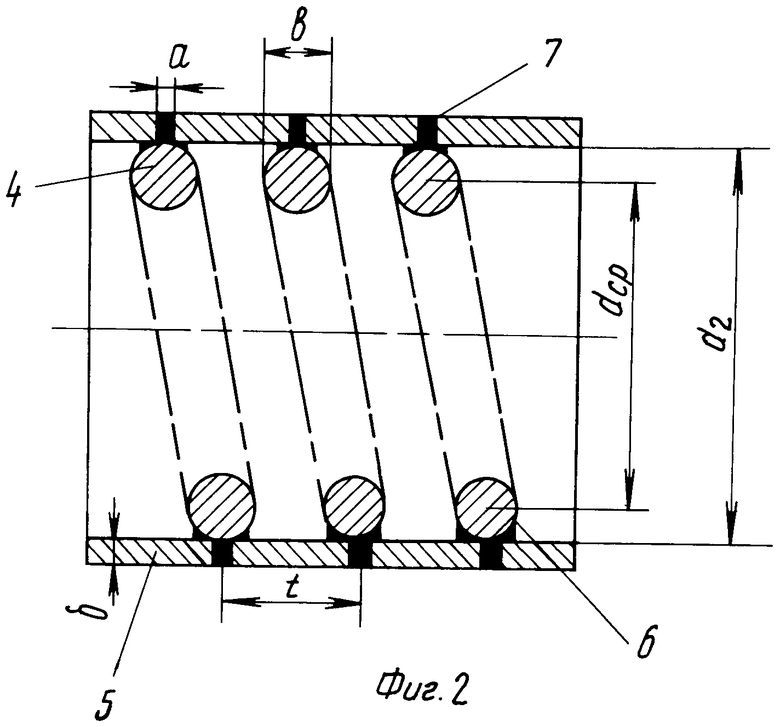

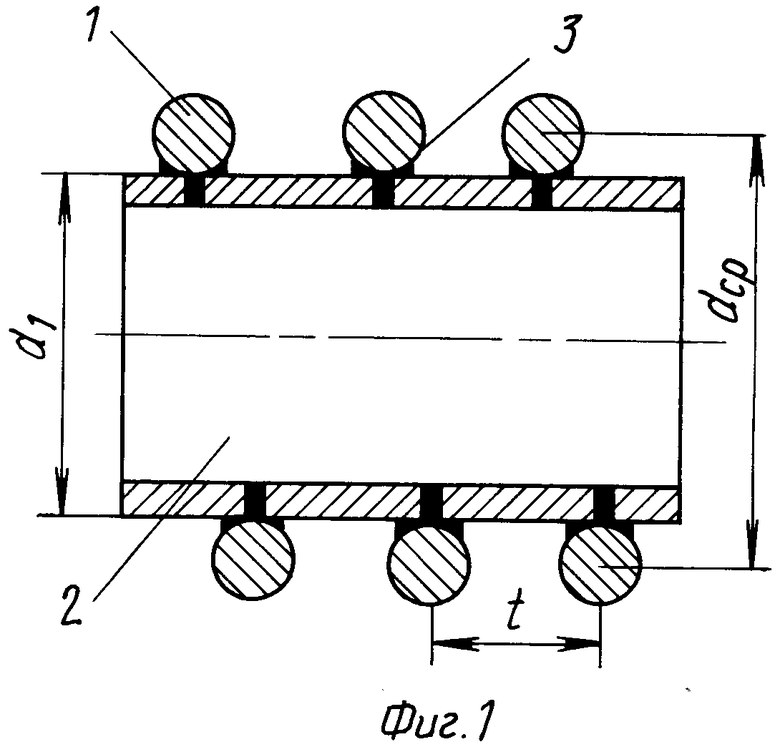

На фиг. 1 показана схема образования резьбы наружной на цилиндрической поверхности (поверхность может быть и конической для резьбы конической); на фиг.2 схема образования внутренней резьбы тех же параметров.

t шаг резьбы;

dср средний диаметр резьбы;

d1 внутренний диаметр резьбы;

d2 наружный диаметр резьбы.

Формообразование винтовой линии из проволоки 1 осуществляют на оправке, получая заготовку в виде пружины. Затем ее закрепляют на поверхности вращения 2, 5. Швы 3, 6, образующиеся при сварке (пайке), повышают надежность и прочность соединения пружины с поверхностью вращения.

Соответствующая винтовая линия может быть установлена (из винтовой проволоки 4) внутри втулки 5. Закрепление удобно осуществлять при помощи электрозаклепок через отверстия 7, расположенные по винтовой линии. Подкрепляющие швы 6 не должны выходить за габариты размеров "В" проволоки.

Размеры "а" отверстий 7 меньше размеров "В" проволоки. Это способствует уменьшению концентрации напряжений и повышению прочности и надежности конструкции. Дополнительно прочность и надежность соединения повышается благодаря электрозаклепкам, выполняемым через отверстия 7, которые при этом заплавляются. Отходов в стружку почти нет. Толщина стенки "δ" меньше размера "В" проволоки 1, 4. Конструкция, полученная таким способом, ажурна, но прочна и надежна. Простота осуществления обусловлена упразднением потребности в мощном и энергоемком оборудовании, используемом обычно для получения идущей в производственные отходы стружки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гайка | 1991 |

|

SU1802217A1 |

| КРЫШКА ЛЮКА ЕМКОСТИ | 1991 |

|

RU2023639C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУЧКИ-КНОПКИ | 1991 |

|

RU2022513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИСОЧНЫХ ЩЕЧЕК СО СЪЕМНЫМИ ГУБКАМИ | 1992 |

|

RU2014991C1 |

| Ножовка | 1990 |

|

SU1812007A1 |

| Стыковое соединение деревянных заготовок прямоугольного профиля торцами | 1989 |

|

SU1761992A1 |

| Гайка | 1990 |

|

SU1749564A1 |

| НАКОНЕЧНИК ТРУБЧАТОЙ НОЖКИ | 1991 |

|

RU2029483C1 |

| ПЕРЕНОСНОЙ НАСТОЛЬНЫЙ СВЕТИЛЬНИК | 1991 |

|

RU2023944C1 |

| МОЛОТОК | 1992 |

|

RU2050254C1 |

Сущность изобретения: способ включает операции формообразования винтовой линии с последующим закреплением ее на поверхности вращения. Винтовую линию выполняют из проволоки 1 круглого профиля и закрепляют электрозаклепками через отверстия в стенках 2 поверхностей вращения. Размеры отверстий меньше размеров проволоки. Отверстия выполняют по винтовой линии. Толщина стенки поверхности вращения меньше размеров проволоки. Места контактов винтовой линии с поверхностью вращения подкрепляют сваркой (пайкой) с образованием швов 3, не выходящих за габариты, определяемые размерами проволоки. 2 з.п.ф-лы, 2 ил.

| Орудие для образования гряд | 1936 |

|

SU51016A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1995-09-10—Публикация

1990-10-08—Подача