Изобретение относится к теплоэнергетике и может быть использовано в котельной технике, а также в устройствах кипящего слоя.

Известны топки кипящего слоя, содержащие камеру сгорания с размещенным под ней бункером для золы, причем в верхней части последнего размещена провальная воздухораспределительная решетка, выполненная из воздухоподводящих труб, подключенных к воздушному коробу, в свою очередь выполненному в виде многогранника, верхние грани которого установлены под углом к горизонту, не меньшим угла естественного откоса золы [1]

Недостатком указанных топок являются невысокая экономичность и надежность, поскольку в них имеет место невысокая интенсивность перемешивания слоя в горизонтальном направлении, что вызывает увеличение количества устройств для загрузки топки топливом при увеличении ее мощности, а следовательно, размеров в плане, вызывает увеличение неравномерности распределения температуры в слое, возникновение очагов агломерации и шлакования, а также увеличивает теплопотери и недожог топлива при выводе агломерата или шлака.

Известна также топка кипящего слоя, содержащая камеру сгорания с устройством ввода топлива и расположенным под ней бункером, подключенным к устройству выгрузки из него материала через провальную воздухораспределительную решетку, выполненную в виде параллельно установленных воздухоподводящих труб, имеющих изогнутые под углом в пределах 0-90о выхлопные участки и прямые впускные участки, последними из которых воздухоподводящие трубы подключены к воздушному коробу с возможностью их поворота вокруг продольных осей прямых участков [2]

В указанной топке воздухоподводящие трубы закреплены прямыми впускными участками в периферийно расположенных стенках топки и воздушных коробов, расположенных снаружи за ними. В этом случае конструкция решетки зависит от конструкции воронкообразной нижней части топки котла, что сужает область применения указанной топки, например, она пригодна для вновь проектируемых котлов, а для котлов старых конструкций для ее применения требуется выполнить значительный объем работ по реконструкции воронкообразной нижней части топки.

Кроме того, для осуществления интенсивного перемешивания слоя в горизонтальном направлении, воздухоподводящие трубы выполняются с выхлопными участками, имеющими различные углы изгиба 0-90о, что увеличивает разнотипность труб и соответствующие затраты на изготовление, а также увеличивает затраты на осуществление реверсивных поворотов, потребность в которых с целью ворошения слоя увеличивается, поскольку в накрест лежащих торцевых участках топки воздухоподводящие трубы выполнены с прямыми выхлопными участками (угол изгиба равен нулю градусов), где подъемная сила истекающего только в горизонтальном направлении потока воздуха оказывается меньше подъемной силы остальных участков, имеющих наклонные или вертикальные составляющие воздушного потока, при этом происходит понижение высоты слоя в этих торцевых участках, а в противолежащих им накрест лежащих участках с параллельно установленными изогнутыми выхлопными участками воздухоподводящих труб происходит увеличение высоты слоя, что ведет к неравномерности распределения воздуха по трубам, образованию очагов агломерации и шлакования, вынуждающих более частую выгрузку материала слоя, снижению надежности и экономичности.

Цель изобретения повышение надежности и экономичности путем снижения шлакования и недожога топлива.

Это достигается тем, что в топке кипящего слоя, содержащей камеру сгорания с устройством ввода топлива, расположенным под ней бункером, подключенным к устройству выгрузки из него материала, и провальной газораспределительной решеткой, выполненной в виде параллельно установленных воздухоподводящих труб, снабженных устройством поворота, имеющих выхлопные участки, изогнутые под углом 0-90о, а также впускные прямые участки, посредством которых трубы подключены к воздушному коробу с возможностью реверсивного поворота относительно продольных осей, упомянутых прямых впускных участков, воздушный короб размещен симметрично в центральной части бункера и выполнен с коническими верхними стенками, соединенными в основании средними стенками, состоящими из вертикальных параллельных плоских участков, сопряженных с цилиндрическими участками, причем параллельно установленные воздухоподводящие трубы закреплены на плоских участках, а на цилиндрических участках закреплены идентичные воздухоподводящие трубы, расположенные радиально с возможностью реверсивного поворота относительно продольных осей их прямых впускных участков, которые снабжены автономным устройством поворота труб, взаимодействующих с устройством поворота параллельно установленных труб.

Устройство поворота параллельно установленных труб содержит цилиндрические зубчатые шестерни, закрепленные на прямых впускных участках упомянутых труб и зубчатые рейки, входящие в зацепление с этими шестернями.

Устройство поворота радиально установленных труб содержит конические зубчатые шестерни, закрепленные на прямых впускных участках упомянутых труб, и конические зубчатые секторы, входящие в зацепление с этими шестернями.

Устройства поворота параллельно и радиально установленных воздухоподводящих труб взаимодействуют посредством цилиндрических и конических шестерен, соосно парами закрепленных на прямых впускных участках таких воздухоподводящих труб, которые установлены на границах перехода вертикальных стенок воздушного короба из плоских участков в цилиндрические участки.

В полости воздушного короба симметрично в центре его установлен коллектор, имеющий в поперечном сечении профиль, идентичный профилю короба и содержащий нижнюю коническую стенку, среднюю стенку в виде плоских параллельных пластин, сопряженных с цилиндрическими участками, а также верхнюю стенку в виде усеченного конуса многогранника со скругленным отверстием, через которое полость коллектора сообщается с коробом, а воздухоподводящие трубы впускными прямыми участками через упомянутые вертикальные средние стенки коллектора сообщены с его полостью.

Нижние стенки коллектора прикреплены к стенкам воздушного короба, например, через посредство поперечно установленных плоских пластин.

Устройства для поворота воздухоподводящих труб снабжены приводом, размещенным в полости между стенками воздушного короба и коллектора.

Привод для поворота воздухоподводящих труб снабжен П-образной рамой, жестко скрепленной с одной зубчатой рейкой, входящей в зацепление с цилиндрическими шестернями с возможностью реверсивного перемещения рейки вдоль ее продольной оси через соответствующую одну стойку рамы, а через вторую стойку рама свободно опирается на другую рейку, противолежащую вышеуказанной рейке, посредством каткового устройства с возможностью горизонтального перемещения путем качения по гладкой верхней поверхности другой рейки, при этом верхняя часть рамы через горизонтальный шток присоединена к приводу перемещения первой рейки и взаимодействует с вершиной воздушного короба через соответствующее пружинно-катковое устройство с возможностью регулируемого прижатия к упомянутым рейкам и перемещения вдоль верхней части короба.

Воздушный короб в верхней части снабжен углообразным козырьком, расположенным с регулируемым зазором, сообщающим короб с камерой сгорания.

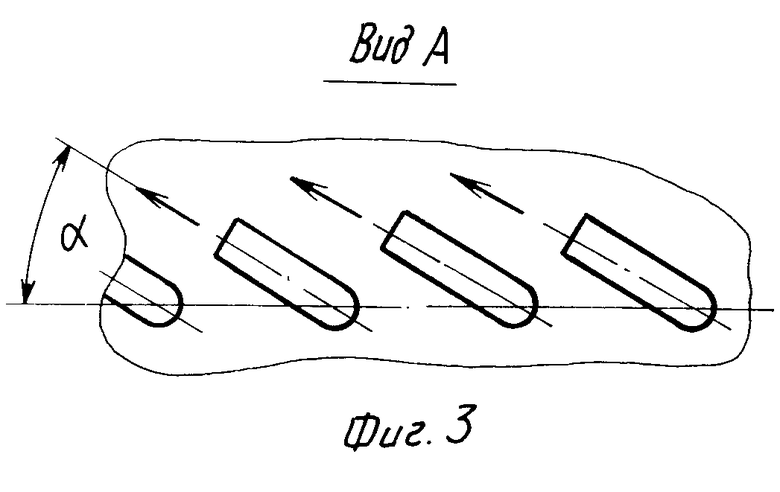

На фиг. 1 показана топка в вертикальном разрезе; на фиг. 2 то же, в горизонтальном разрезе; на фиг. 3 вид по стрелке А на фиг. 2.

Топка содержит камеру сгорания 1 с устройством ввода топлива (не показано) и расположенным под ней бункером 2, подключенным к устройству выгрузки из него материала (не показано), и провальной газораспределительной решеткой, выполненной в виде параллельно установленных воздухоподводящих труб 3, снабженных устройством поворота 4, имеющих выхлопные участки 5, изогнутые под углом 0-90о, а также впускные прямые участки 6, посредством которых трубы 3 подключены к воздушному коробу 7 с возможностью реверсивного поворота относительно продольных осей упомянутых прямых впускных участков 6. Воздушный короб 7 размещен симметрично в центральной части бункера 2 и выполнен с коническими верхними стенками 8, соединенными в основании средними стенками, состоящими из вертикальных параллельных плоских участков 9, сопряженных с цилиндрическими участками 10, причем параллельно установленные воздухоподводящие трубы 3' закреплены на плоских участках 9, а на цилиндрических участках 10 закреплены идентичные воздухоподводящие трубы 3'', расположенные радиально с возможностью реверсивного поворота относительно продольных осей их прямых впускных участков 6, которые снабжены автономным устройством 11 поворота труб 3'' и 3, взаимодействующим с устройством 4 поворота параллельно установленных труб 3' и 3.

Устройство 4 поворота параллельно установленных труб 3 и 3' содержит цилиндрические зубчатые шестерни 12, закрепленные на прямых впускных участках упомянутых труб 3 и 3', и зубчатые рейки 13 и 13', входящие в зацепление с этими шестернями 12.

Устройство поворота 11 радиально установленных труб 3 и 3'' содержит конические зубчатые шестерни 14, закрепленные на прямых впускных участках упомянутых труб 3 и 3'', и конические зубчатые секторы 15, входящие в зацепление с этими шестернями 14.

Устройства 4 и 11 поворота параллельно и радиально установленных труб 3, 3' и 3'' взаимодействуют посредством цилиндрических 12 и конических 14 шестерен, соосно парами закрепленных на прямых впускных участках таких воздухоподводящих труб 3, которые установлены на границах перехода вертикальных стенок воздушного короба 7 из плоских участков 9 в цилиндрические участки 10.

В полости воздушного короба 7 симметрично в центре его установлен коллектор 16, имеющий в поперечном сечении профиль, идентичный профилю короба 7 и содержащий нижнюю коническую стенку 17, вертикальную среднюю стенку в виде плоских параллельных пластин 18, сопряженных с цилиндрическими участками 19, а также верхнюю стенку в виде усеченного конуса многогранника 20 со скругленным отверстием 21, через которое полость коллектора 16 сообщается с коробом 7, а воздухоподводящие трубы 3 впускными прямыми участками 6 через упомянутые вертикальные средние стенки 18 и 19 коллектора 16 сообщены с его полостью.

Нижние стенки 17 коллектора 16 прикреплены к стенкам воздушного короба 7, например, через посредство поперечно установленных плоских пластин 22.

Устройство 4 и 11 для поворота воздухоподводящих труб 3, 3' и 3'' снабжены приводом 23, размещенным в полости между стенками воздушного короба 7 и коллектора 16.

Привод 23 снабжен П-образной рамой 24 и жестко скреплен с зубчатой рейкой 13, входящей в зацепление с цилиндрическими шестернями 12 с возможностью реверсивного перемещения рейки 13 вдоль ее продольной оси через соответствующую одну стойку 24' рамы 24, а через вторую стойку 24'' рама 24 свободно опирается на рейку 13', противолежащую указанной рейке 13, посредством каткового устройства 25 с возможностью перемещения путем качения по гладкой верхней поверхности рейки 13', при этом верхняя часть рамы 24 через шток 26 присоединена к приводу 23 и взаимодействует с вершиной воздушного короба 7 через соответствующее пружинно-катковое устройство 27 с возможностью регулируемого прижатия к упомянутым рейкам 13 и 13' и перемещения вдоль верхней части короба 7.

Воздушный короб 7 в верхней части снабжен углообразным козырьком 28, расположенным с регулируемым зазором 29, сообщающим короб 7 с камерой сгорания 1.

Топка работает следующим образом.

Бункер 2 камеры сгорания 1 заполняют инертным материалом, например, кварцевым песком до уровня расположения козырька 28, и известным способом разогревают его до температуры, достаточной для воспламенения в среде воздуха топлива подлежащего сжиганию, например, с помощью подачи через короб 7, коллектор 16, трубы 3 предварительно нагретого от постороннего источника воздуха, вызывающего псевдоожижение материала слоя над выхлопными участками 5 труб 3, 3', 3'' и быстрый разогрев его до указанной температуры.

Через устройство ввода (не показано) в слой вводят топливо, которое воспламеняется и горит в кипящем слое, температуру в котором поддерживают и контролируют, например на 200-300оС ниже температуры размягчения золы топлива, исходя из условия предотвращения разложения гипса при избирательном поглощении вредных окислов среды известняком, содержащимся в золе или специально введенном вместе с топливом, а также из условия предотвращения образования окислов азота в недопустимо больших концентрациях.

Поскольку воздухоподводящие трубы 3, 3'и 3'' снабжены возможностью их поворота относительно продольной оси прямых впускных их участков, то в зависимости от физико-химических свойств топлива выбирают необходимый угол α наклона к горизонту выхлопных участков 5, при котором обеспечивается необходимая интенсивная циркуляция слоя в горизонтальной и вертикальной плоскостях. Например, при сжигании топлив, имеющих плотность частиц около 300 кг на 1 м3, выбирают наименьший угол, а при сжигании топлив, имеющих плотность материала частиц около 1500 кг на 1 м3, выбирают значительно больший угол наклона выхлопных участков 5 труб 3. При этом достигают соответствующего равномерного распределения топлива в слое, при котором достигается равномерное распределение температуры в слое и удержание ее на указанном уровне, что ведет к снижению агломерации и шлакования, а также к снижению недожога топлива, поскольку при интенсивной циркуляции в горизонтальной плоскости даже самые мелкие и легкие частицы длительно удерживаются в слое.

Поворот выхлопных участков 5 труб 3, 3' и 3'' осуществляют с помощью продольного перемещения зубчатой рейки 13 под воздействием на раму 24 штока 26, приводимого в движение приводом 23, например пневматическим, которое передается через жестко прикрепленную к ней стойку 24' рамы 24 путем приведения во вращение закрепленных на трубах 3 шестерен 12 и 14 на соответствующий угол α.

Поскольку на границах перехода вертикальных стенок воздушного короба 7 из плоских участков в цилиндрические участки 10 установлены воздухоподводящие трубы 3, на впускных прямых участках в которых закреплены соосно парами цилиндрическая 12 и коническая 14 зубчатые шестерни, то вращение труб 3, установленных параллельно, и вращение труб 3, установленных радиально, происходит синхронно путем взаимодействия рейки 13 с цилиндрической шестерней 12 и через прямой участок 6 трубы 3 с конической шестерней 14 и через последнюю с сектором 15, а через последний и шестерни 14 и 12 с рейкой 13'. При этом рама 24 через стойки 24' и 24'' и пружинно-катковое устройство 27 оказывается прижатой к рейкам 13 и 13' и к вершине короба 7, что способствует повышению надежности зубчатого зацепления шестерен 12 и 14 с рейками 13 и 13', а также и с секторами 15.

Топка кипящего слоя иллюстрирует конкретное воплощение изобретения, в котором поворот воздухоподводящих труб 3 осуществляют путем перемещения одной зубчатой рейки 13 под воздействием привода 23 через шток 26 и раму 24. Однако это не исключает и осуществления поворота труб 3 через зубчатый сектор 15 путем его вращения от соответствующего привода.

Пневматический привод 23 удобен для реверсивного перемещения зубчатой рейки 13, входящей в зацепление с цилиндрическими шестернями 12, закрепленными на прямых впускных участках 6 труб 3, и поворота последних на угол в пределах 0-90о, синхронный поворот установленных параллельно и радиально труб 3 способствует рыхлению слоя материала на границе раздела псевдоожиженного слоя от неподвижного слоя, что способствует улучшению проходимости материала из бункера 2 в устройство золоудаления, например, при выводе избыточного количества золы из топки.

Предлагаемое устройство топки позволяет провести с минимальными затратами реконструкцию широко распространенных топок с воронкообразной нижней частью (бункером) 2 для пылевого в факеле сжигания твердого топлива осуществить перевод котлов с указанными топками на экологически почти чистое сжигание непрерывно ухудшающихся по качеству (с увеличением зольности и др.) твердых топлив, причем практически без применения подсветки в процессе сжигания, поскольку пылеугольная топка преобразуется в топку циркулирующего кипящего слоя с преимущественной внутритопочной циркуляцией материала от места загрузки его и топлива в топку до выхлопных участков 5 воздухоподводящих труб 3 и выноса его в верхнюю часть топки с образованием циркуляционных потоков горящих частиц в зависимости от скорости витания последних, а также с циркуляцией материала в горизонтальной плоскости преимущественно в пределах слоя для обеспечения интенсивного перемешивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОТЕЛ С КИПЯЩИМ СЛОЕМ И СЕПАРАТОРОМ ТВЕРДЫХ ЧАСТИЦ | 1992 |

|

RU2044955C1 |

| Топка кипящего слоя | 1990 |

|

SU1765617A1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2027102C1 |

| Котел | 1990 |

|

SU1781509A1 |

| СПОСОБ СЖИГАНИЯ ИЗМЕЛЬЧЕННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2041422C1 |

| МОТОРНОЕ СУДНО | 1999 |

|

RU2167081C1 |

| ТЕПЛОВОЙ ЛАЗЕРНЫЙ ДВИГАТЕЛЬ В.С.ГРИГОРЧУКА | 1998 |

|

RU2132473C1 |

| ТЕПЛОВОЙ ДВИГАТЕЛЬ В.С.ГРИГОРЧУКА | 1998 |

|

RU2131048C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2008 |

|

RU2364788C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ПРОДУКТА МЕТОДОМ ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2023 |

|

RU2816653C1 |

Использование: в котельной технике и в устройствах кипящего слоя. Сущность изобретения: топка кипящего слоя содержит камеру сгорания с воронкообразной нижней частью, через устье которой в последнюю заведен воздушный короб с верхними наклонными стенками, поперечными к стенкам воронки, образующими с последними трапециевидный кольцевой желоб с провальной газораспределительной решеткой, расположенной в его основании. Решетка выполнена из параллельно и радиально установелнных воздухоподводящих труб, снабженных изогнутыми выхлопными участками и прямыми впускными участками, последними подключенными к коробу с возможностью реверсивного поворота относительно их продольных осей. 8 з. п. ф-лы, 3 ил.

| Топка кипящего слоя | 1990 |

|

SU1765617A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Циркуль-угломер | 1920 |

|

SU1991A1 |

Авторы

Даты

1995-09-10—Публикация

1991-10-29—Подача