Изобретение относится к теплоэнергетике, а именно к устройствам для сжигания топлива при осуществлении различных технологических процессов.

Известен тепловой агрегат, содержащий камеру сгорания с системой подготовки и подачи топлива, камеру сгорания, теплоиспользующую систему, блок утилизации топочных газов и дымовую трубу.

Недостатком указанного технического решения является значительное содержание вредных выбросов в газах, выходящих через дымовую трубу.

Цель изобретения расширение функциональных возможностей агрегата, а именно обеспечение получения тепла и очистки морской воды от сероводорода с использованием сероводорода в качестве топлива или составной части топлива.

Это достигается тем, что в тепловой агрегат, содержащий систему подготовки и подачи топлива, блок подготовки окислителя, камеру сгорания, систему выработки пара, блок утилизации тепла топочного газа и дымовую трубу, дополнительно введен испаритель, включенный с одной стороны в систему выработки пара, а с другой стороны, имеющей газовое и жидкостное пространства, газовым пространством в систему подачи топлива, а жидкостным пространством испаритель с помощь всасывающего трубопровода сообщается со слоем морской воды, содержащей сероводород, а выхлопным трубопроводом со слоем воды, содержание сероводорода в которой не превышает концентрацию сероводорода в выбрасываемой воде.

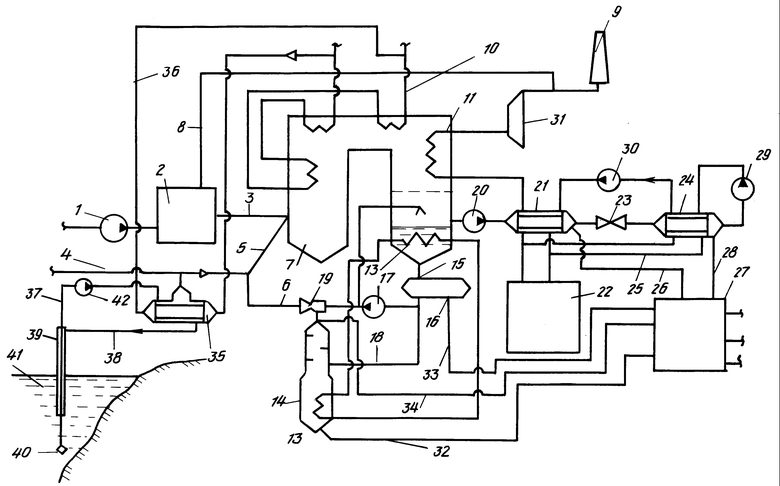

На чертеже изображена принципиальная схема предложенного агрегата.

Он содержит следующие элементы. Воздушный компрессор 1 соединен с блоком 2 разделения воздуха 2, который на выходе имеет кислородопровод 3. Газопровод 4 соединен со смесителем 5 и водопроводом 6. Кислородопровод 3 и смеситель 5 соединены с камерой сгорания. Блок 2 разделения воздуха через азотопровод 8 соединен с трубой 9. В камере 7 сгорания установлены система 10 получения пара и теплообменник 11 углекислого газа. На выходе камера 7 сгорания соединена с конденсатором смешения 12. В конденсаторе 12 установлена часть теплоообменника 13, другая часть теплообменника 13 установлена в ректификационной колонне 14. Конденсатор 12 трубопроводом 15 соединен со сборником 16 кислого конденсата, который соединен с насосом 17 и через трубопровод 18 с ректификационной колонной 14. Насос 17 через эжектор 19 соединен с водопроводом 6 и ректификационной колонной 14. Конденсатор 12 через компрессор 20 соединен с испарителем 21 холодильной машины 22, который на выходе соединен через вентиль 23 с продувочной колонной 24, которая через трубопровод 25 соединена с холодильной машиной 22. Испаритель 21 является также конденсатором углекислого газа и через трубопровод 26 соединен с блоком 27 переработки окислов азота, серы и углерода, который также через трубопровод 28 соединен с продувочной колонной 24. Продувочная колонна 24 соединена с компрессором 29 и со всасывающей стороной насоса 30, который нагнетательной стороной соединен с испарителем 21. Испаритель 21 через теплообменник 11 углекислого газа соединен с турбиной 31, которая на выхлопе соединена с трубой 9. Ректификационная колонна 14 трубопроводом 32 соединена с блоком 27 переработки окислов. Сборник 16 кислого конденсата 16 через серопровод 33 соединен с блоком 27 переработки окислов. Колонна 14 через трубопровод 34 соединена с блоком 27. Теплообменник 35 с газопроводом 4 и через трубопроводы 36 с системой получения пара. Теплообменник 35 через трубопроводы 37 и 38 соединены с подъемно-возвратным устройством 39, которое на конце имеет заборное устройство 40, помещенное в глубине моря 41. Раствор сероводорода в морской воде в теплообменник 35 подают насосом 42.

Устройство может работать в двух режимах.

Первый режим.

Воздух всасывается компрессором 1, сжимается и поступает в блок 2 разделения воздуха, где разделяется на кислород и азот. Азот по азотопроводу 8 поступает в трубу 9 и выбрасывается в атмосферу. Кислород по кислородопроводу 3 из блока 2 поступает в камеру 7 сгорания котла. Природный газ (или мазут) по газопроводу 4 подают в смеситель 5, где смешивают с поступающим из трубопровода 6 (водопровода) кислым конденсатом. Водогазовая смесь (смесь кислого конденсата и природного газа) поступает в камеру 7 сгорания, ее смешивают с кислородом и сжигают. Тепло продуктов сжигания используют для выработки пара в системе получения пара 10 и для подогрева углекислого газа в теплообменнике 11. Из охлажденных продуктов сгорания в конденсаторе 12 конденсируют воду, которая при конденсации поглощает часть окислов азота, серы и кислорода, образуя кислый конденсат. Он собирается в нижней части конденсатора 12 и охлаждается за счет подогрева теплообменником 13 кубовой части колонны 14. Охлажденный кислый конденсат по трубопроводу 15 сливают в сборник 16, откуда насосом 17 подают в разбрызгивание в конденсатор 12 и в эжектор 19, создающий разрежение в ректификационной колонне 14, из которого через водопровод 6 поступает в смеситель 5. Часть кислого конденсата из сборника 16 по трубопроводу 18 поступает в ректификационную колонну 14, где из кислого конденсата производят отгонку воды, поступающей на смешение с природным газом (мазутом). Оставшиеся в кубе колонны 14 концентрированные кислоты по трубопроводу 32 подают на переработку в блок 27.

Несконденсированные в конденсаторе 12 газы, которые на 90% состоят из углекислого газа, сжимают компрессором 20 до давления 20-30 атм и подают в испаритель 21 холодильной машины 22. В испарителе 21 углекислый газ сжимается, растворяя в себе часть окислов азота и серы, и поступает в дроссельный вентиль 23. Несконденсированные газы выводят в блок 27 по трубопроводу 26. В дроссельном вентиле 23 углекислый газ расширяют до давления около 5 атм и превращают в снегообразную массу, которая поступает в продувочную колонну 24, где из нее отдувают растворенные окислы азота и серы. Сдувочный газ отводят на очистку в блок 27 по трубопроводу 28, часть испарившегося углекислого газа сжимают компрессором 24, охлаждают за счет кипения хладагента, поступающего по трубопроводу 25 из холодильной машины 22, смешивают со снегообразной массой углекислого газа, повышая общее давление в системе до 10-20 атм. Это приводит к плавлению снегообразной массы, которая переходит в жидкость. Полученную в колонне 24 жидкость сжимают насосом 30 до 300 атм, последовательно подогревают в испарителе-конденсаторе 21 и теплообменнике 11 и расширяют в турбине 31, используя работу расширения углекислого газа на привод компрессора 1. Отработанный углекислый газ через трубу 9 выбрасывают в атмосферу. Из блока 27 выводят продукционные кислоты.

Второй режим.

Режим осуществляют в соответствии с первым режимом, но с применением раствора, содержащего сероводород морская вода с большим содержанием сероводорода, и с использованием сероводорода как самостоятельного топлива или в смеси с другими топливами. Для этого в газопровод 4 подают сероводород, соответственно сокращая долю природного газа, подаваемого на сжигание в камеру 7 сгорания. Сероводород получают выпариванием из морской воды, которую через заборное устройство 40, помещенное на глубине моря, по подъемно-возвратному устройству 39 и трубопроводу 37 с помощью насоса 42 подают в теплообменник 35. В теплообменнике 35 производят выпарку сероводорода из морской воды, сероводород подают в трубопровод 4, а очищенную воду по трубопроводу 38 и устройству 39 возвращают в море на глубину, где концентрация сероводорода будет такая же, как в выбрасываемой воде. Необходимое тепло для выпаривания сероводорода подводят из системы получения пара 10 по трубопроводам 36. В результате сжигания сероводорода в камере 7 происходит образование дополнительно к циркулирующему в системе аппаратов 7-12-15-16-17-19-6-5 количеству воды реакционной воды, которая выводится из колонны 14 по водопроводу 34 в блок 27 на очистку. При сжигании сероводорода возможен режим, при котором образуется элементарная сера, которая собирается в сборнике 16 и по трубопроводу 33 выводится в блок 27 на переработку.

Изобретение расширяет функциональные возможности теплового агрегата, а именно позволяет перерабатывать воды, содержащие сероводород, и получать не только очищенную воду, но и серу, и оксиды серы, азота, углерода в виде товарного продукта и при этом вырабатывать тепловую и электрическую энергию. Как показали исследования, выделение сероводорода из воды в промышленных условиях весьма бурно происходит уже при 60-80оС, что позволяет использовать бросовое тепло даже повышая энергетическую эффективность работы теплового агрегата.

Использование: в теплоэнергетике. Сущность изобретения: тепловой агрегат содержит камеру 7 сгорания и подсоединенные к ней посредством трубопроводов блок 2 подготовки окислителя и систему подготовки и подачи топлива. Тепловой агрегат также содержит систему выработки пара, блок утилизации тепла топочного газа, дымовую трубу 9, теплообменник 35 и насос 42 подачи морской воды. Теплообменник 35 выполнен с поверхностью нагрева и греющей полостью, имеющей вход и два выхода, соответственно в жидкой и газовой зонах, причем вход посредством всасывающего трубопровода сообщен с сероводородсодержащим слоем морской воды. Выход в жидкостной зоне посредством выходного трубопровода сообщен со слоем морской воды с содержанием сероводорода, не превышающим его концентрацию в выбрасываемой из теплообменника воде. Выход в газовой зоне подсоединен к трубопроводу 5, соединяющему систему подготовки и подачи топлива с камерой 7 сгорания. Поверхность нагрева подключена к системе выработки пара, а насос 42 подачи морской воды установлен во всасывающем трубопроводе 37. 1 ил.

ТЕПЛОВОЙ АГРЕГАТ, содержащий камеру сгорания с подсоединенными к ней посредством трубопроводов блоком подготовки окислителя и системой подготовки и подачи топлива, а также систему выработки пара, блок утилизации тепла топочного газа и дымовую трубу, отличающийся тем, что он дополнительно снабжен теплообменником и насосом подачи морской воды, при этом теплообменник выполнен с поверхностью нагрева и греющей полостью, имеющей вход и два выхода соответственно в жидкостной и газовой зонах, причем вход посредством всасывающего трубопровода сообщен с сероводородсодержащим слоем морской воды, выход в жидкостной зоне посредством выходного трубопровода сообщен со слоем морской воды с содержанием сероводорода, не превышающим его концентрацию в выбрасываемой из теплообменника воде, выход в газовой зоне подсоединен к трубопроводу, соединяющему систему подготовки и подачи топлива с камерой сгорания, поверхность нагрева подключена к системе выработки пара, а насос подачи морской воды установлен во всасывающем трубопроводе.

| Тепловой агрегат | 1984 |

|

SU1213308A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-09-20—Публикация

1991-05-07—Подача