Изобретение относится к нефтегазоперерабатывающей промышленности, в частности к установкам для переработки нефти и газовых конденсатов.

Известна установка для переработки нефтесырья /патент RU 2092520, МПК 6 С 10 G 7/00, В 01 D 3/14, 3/32, опубликован 10.10.97/, содержащая блок печи нагрева сырья с топливными насосами, воздуходувкой и пароперегревателем, ректификационный блок, включающий ректификационную и отпарную колонны, теплообменники, воздушный холодильник, бензиновую емкость, узел компаундирования бензина и узел подготовки.

Недостатками известного решения являются большие габариты по высоте, металлоемкость и необходимость проведения монтажных работ (изменение конструкции блоков) в случае изменения характеристик поступающего на переработку сырья.

Известна также установка для переработки нефти и нефтепродуктов /патент RU 2043779, МПК 6 В 01 D 3/10, 3/06, С 10 G 31/10, 7/06, опубликован 20.09.95/, содержащая емкость для сырья, теплообменники, испаритель воды, охладитель воды, сборник воды, печь и смеситель, последовательно связанные между собой, испаритель сырья с металлической сеткой, связанный через охладители и конденсаторы со сборниками фракций, причем последний конденсатор через вакуумный насос сообщается с камерой сгорания печи, и перекачивающие насосы.

Данное решение является наиболее близким к предлагаемому.

Недостатками известного решения являются большая металлоемкость из-за наличия змеевика в печи для нагрева сырья, большого числа перекачивающих насосов и форсуночных устройств для распыления фракций в охладителях, необходимость вакуумирования испарителя сырья, что повышает вероятность отказов установки и энергозатраты на выход единицы готовой продукции.

Техническим результатом изобретения является снижение металлоемкости, повышение надежности и экономичности установки благодаря упрощению конструкции, обеспечению перенастройки на перегонку различных видов углеводородсодержащего сырья без монтажных работ, уменьшению габаритов.

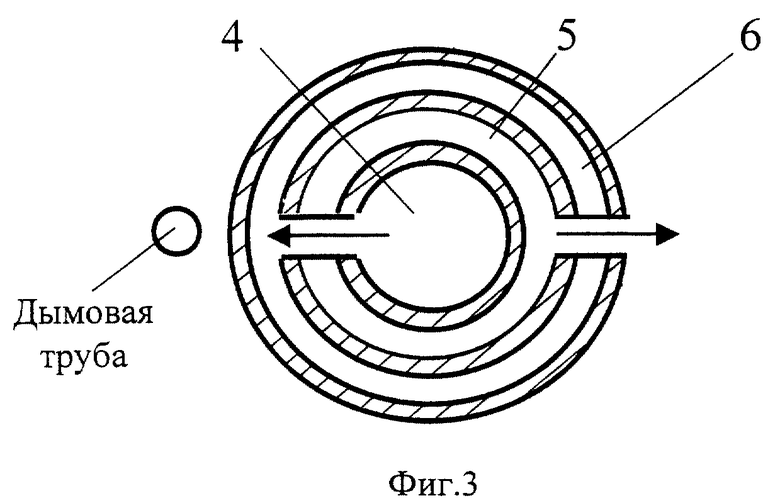

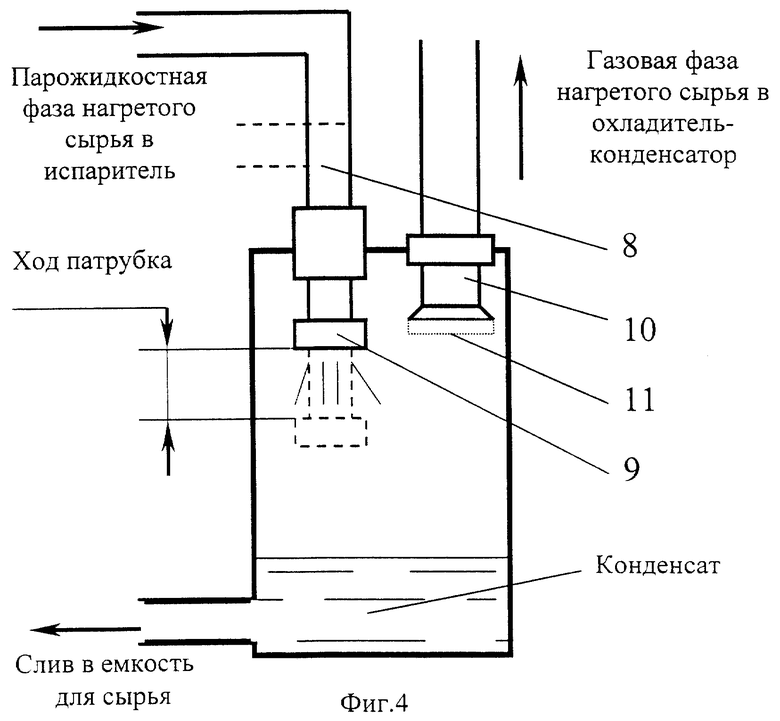

Задача, на решение которой направлено изобретение, заключается в том, что в установке, содержащей емкости для сырья, теплообменники-нагреватели, печь с камерой сгорания топлива и камерой подогрева сырья, испаритель сырья, включающий патрубок подвода сырья с разбрызгивателем и газовый выход с металлической сеткой, охладители-конденсаторы, сборники фракций, емкости для готовой продукции, насосы, вентили и трубопроводы, связанные между собой с возможностью создания различных технологических цепей, печь снабжена тепловыми каналами и состоит, по крайней мере, из 3-х соосных пустотелых цилиндров, причем камера сгорания топлива размещена во внутреннем цилиндре, а камера подогрева сырья расположена между камерой сгорания и тепловыми каналами, а также патрубок подвода сырья с разбрызгивателем испарителя выполнен с возможностью регулирования положения разбрызгивателя по высоте испарителя.

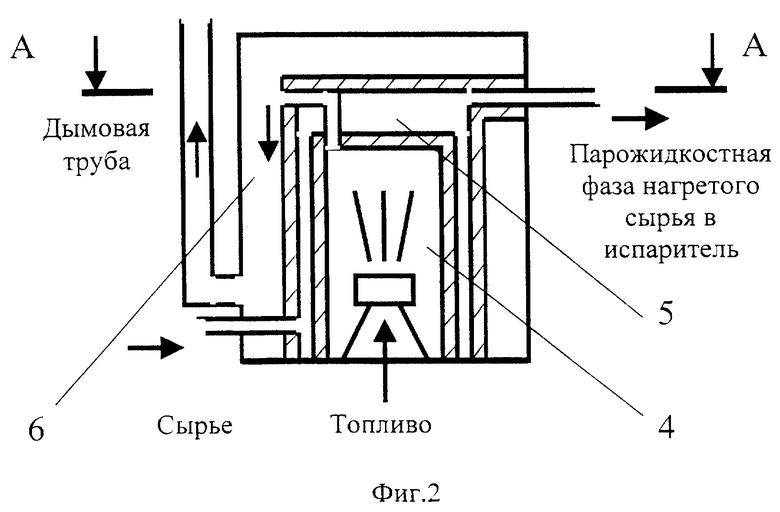

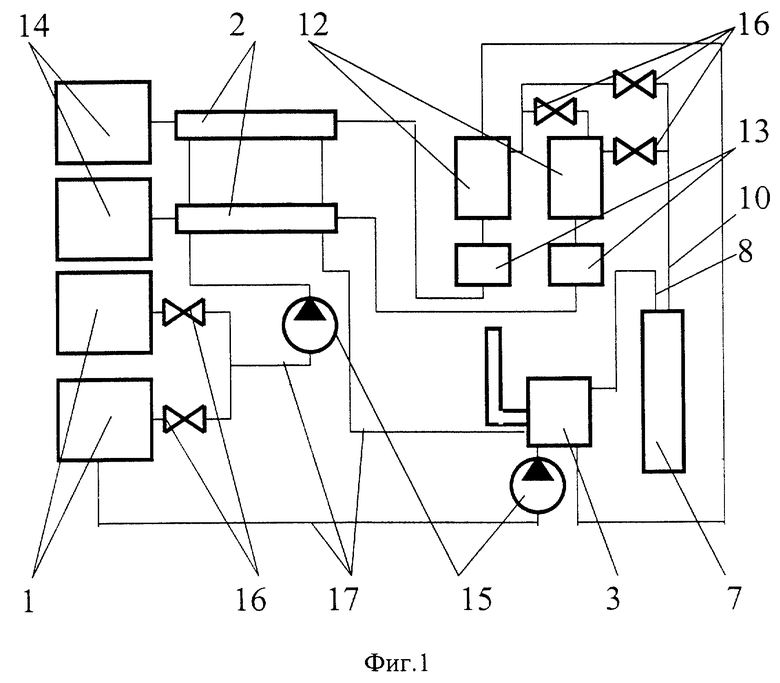

На фиг. 1 представлена схема установки для перегонки углеводородсодержащего сырья; фиг. 2 - схема осевого сечения печи; фиг. 3 - сечение "А-А" печи; фиг. 3 - схема осевого сечения испарителя.

Установка содержит емкости 1 для углеводородсодержащего сырья (например, нефти), теплообменники-нагреватели 2, печь 3, имеющую камеру сгорания топлива 4, камеру подогрева сырья 5 и тепловые каналы 6, испаритель сырья 7, имеющий патрубок подвода сырья 8 с разбрызгивателем 9 и газовый выход 10 с металлической сеткой 11, охладители-конденсаторы 12, сборники фракций 13, емкости для готовой продукции 14, насосы 15, вентили 16 и трубопроводы 17.

Установка работает следующим образом.

Сырье из емкостей 1 по трубопроводу 17 через вентили 16 насосом 15 подается на теплообменники 2, где происходит предварительный подогрев сырья за счет отдачи тепла готовой продукции, и далее в печь 3 в камеру подогрева сырья 5. Печь 3 нагревается путем сжигания в камере сгорания 4 топлива и передачи лучистой энергией на стенки камеры, а также теплым воздухом, выходящим из камеры сгорания в дымовую трубу через тепловые каналы 6. В качестве основного топлива используется сырье из емкости 1, подаваемое на форсунку (не показана) камеры сгорания 4 печи 3 насосом 15. Образующаяся в процессе подогрева сырья в камере 5 парожидкостная фаза поступает через патрубок 8 и разбрызгиватель 9 в испаритель сырья 7. В процессе испарения легкие фракции сырья через газовый выход 10 с металлической сеткой 11 на входе поступают через вентили 16 в охладители-конденсаторы 12, где происходит конденсация паров и образование фракций, скапливающихся в сборниках 13, из которых эти фракции через теплообменники 2 поступают в емкости 14 для готовой продукции, отдавая в теплообменниках 2 свое тепло закачиваемому в печь 3 сырью.

Система трубопроводов 17 с вентилями 16 позволяет получать различные технологические цепи, обеспечивающие прогрев технологических агрегатов при выходе установки на рабочий режим, забор сырья из определенной емкости 1 и подачу готовой продукции в заданную емкость 14.

Предлагаемая конструкция печи 3 обеспечивает наибольшую теплопередачу лучистой энергии сгорающего топлива и нагретого воздуха в тепловых каналах 6 печи 3 за счет увеличенной площади контакта с теплоносителем. При этом, в отличие от трубчатых печей со змеевиком, не происходит забивания каналов от коксования сырья в результате случайного перегрева.

Патрубок 8 подвода сырья испарителя 7 выполнен с возможностью регулирования положения (устройство изменения положения патрубка, его герметизации и фиксации не имеет существенных отличий от известных и на чертеже не показано) разбрызгивателя 9 по высоте испарителя на заданную величину (фиг. 4), что позволяет достаточно просто регулировать фракционный состав готовой продукции за счет градиента температур по высоте испарителя. При размещении разбрызгивателя 9 в нижнем положении в газовый выход 10 уйдут только самые легкие фракции, в верхнем положении - более тяжелые. Таким образом, регулировка фракционного состава охладителями-конденсаторами 12 дополняется более тонкой регулировкой положения патрубка 8.

Предлагаемое техническое решение, в отличие от прототипа, снижает металлоемкость, уменьшает габариты, повышает надежность и экономичность установки благодаря упрощению конструкции, обеспечению перенастройки на перегонку различных видов углеводородсодержащего сырья без монтажных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПЕРЕГОНКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ С ЭЛЕКТРОНАГРЕВАТЕЛЕМ | 2001 |

|

RU2198909C1 |

| УСТАНОВКА ПО ПЕРЕГОНКЕ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2006 |

|

RU2315080C2 |

| УСТАНОВКА ПО ПЕРЕГОНКЕ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2629671C2 |

| СПОСОБ ПЕРЕГОНКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2301250C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА БИТУМОВ И ТОПЛИВА ИЗ ТЯЖЕЛОЙ НЕФТИ | 1994 |

|

RU2067108C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТИ И НЕФТЕПРОДУКТОВ | 1994 |

|

RU2043779C1 |

| СПОСОБ ВАКУУМНОЙ ПЕРЕГОНКИ СЛОЖНЫХ ЖИДКОСТЕЙ, НАПРИМЕР НЕФТИ И НЕФТЕПРОДУКТОВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166528C2 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2275416C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ПОМЕТА | 1992 |

|

RU2038344C1 |

| Способ производства пеллет из жмыха семян масличных культур и устройство для его осуществления | 2019 |

|

RU2721704C1 |

Изобретение относится к нефтегазоперерабатывающей промышленности, в частности к установкам для переработки нефти и газовых конденсатов. Сущность изобретения: в установке, содержащей емкости для сырья, теплообменники-нагреватели, печь с камерой сгорания топлива и камерой подогрева сырья, испаритель сырья, включающий патрубок подвода сырья с разбрызгивателем и газовый выход с металлической сеткой, охладители-конденсаторы, сборники фракций, емкости для готовой продукции, насосы, вентили и трубопроводы, связанные между собой с возможностью создания различных технологических цепей, печь выполнена с тепловыми каналами и состоит по крайней мере из 3-х соосных пустотелых цилиндров, причем камера сгорания топлива размещена на внутреннем цилиндре, а камера подогрева сырья - между камерой сгорания и тепловыми каналами. Патрубок подвода сырья с разбрызгивателем испарителя может быть выполнен с возможностью регулирования положения разбрызгивателя по высоте испарителя. Техническим результатом изобретения является снижение металлоемкости, повышение надежности и экономичности установки благодаря упрощению конструкции, обеспечению перенастройки на перегонку различных видов углеводородсодержащего сырья без монтажных работ, уменьшению габаритов. 1 з.п. ф-лы, 4 ил.

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ НЕФТИ И НЕФТЕПРОДУКТОВ | 1994 |

|

RU2043779C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100403C1 |

| Трубчатая печь | 1980 |

|

SU920338A1 |

| US 4292140 А, 29.09.1981 | |||

| US 4983259 А, 18.02.1991. | |||

Авторы

Даты

2001-12-27—Публикация

2000-07-25—Подача