Изобретение относится к объектам для генерации горючего газа с целью использования его, например, в комбинированной системе питания двигателя внутреннего сгорания (ДВС) автомобиля, для различных работ в быту и производственных условиях с применением пламени горелки: при ремонте автомобиля, пайке микроэлементов, световодов, закалке деталей и пр.

Известны как устройство, так и способ генерации кислородоводородной смеси, которая используется при эксплуатации автомобиля. Это устройство содержит электролизеp, включающий газовую полость и группу последовательно расположенных электролизных ячеек, заполненных электролитом, причем крайние электроды подключены к сети электропитания.

Однако такое устройство (электролизер) имеет необоснованно увеличенные габариты и вес, невысокую надежность, что объясняется не оптимальным электрохимическим режимом электролиза раствора, например, вследствие того, что к электродам каждой электролизной ячейки приложено все напряжение бортовой сети автомобиля, составляющее либо 12-14, либо 24 В.

Известен электролизер, в принцип работы которого положен способ получения кислородоводородной смеси, заключающийся в том, что в электролит помещают группу из нескольких вертикально расположенных электродов с изолированием их друг от друга с помощью дистанционных герметичных рамок с образованием электролизных ячеек, при этом к крайним электродам в группе прикладывают разность потенциалов от выпрямительного блока питания.

Устройство содержит группу заполненных электролитом электролизных ячеек, образованных вертикально расположенными электродами и изоляционными герметизирующими прокдадками в виде рамок, расположенную выше этих ячеек напорную емкость с патрубком для подвода электролита, гидрозатвор и патрубок для подвода газовой смеси к потребителю, при этом все электроды, кроме крайних, снабжены нижними и верхними отверстиями соответственно для подвода электролита в электролизные ячейки и для образования газового канала, а к крайним электродам подведено напряжение от выпрямительного блока питания.

Применяемые устройства для генерации кислородоводородной смеси предъявляют весьма жесткие требования к химической чистоте как элементов конструкции, так и электролита; тем самым стремятся повысить КПД устройства, его производительность и долговечность несмотря на то, что это связано с удорожанием изготовления электролизера.

Требования к химической чистоте электролита и контактирующих с ним деталей ужесточаются из-за того, что различные примеси, содержащиеся в электролите и на поверхности электродов, являются причиной активного пенообразования на поверхности электролита с последующим срывом процесса газообразования. Так как с целью увеличения продолжительности непрерывной работы электролизера стараются залить электролит как можно полнее, т.е. до верхних отверстий, образующих в электродах газовый канал, то в результате пенообразования происходит периодически блокирование этого канала. Следовательно, снижаются производительность, надежность, КПД электролизера.

Возможность прохождения тока через весь раствор от одного концевого электрода к другому по отверстиям в промежуточных электродах для подвода электролита к ячейкам, так как эти отверстия располагаются на одной линии, приводит к ухудшению показателей электролизера.

Цель изобретения повышение производительности, надежности, долговечности, уменьшение стоимости, веса и габаритов электролизера, а также повышение КПД ДВС в случае установки его (электролизера) на автомобиле.

Для этого необходимо обеспечить величину плотности тока в ячейках электролизера, не превышающую 0,03 А/см2; это способствует в процессе электролиза образованию на поверхности электродов и корпуса плотного нерастворимого защитного слоя окислов, что позволяет эти элементы выполнять из низкоуглеродистых сталей и даже из железа.

Значения плотностей тока до 0,03 А/м2 достигается за счет расположения электродов на расстоянии друг от друга от 3 до 5 мм при концентрации раствора NaOH в пределах 17,5-25,5% и падении напряжения в электролизной ячейке в пределах 1,85-2,15 В, причем указанные величины, в частности плотность тока и падение напряжения, определяют размеры рабочей площади электродов.

В случае установки предлагаемого электролизера на автомобиле для использования его в комбинированной системе питания ДВС, что будет связано с требованием обеспечить наименьшие (допустимые) габариты и вес при высоком качестве сгорания газовой смеси и облегчения запуска ДВС в условиях перегрузки и неблагоприятной погоды и с учетом возможности бортовой сети питания, возникает необходимость в таком конструктивном приеме, как разбиение электролизных ячеек на несколько групп, по крайней мере на две, с параллельным подключением их к блоку питания.

Кроме перечисленных мер по оптимизации характеристик электролизера, улучшению его показателей будет способствовать такие конструктивные признаки, как выполнение отверстий для подвода электролита в соседних электродах с противоположных сторон, расположение верхних отверстий двумя рядами, разнесенными по высоте, наличие осушителя газовой смеси, а также уменьшение массы блока питания за счет включения электрической емкости, которой обладают электролизные ячейки, в общую схему питания электролизера.

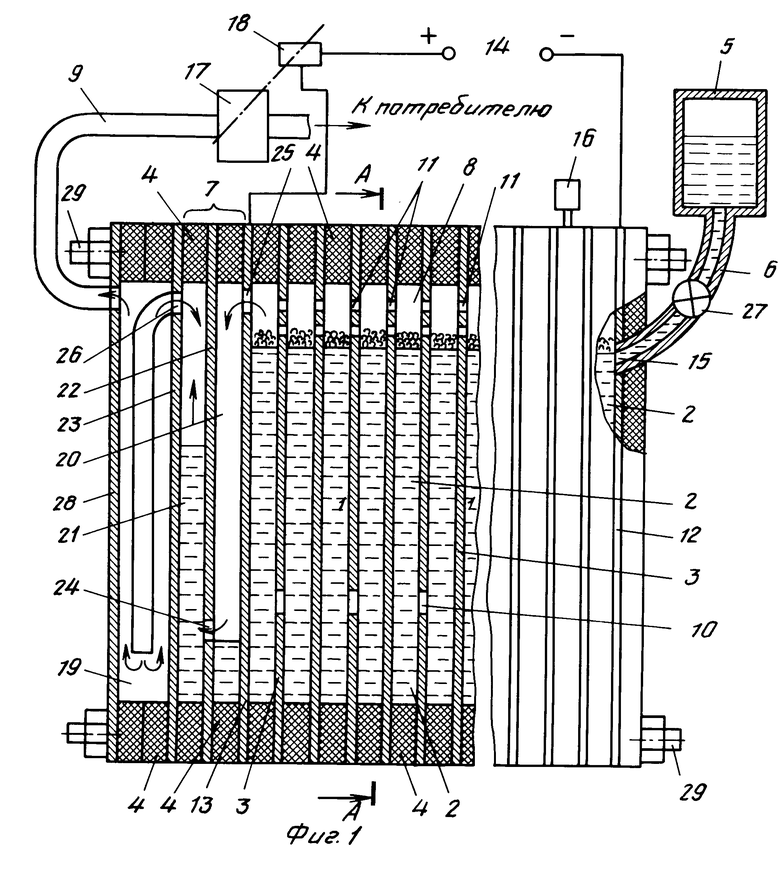

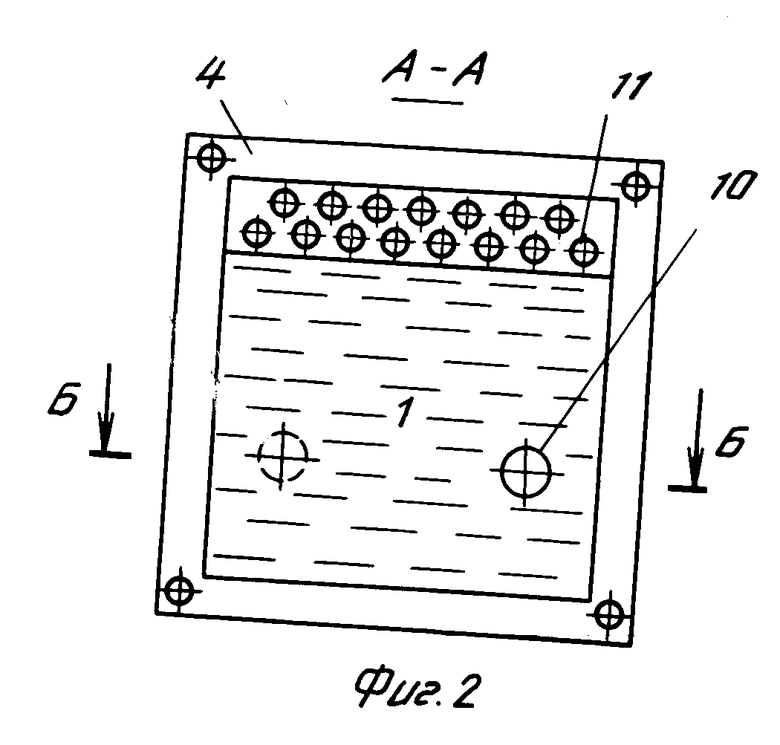

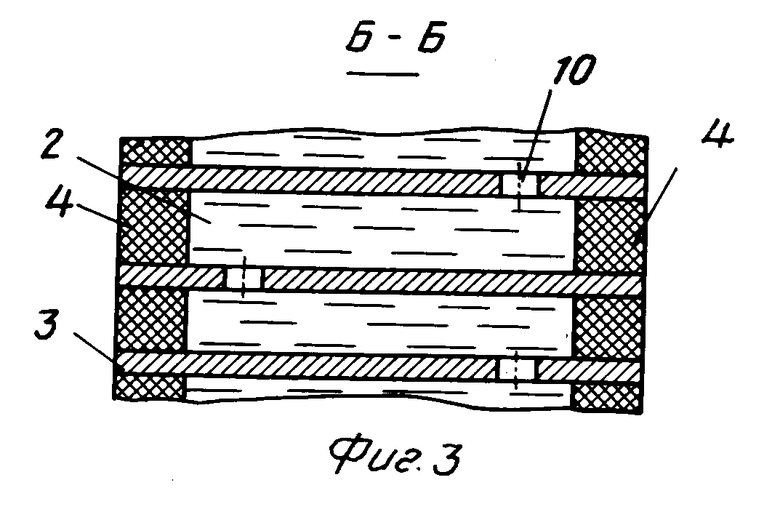

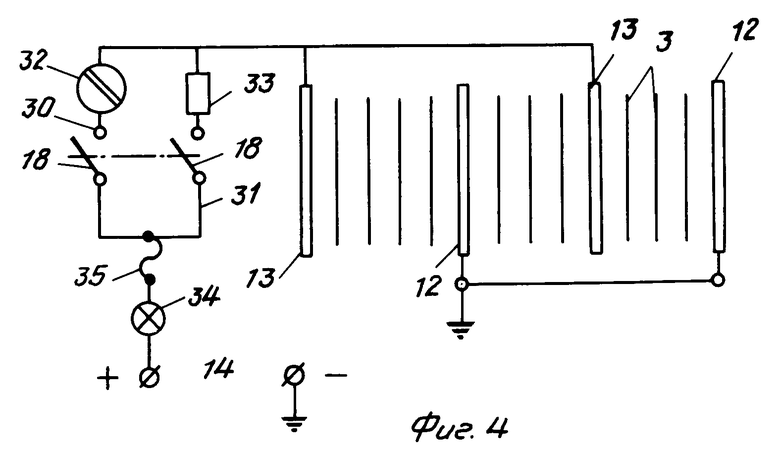

На фиг. 1 представлена общая конструктивная схема предлагаемого электролизера; на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 2; на фиг. 4 показана электрическая схема подключения трех групп электролизных ячеек электролизера в варианте использования его на автомобиле к бортовой системе питания.

Предлагаемый способ получения кислородоводородной газовой смеси в электролизере заключается в том, что в электролит помещают группу из нескольких электродов (вертикально расположенных) и обеспечивают их изолирование друг от друга посредством дистанционных герметичных рамок с образованием электролизных ячеек; к крайним электродам в группе прикладывают разность потенциалов от выпрямительного блока питания. В качестве электролита применяют водный раствор NaOH с концентрацией в пределах 17,5-25,5% расстояние между соседними электродами задают в интервале 3-5 мм, а разность потенциалов между электродами обеспечивают 1,85-2,15 В с поддержанием плотности тока на электродах не превышающей 0,03 А/см2. В результате падение напряжения в электролизной ячейке, в среднем составляющее 2 В (  2 В), и плотность тока позволили добиться оптимального режима в процессе протекания электролиза раствора.

2 В), и плотность тока позволили добиться оптимального режима в процессе протекания электролиза раствора.

Устройство для получения кислородоводородной газовой смеси содержит группу заполненных электролитом 1 электролизных ячеек 2, образованных вертикально расположенными электродами 3 и изоляционными герметизирующими прокладками 4, выполненными в виде рамок. Выше ячеек 2 расположена напорная емкость 5, имеющая патрубок 6 для подвода (подпитки) электролита в электролизере, т.е. в его ячейках 2.

Имеется гидрозатор 7, препятствующий проскоку пламени от горелки в электролизер в случае нарушения режима электролиза, например падения давления в газовом канале 8. Потребитель газовой смеси, в том числе горелка, соединяется с электролизером патрубком 9.

Электроды 3, за исключением самых крайних, снабжены нижними 10 и верхними 11 отверстиями. Нижние отверстия 10 служат для подвода электролита в электролизные ячейки 2, а верхние отверстия 11 для образования газового канала 8. К крайним электродам 12, 13 группы электролизных ячеек подведено напряжение от выпрямительного блока 14 электропитания.

Нижние отверстия 10 в электродах 3 расположены со смещением от вертикальной плоскости симметрии электролизера так, что в каждом соседнем электроде это его отверстие (см. фиг. 3) поочередно размещено то справа, то слева от плоскости симметрии. Что касается верхних отверстий 11 газового канала 8, то они в каждом электроде (кроме крайних) выполняются по крайней мере в два ряда, разнесенных по высоте (см. фиг. 1 и 2).

Патрубок 6, соединяющий электролизер, т.е. его электролизную полость (электролизные ячейки 2 ) с напорной емкостью 5, установлен с восходящим наклоном от электролизера к этой емкости. Впускное отверстие 15 патрубка 6, т. е. отверстие, через которое поступает электролит, чтобы восстановить его уровень в ячейках 2, и определяет предельно возможный уровень электролита в устройстве.

В предлагаемом электролизере все электроды изготавливаются из железа; они могут быть также выполнены из низкосортных (низкоуглеродистых) сталей, что стало возможным благодаря подбору комплекса оптимальных параметров электрохимического режима. При этом рабочая площадь электродов определяется из условия обеспечения оптимальных величин падения напряжения в каждой электролизной ячейке в пределах 1,85-2,15 В и плотности тока, не превышающей 0,03 А/см2, что также связано с обеспечением оптимального электрохимического режима.

Для того, чтобы получаемая при электролизе газовая смесь не превышала критического значения давления, электролизер снабжен клапаном 16 предельного давления известного принципа действия.

Помимо гидрозатвора 7 повышению взрывобезопасности служит отсекатель 17 газовой смеси, установленный в патрубке 9 для подвода газовой смеси к потребителю и кинематически соединенный с выключателем питания 18 электролизера. Для улучшения качества газовой смеси служит влагоосушитель 19, который может быть установлен в начале патрубка 9 после гидрозатвора 7. Действие осушителя 19 построено на использовании влагопоглощающего вещества либо на принципе быстрого расширения газа. Гидрозатвор 7 выполнен по типу электролизных ячеек 2 и содержит две полости 20 и 21, образованные герметичными рамками-прокладками 4 и пластинами 22 и 23. Разделяющая полости 20 и 21 пластина 22 имеет внизу отверстие 24, а крайний электрод 13, прилегающий к гидрозатвору, снабжен отверстием 25 для сообщения с газовым каналом 8 электролизера. Гидрозатвор 7 посредством отверстия 26 в пластине 23 сообщается с осушителем 19.

Патрубок 6 имеет кран 27, который после заправки электролизера и для предотвращения его переполнения при заливке раствора электролита или дистиллированной воды в напорный бачок 5 перекрывается.

Предлагаемое устройство можно установить на автомобиле для использования кислородоводородной газовой смеси в качестве добавочного компонента к основному топливу, причем эта смесь подается в воздухозаборник ДВС.

Однако, чтобы обеспечить наибольшую продуктивность электролизера в условиях ограниченных возможностей бортовой сети питания автомобиля, устройство (электролизер) должно включать не одну группу электролизных ячеек, как это позволяют стационарные условия эксплуатации, а несколько групп ячеек, подключенных своими крайними электродами к сети автомобиля по параллельной схеме, т.е. для повышения КПД ДВС за счет улучшения степени и качества сгорания комбинированной топливной смеси устройство содержит не менее двух групп электролизных ячеек, при этом если напряжение бортовой сети равно 12-14 В, то каждая группа содержит по 6 ячеек, а при напряжении 24 В по 12 электролизных ячеек (см. фиг. 4).

При установке на автомобиль предлагаемого электролизера не требуется наличия гидрозатвора 7 и клапана-отсекателя 17.

После сборки электролизер представляет собой пакет из железных пластин-электродов 3, 12, 13 разделительной пластины 22 гидрозатвора 7, а также концевой пластины 23 гидрозатвора 7 и пластины 28 с проложенными между ними герметичными прокладками-рамками 4. Этот пакет скреплен с помощью шпилек 29.

Заливка электролита осуществляется через напорный бачок 5 при открытом клапане 16, а жидкости в гидрозатвор 7 через отдельный штуцер.

Схема подключения электролизера к бортовой сети (см. фиг. 4) автомобиля (12-14 или 24 В) содержит две параллельные ветви 30 и 31, поэтому тумблер 18 имеет две пары контактов. В одной ветви 30 находится ключ зажигания 32, а другая ветвь 31 снабжена реле времени 33. Предусмотрены сигнальная лампочка 34 и предохранитель 35, которые вместе с ключом зажигания установлены в кабине. Такая схема позволяет облегчить запуск двигателя при неблагоприятных условиях погоды.

Рассмотрим работу электролизера в стационарных условиях (в гараже при выполнении ремонтных работ, когда требуются паяльные работы, в промышленном производстве для закалки деталей, пайки микроэлементов, проводов, световодов и т.п.).

Если данный электролизер применяется автономно, т.е. его мощности достаточно для производства, например, пайки, сварки, резки и других операций, то после его доставки к месту работ к патрубку 9 присоединяют горелку и включают питание. Для этого следует повернуть ручку клапана-отсекателя 17 в рабочее положение; в результате открывается канал патрубка 9 и одновременно кинематически связанный с клапаном 17 тумблер 18 замыкает контакты цепи питания.

Спустя некоторое время в электролизных ячейках 2 начинает выделяться кислород и водород, накапливаясь в их верхних газовых полостях. С увеличением количества газа и его давления он по отверстию 25 перетекает в первую камеру 20 гидрозатвора 7, вследствие чего происходит вытеснение жидкости из первой 20 во вторую 21 камеру через отверстие 24, которое открывается. Газ через отверстие 24 и слой жидкости второй камеры способом барботажа поступает в верхнюю часть этой камеры и далее через отверстие 26 в осушитель 19, из которого по патрубку 9 газ направляется к потребителю (горелке).

Уровень электролита в электролизных ячейках 2, сообщенных нижними отверстиями 10, поддерживается автоматически с помощью напорной емкости 5 с ее патрубком 6. Как только из-за понижения уровня электролита открывается впускное отверстие 15, газовая смесь (некоторое количество) проникает в патрубок 6, поднимается и в результате вытесняет из бачка 5 необходимое для выравнивания (т.е. подъема уровня) количество электролита. Когда раствор закроет отверстие 15, поступление электролита из бачка 5 прекращается. Таким образом, уровень электролита в электролизере определяется высотой расположения впускного отверстия 15.

При работе электролизера явления сквозной токопроводимости через объем электролита сразу всех ячеек 2 возникнуть не может, так как нижние отверстия 10 в соседних электродах 3 расположены не на одной оси, а со смещением от середины то вправо в одном электроде, то влево в следующем. В результате повышается надежность работы и КПД электролизера.

Гидрозатвор 7 повышает пожаровзрывобезопасность устройства, препятствуя распространению "хлопка" во внутренний объем электролизера, вследствие чего его можно размещать вблизи от места работ.

Для многих технологических применений кислородоводородной газовой смеси необходимым условием является ее обезвоживание. Введение влагоосушителя в предлагаемое устройство позволяет решить данную задачу, причем за счет использования одних и тех же рамок 4 и пластин, из которых выполняются электроды, наличие осушителя и гидрозатвора не приводит к существенному увеличению габаритов, веса и стоимости.

При работе устройства в ячейках 2 электролизера на поверхности раствора электролита образуется пена, из-за чего происходит забивание ячеек, ухудшение токопроводимости, в результате снижение эффективности электролизера, если в электродах выполнить один ряд отверстий 11. В предложенном электролизера явление забивания пеной исключено потому, что дополнительный ряд (ряды) верхних отверстий 11, выполненный у поверхности электролита, за счет возникающей токопроводимости в пене способствует ее разрушению происходит ее "сгорание", доокисление и разрушение. Самый верхний ряд отверстий 11 гарантирует надежное сообщение газовых полостей O2-H2 всех электролизных ячеек 2. Диаметр отверстий 11 и расстояние между рядами выбираются порядка 10-12 мм, а отверстия располагаются в шахматном порядке.

В результате выполнения отверстий 11 рядами на разных уровнях необязательно использование в промышленных и бытовых электролизерах химически чистых электролитов и деталей, т.е. можно снизить требования к их химической чистоте именно благодаря свойству предлагаемого устройства разрушать пенный слой, который в известных электролизерах приводит к снижению их технических характеристик.

В том случае, если по каким-то причинам давление в газовой полости (газовом канале) 8 превысит максимально допустимое значение, сработает клапан предельного давления 16 и восстановит требуемую величину его.

Выпрямительный блок питания 14 может быть смонтирован за одно целое с электролизером или представлять собой отдельный агрегат. Однако в любом варианте при расчете его характеристик и элементов конструкции учитывается число электролизных ячеек, в том числе величина электрической емкости пакета электролизных ячеек, что влечет уменьшение веса, габаритов, стоимости самого выпрямителя и всего устройства.

В случае, если мощности одного электролизера недостаточно, их объединяют в агрегат из нескольких штук, который можно установить на тележке, а патрубки 9 подсоединить к общей горелке.

Для поддержания необходимой производительности по газу требуется не менее 50-70 электролизных ячеек, а потребляемая мощность равняется 400-600 В; это определяет конструктивные особенности выпрямительного блока питания. Учитывание электрической емкости пакета ячеек 2 позволит создать компактный выпрямитель, имеющий к тому же предельный вес монтажа не более 0,5 кг.

Для выключения устройства ручку клапана 17 надо повернуть в нерабочее положение и вынуть вилку выпрямителя из розетки сети переменного тока.

Рассмотрим работу устройства, установленного на автомобиле.

Так как эксплуатация устройства для получения кислородоводородной смеси на автомобиле с использованием ее в качестве компонента топливной смеси характеризуется большей интенсивностью и особенно разнообразием нагрузочных режимов, чем эксплуатация в стационарных условиях, то, как показала опытная эксплуатация электролизера на автомобиле "Нива", имеются отличия в обслуживании устройства, в частности, при организации заправки и подпитки электролитом.

В начале периода эксплуатации через напорный бачок 5 производят заправку устройства электролитом указанной ранее оптимальной концентрации до уровня, определяемого расположением впускного отверстия 15. Затем бачок 5 заполняется дистиллированной водой (при заполнении бачка 5 кран 27 патрубка 6 закрыт) на срок, определяемый интенсивностью эксплуатации автомобиля, при этом корректировку срока можно осуществлять путем замера концентрации раствора электролита через штуцер, на котором смонтирован клапан предельного давления 16. Опытная эксплуатация показала, что допустимые характеристики комбинированной системы питания ДВС обеспечивались в течение двух месяцев каждодневной езды по Москве и Московской области при прохождении автомобилем 9000 км. Затем в напорную емкость 5 для восстановления нужного значения концентрации раствора электролита залили 5-10%-ный раствор NaOH и продолжали эксплуатацию.

В первый период (первые два месяца) происходит некоторое повышение концентрации раствора, а чтобы этот процесс скомпенсировать, следует использовать для подпитки дистиллированную воду или очень слабый раствор электролита. Однако в конце концов происходит потеря (вынос) щелочи из раствора и концентрация снижается, поэтому применяют заправку бачка 5 на следующий период (в два месяца) слабым раствором щелочи (5-10%).

Перед запуском двигателя водитель включает тумблер 18 (см. фиг. 4) и электролизер получает питание через ветвь 31, так как ключ зажигания пока остается не включенным (может оставаться не включенным). Загорается сигнальная лампочка 34. Спустя некоторое время, достаточное для выхода электролизера на рабочий режим (30-40 с), поворачивают ключ зажигания 32 и запускают двигатель. Процесс запуска двигателя облегчается вследствие того, что кислородоводородная смесь соединяется с основным топливом (бензин или дизельное топливо, сжиженный газ). Комбинированное топливо сгорает более интенсивно и качественнее, в результате не только лучше запускается двигатель, особенно в плохую погоду (низкая температура, высокая влажность и пр.), но и увеличивается тяга, КПД, приемистость двигателя, работа его на участке подъема и т.п. При эксплуатации устройства на автомобиле "Нива" получена экономия топлива на 12-14% при пользовании сжиженным газом и порядка 10% при езде на бензине. Двигатель заработал, и через 30-40 с реле времени 33 разрывает цепь 31. Электролизер остается подключенным к бортовой сети через цепь 30. После парковки автомобиля водитель выключает зажигание 32 и тумблер 18. Электролизер обесточивается.

Предложенное устройство более компактно, имеет меньший вес и стоимость по сравнению с известными устройствами. Опытный образец прошел испытания на автомобиле "Нива". Габариты этого образца 100х200х200 мм, причем общая сила тока в электролизере 20 А; напряжение бортовой сети равно 12-14 В.

Изобретение найдет широкое применение в различных областях народного хозяйства, в частности на малых предприятиях в автомастерских, в ювелирном деле, стоматологии, на предприятиях по ремонту металлоизделий, в производственно-строительных кооперативах и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННЫХ РАБОТ (ВАРИАНТЫ) | 2004 |

|

RU2283736C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1997 |

|

RU2118239C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННЫХ РАБОТ | 2013 |

|

RU2508970C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННЫХ РАБОТ (ВАРИАНТЫ) | 2007 |

|

RU2359795C2 |

| ЭЛЕКТРОЛИЗНО-ВОДНЫЙ ГЕНЕРАТОР | 1993 |

|

RU2079574C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ СМЕСИ КИСЛОРОДА И ВОДОРОДА | 1991 |

|

RU2010039C1 |

| ЭЛЕКТРОЛИЗНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГИПОХЛОРИТА НАТРИЯ | 2006 |

|

RU2349682C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2007 |

|

RU2347653C1 |

| Комбинированная электрохимическая установка транспортного средства | 1991 |

|

SU1817160A1 |

| ЭЛЕКТРОЛИЗЕР ФИЛЬТР-ПРЕССНОГО ТИПА | 1991 |

|

RU2010038C1 |

Использование: объекты для генерации горючего газа (кислородно-водородной смеси). Сущность изобретения: в качестве электролита применяют водный раствор NaOH концентрацией в пределах 17,5 25,5% расстояние между соседними электродами задают в интервале 3 5 мм, разность потенциалов между соседними электродами обеспечивают от 1,85 до 2,15 B, плотность тока на электродах не превышает 0,03 А/см, причем число электролизных ячеек в пакете учитывается при расчете схемы выпрямительного блока питания. 5 з.п. ф-лы, 4 ил.

| Электролизер для получения гремучего газа | 1986 |

|

SU1495392A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1995-09-20—Публикация

1991-11-29—Подача