Устройство предназначено для выполнения газопламенных работ: кварцедувных и стеклодувных, газосварки, пайки и резки металлов и может найти применение на стеклодувных и кварцедувных предприятиях, при монтаже и ремонте водопроводно-газовых сетей коммунального хозяйства, авторемонтных и других предприятий вместо кислородно-ацетиленовой газосварки.

Известен портативный аппарат для сварки, пайки и резки, включающий электролизную камеру для получения гремучего газа, питаемую электроэнергией от силовой сети через трансформатор и выпрямитель. Получаемый гремучий газ через шланг поступает к горелке, имеющей пламягаситель в виде пористой пластинки. Устройство имеет регулятор, уменьшающий ток через электролизер при возрастании давления гремучего газа (Заявка №2259918 Франция, 1975 г. МПК С 25 В 1/02, 9/00, 15/00).

Недостаток устройства состоит в значительных потерях электроэнергии. Питание электролизера из одной электролизной ячейки осуществляется пониженным напряжением от трансформатора через выпрямитель, что требует использования большого разрядного тока (500-1500 А). Потери энергии в мостовой схеме выпрямителя составят 0,25-0,75 кВт при падении напряжения на каждом выпрямительном элементе в 1 В. Сопротивление электролита в ячейке около 0,001 Ома и потери на нагрев электролита составят от 0,25 до 2,25 кВт. Для получения гремучего газа 300-900 л/час требуется полезная мощность около 2 кВт. Отсюда видно, что потери электроэнергии составляют не менее 60%. Второй недостаток состоит в том, что при горении водород потребляет часть кислорода из воздуха, что делает пламя окислительным пригодным для кварцедувных работ, но не пригодным для сварки.

Наиболее близким аналогом является устройство для газопламенной сварки и пайки, содержащее электролизер с раздельным получением кислорода и водорода, сосудов с гидрозатворами для сбора газов, имеющими датчики давления, которые соединены электрически с тиристорным регулятором напряжения, который соединен с электросетью через выпрямитель и понижающий трансформатор. Электролизер содержит регулятор поддержания давления в кислородном и водородном отсеках. Полученные газы подают через стандартные шланги в стандартную газосварочную горелку (Заявка Российской Федерации №95112170, МПК (6) В 23 К 5/00).

Недостаток устройства обусловлен тем, что питание электролизера из одной электролизной ячейки осуществляется пониженным напряжением от трансформатора через выпрямитель, что требует использования большого разрядного тока (500-1500 А). Потери энергии в мостовой схеме выпрямителя составят 0,25-0,75 кВт при падении напряжения на каждом выпрямительном элементе в 1 В. Сопротивление электролита в ячейке около 0,001 Ома и потери на нагрев электролита составят от 0,25 до 2,25 кВт. Для получения водорода 200-600 л/час и кислорода 100-300 л/час требуется полезная мощность около 2 кВт. Отсюда видно, что потери электроэнергии составляют не менее 60%. Второй недостаток состоит в сложности настройки горелки. Кислородно-водородное пламя не изменяет своего внешнего вида с изменением соотношения между кислородом и водородом в отличие от кислородно-ацетиленового пламени, у которого четко просматривается яркое ядро и восстановительная зона при некоптящем пламени. Отсутствие непрерывной подпитки электролита водой ведет к тому, что концентрация электролита меняется. Оптимальной является концентрация 29-30 весовых процентов КОН в растворе. При уменьшении или увеличении концентрации от оптимальной сопротивление электролита растет, растут и потери электроэнергии.

Технической задачей является безопасное получение и использование газовых смесей оптимального состава и снижение потерь электроэнергии.

Поставленная задача решается устройством для газопламенных работ, включающим горелку с корпусом, гидрозатвор, электролизер для выделения водорода и кислорода с получением гремучего газа, выпрямитель, трубопроводы и блок управления. Дополнительно устройство содержит подпитывающий сосуд, соединенный трубопроводом для отвода полученного гремучего газа с гидрозатвором и горелкой, капилляр и клапан, а электролизер выполнен с проточной подпиткой и состоит из чередующихся биполярных электродов, диэлектрических прокладок, концевых плит, выполняющих функции анода и катода, крепежных деталей, входного и выходного патрубков, при этом в каждом биполярном электроде выполнены расположенные на разной высоте два отверстия, а электроды размещены между концевыми плитами, разделены диэлектрическими прокладками и стянуты крепежными деталями, выходной патрубок соединен трубопроводом с подпитывающим сосудом, соединенным через капилляр и клапан с входным патрубком, причем подпитывающий сосуд электрически соединен с концевой плитой, выполняющей функцию анода, а клапан электрически соединен с концевой плитой, выполняющей функцию катода.

Чередование биполярных электродов в электролизере не меняет условий прохождения гремучего газа, но направляет подпитывающий поток жидкости через нижние отверстия. Это увеличивает длину линий тока во столько раз, во сколько расстояние между отверстиями одного биполярного электрода больше расстояния между соседними электродами в электролизной ячейке. Соответственно возрастает электрическое сопротивление, уменьшается ток и мощность потерь примерно до 10-20 Вт. По биполярным электродам этот ток не проходит ввиду их поляризации и поэтому этот ток не вызывает электролиза в электролизных ячейках. По внешней цепи проходит ток, величина которого определяется электрическим сопротивлением жидкости в капилляре (12-15 кОм), что создает мощность тепловых потерь электроэнергии в 3-5 Вт. Соединение подпитывающего сосуда и клапана с анодом и катодом исключает возможность искрообразования на закороченных участках, а на остальных участках электрической цепи горючих газов нет, да и разрывов с искрообразованием быть не может.

Для выполнения стеклодувных работ горелка содержит насадку с корпусом, муфту, кольцо с вырезом и трубопровод для подачи воздуха, при этом корпус насадки навинчен на корпус горелки и соединен резьбовым соединением с муфтой, а между корпусом насадки и муфтой расположено кольцо с вырезом, соединенное с трубопровод для подачи воздуха.

Добавление к гремучему газу воздуха позволяет регулировать температуру пламени, а добавление газообразных углеводородов позволяет осуществлять газосварку.

Более мощное устройство для газопламенных работ содержит горелку с корпусом, гидрозатвор, электролизер для выделения водорода и кислорода с получением гремучего газа, выпрямитель, трубопроводы и блок управления. Дополнительно устройство содержит подпитывающий сосуд, соединенный трубопроводом для отвода полученного гремучего газа с гидрозатвором и горелкой, и клапан, а электролизер выполнен с проточной подпиткой и состоит из двух одинаковых частей, состоящих из чередующихся биполярных электродов, диэлектрических прокладок, концевых плит, выполняющих функцию анодов, крепежных деталей, общего катода, соединяющего обе части электролизера, входного и выходного патрубков, при этом в каждом биполярном электроде выполнены расположенные на разной высоте два отверстия, а электроды размещены между концевыми плитами, разделены диэлектрическими прокладками и стянуты крепежными деталями. Выходной патрубок составного электролизера соединен трубопроводом с подпитывающим сосудом, соединенным через трубопровод и клапан с входным патрубком, причем концевые плиты, выполняющие функцию анодов, электрически соединены между собой.

Предложенная конструкция электролизера и его включение обеспечивают отсутствие тока во внешних цепях подпитки, т.к. потенциалы входного и выходного патрубков электролизера одинаковы. Нет условий и для искрообразования. Дополнительно удваивается мощность, поскольку обе части электролизера электрически соединены параллельно.

Горелка предложенного устройства содержит насадку с корпусом, муфту, кольцо с вырезом и трубопровод для подачи воздуха, при этом корпус насадки навинчен на корпус горелки и соединен резьбовым соединением с муфтой, а между корпусом насадки и муфтой расположено кольцо с вырезом, соединенное с трубопроводом для подачи воздуха.

Предложенное устройство для газопламенных работ может быть использовано для сварки. При сварке можно добавлять в гремучий газ углеводородные газы из баллона через насадку на горелке, что сделает пламя восстановительным. Однако получение оптимального состава горючей смеси затруднено, а наличие баллона делает установку громоздкой. Наиболее рационально использовать устройство для производства кварцедувных и стеклодувных работ.

Поставленную задачу при сварке и резке металлов решает устройство для газопламенных работ, содержащее горелку, гидрозатвор, электролизер для выделения водорода и кислорода с получением гремучего газа, устройство выравнивания давлений водорода и кислорода, выпрямитель, трубопроводы и блок управления. Устройство дополнительно содержит капилляр и клапан, а устройство выравнивания давлений водорода и кислорода выполняет функцию подпитывающего сосуда, соединенного трубопроводом для отвода смеси гремучего газа и водорода с гидрозатвором и горелкой, и мембранным клапаном для отвода кислорода в атмосферу, электролизер выполнен фильтр-прессного типа с проточной подпиткой и состоит из чередующихся биполярных электродов, диэлектрических прокладок, концевых плит, выполняющих функции катода и анода, крепежных деталей, входного патрубка, выходных патрубков для отвода смеси гремучего газа с водородом и кислорода, при этом в каждом биполярном электроде выполнены расположенные на разной высоте два отверстия, а биполярные электроды размещены между концевыми плитами, разделены диэлектрическими прокладками и стянуты крепежными деталями, выходные патрубки смеси гремучего газа с водородом и кислорода соединены трубопроводами с соответствующими входными патрубками подпитывающего сосуда, соединенным через капилляр, клапан и трубопровод с входным патрубком электролизера, а подпитывающий сосуд электрически соединен с концевой плитой, выполняющей функцию анода, а клапан электрически соединен с концевой плитой, выполняющей функцию катода, причем не менее 40% электролизных ячеек электролизера разделены диафрагмами, часть которых имеет два конических выступа с выполненными в них отверстиями и манжетами, входящими в отверстия биполярных электродов и скрепленных с последними втулками, цилиндрическая часть которых отогнута наружу со стороны биполярных электродов, а одна из них имеет уменьшенный конический выступ без отверстия.

Выполнение отверстий в биполярных электродах на разной высоте и их чередование в ячейках с диафрагмами сохраняет оба канала для раздельного прохождения газов и образует один канал для протекания жидкости через отверстия биполярных электродов, расположенные ниже. Это увеличивает длину линий тока во столько раз, во сколько расстояние между отверстиями одного биполярного электрода больше расстояния между соседними электродами в электролизной ячейке. Соответственно возрастает электрическое сопротивление, уменьшается ток и мощность тепловых потерь примерно до 10-20 Вт. По биполярным электродам этот ток не проходит ввиду их поляризации и поэтому этот ток не вызывает электролиза в электролизных ячейках. Использование для крепления диафрагм в отверстиях биполярных электродов втулок, цилиндрическая часть которых отогнута наружу со стороны биполярных электродов, не препятствует попаданию подпитывающей жидкости в электролизные ячейки с диафрагмами. Отсутствие отверстия в концевом коническом выступе концевой диафрагмы изолирует кислородный канал от остального объема электролизера, но не препятствует подпитке. По внешней цепи проходит ток, величина которого определяется электрическим сопротивлением жидкости в капилляре (12-15 кОм), что создает мощность тепловых потерь электроэнергии в 3-5 Вт. Соединение подпитывающего сосуда и клапана с анодом и катодом исключает возможность искрообразования на закороченных участках, а на остальных участках электрической цепи горючих газов нет, да и разрывов с искрообразованием быть не может.

Вариантом решения поставленной задачи является устройство для газопламенных работ, содержащее горелку, гидрозатвор, электролизер для выделения водорода и кислорода с получением гремучего газа, устройство выравнивания давлений водорода и кислорода, выпрямитель, трубопроводы и блок управления. Дополнительно устройство содержит клапан, а устройство выравнивания давлений водорода и кислорода выполняет функцию подпитывающего сосуда, соединенного трубопроводом для отвода смеси гремучего газа и водорода с гидрозатвором и горелкой, и мембранным клапаном для отвода кислорода в атмосферу, электролизер состоит из двух одинаковых частей, состоящих из чередующихся биполярных электродов, диэлектрических прокладок, концевых плит, выполняющих функцию анодов, крепежных деталей, общего катода, соединяющего обе части электролизера, входного патрубка и выходных патрубков для отвода смеси гремучего газа с водородом и кислорода, при этом в каждом биполярном электроде выполнены расположенные на разной высоте два отверстия, а биполярные электроды размещены между концевыми плитами, разделены диэлектрическими прокладками и стянуты крепежными деталями, выходные патрубки смеси гремучего газа с водородом и кислорода соединены трубопроводами с соответствующими входными патрубками подпитывающего сосуда, соединенного через клапан и трубопровод с входным патрубком электролизера, а концевые плиты, выполняющие функцию анодов, электрически соединены между собой, причем не менее 40% электролизных ячеек в каждой из частей электролизера разделены диафрагмами, часть из которых имеет два конических выступа с выполненными в них манжетами, входящими в отверстия биполярных электродов и скреплены с последними втулками, цилиндрическая часть которых отогнута наружу со стороны биполярных электродов, а одна из них имеет уменьшенный конический выступ без отверстия.

Предложенная конструкция электролизера и его включение обеспечивают отсутствие тока во внешних цепях, т.к. потенциалы входного и выходных патрубков электролизера одинаковы. Нет условий и для искрообразования. Дополнительно удваивается мощность, поскольку обе части электролизера электрически соединены параллельно.

На фиг.1 показана схема устройства для газопламенных работ в стеклодувном и кварцедувном производстве;

на фиг.2 показан биполярный электрод электролизера;

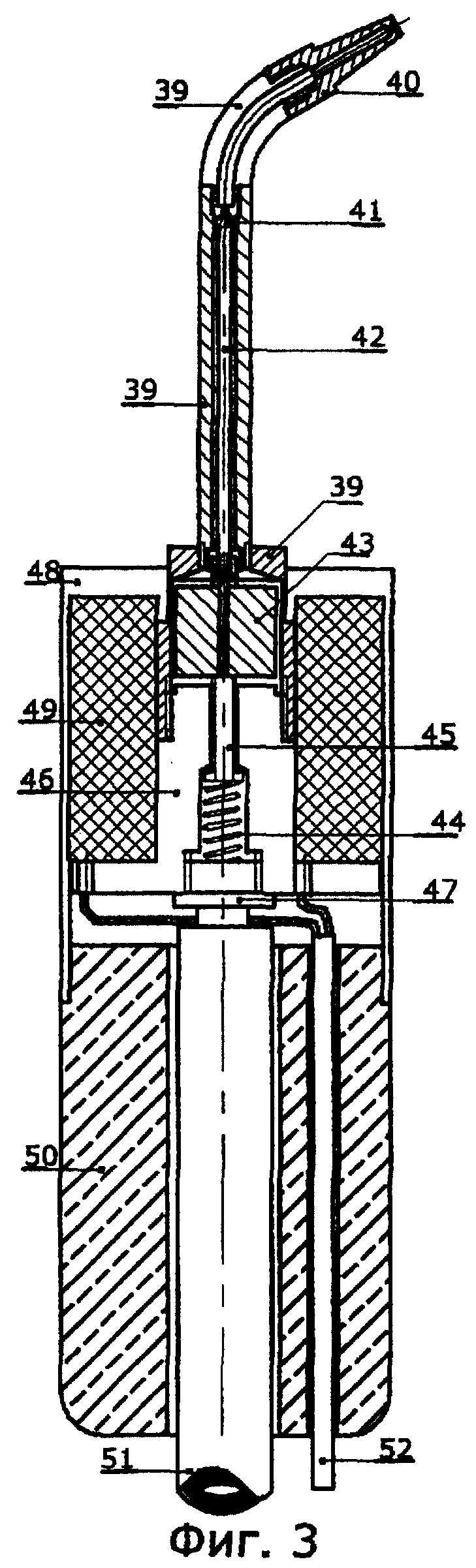

на фиг.3 показана горелка в разрезе;

на фиг.4 показана насадка горелки в разрезе;

на фиг.5 показана схема блока управления с выпрямителем;

на фиг.6 показана схема устройства для газопламенных работ в стеклодувном и кварцедувном производстве со сдвоенным электролизером;

на фиг.7 показана схема устройства для газопламенных работ при сварке, пайке и резке металлов;

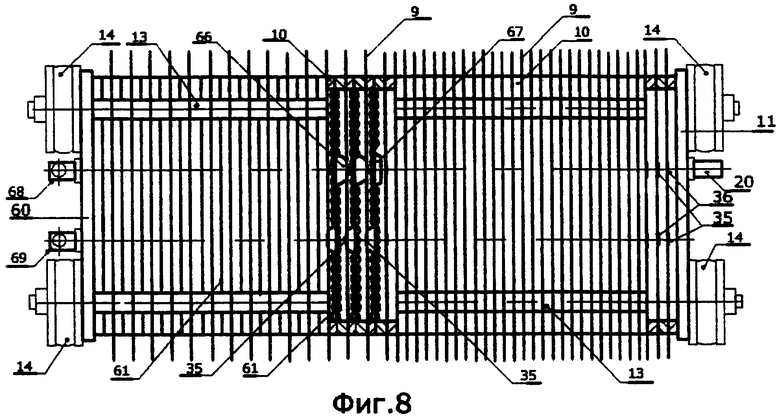

на фиг.8 показана схема электролизера с разрезами рамок в ячейках с диафрагмами и без диафрагм;

на фиг.9 показана диафрагма в двух проекциях;

на фиг.10 показано крепление диафрагмы к биполярному электроду;

на фиг.11 показана схема устройства выравнивания давлений в анодных и катодных частях ячеек электролизера с диафрагмами;

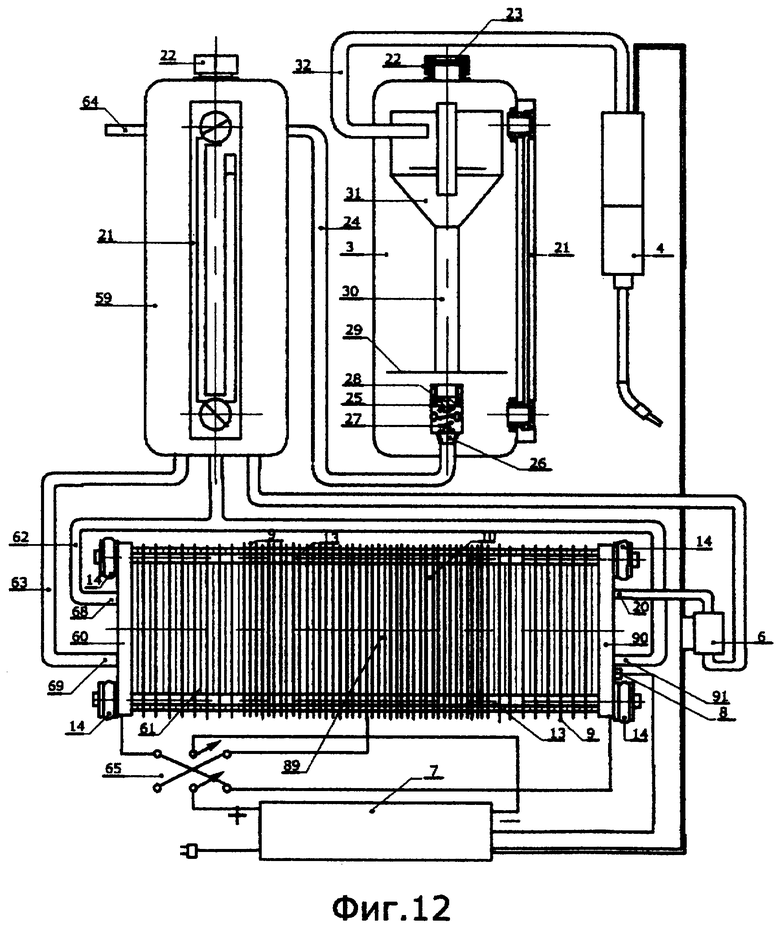

на фиг.12 показана схема устройства для газопламенных работ при сварке, пайке и резке металлов со сдвоенным электролизером.

Устройство для газопламенных работ, показанное на фиг.1, состоит из электролизера 1, подпитывающего сосуда 2, гидрозатвора 3, горелки 4, капилляра 5, клапана 6, блока управления 7 и датчика температуры 8. Электролизер 1 состоит из биполярных электродов 9, разделенных диэлектрическими прокладками 10, стянутых между концевыми плитами 11 и 12 стержнями 13 с упругими компенсаторами 14. Выходной патрубок электролизера соединен трубопроводом 15 с подпитывающим сосудом 2. Входной патрубок 16 подпитывающего сосуда 2 прикрыт колпачком 17, который препятствует вытеснению газа жидкостью из подпитывающего сосуда и попаданию жидкости в электролизер через этот патрубок. Выходной патрубок 18 снабжен фильтром 19 и соединен трубопроводом с капилляром 5, который соединен с клапаном 6 и входным патрубком 20 электролизера 1. Концевая плита 12 электролизера 1, выполняющая функцию анода, электрически соединена с подпитывающим сосудом 2, клапан 6 электрически соединен с концевой плитой 11, выполняющей функцию катода, и внешняя электрическая цепь замыкается капилляром 5. Через трубопровод, подводящий жидкость к клапану 6, через клапан 6 не будет проходить газ из электролизера даже в случае, когда трубопровод 15 полностью заполнен жидкостью. Это предотвращает разрыв внешней электрической цепи и возможность искрообразования. Подпитывающий сосуд 2 и гидрозатвор 3 имеют уровнемеры с манометрами 21 и закрыты пробками 22 с предохранительными мембранами 23. Патрубок выхода газа подпитывающего сосуда 2 соединен трубопроводом 24 с клапаном 25 гидрозатвора 3, металлический золотник 26 которого поджат пружиной 27 регулировочным винтом 28. Над клапаном 25 расположен рассекатель 29, скрепленный трубкой 30 с сепаратором 31, патрубок которого соединен трубопроводом 32 с горелкой 4 с насадкой 33, к которой подводится воздух через кран 34.

Показанный на фиг.2 биполярный электрод 9 имеет отверстие 35 для прохождения гремучего газа и отверстие 36, расположенное ниже отверстия 35, для прохождения гремучего газа и подпитывающей жидкости. Отверстия 37 служат для размещения стягивающих стержней 13, фиг.1. Центральная часть биполярного электрода 9, выделенная пунктирным кругом 38, с лицевой стороны покрывается слоем никеля. Следующий биполярный электрод 9 имеет никелевое покрытие с тыльной стороны, но у всех биполярных электродов 9 покрытые никелем стороны являются анодами и при электролизе на них выделяется кислород. Такая последовательность образует канал зигзагообразной формы для прохождения подпитывающей жидкости.

На фиг.3 показана горелка 4, фиг.1, в разрезе. Горелка 4 состоит из составного корпуса 39 с мундштуком 40. В корпусе 39 размещается золотник 41, соединенный штоком 42 с якорем 43, прижимаемый пружиной 44 через толкатель 45. Пружина 44 и толкатель 45 размещены в сердечнике электромагнита 46. Пружина упирается в штуцер 47, ввинченный в сердечник электромагнита 46. Магнитопровод 48, сердечника электромагнита 46 расположен снаружи. Внутри магнитопровода 48 размещена обмотка электромагнита 49, к которому крепится рукоятка 50. Через рукоятку проходит трубопровод 51 для подвода гремучего газа и провод 52 питания обмотки электромагнита 49.

Насадка 39 показана на фиг.4 в разрезе. Корпус насадки 53 навинчен на корпус горелки 39 и соединен резьбовым соединением с муфтой 54, а между ними находится кольцо 55 с вырезом, соединенное с трубопроводом 56 для подачи воздуха. На муфту 54 навинчивается мундштук 40, фиг.1.

На фиг.5 показана электрическая схема блока управления 7. Схема включает силовую часть: диоды Д1-Д4, тиристор Д5, резистор R35, амперметр и электролизер. Трансформатор Тр имеет ряд вторичных обмоток: обмотка Е питает мост МД1, питающий электромагнит горелки (ЭМГ) и электромагнит клапана (ЭМК) через контакты реле Kp11. Конденсатор С6 сглаживает пульсации, а диод Д7 замыкает индукционный ток размыкания. Обмотки А и В и мост МД2 создают два выпрямленных напряжения для питания всей схемы. Отрицательное напряжение с конденсатора С1 стабилизируется стабилитроном Д16 и резистором R21. Положительное напряжение с конденсатора С7 подается на стабилизатор напряжения на транзисторах Т1 и Т2. Обмотка С питает мост на диодах Д8-Д11. Импульсы выпрямленного тока через делитель R14-R15 подаются на пороговое устройство на транзисторах Т4 и Т5, формирующее прямоугольные импульсы, которые подаются через резистор R31 и контакты реле Кр22 на конденсатор С9, напряжение на котором растет во время действия прямоугольного импульса, а после окончания прямоугольного импульса конденсатор С9 быстро разряжается через диод Д17, транзистор Т5 и резистор R16, завершая формирование пилообразного импульса. Эти импульсы с делителя на резисторах R24 и R17 подаются на инвертирующий вход операционного усилителя МС2. Обмотка D питает мост МДЗ, напряжение которого стабилизируется стабилитроном Д12 и поступает на переменный резистор R0, которым устанавливается ток, проходящий через тиристор и электролизер. Импульсы управления тиристором поступают с усилителя на транзисторах Т6 и Т7. Термодатчиком служит диод Д6, включенный в одно из плеч моста, образованного резисторами R8, R10,R19 и R22. Напряжение с моста подается на вход операционного усилителя МС1. При превышении установленной температуры с выхода 5 МС1 через Д13, R20 отрицательное напряжение поступает на транзистор ТЗ и реле Р1 срабатывает, размыкая контакты Кр22 и Kp11. Горелка гаснет, а ток выключается. При включении устройства для газопламенных работ исключается возможность короткого замыкания через неполяризованный электролизер. Электролизер автоматически поляризуется током утечки запертого тиристора Д5, который остается запертым на время заряда конденсатора С14 через резисторы R38 и R37.

Работает устройство для газопламенных работ следующим образом. Заливают электролизер 1, фиг.1, 29-30% водным раствором КОН. Для этого отсоединяют трубопровод от входного патрубка 20 и подсоединяют трубопровод для заливки раствора. Устанавливают устройство для газопламенных работ наклонно, под углом 15-20 градусов входным патрубком 20 вверх. Заполнение ячеек электролизера 1 контролируют омметром. После заливки соединяют трубопровод клапана 6 с входным патрубком 20 и устанавливают устройство для газопламенных работ горизонтально. Заливают подпитывающий сосуд 2 подпитывающей жидкостью, например дистиллированной водой, примерно до половины высоты и герметично закрывают пробкой 22. Заливают гидрозатвор 3 дистиллированной водой до половины высоты. Через открытую горловину сосуда гидрозатвора 3 вводят длинную и узкую отвертку с электроизоляционной рукояткой до упора в регулировочный винт 28. Включают устройство для газопламенных работ в электрическую сеть и резистором R0, фиг.5, устанавливают разрядный ток 1-2 А. Регулировочным винтом 28, фиг.1, поджимают пружину 27, прижимающую золотник 26, и устанавливают давление гремучего газа в подпитывающем сосуде 2 в 0,5-1,0 атмосферы. Это уменьшает объем пузырьков газа, уменьшает вытеснение газом электролита в подпитывающий сосуд, снижает уменьшение сопротивления электролита в ячейках электролизера 1, а также уменьшает брызгообразование в подпитывающем сосуде 2. Часть брызг попадает в гидрозатвор 3 и улавливается водой. Для исключения потерь щелочи эту воду периодически используют как подпитывающую жидкость, переливаемую в подпитывающий сосуд 2. Закрывают гидрозатвор 3 пробкой 22. На этом подготовительные работы завершаются.

Для работы устанавливают на горелке 4 необходимый мундштук 40, фиг.3, включают устройство тумблером Тб, фиг.5, и резистором R0 устанавливают разрядный ток, соответствующий выбранному мундштуку 40, фиг.3. Кислород и водород выделяются на анодных и катодных сторонах биполярных электродов 9, фиг.1 и фиг.2, собираются в каналах, образованных отверстиями 35 и 36, откуда полученный гремучий газ через выходной патрубок и трубопровод 15, фиг.1, попадает во входной патрубок 16 подпитывающего сосуда 2. Из подпитывающего сосуда 2 через выходной патрубок, трубопровод 24 и клапан с золотником 26 газ попадает на рассекатель 29 и далее через сепаратор 31 и трубопровод 32 в горелку 4. При включении устройства для газопламенных работ электромагниты горелки 4 и клапан 6 срабатывают, открывая каналы горелки 4 и клапана 6. После стабилизации давления в гидрозатворе горелку 4, фиг.1, поджигают.

Подпитывающая жидкость через фильтр 19, выходной патрубок 18, капилляр 5 и клапан 6, входной патрубок 20 поступает в электролизер 1. Избыток электролита или подпитывающей жидкости выводится из электролизера 1 вместе с гремучим газом в подпитывающий сосуд 2 через трубопровод 15 и входной патрубок 16. Установленный разрядный ток остается практически неизменным (<+5%) при прогреве электролита в электролизере и уменьшения его сопротивления за счет введения отрицательной обратной связи через резистор R35, фиг.5, с которого снимается напряжение, фильтруется R4, С3, R5, C4 и подается на неинвертирующий вход 10 МС2 через R0 и R3. Без отрицательной обратной связи установленный ток может изменяться из-за прогрева электролита более чем в два раза.

Для выполнения стеклодувных работ необходимо сделать пламя окислительным и снизить его температуру до 1300-1500°С. Для этого используют насадку 33, фиг.1, к которой подают воздух через кран 34. Работа насадки не требует пояснений.

Устройство для газопламенных работ, показанное на фиг.6, состоит из электролизера 57, состоящего из двух одинарных частей, каждая из которых состоит из чередующихся биполярных электродов 9 с двумя отверстиями, расположенными на разной высоте, разделенных диэлектрическими прокладками 10, соединенных общим катодом, размещенных между концевыми плитами 11, 12 и стянутых крепежными деталями. Концевые плиты 11 и 12 выполняют и функцию анодов. В связи с этим нет необходимости соединять подпитывающий сосуда 2 и клапана 6 с концевыми плитами 12 и 11 соответственно поскольку между ними нет разности потенциалов. Отпадает необходимость использования капилляра для увеличения электрического сопротивления, так как нет тока и нет потерь электроэнергии в наружной цепи, нет условий для искрообразования. Остальные элементы устройства для газопламенных работ на фиг.6 идентичны элементам, описанным выше, по конструкции и по выполняемой функции, включая подготовку и проведение работ.

Устройство для газопламенных работ при сварке, пайке и резки металлов, показанное на фиг.7, состоит из электролизера 58, устройства выравнивания давлений газов 59, гидрозатвора 3, горелки 4, капилляра 5, клапана 6, блока управления 7 и датчика температуры 8. Электролизер 58 состоит из биполярных электродов 9, разделенных кольцевыми диэлектрическими прокладками 10, стянутых между концевыми плитами 60 и 11 стержнями 13 с упругими компенсаторами 14. Часть электролизных ячеек снабжена диафрагмами 61. В устройство выравнивания давлений 59 по трубопроводу 62 подается получаемый кислород, а по трубопроводу 63 подается смесь гремучего газа с водородом. Избыточный кислород выводится в атмосферу через патрубок 64, а смесь гремучего газа с водородом через трубопровод 24 подается в гидрозатвор и далее через трубопровод 32 в горелку 4. Устройство выравнивания давлений 59 выполняет функцию и подпитывающего сосуда, из которого жидкость через капилляр 5, клапан 6 и входной патрубок 20 подпитывающая жидкость попадает в электролизер 58. В режиме резки полярность включения электролизера 58 необходимо изменить переключателем 65. Тогда по трубопроводу 62 будет подаваться водород, а по трубопроводу 63 смесь гремучего газа с кислородом, которая и попадает в горелку 4, а избыточный водород выводится в атмосферу через патрубок 64.

Электролизер, показанный на фиг.8, состоит из биполярных электродов 9, разделенных кольцевыми диэлектрическими прокладками 10, стянутых стержнями 13 с упругими компенсаторами 14 между концевыми плитами 60 и 11. Биполярные электроды 9, показанные на фиг.2, имеют отверстия 35 и 36, расположенные на разных уровнях чередуясь. Часть электролизных ячеек снабжена диафрагмами 61, имеющими два конических выступа 66 с отверстиями. Конический выступ одной из диафрагм 61 имеет уменьшенный выступ 67 без отверстия. Концевая плита 11 снабжена входным патрубком 20, а концевая плита 60 имеет выходной патрубок 68 для выхода кислорода и выходной патрубок 69 для выхода смеси гремучего газа с водородом.

Диафрагма 61, показанная на фиг.9 в двух проекциях, имеет конические выступы 66 с отверстиями 70, расположенными на одном уровне. На фиг.9 показан нижний уровень положения конических выступов 66 с отверстиями 70. Верхнее положение конических выступов 66 с отверстиями 70 показано осевой линией. Поверхность диафрагмы покрыта перфорациями 71. Диафрагмы 61 с разным уровнем расположения конических выступов 66 с отверстиями 70 и манжетами 72 чередуются в соответствии с отверстиями 35 и 36 биполярных электродов 9, фиг.8.

На фиг.10 показано крепление диафрагмы 61 в отверстиях биполярного электрода 9 с помощью втулки 73, цилиндрическая часть которой развернута наружу со стороны биполярного электрода 9.

Устройство выравнивания давлений 59, показанное на фиг.11, состоит из цилиндрической перегородки 74, нижний конец которой открыт, а верхний скреплен с нижней тарелкой 75, закрыт эластичной мембраной 76, покрытой верхней тарелкой 77, имеющей отверстие 78 для прохода газа. Центральная часть мембраны имеет утолщение 79, выполняющее функцию золотника мембранного клапана, тарелкой которого служит конусный наконечник 80 выходного патрубка 64. В донной части расположен входной патрубок 82 для смеси гремучего газа с водородом, входной патрубок 83 для кислорода и выходной патрубок 84 для подпитывающей жидкости, снабженный фильтром 85. Входные патрубки 82 и 83 прикрыты колпачками 86 и 87. Выходной патрубок 81 для смеси гремучего газа с водородом снабжен брызгоотражателем 88. Сосуд устройства выравнивания давлений 59 снабжен стандартной пробкой 22 с предохранительной мембраной 23.

Устройство для газопламенных работ, показанное на фиг.12, состоит из электролизера 89, устройства выравнивания давлений 59, гидрозатвора 3, горелки 4, клапана 6 и блока управления 7 с выносным термодатчиком 8. Электролизер 89 состоит из двух одинаковых половин, каждая из которых содержит одинаковое количество электролизных ячеек с диафрагмами 61 и без диафрагм, соединенных общим катодом. Концевые плиты 60 и 90 выполняют и функцию анодов. Кислородные выходы 68 и 91 соединены общим трубопроводом с входным патрубком 83, фиг.11, устройства выравнивания давлений 59. Смесь гремучего газа с водородом через патрубок 69 и трубопровод 63 подается в патрубок 82, фиг.11, устройства выравнивания давлений 59. Выходной патрубок для подпитывающей жидкости 84, фиг.11, соединен трубопроводом с клапаном 6, фиг.12, и далее с входным патрубком 20 электролизера 89. Кислород через выходной патрубок 64 выводится в атмосферу по мере расходования смеси гремучего газа с водородом, которая подается по трубопроводу 24 в гидрозатвор 3 и далее в горелку 4. В режиме резки полярность включения электролизера 89 изменяют переключателем 65. Тогда по трубопроводу 62 будет подаваться водород, а по трубопроводу 63 смесь гремучего газа с кислородом, которая и попадает в горелку 4, а водород выводится в атмосферу через патрубок 64 по мере расходования смеси гремучего газа с кислородом.

Подготовка к эксплуатации устройств для газопламенных работ по фиг.7 и фиг.12 аналогична подготовительным работам, описанным выше применительно к устройствам для газопламенных работ по фиг.1 и 6.

Для работы устанавливают на горелке 4 необходимый мундштук 40, фиг.3, включают устройство тумблером Тб, фиг.5, и резистором R0 устанавливают разрядный ток, соответствующий выбранному мундштуку 40, фиг.3. Кислород и водород выделяются на анодных и катодных сторонах биполярных электродов 9, фиг.8, собираются в каналах, образованных отверстиями 35 и 36, откуда полученный гремучий газ и водород через выходной патрубок 69 и трубопровод 63, фиг.7 и фиг.12, попадает во входной патрубок 82 устройства выравнивания давлений 59, фиг.7 и фиг.12. Из устройства выравнивания давлений 59 через выходной патрубок 81, фиг.11, трубопровод 24 и клапан 25 с золотником 26 газ попадает на рассекатель 29 и далее через сепаратор 31 и трубопровод 32 в горелку 4. При включении устройства для газопламенных работ электромагниты горелки 4 и клапана 6 срабатывают, открывая каналы горелки 4 и клапана 6. По мере расходования смеси гремучего газа с водородом происходит выход кислорода в атмосферу из патрубка 64. После стабилизации давления в гидрозатворе горелку 4 поджигают. Подпитывающая жидкосгь через фильтр 85, выходной патрубок 84 и клапан 6, входной патрубок 20 поступает в электролизер. Избыток электролита или подпитывающей жидкости выводится из электролизера с газами в устройство выравнивания давлений через трубопроводы 62 и 63 и входные патрубки 82 и 83, фиг.11. Установленный разрядный ток остается практически неизменным (<+5%) при прогреве электролита в электролизере и уменьшения его сопротивления за счет введения отрицательной обратной связи через резистор R35, фиг.5, с которого снимается напряжение, фильтруется R4, С3, R5, C4 и подается на неинвертирующий вход 10 МС2 через R0 и R3. Без отрицательной обратной связи установленный ток может изменяться из-за прогрева электролита более чем в два раза.

Предложенные устройства для газопламенных работ могут иметь различные размеры и потребляемую мощность. Для производства кварцедувных работ необходима потребляемая мощность 4-8 кВт. Для сварки стали толщиной до 3 мм достаточна мощность 2-2,5 кВт, а для сварки стали до 5-6 мм мощность 4,5-5 кВт. Плотность разрядного тока выбирают в пределах 10-12 А/дм2. Оптимальные размеры биполярных электродов 9 170×140 мм, толщина диэлектрических прокладок 10 2-2,5 мм при наружном диаметре 135 мм и внутреннем диаметре 120 мм. Для кварцедувных работ размеры биполярных электродов 9 190×170 мм, толщина диэлектрических прокладок 10 2,5-3 мм при наружном диаметре 165 мм и внутреннем диаметре 150 мм. Материал для диэлектрических прокладок 10 - полиэтилен низкого давления или винипласт. Число электролизных ячеек без диэлектрических диафрагм 110. Для электролизеров с частичным разделением газов с помощью диафрагм 61 общее число электролизных ячеек 105, из них 49 ячеек с диэлектрическими диафрагмами. Это обеспечивает состав горючей смеси 78% водорода и 22% кислорода при сварке и 52% водорода и 48% кислорода при кислородной резке. Можно увеличить общее число ячеек и, закорачивая часть из них, дополнительно регулировать состав горючей смеси.

Уровнемеры и манометры 21 изготовлены из оргстекла. Манометры имеют наиболее удобную линейную шкалу. Для получения такой шкалы необходим предварительный расчет профиля канала, заполняемого жидкостью по мере сжатия газа в замкнутом объеме. Из закона Бойля-Мариотта PV=C, где Р - давление, V - объем газа, С - константа. Дифференцируя это выражение, получим:  , где

, где  - масштабный множитель линейной шкалы. Элементарный объем dV=-dhS и -

- масштабный множитель линейной шкалы. Элементарный объем dV=-dhS и -  , где S - площадь сечения канала. Подставляя в (1), получим: C1V-SP=0, откуда

, где S - площадь сечения канала. Подставляя в (1), получим: C1V-SP=0, откуда  , но

, но  и

и  . Суммарное давление P=C1h+P0, где Р0 - начальное (атмосферное) давление. Подставляя в (2), получим конечную формулу для расчета площади сечения канала S в зависимости от высоты h:

. Суммарное давление P=C1h+P0, где Р0 - начальное (атмосферное) давление. Подставляя в (2), получим конечную формулу для расчета площади сечения канала S в зависимости от высоты h:  . По результатам расчета фрезеруют канал постоянного сечения для уровнемера и канал переменного сечения для манометра, оканчивающийся камерой для размещения сжатого газа. Полученные каналы заклеивают пластиной из прозрачного оргстекла, используя для склеивания дихлорэтан.

. По результатам расчета фрезеруют канал постоянного сечения для уровнемера и канал переменного сечения для манометра, оканчивающийся камерой для размещения сжатого газа. Полученные каналы заклеивают пластиной из прозрачного оргстекла, используя для склеивания дихлорэтан.

Капилляр 5 также изготовлен из оргстекла. Для этого фрезеруют канавку петлеобразной формы и требуемой длины. Петли отступают от концов пластины на длину будущих штуцеров для соединения с трубопроводами. Канавку заклеивают пластиной из оргстекла, используя для склеивания дихлорэтан. Предварительный расчет капилляра осуществляют по пропускной способности капилляра, которая должна быть не меньше необходимой для подпитки электролизера. Для этого используют формулу Пуазейля:  , где V0 - секундный расход жидкости, R - радиус капилляра, ΔР - разность давлений на концах капилляра, η - динамическая вязкость жидкости и l - длина капилляра. Электрическое сопротивление

, где V0 - секундный расход жидкости, R - радиус капилляра, ΔР - разность давлений на концах капилляра, η - динамическая вязкость жидкости и l - длина капилляра. Электрическое сопротивление  , где ρ - удельное сопротивление жидкости. Секундный расход жидкости с увеличением R растет быстрее, чем уменьшается R0, что обеспечивает возможность получения нужного расхода жидкости при достаточно большом сопротивлении R0 (10-20 кОм).

, где ρ - удельное сопротивление жидкости. Секундный расход жидкости с увеличением R растет быстрее, чем уменьшается R0, что обеспечивает возможность получения нужного расхода жидкости при достаточно большом сопротивлении R0 (10-20 кОм).

Предложенное устройство для газопламенных работ и его варианты обеспечивают в сравнении с известными аналогами существенное снижение тепловых потерь электроэнергии во внутренних и внешних цепях при проточной подпитке. Полностью исключена возможность искрообразования и воспламенения горючей смеси газов внутри электролизера, что повышает безопасность использования устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННЫХ РАБОТ (ВАРИАНТЫ) | 2007 |

|

RU2359795C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННЫХ РАБОТ | 2013 |

|

RU2508970C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И КИСЛОРОДА | 2011 |

|

RU2456378C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ СМЕСИ КИСЛОРОДА И ВОДОРОДА | 1991 |

|

RU2010039C1 |

| ЭЛЕКТРОЛИЗЕР ФИЛЬТР-ПРЕССНОГО ТИПА | 1991 |

|

RU2010038C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ ДАВЛЕНИЯ ГАЗОВ В ЭЛЕКТРОЛИЗЕРАХ | 2002 |

|

RU2219291C1 |

| ЭЛЕКТРОЛИЗНО-ВОДНЫЙ СВАРОЧНЫЙ АППАРАТ | 1994 |

|

RU2056983C1 |

| УСТРОЙСТВО ВЫРАВНИВАНИЯ ДАВЛЕНИЯ ГАЗОВ В ЭЛЕКТРОЛИЗЕРАХ | 1992 |

|

RU2078151C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1994 |

|

RU2073594C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КИСЛОРОДА И ВОДОРОДА | 1996 |

|

RU2153539C2 |

Изобретение относится к газопламенной обработке, а именно к вариантам устройств для сварки, пайки и резки металлов, а также для стеклодувного и кварцедувного производств. Устройство содержит горелку с корпусом, гидрозатвор, электролизер для выделения водорода и кислорода с получением гремучего газа, выпрямитель, трубопроводы, блок управления, подпитывающий сосуд, капилляр и клапан. Подпитывающий сосуд соединен трубопроводом для отвода полученного гремучего газа с гидрозатвором и горелкой. Электролизер выполнен с проточной подпиткой и состоит из чередующихся биполярных электродов, диэлектрических прокладок, концевых плит, выполняющих функции анода и катода, крепежных деталей, входного и выходного патрубков. В каждом биполярном электроде выполнены расположенные на разной высоте два отверстия. Электроды размещены между концевыми плитами, разделены диэлектрическими прокладками и стянуты крепежными деталями. Выходной патрубок соединен трубопроводом с подпитывающим сосудом, соединенным через капилляр и клапан с входным патрубком. Подпитывающий сосуд электрически соединен с концевой плитой, выполняющей функцию анода, а клапан электрически соединен с концевой плитой, выполняющей функцию катода. Это позволит обеспечить безопасное получение и использование газовых смесей оптимального состава, а также снизить потери электроэнергии. 4 н. и 2 з.п. ф-лы, 12 ил.

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ СВАРКИ И ПАЙКИ | 1995 |

|

RU2110376C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1994 |

|

RU2073594C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1992 |

|

RU2014185C1 |

| УСТАНОВКА ДЛЯ СВАРОЧНЫХ РАБОТ | 2002 |

|

RU2207234C1 |

| СПОСОБ ЛЕЧЕНИЯ ПОДВЕРТЕЛЬНЫХ МНОГООСКОЛЬЧАТЫХ ПЕРЕЛОМОВ БЕДРЕННОЙ КОСТИ | 2005 |

|

RU2305509C1 |

| НИЗКОТЕМПЕРАТУРНОЕ ЗАЩИТНОЕ СРЕДСТВО ДЛЯ ДРЕВЕСИНЫ | 2004 |

|

RU2259918C1 |

Авторы

Даты

2006-09-20—Публикация

2004-02-24—Подача