Изобретение относится к устройствам, предназначенным для нарезания тела в оболочке. Более конкретно оно касается аппаратов, которые предназначены для нарезания на отдельные изделия округлой формы брикета из соевой пасты или джема в мягкой оболочке. Изобретение решает проблему, связанную с образованием ромашкообразных следов на внешней поверхности оболочки, а также проблему, связанную со вспучиванием оболочки под воздействием наполнителя.

Разработаны различные способы и устройства, предназначенные для нарезания находящегося в оболочке из теста продукта (1, 2). Например, в патенте США N 4.734.024 (2) описано устройство, предназначенное для формирования округлого тела, состоящего из тестообразной оболочки и наполнителя. Это устройство представляет агрегат, состоящий из группы расположенных по окружности элементов. Каждый из элементов имеет по крайней мере две поверхности скольжения. Элементы расположены таким образом, что поверхность одного элемента скользит по поверхности соседнего элемента с открыванием и закрыванием отверстия в центре агрегата. В тот момент, когда внутренняя часть агрегата открыта полностью, она имеет достаточно большой объем для обеспечения прохождения через нее подающегося в агрегат нарезаемого тела цилиндрической формы.

В известном устройстве решена проблема проникновения режущих кромок элементов сквозь оболочку в начинку: предотвращено разрушение оболочки и обнажение начинки. Однако, в процессе резки на внешней поверхности оболочки образуется ромашкообразный след черта. Если в результате производственного процесса необходимо получить продукт с гладкой, неповрежденной внешней оболочкой, то нарезанное тело необходимо довести до товарного вида специальной ручной обработкой или иными средствами. Кроме того, если в результате производственного процесса необходимо получить продукцию с тонкой оболочкой, может возникнуть ситуация, при которой начинка не будет полностью закрыта оболочкой и будет выходить на поверхность с верхней и с нижней стороны готового продукта.

Недостатком известного устройства является и то, что оно не вполне пригодно для продолжительной работы в производстве. Это происходит по причине того, что плиткообразный брикет пасты непрерывно проходит через приспособление в течение продолжительного промежутка времени. При этом материал, из которого выполнена начинка паста, склонен подгорать вследствие тепла, являющегося результатом трения друг о друга скользящих элементов. Эта подгоревшая масса имеет тенденцию приклеиваться к поверхности и препятствует продолжению производственного процесса.

Целью настоящего изобретения является создание устройства для более качественного нарезания тела, состоящего из оболочки и начинки с образованием округлого продукта, в котором гарантируется отсутствие ромашкообразного следа, образующегося на внешней поверхности продукта.

Другая цель изобретения состоит в том, чтобы повысить качество нарезания тела, состоящего из оболочки и начинки, в которой начинка характеризуется высокой клейкостью или высокой эластичностью, с образованием округлого продукта.

Цель настоящего изобретения состоит и в том, чтобы обеспечить высокое качество нарезания тела в оболочке непрерывно, в течение длительного времени, с исключением возможности пригорания вещества, из которого выполнена начинка, на внутренней поверхности режущих элементов.

Цель изобретения достигается тем, что в устройстве для нарезания тела, состоящего из оболочки и начинки, включающем по крайней мере три объемных режущих элемента, установленных в корпусе по окружности с образованием отверстия в ее центре, каждый из режущих элементов имеет внешнюю поверхность скольжения и две смежные внутренние поверхности скольжения, выполненные с возможностью перемещения относительно друг друга между двумя соседними режущими элементами для открывания и закрывания отверстия, при этом одна из поверхностей скольжения обращена к отверстию, в каждом режущем элементе одна из внутренних поверхностей скольжения выполнена выпуклой, а вторая внутренняя поверхность скольжения выполнена вогнутой, причем профиль выпуклой поверхности скольжения выполнен соответствующим профилю вогнутой поверхности так, что выпуклая поверхность скольжения режущего элемента может скользить по вогнутой поверхности скольжения смежного режущего элемента, а выпуклая поверхность скольжения обращена к отверстию в центре.

Между внешней поверхностью скольжения и выпуклой поверхностью скольжения выполнена режущая кромка, а сами режущие элементы могут быть установлены в корпусе с возможностью скольжения внешними поверхностями по стенкам корпуса.

Устройство может быть снабжено механизмом подъема и опускания его синхронно перемещению режущих элементов, для приема и удаления нарезаемого тела из зоны резки.

Профили выпуклой и вогнутой поверхностей скольжения предпочтительно выполняют в виде трапеции или в виде сегмента.

На вогнутой поверхности скольжения может быть выполнено отверстие для подачи масла для смазки.

Устройство может быть снабжено средством для управления независимым перемещением каждого из режущих элементов, а в корпусе может быть выполнен направляющий паз, и по крайней мере один из режущих элементов оснащен детально для взаимодействия с направляющим пазом.

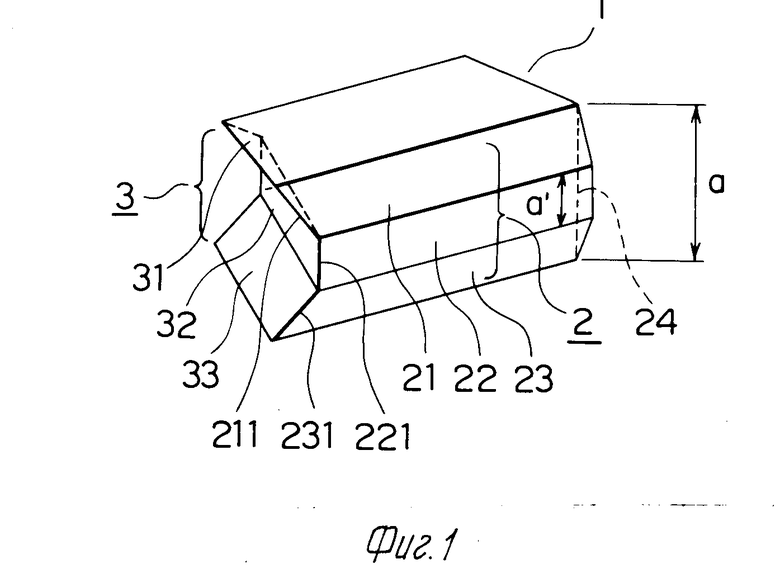

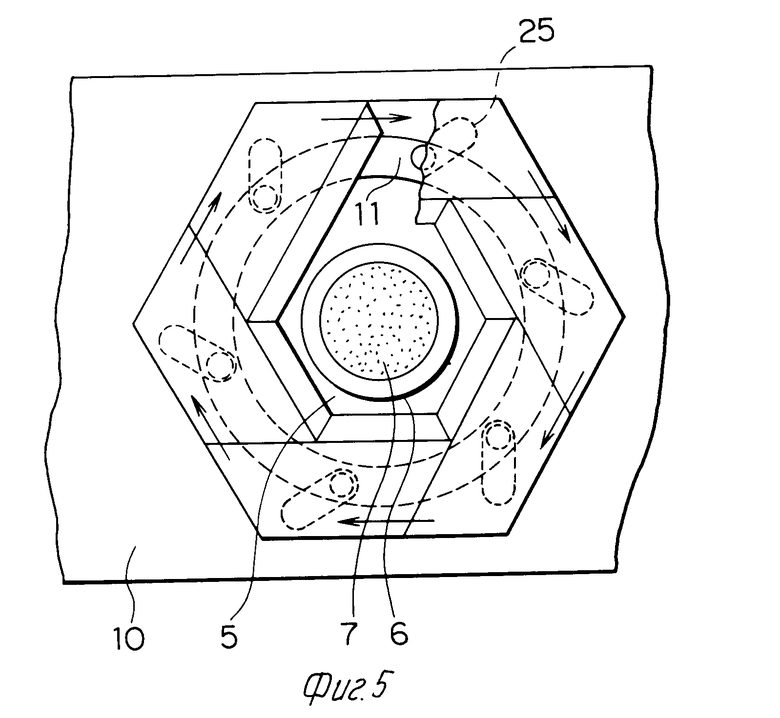

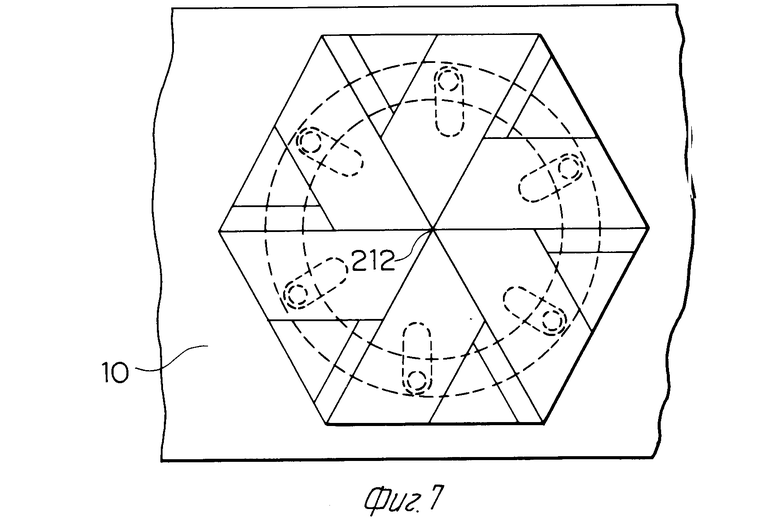

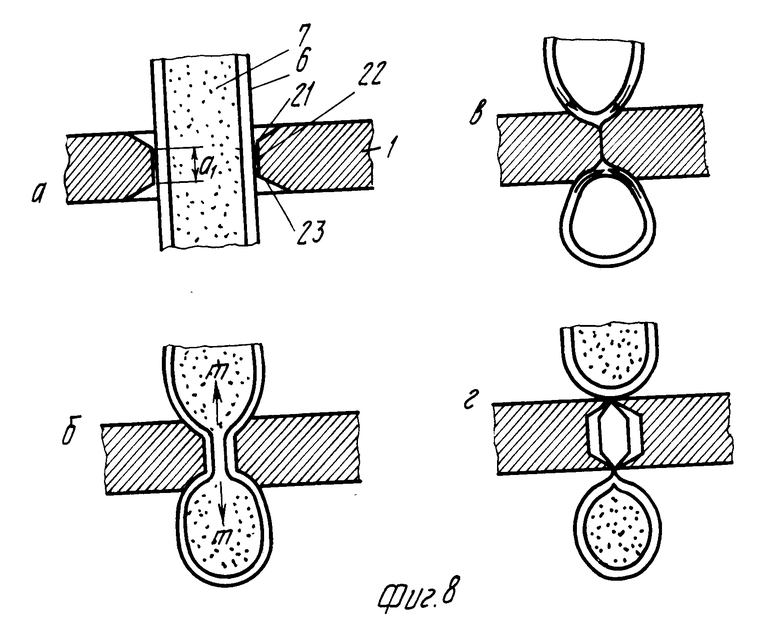

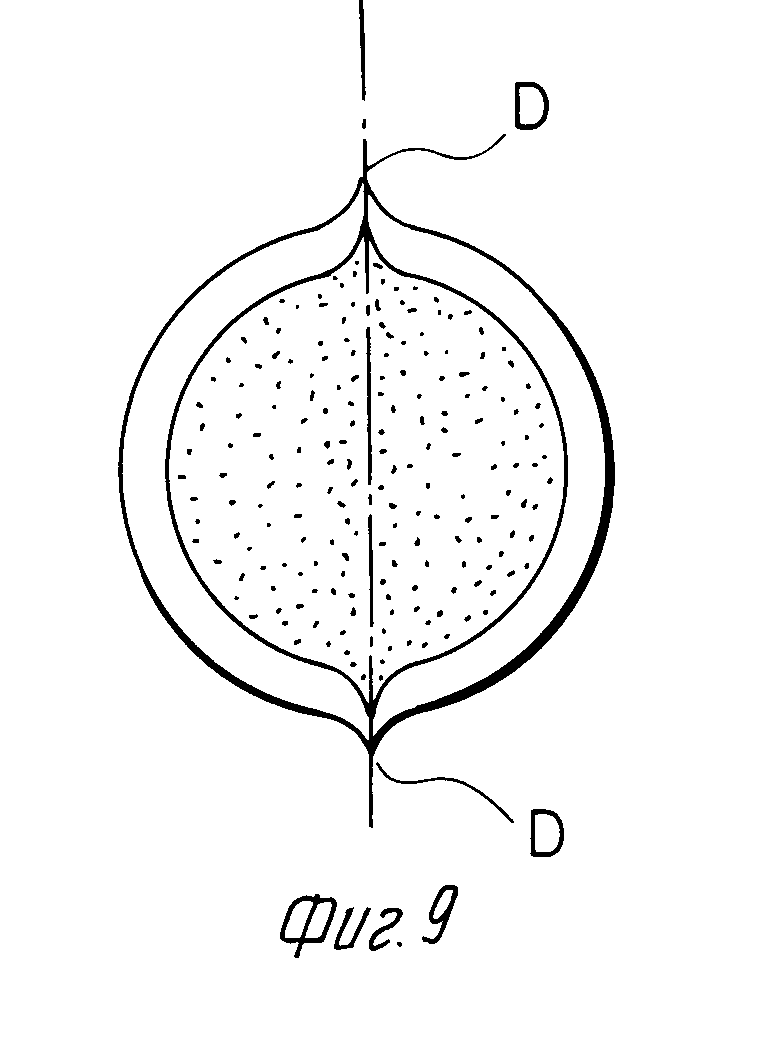

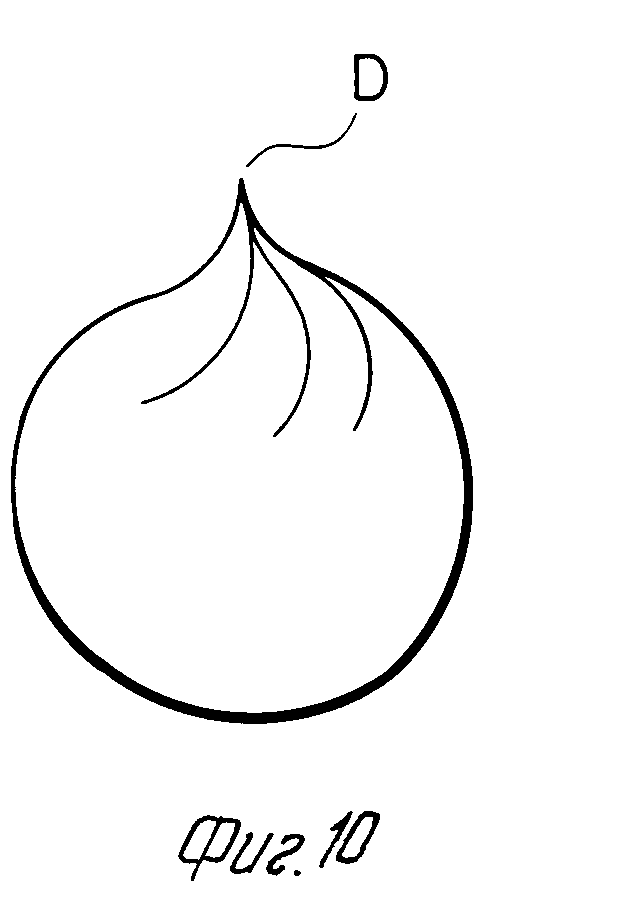

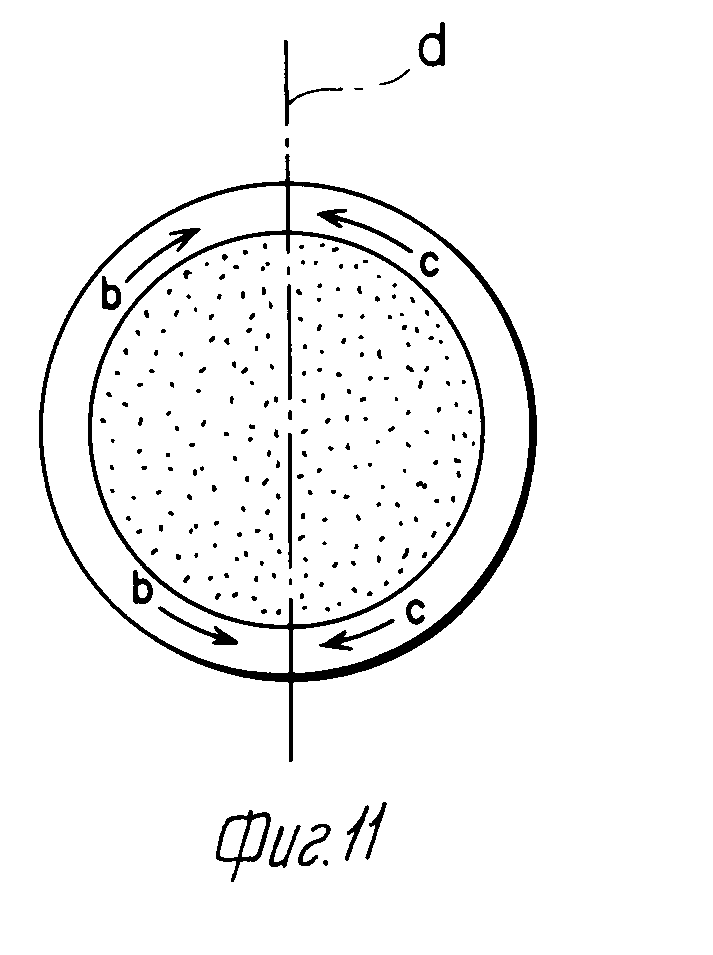

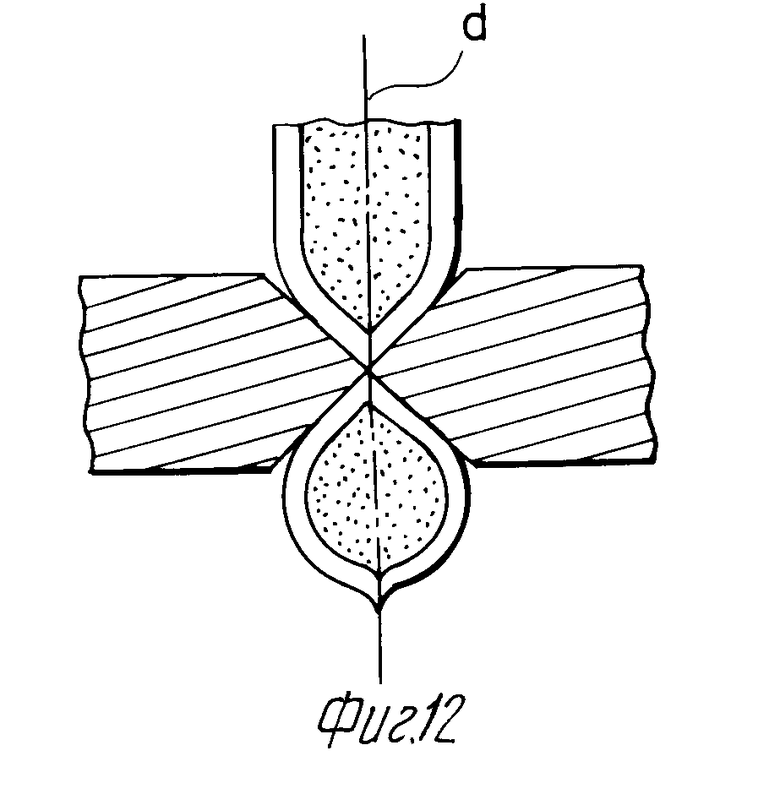

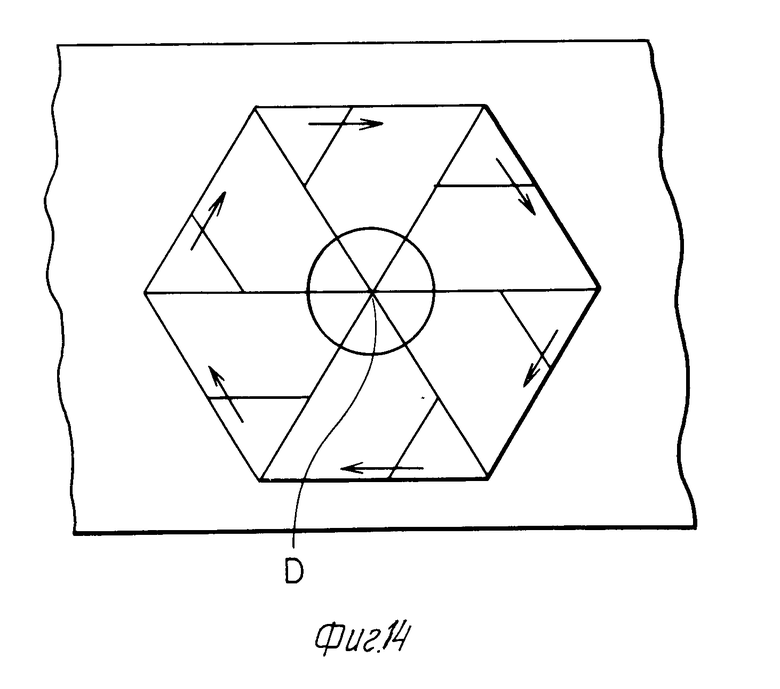

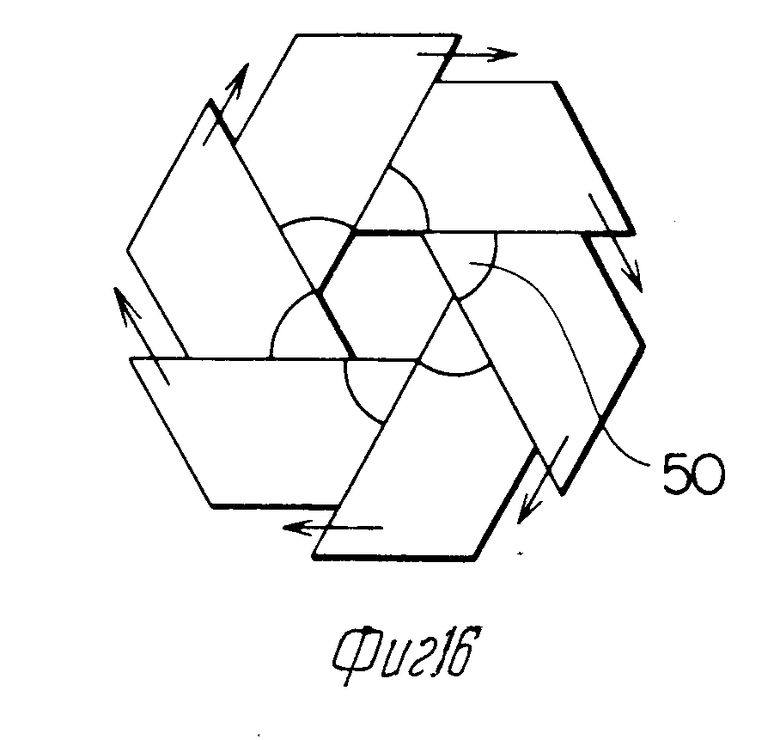

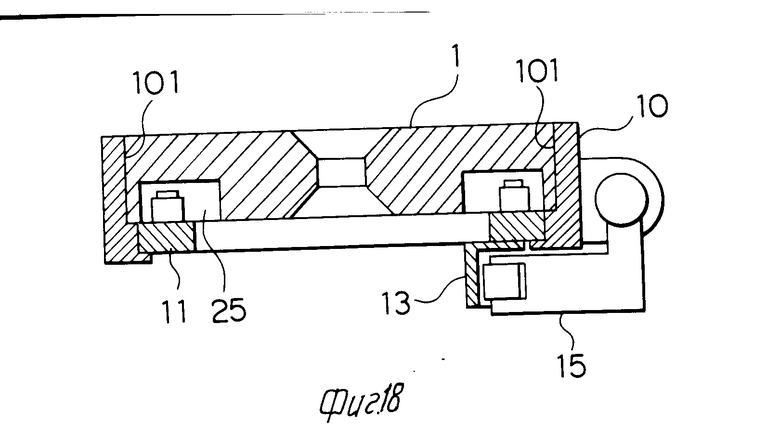

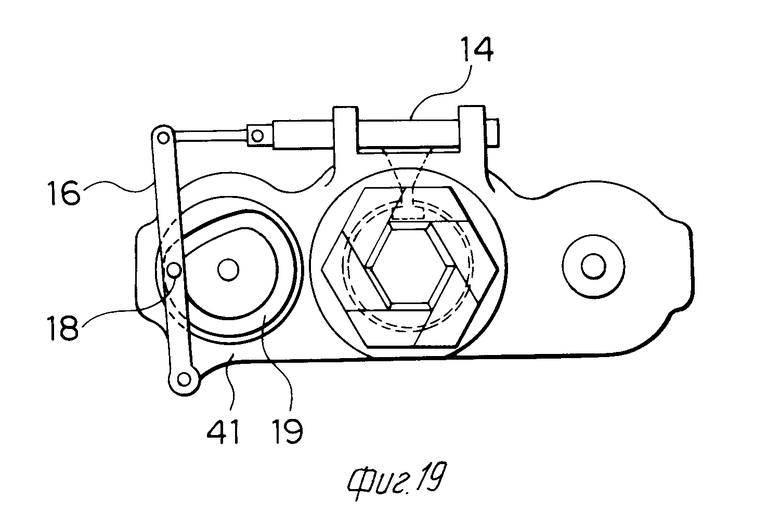

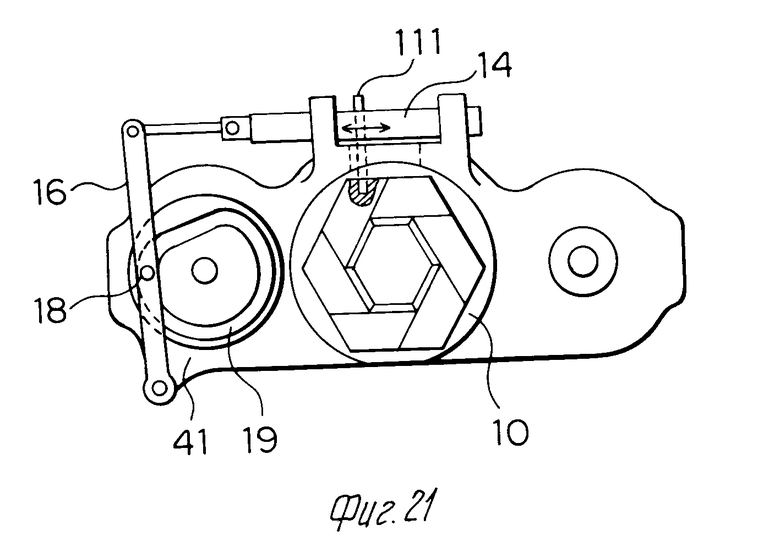

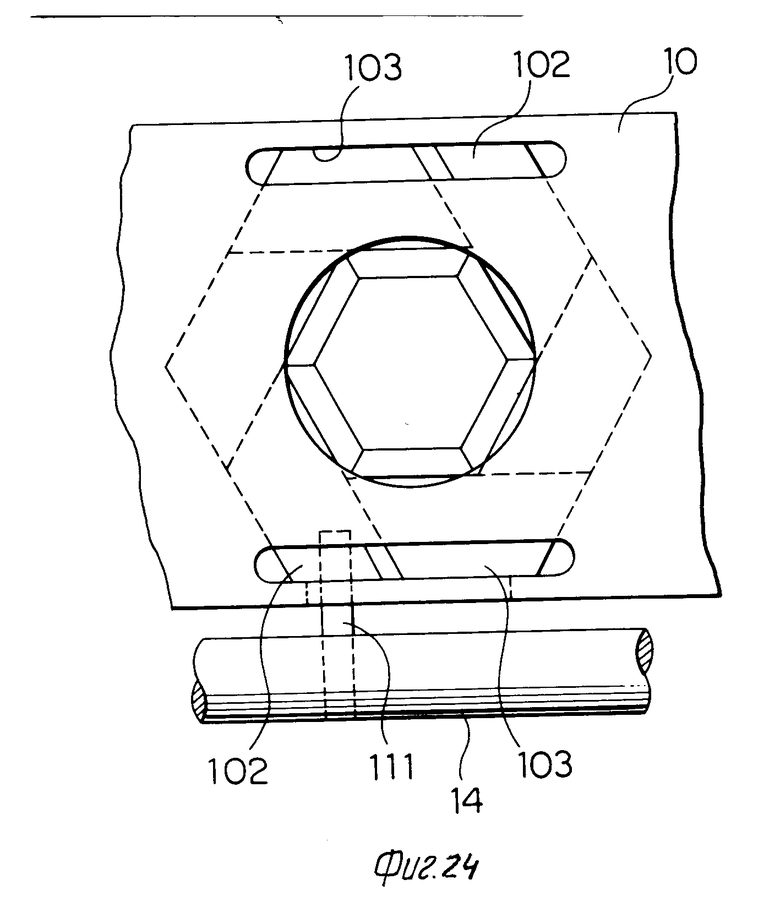

На фиг. 1 представлен общий вид режущего элемента; на фиг. 2 вид части установленных режущих элементов, один из которых представлен на фиг. 1; на фиг. 3 общий вид части скомпанованных режущих элементов; на фиг. 4 общий вид части режущего элемента (на этой проекции указано отверстие, предназначенное для поступления масла-смазки); на фиг. 5-7 виды сверху устройства, состоящего из режущих элементов, а также их относительное расположение режущих элементов соответственно перед, во время и после совершения ими серии скользящих перемещений; на фиг. 8(а, б, в,г) схемы взаимодействия части режущих элементов и брикета из оболочки и начинки (эти рисунки иллюстрируют процесс нарезания брикета); на фиг. 9 тело оболочки и начинки (в разрезе), выработанное при помощи приспособления для нарезания, описанного в настоящем изобретении; на фиг. 10 общий вид тела, который производится при помощи приспособления для нарезания, описанного в настоящем изобретении; на фиг. 11 поперечное сечение тела, выработанного при помощи приспособления для нарезания, описанного в настоящем изобретении (на нем показано воздействие, которое оказывается в процессе нарезания на оболочку с начинкой в рамках настоящего изобретения; на фиг. 12 поперечное сечение части режущих элементов, составляющих устройство для нарезания; на фиг. 13 вид сверху на продукт, вырабатываемый с использованием устройства для нарезания; на фиг. 14 общий вид устройства, состоящего из режущих элементов; на фиг. 15 общий вид части режущих элементов в собранном состоянии; на фиг. 16 вид сверху совокупности режущих элементов в собранном состоянии; на фиг. 17 схематический вид сверху, с частичным выносом механизма для подъема и опускания устройства; на фиг. 18 поперечное сечение основания приспособления; на фиг. 19 часть вида сверху на приспособление (в частности, на нем просматривается кольцо управления приспособлением, которое устанавливается на основании); на фиг. 20-частичное изображение поперечного сечения приспособления; на фиг. 21 частичное изображение вида сверху на приспособление; на фиг. 22 общий вид режущего элемента в угловой проекции; на фиг. 23 изображение части поперечного сечения основания приспособления; на фиг. 24 вид снизу на основание приспособления.

Каждый из режущих элементов устройства для нарезания тела, состоящего из оболочки и начинки, представляет собой многогранник из одиннадцати плоскостей. Этот многогранник образован путем сечения шестигранника параллельными друг другу верхней и нижней плоскостями, а также с помощью боковых плоскостей. Высота боковой плоскости, это не что иное, как толщина режущего элемента, обозначенная буквой а. Эта плоскость и две смежные с ней плоскости образуют выпуклую скользящую поверхность, которая на чертеже обозначена номером 2. Она состоит из поверхности верхней части 21, поверхности средней части 22, а также поверхности нижней части 23. Боковая плоскость тела-шестигранника, которая примыкает к верхней плоскости своим левым ребром, разбивается на три отдельные плоскости, проходящие параллельно к аналогичным боковым ребрам. Эти три плоскости образуют собой вогнутую поверхность скольжения 3. Поверхность скольжения состоит из верхней части 31, средней части 32, а также нижней части 33. Выпуклая скользящая поверхность 2 и вогнутая скользящая поверхность 3 имеют соответствующие друг другу профили, что обеспечивает их полное совпадение для свободного перемещения подобных смежных режущих элементов относительно друг друга.

В соответствии с фиг. 1 и 2 часть режущего элемента 1 в месте соприкосновения поверхности скольжения 2 и боковой плоскости 26, расположенная непосредственно напротив вогнутой поверхности скольжения 3, обработана с образованием режущей кромки 24. Она расположена под углами к боковой плоскости 26 и трем скользящим поверхностям 23, 22 и 21.

Как показано на фиг. 4, режущий элемент 1 может иметь специальную прорезь 9 для подачи масла смазки.

Устройство может включать по крайней мере, три одинаковых между собой режущих элемента. Любое изменение в количестве режущих элементов неизбежно влечет за собой изменение в их конструкции. Режущий элемент 1, упомянутый выше, может функционировать в устройстве, если количество этих элементов равно шести. Число режущих элементов предпочтительно должно находиться между 6 и 12 элементами.

На фиг. 2 режущие элементы 1, расположенные по окружности, имеют одинаковое расположение относительно друг друга, таким образом, что выпуклая внутренняя поверхность скольжения 2 скользит по вогнутой внутренней поверхности скольжения 13 смежного с ним элемента. При размещении по окружности шести режущих элементов в центре агрегата образуется отверстие. Это отверстие ограничено со всех сторон обращенными вовнутрь выпуклыми внутренними поверхностями скольжения 2.

Форма режущих элементов позволяет не только перекрывать центральное отверстие устройства, но при этом образовывать плоские верхние и нижние поверхности устройства в случае продвижения режущих элементов дальше той точки, при которой происходит перекрытие отверстия в центре устройства.

Движение элементов более подробно поясняется при помощи фиг. 5-7. На этих рисунках показано, как режущие элементы помещаются в корпусе 10. Корпус 10 выполнен шестиугольным. В тот момент, когда все режущие элементы наиболее удалены от центра, отверстие в центре 5 имеет максимальную площадь. На фиг. 5 режущие элементы расположены таким образом, что вся внешняя поверхность каждого из элементов контактирует с внутренней стенкой корпуса 10. Когда режущие элементы перемещаются в направлениях, обозначенных стpелками, они скользят друг относительно друга, сужая площадь отверстия в центре. В результате скольжения режущие элементы перемещаются в позицию, показанную на фиг. 6. Атакующий конец выпуклой поверхности скольжения 2 каждого режущего элемента обнажается, в центре образуется горизонтальный шестиугольный паз. Шестиугольный паз закрывается, когда режущие элементы осуществляют дальнейшее поступательное движение, пока не упрутся в фиксаторы (фиг. 7). В этой точке верхняя грань 21 выпуклой поверхности скольжения 2, а также верхняя поверхность 31 вогнутой поверхности скольжения 3 встречаются друг с другом таким образом, что все указанные поверхности исчезают из вида (фиг. 2, 7).

Фиг. 8(а, б, в, г) иллюстрируют работу режущих элементов. На фиг. 8, а тело, состоящее из оболочки 6 и начинки 7, пропускают через отверстие в центре устройства, образованное режущими элемента 1. Высота а1 средней части выпуклой поверхности скольжения выбирается исходя из специфических характеристик материала, из которого выполнено нарезаемое тело. Выпуклая поверхность скольжения 22 каждого из режущих элементов непосредственно контактирует с оболочкой 6. При движении режущих элементов к отверстию в центре (фиг. 8,б) тело сдавливается, наполнитель выдавливается в направлении m1 указанном стрелками. При соединении атакующих кромок (фиг. 8,в) тело 6 разделяется на верхнюю и нижнюю части по отношению к расположению атакующих кромок 221 таким образом, что они обеспечивают полное обволакивание наполнителя оболочкой. Наполнитель 7 тела 6 полностью укрывается этой оболочкой, формируя, верхнюю часть тела округлой формы. При этом режущие элементы должны совершить еще один цикл движения для завершения формирования тела округлой формы.

Если верхние и нижние части 21 и 23 выпуклых поверхностей скольжения продвигаются вперед перпендикулярно направлению движения нагреваемого тела 6, определенный объем тела 6 подается или затягивается в центр агрегата указанными частями, в то время как движение поверхности средней части 22 уменьшает площадь поверхности шейки тела. Давление в направлении стрелок b и с (фиг. 8, в, 11) оказывают на пасту сталкивающиеся поверхности скольжения, главным образом поверхности нижнего и верхнего частей 23 и 21 выпуклой поверхности скольжения 2, для того, чтобы полностью укрыть оболочкой наполнитель, даже в том случае, если в качестве оболочки используется высоко эластичный материал. В силу этого, режущие элементы могут нарезать материал, из которого состоит тело, без уменьшения толщины оболочки, с полным укрытием наполнителя 7.

Совершенное прилегание друг к другу выпуклой поверхности скольжения 2 и вогнутой поверхности скольжения 3 устраняет возможность появления каких-либо пазов или зазоров во внутренних стенках центрального отверстия. Вследствие этого продукт с гладкой оболочкой нарезается без образовывания ромашкообразного следа. Даже в том случае, если какое-либо количество материала, составляющего нарезаемое тело, пригорит к выпуклой поверхности скольжения 2 вовремя нарезки, кромки режущих элементов 211, 221 и 231 "проутюжат" выпуклую поверхность скольжения 2 смежного режущего элемента. При этом пригоревший материал будет соскребаться с этой поверхности. Прорези, образующиеся при этом, устраняется, когда все режущие элементы сдвинутся режущими кромками 212 (фиг. 8,г). Таким образом, во время нарезки исключена возможность пригорания материалов к агрегату. Кроме того, благодаря маслу, которое содержится в специальном маслянном резервуаре 9 и предназначено для смазки скользящих поверхностей, во время продолжительной работы режущих элементов можно избежать возгорания материалов и их пригорания к режущему элементу.

При работе в описанном режиме по центру нарезанного тела могут образовываться складки, как показано на фиг. 9, 10 и 13, что часто может повлечь за собой обнажение наполнителя.

На фиг. 15 и 16 показано устройство, в котором между смежными режущими элементами образуются ступеньки 50, когда элементы двигаются, закрывая внутреннее пространство в центре, таким образом, во время технологического процесса неизбежно появление нежелательных ромашкообразных следов на оболочке, а некоторая часть материала пасты пригорает к агрегату.

В соответствии с фиг. 17-21 дана иллюстрация механизмов для подъема и опускания корпуса с режущими элементами. На нижнем основании рамы устанавливается кольцо 11 управления движением режущих элементов 1.

Управляющие штифты 12 устанавливаются на управляющем кольце 11 на расстоянии друг от друга. Штифты 12 размещают в отверстиях 25 (фиг. 2, 3 и 18), расположенных в нижней части соответствующего режущего элемента. Брус 15, который соединен со стержнем 14, вставляется в карман 13, смонтированный на нижней поверхности кольца 11. Один конец стержня 14 шарнирно соединен с рычагом 16, другой же конец рычага шарнирно соединен к основанию 41. Управляющий кулачок 18, присоединенный к поверхности рычага 16 по центру, утоплен в гнезде на маховике 19. Маховик 19 установлен с возможностью вращения на вертикальном управляющем штифте 40 оcнования 41. Управляющий штифт 40 функционирует при помощи источника энергии (не отражен на прилагаемых схемах).

При вращении управляющего штифта 40 маховик 19 также вращается, а кулачок 18 передвигается вдоль паза в маховике 19 и приводит в движение управляющее кольцо 11 посредством рычага 16, стержня 14, бруса 15, а также кармана 13. Управляющее кольцо 11 приводит в движение режущие элементы таким образом, что внешние поверхноcти режущих элементов 1 скользят по стенкам корпуса 101, закрывая и открывая внутреннее пространство 5.

Управляющий штифт 40', аналогичный управляющему штифту 40, установлен точно таким же образом на другой стороне основания 41 напротив. Маховики 42 и 42' установлены на управляющих штифтах 40 и 40' на основании 41. Каждый из маховиков 42, 42' имеет паз, в котором помещается кулачок 44, 44', соединенный соответственно с рычагами 43, 43', установленными на нижней поверхности основания 41. При вращении маховиков 42 и 42', основание опускается и поднимается при помощи кулачков 44, 44', располагающихся в соответствующих пазах. На фиг. 20 загрузчик 8 подает тело в отверстие устройства, а нарезанная продукция транспортируется при помощи конвейера 45.

Как уже было упомянуто выше, открытие и закрытие внутреннего пространства 5 производится при помощи вращения управляющего кольца 11. Движение основания 41 вверх и вниз синхронизировано с закрытием и открытием отверстия в центре таким образом, что при опускании основания площадь внутреннего пространства 5 уменьшается, а когда основание достигнет нижнего положения, отверстие 5 полностью закрывается (фиг. 8,в и г). После начала подъема основания 41 отверстие в центре немедленно начинает открываться.

Фиг. 21-24 иллюстрируют другой механизм управления перемещением режущих элементов. Дано изображение проекции по крайней мере одного режущего элемента (102). На фиг. 24 два гнезда 103, параллельных внутренней стенке паза 10, которая представлена генеральной проекцией 102, располагаются на нижней поверхности паза 10, напротив друг друга. Один конец управляющего штифта 111 вставляется в отверстие, находящееся в поверхности одного из режущих элементов 1, а его другой конец поддерживается стержнем 14. Таким образом, при вращении управляющего штифта 40, кулачок 18 приводится в движение маховиком 19 для того, чтобы привести в движение управляющий штифт 111 при помощи рычага 16 и стержня 14, таким образом, что в движение также приводятся pежущие элементы. При этой конструкции режущие элементы в генеральной проекции 102 направляются через параллельные отверстия 103, двигаясь вдоль отверстия таким образом, что остальные режущие элементы приводятся движение для того, чтобы открывать и закрывать внутреннее пространство. Путем предоставления направляющего механизма, состоящего из генеральной (управляющей) проекции 102 и параллельных отверстий 103, предотвращается возможность совершения режущими элементами резких бьющих движения во время открывания и закрывания внутреннего пространства.

Преимущества изобретения.

Уникальным преимуществом настоящего изобретения является то, что предотвращает возможность возгорания пасты и перебоев в скользящем движении режущих элементов, с одновременным устранением вероятности создания ромашкообразных следов на продуктах.

Уникальное преимущество технической реализации настоящего изобретения обеспечивается тем, что операция закрытия внутреннего пространства агрегата производится в два этапа. А именно, даже если приспособление обрабатывает высокоэластичный материал, из которого состоит паста, который не поддается полной нарезке в течение одной технологической операции на первой стадии, когда вместе соединяются все режущие поверхности 221, эта паста может быть полностью разделена на верхнюю и нижнюю части в течение второй стадии нарезки, когда соединяются все кромки 212.

Преимущество, аналогичное описанному выше, также имеет место, когда режущие элементы, являющиеся частью приспособления настоящего изобретения, имеют скользящие поверхности дугообразного типа, поперечное сечение которых показано на фиг. 3.

Как это уже объяснялось выше, посредством придания режущим элементам различной формы и толщины, в соответствии с характеристиками материалов, из которых изготовлено тело, состоящее из оболочки и начинки, подлежащее обработке приспособление, описанное в настоящем изобретении, может быть предложено для производства продукции идеальной формы, помещенной в гладкую внешнюю оболочку, без возможного образования нежелательных ромашкообразных следов на оболочке.

Использование: при производстве изделий с начинкой для их нарезания. Сущность изобретения: устройство для нарезания тела, состоящего из оболочки и начинки, содержит по крайней мере три объемных режущих элемента, установленных в корпусе по окружности с образованием отверстия в центре. Каждый из элементов имеет внешнюю и две смежные с ней внутренние поверхности скольжения, предназначенные для перемещения соседних режущих элементов относительно друг друга с открыванием и закрыванием отверстия. Одна из внутренних поверхностей скольжения выполнена вогнутой, а вторая выпуклой, причем профиль вогнутой поверхности одного элемента соответствует профилю выпуклой поверхности соседнего элемента для свободного преремещения по ней, а выпуклая поверхность обращена к отверстию в центре. 8 з. п. ф-лы, 24 ил.

Приоритет по пунктам:

12.09.90 по пп.1, 4 7;

06.10.90 по пп. 2 и 3;

08.10.90 по п.8;

12.10.90 по п.9.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4734024, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1995-09-27—Публикация

1991-08-22—Подача