Изобретение относится к железнодорожному транспорту, а именно к дисковым тормозным системам скоростных подвижных составов, и может быть использовано в некоторых других подвижных транспортных устройствах.

Тормоза являются основным средством для обеспечения безопасности движения поездов и с их помощью производится регулирование скорости поезда на маршруте и при служебных остановках.

Как известно, в таких случаях для гашения скорости основным видом является фрикционное (механическое) торможение, т.е. создание силы трения с помощью тормозной колодки при воздействии ее непосредственно на поверхности катания колес подвижного состава. Такой механический колесно-колодочный тормоз создает тормозной момент, приложенный к колесу и действующий навстречу направлению вращения колеса. Сила нажатия на тормозную колодку осуществляется за счет давления сжатого воздуха на поршень в тормозном цилиндре, которое через систему промежуточных рычагов передается тормозной колодке (см. Автотормоза, Казаринов В.М. Автотормоза. М. Транспорт, 1974, с. 8, рис. 3"а" и "б").

Такое тормозное устройство имеет следующие недостатки.

Оно сложно по конструкции, поскольку включает в себя целый комплекс устройств воздухораспределитель, магистральный воздухопровод, различные резервуары и пр. непригодно для поездов, в составе которых содержится более 5-6 вагонов, вследствие того, что тормозные цилиндры задних вагонов наполняются сжатым воздухом позднее, чем передние; оно неавтоматическое (т.е. у отделившейся одна от другой частей состава тормоз становится неработоспособным), для работы необходимо наличие сжатого воздуха (т.е. компрессора, привода к нему и пр.), при торможении колеса испытывают большую тепловую напряженность, устройство содержит много сложных элементов тормозной системы, что снижает надежность и требует для установки много места.

Известен тормоз, который позволяет освободить колеса вагонов при торможении от тепловой напряженности, что имеет особенно большое значение при высоких скоростях движения (порядка 200 км/ч) (см. там же, с. 12-13, рис. 7 и Справочник по тормозам. М. Транспорт, 1975, с. 350, рис. 212).

Такой известный тормоз имеет на оси колесной пары жестко установленные диски, на которые от тормозного цилиндра, через промежуточные рычаги, передается нажатие на тормозные башмаки с фрикционными накладками. Тормозные цилиндры и промежуточные рычаги установлены на несущей поперечной балке рамы колесной тележки с помощью кронштейна (основания), а в остальном тормоза имеют все те же элементы, что и вышеприведенный аналог, для получения сжатого воздуха, его передачи, регулирования и управления.

Данное тормозное устройство освобождает колеса вагонов при торможении от тепловой напряженности, а также уменьшает износ поверхности катания колесных пар подвижного состава.

Наиболее близким к предлагаемому является дисковый тормоз [1] содержащий диск, установленный на оси, по бокам которого расположены тормозные башмаки с фрикционными колодками, шарнирно закрепленные на концах силовых рычагов, установленных на основании, и привод рычагов.

Однако, как и в вышеприведенном аналоге, устройство имеет ряд недостатков: оно сложно по конструкции, поскольку включает в себя целый комплекс устройств: воздухораспределитель, магистральный воздухопровод, различные резервуары и пр. Устройство непригодно для поездов, в составе которых содержится более 5-6 вагонов, вследствие того, что тормозные цилиндры задних вагонов наполняются сжатым воздухом позднее, чем передние. Тормоз не обладает автоматичностью действия, т.е. у отделившейся одна от другой части состава тормоз становится неработоспособным. Для работы необходимо наличие сжатого воздуха, т.е. компрессора, привода к нему и пр.

Задачей изобретения является создание дискового тормоза, свободного от вышеуказанных недостатков, т. е. обеспечивающего весьма значительное упрощение всей конструкции тормозного устройства, замену громоздкой пневмосистемы на компактное и автономное устройство с электрическим дистанционным управлением, уменьшение габаритов конструкции тормозной системы с сохранением тех же параметров торможения, возможность одновременного торможения любого количества вагонов, повышение надежности, значительное уменьшение массы и места занимаемого тормозным устройством.

Для этого предлагаемое устройство содержит тормозной диск (барабан) на оси колесной пары и по его бокам (торцам) тормозные башмаки с фрикционными накладками, установленными шарнирно на концах силовых рычагов, и кронштейн, установленный на несущей поперечной балке тележки, причем указанные силовые рычаги выполнены в виде одного симметричного U-образного рычага из материала с обратимой термической памятью формы, который одновременно является силовым элементом тормоза и на свободных концах которого установлены тормозные башмаки, на средней части каждого из плечей силового рычага содержатся электронагревательные элементы, а в центре дугообразной части силовой рычаг установлен на бобышке кронштейна (основания), между неподвижными колонками, и закреплен с помощью крепящего элемента.

Для обеспечения быстрого нагревания и охлаждения между U-образным силовым рычагом и кронштейном (основанием) содержится твердая тепловая изоляция.

Новизна предлагаемого изобретения состоит в использовании с целью торможения скоростного подвижного состава, вместо пневмосистемы (с компрессором, воздухопроводами, пневмоцилиндрами, резервуарами и пр.), U-образного рычага из материала с обратимой термической памятью формы с электронагревателями на параллельных плечах, который является одновременно и силовым элементом тормоза.

Существенность отличий заключается в том, что благодаря наличию U-образного рычага из материала с обратимой термической памятью формы с электронагревателями, появляется новое свойство активная тормозящая сила, которая возникает при подаче электропитания на электронагревательные элементы и исчезает при отсутствии его, что позволяет избавиться от громоздкой, сложной и ненадежной тормозной пневмосистемы.

Указанные свойства позволяют получить значительное упрощение и уменьшение всей конструкции устройства при тех же параметрах, одновременность торможения любого количества вагонов, автономное дистанционное управление хоть каждым отдельным тормозом, повышение надежности и снижение массы.

Следует отметить, что наличие дискового тормоза не исключает работу известных тормозных устройств подвижного состава, а только дополняет их при высоких скоростях движения.

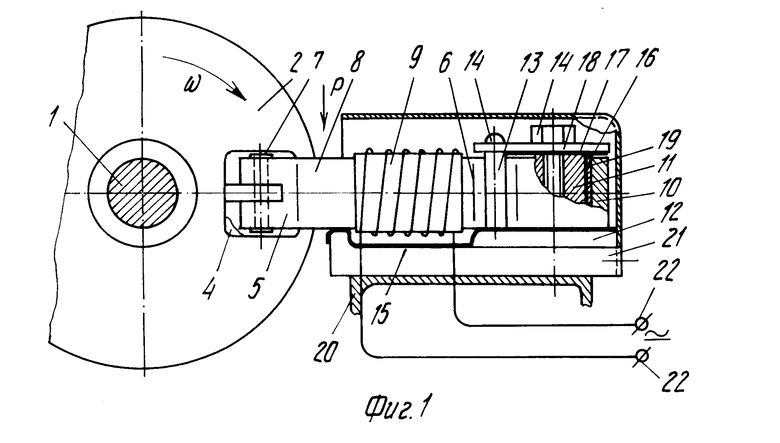

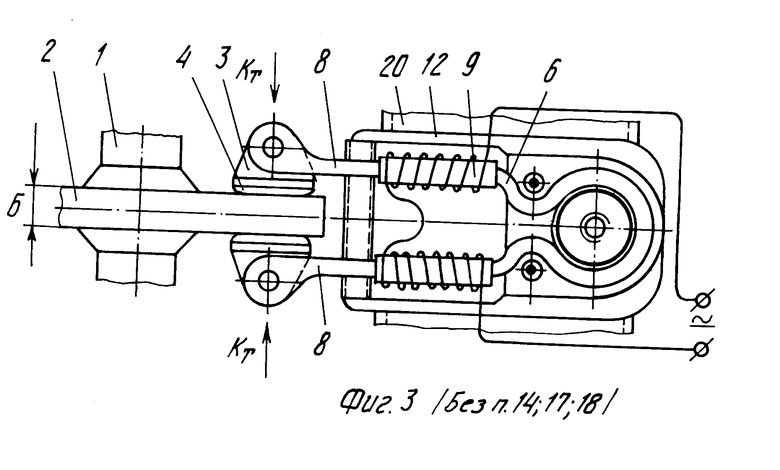

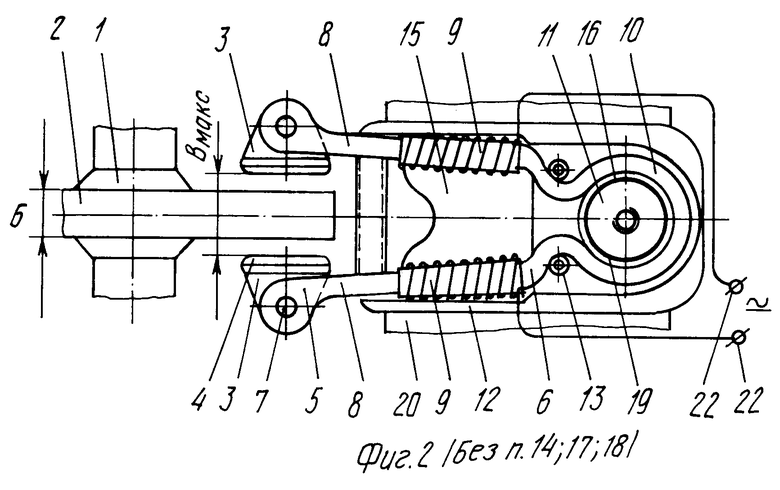

На фиг. 1 показано предлагаемое тормозное устройство, вид сбоку; на фиг. 2 то же, в отключенном положении (т.е. до торможения) без защитного кожуха, вид сверху; на фиг. 3 то же, во включенном положении (т.е. в момент торможения) без защитного кожуха, вид сверху.

На чертежах буквами обозначены:

ω направление вращения тормозного диска;

Кт сила нажатия тормозного башмака;

Р сила, прижимающая силовой рычаг при торможении к кронштейну (основание);

Б толщина (ширина) тормозного диска;

Bmax максимальный раствор (зазор) между фрикционными накладками в отключенном положении устройства (исходном).

Предлагаемый дисковый тормоз скоростного подвижного состава содержит ось 1 колесной пары, на которой жестко установлен тормозной диск 2, расположенный между тормозными башмаками 3 с фрикционными накладками 4, которые установлены шарнирно на свободных концах 5 U-образного силового рычага 6, с помощью осей шарнира 7. U-образный силовой рычаг 6 выполнен из материала с обратимой термической памятью формы (например, из никелево-титанового сплава). Указанный рычаг 6 содержит в своей средней части каждого из плечей 8 изолированные от них нагревательные элементы 9, а в центре дугообразной части 10 он установлен на бобышке 11. Средняя часть плеча 8 рычага 6 и дугообразная часть 10 лежат на кронштейне 12, причем дугообразная часть 10 лежит между жестко установленными в нем колонками 13 с изоляционным покрытием и закреплена крепящим элементом 14 (например, болтом, винтом).

В отключенном исходном положении (см. фиг. 2) U-образный силовой рычаг 6 раскрыт и между фрикционными накладками 4 тормозных башмаков 3 образован максимальный зазор Bmax, т.е. этот зазор всегда много больше толщины Б диска 2 (Bmax >> Б).

Для обеспечения быстрого нагревания и охлаждения U-образного силового рычага 6 он изолирован от кронштейна 12 твердой теплоизоляционной (например, из тефлона) прокладкой 15 и от бобышки 11 изоляционной втулкой 16 и изоляционной шайбой 17. Под крепящим элементом 14 установлена широкая фасонная шайба 18, а между изоляционной втулкой 16 и дугообразной частью 10 установлена дистанционная втулка 19 из металла (например, латуни).

Кронштейн 12 укреплен на несущей поперечной балке 20 тележки и закрыт защитным кожухом 21 с прорезными окнами для прохождения и перемещения плеч 8 силового рычага 6.

Привода 22 от нагревательных элементов 9 выводятся к источнику электропитания и на пульт управления подвижным составом.

При работе (см. фиг. 3) в начальный момент на пульте управления подвижным составом производится включение. Нагревательные элементы 9 нагревают U-образный силовой рычаг 6, в результате чего при достижении определенной величины повышения температуры, заложенной в память формы, плечи 8 его стремятся сойтись свободными концами 5 (эта форма при данной повышенной температуре закладывается при изготовлении и формовке U-образного силового рычага 6) вместе.

В результате этого тормозные башмаки 3 через фрикционные прокладки 4 зажимают боковые поверхности тормозного диска 2 и препятствуют вращению его в направлении вращения ω (см. фиг. 3), производя тем самым торможение колесной пары. Сила нажатия Кт тормозного башмака 3 может быть весьма значительной, что вполне обеспечивает необходимые нажатия при торможении, причем в момент торможения возникают усилия Р, которые прижимают U-образный силовой рычаг 6 к кронштейну 12 и передают их несущей поперечной балке 20 тележки.

Для прекращения торможения достаточно отключить нагревательные элементы 9 и охладившись до исходной, пониженной, температуры, также заложенной в термическую память формы, U-образный силовой рычаг 6 вернется в первоначальное, исходное положение (см. фиг. 2) с зазором Bmax между фрикционными накладками 4, освободив тормозной диск 2. Охлаждение может производиться как естественным путем за счет конвекции воздуха, так при необходимости и искусственно, принудительно, за счет обдувания, например, сжатым воздухом в данный момент.

Наиболее рационально, в первую очередь, использовать предлагаемое техническое решение по своему прямому назначению, т.е. на электрифицированном железнодорожном транспорте для скоростных подвижных составов, хотя такой дисковый тормоз может работать и на любом другом наземном транспортном средстве, имеющем электропитание или запас электроэнергии в виде, например, аккумулятора.

Реализация предлагаемого технического решения, с учетом всех вышеизложенных преимуществ, дает значительный технический и экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВАРИЙНЫЙ ДИСКОВЫЙ ТОРМОЗ ПОДВИЖНОГО СОСТАВА | 1998 |

|

RU2137639C1 |

| ТОРМОЗНОЙ БАШМАК ДИСКОВОГО ТОРМОЗА СКОРОСТНОГО ПОДВИЖНОГО СОСТАВА | 1999 |

|

RU2173801C2 |

| АВАРИЙНЫЙ ТОРМОЗ СКОРОСТНОГО ПОДВИЖНОГО СОСТАВА | 1991 |

|

RU2006402C1 |

| ТОРМОЗНОЙ ДИСК | 2000 |

|

RU2165040C1 |

| АЭРОДИНАМИЧЕСКИЙ ТОРМОЗ ВЫСОКОСКОРОСТНОГО ПОДВИЖНОГО СОСТАВА | 1998 |

|

RU2138413C1 |

| ДИСКОВЫЙ ТОРМОЗ КОЛЕСНОЙ ПАРЫ | 2012 |

|

RU2505442C1 |

| ДИСКОВЫЙ ТОРМОЗ ТРАНСПОРТНОГО СРЕДСТВА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 2008 |

|

RU2390449C2 |

| АВАРИЙНОЕ ТОРМОЗНОЕ УСТРОЙСТВО ТРАНСПОРТНОЙ ТЕЛЕЖКИ | 2003 |

|

RU2234433C1 |

| ТОРМОЗНАЯ СИСТЕМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2017 |

|

RU2680029C1 |

| ТОРМОЗНАЯ КОЛОДКА | 2012 |

|

RU2507097C1 |

Использование: изобретение относится к железнодорожному транспорту и позволяет упростить конструкцию и повысить ее надежность. Сущность изобретения: тормоз содержит ось 1 колесной пары, на которой жестко установлен тормозной диск 2, расположенный между тормозными башмаками 3 с фрикционными накладками 4, установленными шарнирно на свободных концах 5 U-образного силового рычага 6 из материала с обратимой термической памятью формы. В средней части плечей 8 рычага 6 размещены нагревательные элементы 9. Средняя часть плеча 8 рычага 6 и его дугообразная часть 10 лежат на кронштейне 12, который укреплен на несущей поперечной балке 20 тележки. В отключенном положении U-образный рычаг 6 раскрыт и между накладками 4 тормозных башмаков 3 образован максимальный зазор. При работе нагревательные элементы 9 нагревают силовой рычаг 6 и при определенной температуре плечи 8 его стремятся сойтись свободными концами 5 вместе. 1 з. п. ф-лы, 3 ил.

| Александров М.П | |||

| и др | |||

| Справочник | |||

| - Тормозные устройства | |||

| М.: Машиностроение, 1985, с.167, рис.4.19. |

Авторы

Даты

1995-09-27—Публикация

1993-04-02—Подача