Изобретение относится к горной промышленности, в частности к устройствам для снижения интенсивности солеотложений в лифтовых трубах газовых скважин.

Известно устройство для депарафинизации нефтяных скважин, состоящее из сепаратора, подогревателя, насосов и арматуры, причем между газосепаратором и насосами установлен узел очистки, выполненный с патрубками для подвода и отвода нефти, наклонными пустотелыми полками, сообщающимися сливными каналами, воздушными камерами, соединенными через полости полок [1]

В этом устройстве продукция скважины газонефтяная смесь поступает в газосепаратор, установленный на устье скважины, где осуществляется дегазация нефти, а в емкости с полками ее очистка от парафина. Дегазированная и очищенная от парафина нефть циркуляционным насосом подается в подогреватель и затем в затрубное пространство скважины через емкость, нефть освобождается от парафина.

В результате исключается возможность повторного отложения парафина на стенках скважины. Применение данного устройства увеличивает продолжительность работы скважины между их обработками. Недостатками этого устройства являются сложность конструкции и большие энергозатраты.

Наиболее близким к предлагаемому является устройство для ввода жидкого ингибитора в затрубное пространство скважин, содержащее сепаратор, установленный над устьем скважины, промежуточную емкость, которые через запорные клапаны связаны трубопроводами с ее затрубным пространством, при этом верхняя часть промежуточной емкости через запорный клапан связана с верхней и нижней частями сепаратора, регулятором уровня жидкости и блокам управления с затрубным пространством, а выход регулятора уровня жидкости подключен к входу управления, выходы которого соединены с запорными клапанами под и над промежуточной емкостью. Дросселирующий узел в сепараторе выполнен в виде лопаточного завихрителя, межлопаточные каналы которого образуют конфузоры, а в нижней части сепаратора установлен конус, при этом в верхней части сепаратора установлена каплеотбойная решетка [2]

Недостатком этого устройства является сложность регулирования двухпозиционными пневматическими регуляторами верхнего и нижнего пределов уровня отсепарированной жидкости, так как попадание вязкой пленки и грязи на датчики отрицательно сказывается на надежности их работы. Кроме того сопла датчиков двухпозиционных пневматических регуляторов уровня жидкости из-за малых проходных сечений забиваются различными смолистыми отложениями, так как система пневмоавтоматики работает на природном газе, что приводит к снижению надежности их работы.

К недостаткам данного устройства относится также и ненадежная работа дросселирующего узла, расположенного в сепараторе, так как газожидкостная смесь, содержащая и механические примеси, без предварительной очистки непосредственно поступает в лопаточный завихритель.

В результате межлопаточные каналы забиваются вязкой пленкой и механическими включениями, что приводит к снижению эффективности работы сепаратора. Кроме того из-за резкого поворота в нем газового потока увеличивается его гидравлическое сопротивление.

К недостаткам также относится и вторичный унос пленки жидкости из каплеотбойной решетки верхней части сепаратора восходящим потоком газа, так как отсутствуют ограничители ее движения вверх.

Целью изобретения является повышение надежности и эффективности работы устройства за счет обеспечения упрощения автоматического регулирования ввода ингибитора, предотвращения засорения каналов дросселирующего узла и снижения вторичного уноса ингибитора.

Цель достигается тем, что предлагаемое устройство, включающее сепаратор с отстойной полостью, дросселирующим узлом и каплеотбойной решеткой, установленный над устьем скважины, и промежуточную емкость, связанные между собой и затрубным пространством скважины трубопроводами через запорные клапаны с мембранно-исполнительными механизмами, снабжено отбойником и автоматическим узлом управления запорными клапанами, гидравлически сообщенным своим входом с полостью промежуточной емкости и выходом пневмолиниями с мембранно-исполнительными механизмами запорных клапанов, причем трубопровод, связывающий отстойную полость сепаратора с выкидной линией, имеет сифонную трубку, дросселирующий узел сепаратора выполнен в виде открытой полусферы, обращенной выпуклостью вверх, с тангенциально прикрепленными к ее наружным кромкам соплами и каплеотбойной решетки, установленной на ее внутренней поверхности, а отбойник выполнен в виде цилиндрической обечайки с наружной отбортовкой в верхней части и установлен в верхней части сепаратора над его каплеотбойной решеткой.

Сопла дросселирующего узла установлены под острым углом к горизонтали и выполнены коническими, а входной конец каждого из них имеет косой срез, обращенный внутрь полусферы.

Длина сопел по крайней мере в восемь-десять раз превышает их диаметр.

Каплеотбойная решетка дросселирующего узла выполнена в виде пластинчатых изогнутых полуколец, установленных под острым углом к горизонтали и смещенных друг относительно друга на угол, равный 90о.

Общими отличительными от прототипа признаками являются: гидравлическое сообщение полости промежуточной емкости с автоматическим узлом; связь автоматическим узлом верхней части промежуточной емкости через запорный клапан с верхней и нижней частями сепаратора, и верхней и нижней частями промежуточной емкости через запорный клапан с затрубным пространством, при этом выход из автоматического узла одновременно соединен пневмолиниями с мембранно-исполнительными механизмами запорных клапанов; снабжение трубопровода, связывающего выкидную линию из сепаратора и переливной патрубок, сифонной трубкой; выполнение дросселирующего узла сепаратора в виде открытой полусферы, обращенной выпуклостью вверх, к наружным кромкам которой тангенциально прикреплены сопла.

Частичными отличительными признаками являются: оснащение внутренней поверхности полусферы дросселирующего узла каплеотбойной решеткой, выполненной в виде пластинчатых полуколец, установленных под острым углом к горизонтали и смещенных друг относительно друга на 90о; установка сопел дросселирующего узла под острым углом к горизонтали по направлению к выходному патрубку и выполнение их коническими, а входные концы имеют косой срез, обращенный внутрь полусферы.

Гидравлическое сообщение полости промежуточной емкости с автоматическим узлом, связь при его помощи верхней части промежуточной емкости через запорный клапан с верхней и нижней частями сепаратора, а верхней и нижней частей промежуточной емкости через запорный клапан с затрубным пространством необходима для создания условий работы автоматического узла и стока самотеком отсепарированной жидкости из сепаратора в промежуточную емкость, а затем после переключения запорных клапанов в затрубное пространство скважин. Одновременное соединение выхода автоматического узла пневмолинией с мембранно-исполнительными механизмами запорных клапанов (НО нормально открыт закрывается давлением воздуха или газа), НЗ нормально закрыт открывается давлением воздуха или газа на мембрану).

Благодаря такому выполнению схемы управления работой запорных клапанов повышается надежность ее работы за счет исключения из схемы регуляторов уровня жидкости. Отсутствие поплавка и других движущихся частей и узлов, широкий диапазон регулирования уровня, высокая чувствительность является отличительной особенностью предлагаемого автоматического узла.

Сифонная трубка предназначена для образования гидрозатвора на трубопроводе, связывающем переливной патрубок в сепараторе и выкидной трубопровод, повышая надежность работы устройства за счет предотвращения прорыва неотсепарированного газового потока, минуя дросселирующий узел.

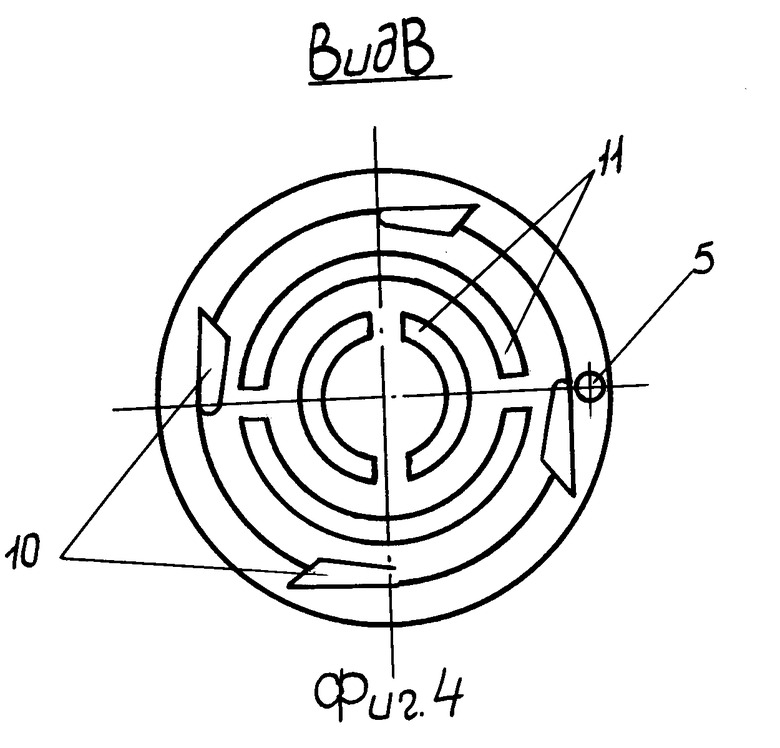

Дросселирующий узел, выполненный в виде открытой полусферы, обращенной выпуклостью вверх, к наружным кромкам которой тангенциально под острым углом α к горизонтали прикреплены конические сопла, входные концы которых имеют косые срезы, обращенные внутрь полусферы, а ее внутренняя поверхность оснащена каплеотбойными пластинами, предназначен для дополнительного охлаждения газового потока и одновременно создания закрученного восходящего газового потока.

Такое выполнение дросселирующего узла позволяет повысить эффективность работы устройства за счет того, что газожидкостный поток подвергается предварительной грубой очистке от капельной жидкости и механических примесей.

Оснащение внутренней поверхности полусферы каплеотбойными пластинами, выполненными в виде полуколец, установленными под острым углом к горизонтали и смещенными друг относительно друга на 90о, необходимо для предотвращения вторичного уноса твердых и жидких примесей газовым потоком через конические сопла, поскольку отскочившие от внутренней полусферической поверхности капли жидкости будут ими улавливаться, стекать по сферической поверхности, обтекать конические сопла и попадать на цилиндрическую поверхность сепаратора. Отделившаяся таким образом влага не попадает снова в газовый поток.

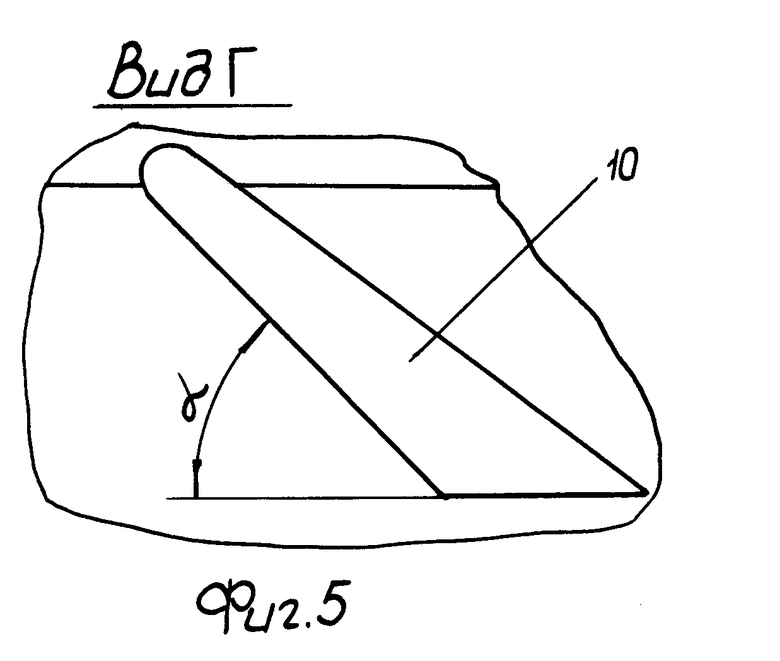

Установка сопел дросселирующего узла под острым углом к горизонтали по направлению к выходному патрубку, выполнение их коническими и с косым срезом на входных концах, обращенных внутрь полусферы, необходимо для плавного безударного входа газового потока и его дальнейшего раскручивания, чем снижается гидравлическое сопротивление дросселирующего узла по сравнению с прототипом.

Выполнение сопел коническими необходимо для осуществления дросселирования газового потока, а косой срез на выходной части сопла необходим для того, чтобы предотвратить подхватывание стекающей по стенкам сепаратора пленки жидкости газовым потоком опять внутрь сопел.

Длину сопел выбирают такой, чтобы во время работы устройства исключить попадание отскочивших от внутренней сферической поверхности капель жидкости вместе с газовым потоком в конические сопла и чтобы были достаточными инерционные силы, которые воздействуют на процессы коагуляции и выделения из потока капель жидкости при его предварительной очистке. Как установлено экспериментом, оптимальная длина должна в семь-десять раз превышать их диаметр. Уменьшение длины менее семи диаметров приводит к захватыванию части капель жидкости в сопла и снижает действие инерционных сил по коагуляции капель жидкости. Увеличение длины сопел не приводит к существенному увеличению эффективности процесса сепарации, а лишь увеличивает металлоемкость устройства. Большая длина также ограничивается уровнем отсепарированной жидкости в нижней части сепаратора, т.е. между уровнем жидкости и соплами должен быть достаточный зазор для входа газа в сопла.

Отбойник, установленный в верхней части сепаратора над каплеотбойной решеткой, выполненный в виде цилиндрической обечайки с наружной отбортовкой в верхней части, предназначен для предотвращения движения пленки жидкости вверх к выходному патрубку, таким образом предотвращается ее унос.

В результате поиска по источникам патентной и научно-технической информации не обнаружены технические решения, содержащие такие отличительные признаки заявляемого устройства, как гидравлическое сообщение полости промежуточной емкости с автоматическим узлом, выход которого одновременно соединен пневмолиниями с мембранно-исполнительными механизмами запорных клапанов, снабжение трубопровода, связывающего закидную линию из сепаратора и его переливной патрубок сифонной трубкой.

Дросселирующий узел сепаратора выполнен в виде открытой полусферы, обращенной выпуклостью вверх, к наружным кромкам которой тангенциально прикреплены конические сопла с установкой их под острым углом к горизонтали в направлении к выходному патрубку.

Внутренняя полусфера дросселирующего узла оснащена каплеотбойной решеткой, выполненной в виде пластинчатых полуколец, которые установлены под острым углом к горизонтали и смещены друг относительно друга на 90о.

Не обнаружен также ряд других отличительных признаков взаимосвязанных с формой выполнения дросселирующего узла: наличие косого среза у входного конца сопла, выполнение длины сопел в семь-десять раз больше их диаметра.

В связи с этим дальнейший поиск других отличительных признаков не проводился, поскольку уже имеется основание считать, что заявляемые признаки соответствуют критериям "Новизна" и "Существенные отличия".

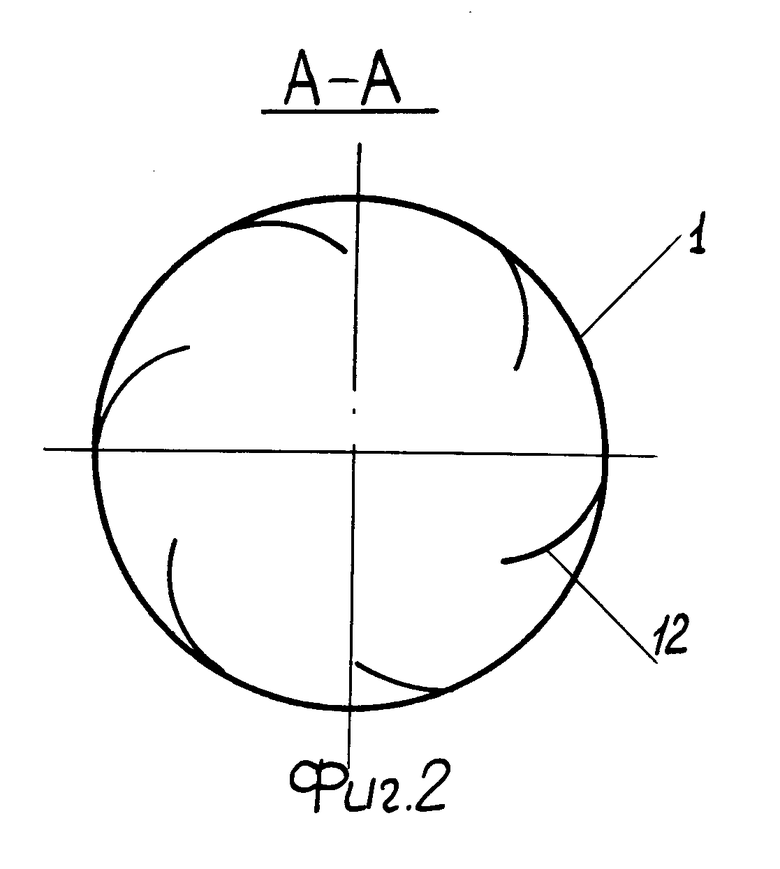

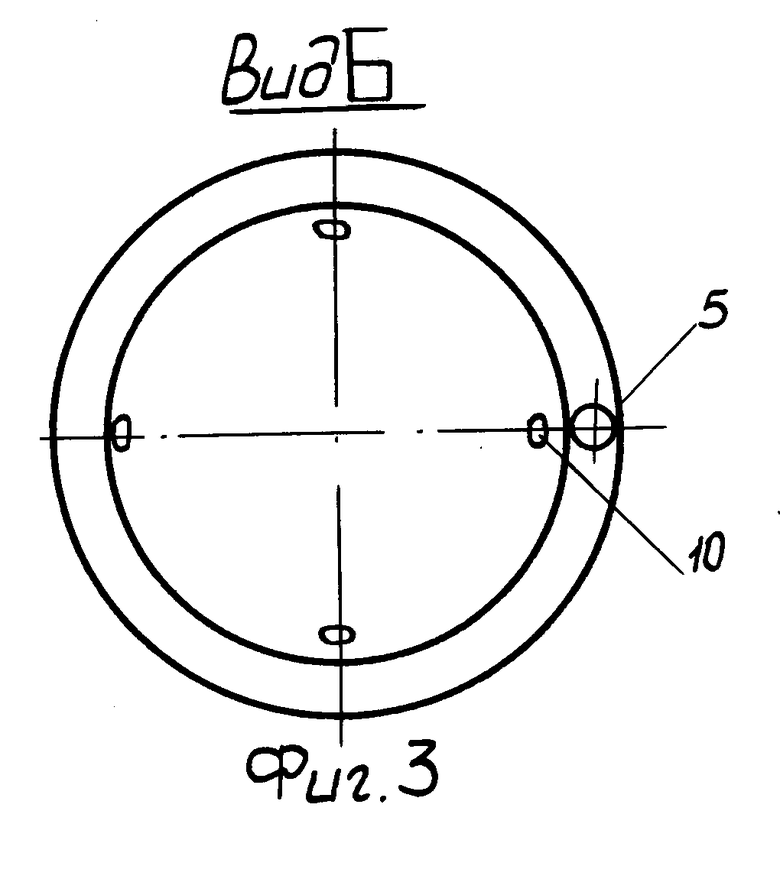

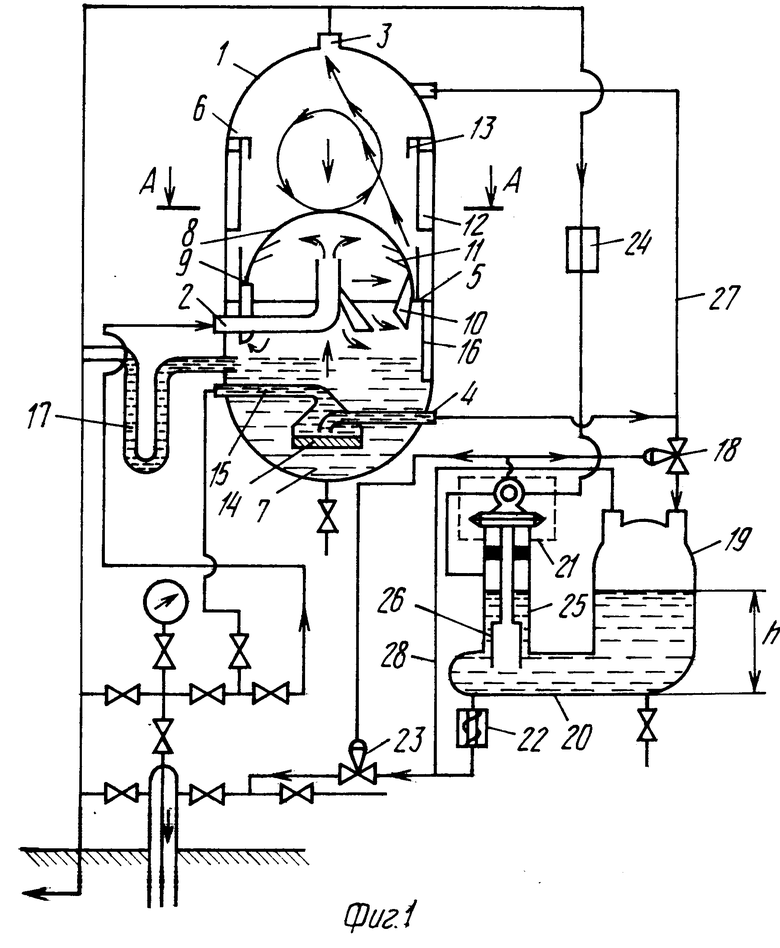

На фиг.1 изображена схема предлагаемого устройства; на фиг.2 разрез А-А на фиг. 1; на фиг.3 вид Б на фиг.1; на фиг.4 вид В на фиг.1; на фиг.5 вид Г на фиг.1.

Устройство для предотвращения солеотложений включает сепаратор 1 с входным 2, выходным 3 патрубками газа и выходным патрубком 4 жидкости. Корпус сепаратора 1 разделен перегородкой 5 на две полости, верхнюю 6 и нижнюю 7 отстойную. На перегородке 5 установлен дросселирующий узел 8, состоящий из полусферического отбойника, обращенного выпуклостью вверх, к краям которого сверху крепится цилиндрическая обечайка 9, а снизу тангенциально под острым углом α (фиг. 5) к горизонтали конические сопла 10 с косым входным срезом, обращенным внутрь полусферы.

На внутренней поверхности полусферического отбойника закреплена каплеотбойная решетка 11, выполненная в виде пластинчатых изогнутых полуколец, установленных под острым углом к горизонтали и смещенных друг относительно друга на 90о.

В верхней части сепаратора установлена каплеотбойная решетка 12, состоящая из отдельных вертикальных прямолинейных пластин, которые закреплены под острым углом 10-15о к образующей цилиндра. Над каплеотбойной решеткой 12 прикреплен отбойник 13, выполненный в виде цилиндрической обечайки с наружной отбортовкой в верхней части. В нижней части сепаратора помещен фильтрующий элемент 14, состоящий из конусообразного корпуса и фильтровальной сетки. В верхней части конусообразного корпуса фильтрующего элемента 14 имеется патрубок 15, предназначенный для подачи газа на регенерацию фильтровальной сетки. Верхняя полость 6 сообщена с отстойной полостью 7 трубкой 16 расчетного сечения, которая крепится к перегородке 5. Для предотвращения перегрузки сепаратора отсепарированной жидкостью отстойная полость 7 сообщена с выкидной линией через сифонную трубку 17.

Сброс отфильтрованной жидкости происходит через запорный клапан 18 типа НО в промежуточную емкость 19.

К нижней части промежуточной емкости присоединен трубопровод отвод 20, верхняя часть которого соединена с автоматическим узлом 21, а нижняя часть через дозатор 22 жидкости и запорный клапан 23 типа НЗ с затрубным пространством. Автоматический узел 21 служит для подачи командного импульса на исполнительные органы запорных клапанов 18 и 23, формирования временной задержки и сброса сигналов с исполнительных органов. Его питание осуществляется от блока 24 питания, который связан газовой магистралью с верхней частью сепаратора. В блоке 24 питания осуществляется подготовка газа редуцирование, осушка и очистка от механических примесей. Автоматический узел 21 состоит из мембраны с крышками, защитных тарелок, клапанов, патрубков, распределительного механизма и клапанной системы.

Автоматический узел 21 установлен на верхней части трубы 25, внутрь которой через сальниковое уплотнение опущена импульсная трубка 26 со стаканом, перевернутым днищем вверх. Полость промежуточной емкости 19 через газовую магистраль 27 сообщается с сепаратором, а через газовую магистраль 28 с затрубным пространством.

Для предотвращения замерзания отсепарированной жидкости при отрицательных температурах сепаратор, промежуточная емкость, запорная арматура и обвязочные трубопроводы теплоизолируются.

Устройство работает следующим образом.

В статическом состоянии перед началом работы устройства положение исполнительных органов, которыми являются запорные клапаны типа НО и НЗ, следующее: клапан 18 открыт, а клапан 23 закрыт. Газожидкостный поток, содержащий капельную влагу, из манифольда газовой скважины по обвязочному трубопроводу через входной патрубок 2 направляется в сепаратор 1 и далее под полусферический отбойник дросселирующего узла 8.

Капли жидкости под действием инерционных сил, ударяясь о полусферический отбойник, коагулируются и тонкой пленкой ступенчато стекают на каплеотбойную решетку 11 и через прорези в пластинчатых полукольцах в нижнюю отстойную полость 7.

Освобожденный таким образом от капельной влаги газовый поток поступает в конические сопла 10, в которых осуществляется его дросселирование. При этом за счет охлаждения газового потока из него дополнительно выпадает часть жидкости, содержащейся в паровой фазе.

На выходе из сопел газовый поток тангенциально направлен к внутренней цилиндрической обечайке 9 и образует восходящий вихревой закрученный поток. Из образовавшегося закрученного восходящего газожидкостного потока под действием центробежных сил вылетают капли жидкости, состоящие из конденсационной воды, которая по своему химическому составу приближается к пресной, и углеводородного конденсата, которые затем ударяются о внутреннюю цилиндрическую поверхность верхней части сепаратора 1. Каплеотбойная решетка 12, установленная в верхней части на внутренней цилиндрической поверхности сепаратора, образует пристеночную область, в которой отсутствуют вихревые течения газового потока. В застойные зоны между пластинами тангенциально к ним поступают капли, образуя пленку жидкости, которая затем стекает из верхней полости сепаратора в нижнюю отстойную полость 7 через трубку 16. Отбойник 13 предотвращает восходящее движение пленки жидкости. Освобожденный от жидкости газовый поток через выходной патрубок 3 по обвязочному трубопроводу направляется в шлейф. Собранная в нижней части сепаратора жидкость из полости 7 периодически самотеком через фильтрующий элемент 14, где освобождается от механических примесей, по заборному патрубку 4, через открытый клапан 18 поступает в промежуточную емкость 19. В этот момент полость промежуточной емкости через магистраль 27 сообщается с верхней полостью 6 сепаратора 1 и таким образом происходит выравнивание давлений в промежуточной емкости и сепараторе. При достижении в промежуточной емкости 19 заданной высоты столба жидкости h (фиг.1) в работу включается автоматический узел 21. Принцип его работы основан на сжатии газа в стакане с импульсной трубкой 26 столбом накапливающейся жидкости и воздействии избыточного давления на мем- брану, расположенную в автоматическом узле.

Если в промежуточной емкости 19 жидкости нет, то давление газа на мембрану снизу и сверху равно давлению газа в емкости Рг. По мере накопления жидкости в емкости 19 газ в стакане и импульсной трубке автоматического узла 21 соответственно сжимается до давления Р, которое больше давления Рг на величину

ΔP h˙γ, где h высота столба жидкости в емкости 19;

γ- удельный вес жидкости.

Под воздействием избыточного давления ΔР мембрана, преодолевая усилия пружины, приподнимается и давит на переключающее устройство.

При наполнении емкости 19 жидкостью переключающее устройство включает питание газа на мембранно-исполнительные механизмы запорных клапанов 18 и 23. Клапан 18 типа Но закрывается, а клапан 23 типа НЗ открывается. Полость промежуточной емкости 19 через газовую магистраль 28 сообщается с затрубным пространством, при этом происходит выравнивание давлений в емкости и затрубном пространстве. Давление газа в насосно-компрессорных трубах меньше давления газа в затрубном пространстве на величину гидравлических сопротивлений. Как только давление в промежуточной емкости 19 станет равным затрубному, отсепарированная жидкость под воздействием гравитационных сил начнет поступать через открытый клапан 23 в дозатор 22 жидкости, где обрабатывается магнитным полем, а затем в затруное пространство газовой скважины и донасыщает газ влагой. По мере опорожнения емкости 19 происходит выравнивание давления газа по обе стороны мембраны автоматического узла 21, переключающее устройство которого отключает питание газа на мембранно-исполнительные механизмы запорных клапанов 18 и 23. Под воздействием пружинных механизмов клапаны возвращаются в исходное положение, т.е. клапан 18 открывается, а 23 закрывается. В промежуточной емкости 19 снова идет накопление жидкости, и после ее наполнения процесс слива ее в затрубное пространство повторяется.

Слитая через затрубное пространство отсепарированная жидкость вместе с доувлажнением газа снижает и общую минерализацию находящейся на забое скважины пластовой воды, в результате процесс отложений водорастворимых солевых пробок снижается. Обработка отсепарированной жидкости магнитным полем предотвращает отложение солей жесткости в дозаторе жидкости и обвязочных трубопроводах при ее течении в затрубное пространство. Кроме того возникшие под влиянием магнитного поля ионные ассоциаты являются зародышами кристаллической фазы и выполняют роль центров кристаллизации при выделении солей жесткости (в виде шлама), которые затем выносятся газовым потоком на поверхность. Количество отсепарированной воды, необходимое для доувлажнения газа при дозировке в затрубное пространство, находится в пределах 50-100 л/сут и рассчитывается для каждой скважины в зависимости от конкретных термодинамических условий и дефицита влагосодержания.

Процесс самоподлива отсепарированной жидкости, обработанной магнитным полем, осуществляется по замкнутому технологическому циклу. Выбросов в атмосферу и загрязнения окружающей среды не происходит.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ЖИДКОСТИ ОТ ПОТОКА ГАЗА | 1990 |

|

RU2016629C1 |

| •УСТРОЙСТВО ДЛЯ ВВОДА ЖИДКОГО ингавиторАВ ЗАТРУБНОЕ ПРОСТРАНСТВО СКВАЖИН | 1978 |

|

SU825871A1 |

| Стенд для моделирования процесса солеотложения в газовых скважинах | 1980 |

|

SU927982A1 |

| Устройство для непрерывного дозирования жидкости в затрубное пространство паровой скважины | 1979 |

|

SU926244A1 |

| Устройство для удаления жидкости из скважины | 1986 |

|

SU1477899A1 |

| УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ И ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ ДВУХ ГАЗОВЫХ ПЛАСТОВ | 1991 |

|

RU2017946C1 |

| КОНТАКТНО-СЕПАРАЦИОННАЯ ТАРЕЛКА | 1991 |

|

RU2023461C1 |

| Газожидкостный сепаратор | 1980 |

|

SU1416158A1 |

| СКВАЖИННЫЙ ФИЛЬТР | 1989 |

|

RU2016191C1 |

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИН | 1992 |

|

RU2068489C1 |

Использование: в газовой промышленности для снижения интенсивности солеотложений в лифтовых трубах газовых скважин. Сущность изобретения: полость промежуточной емкости 19 гидравлически сообщена с автоматическим узлом 21, выход которого одновременно соединен пневмолиниями с мембранно-исполнительными механизмами запорных клапанов 18 и 23. Трубопрорвод, связывающий отстойную полость 7 сепаратора с выкидной линией, снабжен сифонной трубкой 17. Дросселирующий узел 8 сепаратора 1 выполнен в виде открытой полусферы, обращенной выпуклостью вверх, к наружным кромкам которой тангенциально прикреплены сопла 10. Внутренняя поверхность полусферы оснащена каплеотбойной решеткой 11. В верхней части сепаратора 1 над каплеотбойной решеткой 12 установлен отбойник 13, выполненный в виде цилиндрической обечайки с наружной отбортовкой в верхней части. Сопла 10 дросселирующего узла 8 установлены под острым углом к горизонтали и выполнены коническими, а выходной конец имеет косой срез, обращенный внутрь полусферы. Длина сопел 10 по крайней мере в семь-десять раз превышает их диаметр. Каплеотбойная решетка 11 дросселирующего узла 8 выполнена в виде пластинчатых изогнутых полуколец, установленных под острым углом к горизонтали и смещенных друг относительно друга на 90°. Количество отсепарированной жидкости, необходимое для доувлажнения газа при дозировке в затрубное пространство, находится в пределах 50-100 л/сут и рассчитывается для каждой скважины в зависимости от конкретных термодинамических условий и дефицита влагосодержания. Процесс самоподлива отсепарированной жидкости, обработанной магнитным полем, осуществляется по замкнутому технологическому циклу. Выбросов в атмосферу и загрязнения окружающей среды не происходит. 3 з. п. ф-лы, 5 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| •УСТРОЙСТВО ДЛЯ ВВОДА ЖИДКОГО ингавиторАВ ЗАТРУБНОЕ ПРОСТРАНСТВО СКВАЖИН | 1978 |

|

SU825871A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-27—Публикация

1992-08-11—Подача