Изобретение относится к горному делу и металлургии и может найти применение в технологии добычи полезных ископаемых с закладкой подземных выработок отходами металлургического и смежных отраслей (энергетики, химии и др.) производства.

Известны способ и устройство твердеющей закладки, включающий транспортно-складские операции с компонентами закладочных материалов, совместное их измельчение или классификацию, накопление в емкостях, разгрузку смеси в пневмотранспортный трубопровод и возведение закладочного массива. Определяющими их признаками являются подача заполнителя в виде аэросмеси по трубам с использованием элементов пневмотранспортной техники и введение вяжущего в виде раствора в элементы пневмотрубопровода на расстоянии от выхлопного конца, достаточном для смешения заполнителя и вяжущего [1]

Недостатком способа является шлюзование заполнителя в пневмотрубопровод пневматическими питателями с непрерывным выхлопом запыленного воздуха, введение в закладочную машину или трубопровод вяжущего раствора с последующими промывками системы доставки при любых остановках (ухудшающими качество закладочного массива).

Недостатками устройства являются ограниченный радиус действия закладочного комплекса (примерно 1 км и несколько больше по горизонтали), неприспособленность оборудования для подачи высокоплотных аэросмесей, недостаточная надежность работы доставочной системы из-за повышенной абразивности кусковых и зернистых компонентов смесей.

Прототипом способа является способ твердеющей закладки, включающий транспортно-складские операции с компонентами закладочных материалов, причем использование двух технологических линий для приготовления строительного раствора и крупного заполнителя, доставку их с применением сжатого воздуха. Оба доставочных трубопровода соединяют вблизи очистной выработки на расстоянии, достаточном для смешивания компонентов в транспортном трубопроводе [2]

Недостатками данного способа являются: практически невозможно совместить в способе смешение крупного заполнителя и песчано-цементной смеси (раствора) при работе гидро- и пневмотранспортных систем, функционирующих заведомо при различных давлениях, смешение достаточно плотной гидросмеси и аэросмеси с кусковым материалом по предложенной схеме неосуществимо; работа шнекового пневмопитателя на песке не pекомендуется вследствие невозможности достигнуть уплотнения шнека от выбивания сжатого воздуха через загрузочную воронку при характерном интенсивном его абразивном износе песком.

Прототипом устройства является закладочный комплекс с транспортно-складским оборудованием и мельницей, бункер-питатель и трубопровод [3]

Цель изобретения уменьшение затрат энергии, повышение дальности подачи твердеющей смеси по трубопроводам повышенной протяженности и надежности работы оборудования.

Цель достигается тем, что в известном способе твердеющей закладки подземных выработок отходами металлургического производства, включающем проведение в закладочном комплексе транспортно-складских операций с компонентами закладочной смеси заполнителем и вяжущим, затворение последнего водой, пневмотранспортирование в трубопроводе по меньшей мере одного из компонентов, смешивание их и возведение искусственного массива, смешивание компонентов смеси производят в процессе совместного сухого измельчения, аккумулируют смесь в бункере-питателе непрерывного действия в количестве, равном часовой производительности закладочного комплекса, пневмотранспортируют смесь в трубопроводе со ступенчатым изменением диаметра труб по длине, с поддувом сжатого воздуха в место присоединения ступени, а затворение вяжущего осуществляют подачей воды в указанный трубопровод. При этом совместное измельчение компонентов смеси производят в течение 5-7 мин, а загрузку вяжущего ведут без перерыва измельчения заполнителя. Кроме того подачу воды осуществляют перед местом поддува сжатого воздуха.

Кроме того цель достигается тем, что известное устройство для твердеющей закладки подземных выработок отходами металлургического производства, включаю- щее закладочный комплекс с транспортно-складским оборудованием и мельницей, бункер-питатель и трубопровод, снабжено элементом поддува в трубопровод и коллекторами с соплами для сжатого воздуха, при этом бункер-питатель выполнен в виде двух герметичных емкостей с объемом каждой, равным часовой производительности закладочного комплекса, коллекторы с соплами размещены в днище каждой емкости по осевым линиям под углом 45-75о к выдачному патрубку, а сопла расположены друг от друга на расстоянии (1,5-3)D, где D диаметр выдачного патрубка. При этом трубопровод выполнен со ступенчатым увеличением диаметра труб, а отношение длины участка с трубами большого диаметра l к длине предыдущего участка lo определено соотношением

l/lo= (D2/D1)5-1, где D1, D2 соответственно диаметры предыдущего и последующего участков труб, при этом начальный участок трубопровода имеет длину 400-500 м. Кроме того элемент поддува выполнен в виде колена с двумя патрубками, установленного в интервале соединения труб различного диаметра. При этом трубопровод снабжен разгрузителем с патрубком и насосом, присоединенным к последнему участку трубопровода.

Компоненты закладочных смесей накапливают на складе цемента с расходным бункером, а отходы горно-металлургического производства на траншейном складе с разгрузочной воронкой, конвейером и расходным бункером. Через конвейер и течки компоненты смеси направляют в мельницу, например, шарового типа. Измельченный совместно и перемешанный материал аккумулируют в камерах бункера-питателя, откуда он с помощью сжатого воздуха подается по нисходящему в скважине и горизонтальным участкам пневмотранспортного трубопровода, прокладываемого в подземной выработке. Вдоль трубопровода со ступенями проложены воздухопровод и водопровод. В стыке последней (третьей) ступени вставлена муфта для ввода затворителя и предусмотрен загрузитель с фильтрами и насосом, последний разгружает твердеющую смесь в очистную выработку. Поддув воздуха осуществляют в одно из колен.

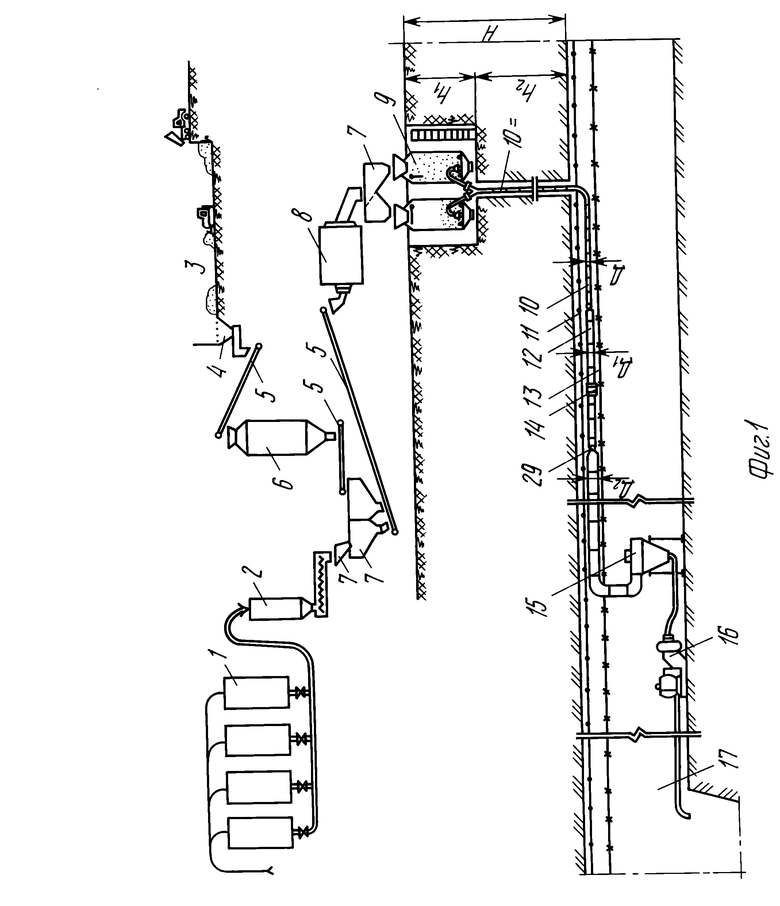

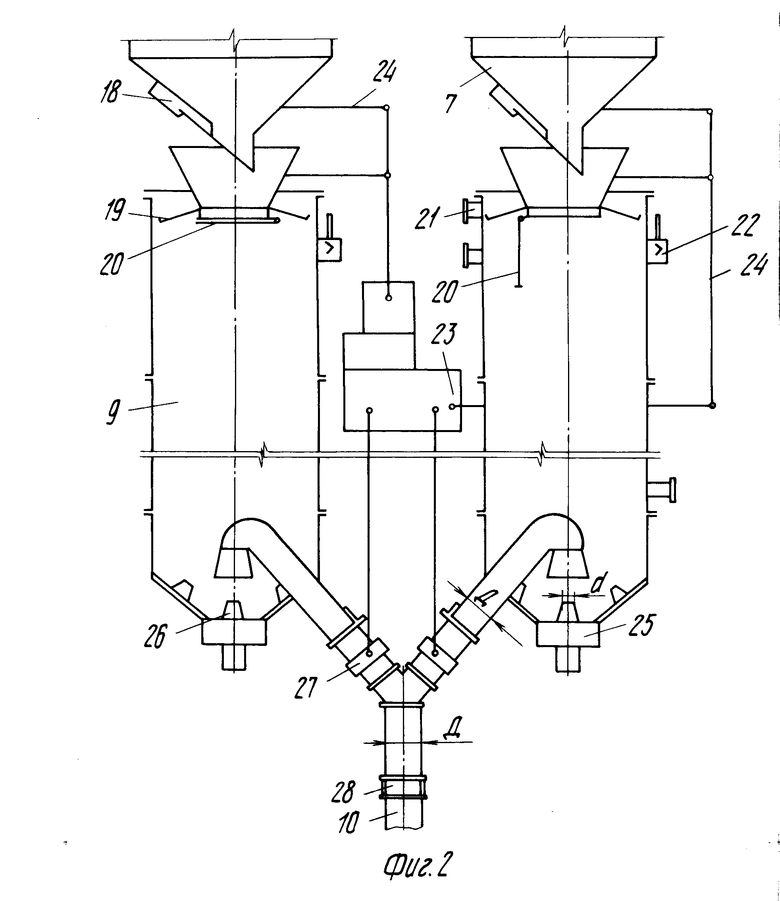

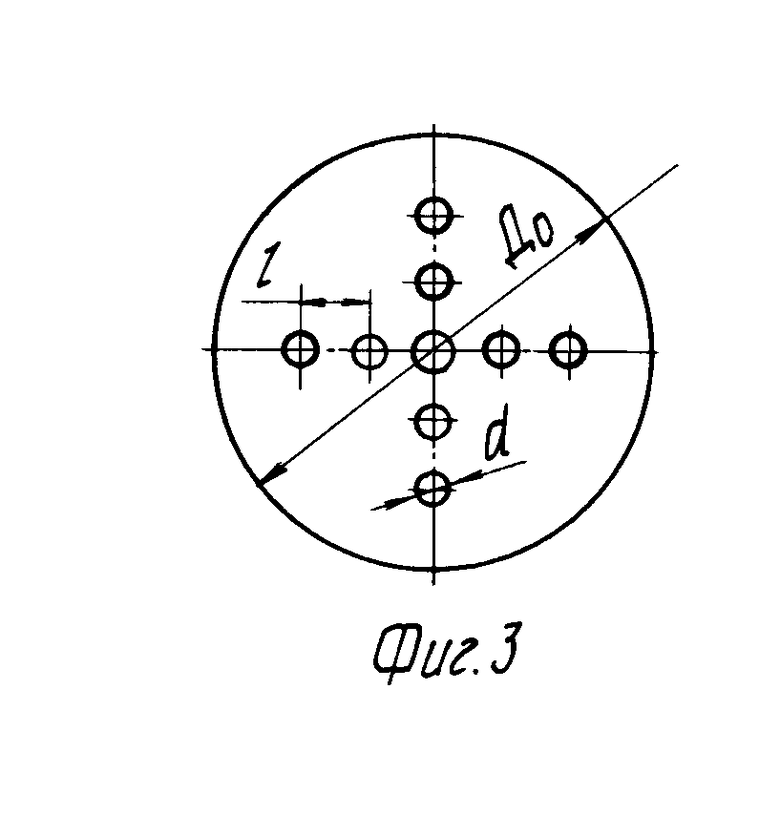

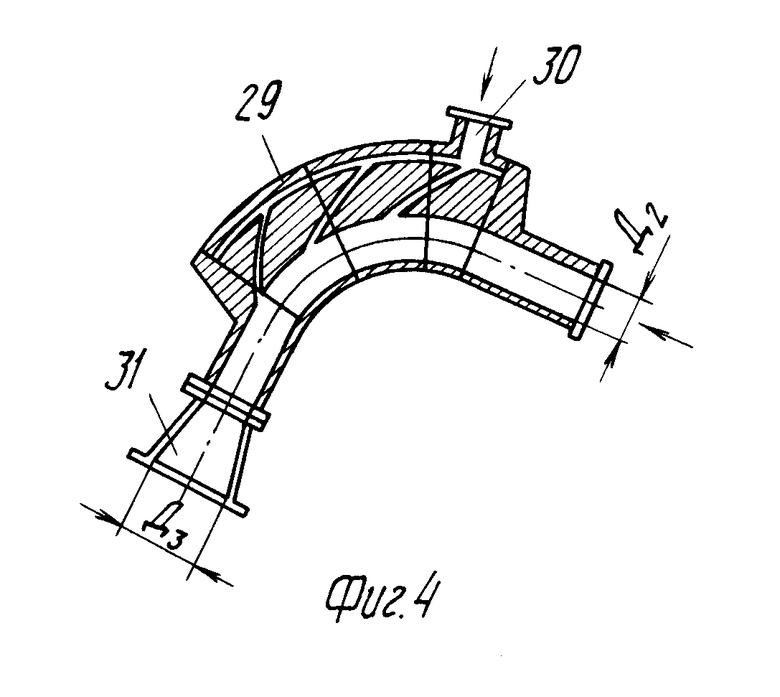

На фиг.1 показана компоновочная схема предлагаемого устройства; на фиг.2 конструктивная схема бункера-питателя для закладочного комплекса; на фиг.3 схема размещения сопел на днище бункера-питателя; на фиг.4 деталь устройства колена трубопровода для поддува сжатого воздуха.

Устройство состоит из транспортно-складских элементов 1 и 2 для цемента и элементов 3, 4, 5, 6 для отходов горно-металлургического производства, перепускных устройств 7, мельницы 8, герметичных камер 9 бункера-питателя и пневмотрубопровода 10. Последний имеет ступени труб разного диаметра D<D1<D2 в виде ступеней 10, 11 (пневмосеть), 12, 13 (водопровод) и 14. Вдоль пневмотрубопровода проложены воздухопровод (11), трасса (12) и водопровод (13). Последняя ступень начинается муфтой (14) для ввода затворителя. Для поддува сжатого воздуха служит одно из колен транспортного трубопровода. Завершают его разгрузитель 15 с фильтром, шламовым насосом 16 и камерой 17. В свою очередь бункер-питатель с камерами 9 снабжен на течке 7 затвором 18, экраном 19, герметичным затвором 20, патрубками 21, предохранительным клапаном 22, пультом дистанционного управления затворами 23 с гидро- или пневмораспределительной системой 24; последняя управляет также коллектором 25 сжатого воздуха, воздушными соплами 26, задвижками 27 и плотномером 28. Для ввода сжатого воздуха служит колено 29 с броневкладышами, патрубком 30 для сжатого воздуха и патрубком 31 для подключения ступени трубопровода.

Устройство работает следующим образом.

Измельченные и перемешанные компоненты закладочных смесей поступают в мельницы 8 в камеры 9 бункера-питателя, включаемые попеременно под загрузку и разгрузку в пневмотранспортный трубопровод. Разгрузку камер осуществляют восходящим потоком с выпуском и пневмотранспортом тонкоизмельченного в режимах плотной фазы. Высококонцентрированный поток, помимо давления сжатого воздуха, получает дополнительный подпор за счет нисходящего участка закладочного трубопровода. Для достижения большей дальности подачи пневмотранспортный трубопровод выполняют со ступенями 10, 12 и 14, причем с этой же целью в трубы вводят дополнительно струю сжатого воздуха поддув в колено 29, а в муфту (14) воду. Кроме того включают ступень насосной подачи. Аэросмесь при скоростях до 6-8 м/с отдает воздух в разгрузителе 15, откуда смесь откачивают насосом 16.

Использование сухого измельчения и смешение тонкоизмельченного материала в мельнице. По сравнению с мокрым измельчением оно менее энергоемко (на 30-50% меньше затраты энергии). Использование сжатого воздуха в виде рабочего агента также снижает затраты энергии. Подачу воды осуществляют перед местом поддува, что дает эффект турбулизации смеси вводимой струей.

В решении устройства значение имеет выбор объема камер бункера-питателя пневмотранспорта.

Размещение пневматического бункера-питателя с высотой h2 порядка 4-6 м над устьем скважины обеспечивает наиболее благоприятные условия использования дополнительного напора в пневмотранспортном трубопроводе, который при h2= 500 м и весовой концентрации аэросмеси μ=100 может достигать 0,5 МПа, т.е. эквивалента давления в пневмосети рудника.

Для диаметров труб в пределах 100-250 мм можно найти примерные соотношения их с учетом сортамента горячекатаных (и буровых) труб. Поскольку в нем отношение каждого последующего внутреннего диаметра к предыдущему изменяется в пределах 1,2-1,3, то кратные отношения l/lo при увеличении концевого участка на один размер составят от 2 до 4, а на два размера 5,5-6. Т.е. при замене каждых 100 м труб на концевых участках можно увеличить дальность заданной подачи материала без повышения давления и расхода воздуха на 200-400 м при повышении диаметра на один размер и на 500-600 м при увеличении его на два размера. При этом скорость должна быть больше критической. Начальный участок следует принимать в пределах 300-500 м.

П р и м е р. Вариант осуществления закладочного процесса на основе использования цинкового клинкера рудника "Ачисай" ПМК "Ачполиметалл". Производительность комплекса в среднем 60 м3/ч, смесь клинкера крупностью 74 мкм более 70% и цемента приготавливают по схеме. С использованием бункера-питателя с камерами по 65 м3 смесь подают по трубам диаметрами 125, 150, 175 мм, соответственно участками 300, 450 и 550 м на расстояние 1300 м по горизонтали и далее насосом по трубам диаметром 125 мм вверх по вертикали на 20 м и по горизонтали на 150 м. Пневмотранспорт осуществляют в режиме плотной фазы со средними скоростями 4-6 м/с при весовой концентрации 100 и удельном расходе воздуха 15 нм3/м3 смеси. Скорость свободного падения крупных частиц до 0,45 м/с, диаметр аэрируемой камеры 3,0 м; диаметр центрального сопла и разгрузочного патрубка по 125 мм, скорости в начале трассы для аэросмеси около 2,54 м/с, в конце 6 м/c. Диаметры аэрирующих сопел по 80 мм в количестве 8 шт. Для поддува вводят струю воздуха под давлением пневмосети в количестве 5 м3/AB cмеси. Требуемое давление в начале пневмотрубопровода с учетом вертикального столба 0,45 МПа. Объем разгрузителя 8 м3.

Сущность изобретения включает транспортно-складские операции с компонентами закладочных материалов, сухое смешение компонентов заполнителя и вяжущего в процессе сухого измельчения, аккумуляцию смеси в бункере-питателе непрерывного действия в количестве равночасовой производительности закладочного комплекса и пневмотранспортирование смеси с поддувом в трубы сжатого воздуха в месте соединения труб различного диаметра. При этом совместное измельчение заполнителя с компонентами вяжущего производят в течение 5 7 мин, а загрузку вяжущего ведут без перерыва измельчения заполнителя. Кроме того затворение вяжущего осуществляют в трубопроводе пневмотранспорта подачей воды в него за местом поддува сжатого воздуха. Устройство для осуществления способа включает транспортно-складское оборудование, мельницу, бункер-питатель с герметичными емкостями и трубопровод с поддувом. Каждая емкость бункера-питателя с восходящей разгрузкой выполнена на объем, равный часовой производительности закладочного комплекса, в днище каждой емкости находится коллектор с соплами сжатого воздуха, расположенными по осевым линиям на расстоянии 1,5 3D, где D диаметр выдачного патрубка, друг от друга и под углом 45 75° к выдачному патрубку. При этом протяженный пневмотранспортный трубопровод выполнен со ступенчатым увеличением диаметра труб по длине, причем отношение длины участка с трубами большего диаметра к длине предыдущего участка определено математическим соотношением. Кроме того трубопровод снабжен коленом с двумя патрубками. При этом трубопровод на конце снабжен разгрузителем с патрубком и насосом. 2 с. и 5 з. п. ф-лы, 4 ил.

l/l0=(D2:D1)5 1,

где D1, D2 соответственно диаметры предыдущего и последующего участков труб,

при этом начальный участок трубопровода имеет длину 400-500 м.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Чесноков Н.И | |||

| и др | |||

| Системы разработки месторождений урана с твердеющей закладкой | |||

| М.: Атомиздат, 1973, с.253-256. | |||

Авторы

Даты

1995-09-27—Публикация

1992-11-15—Подача