Изобретение относится к горному делу и может быть использовано преимущественно для ведения закладочных работ и в шахтостроении.

Цель изобретения - разработка технического решения, дающего возможность использовать в качестве закладочных компонентов шламовые отходы и некондиционные диспергируемые материалы.

Известен способ закладки выработанного пространства и устройство для его осуществления. Способ включает приготовление твердеющей смеси, ее уплотнение, формирование отдельных уплотненных брикетированных порций заданных размеров и их транспортирование по закладочному трубопроводу. Его отличительные признаки - уплотнение твердеющей смеси пpодавливанием и формирование уплотненных порций заданных размеров путем регулируемого периодического отсекания выдавливаемой смеси. Устройство состоит из механизма уплотнения и формирования уплотненных брикетированных порций смеси. Его отличительным признаком является использование бетононасоса и шлюзопотока, а также шибера-отсекателя [1]. Недостатками способа и устройства является невозможность их применения на обводненных глинистых шлаках, текущих хвостах и пластичных материалах без специальных технологических решений. Материалы, содержащие в мелких фракциях глинистые минералы, склонны к диспергированию. Уплотненные порции в виде брикетов из таких материалов при транспортировании их с повышенными скоростями могут измельчаться. Для указанных условий необходимы специальные технологические и технические решения.

Известен способ закладки выработанного пространства, включающий элементы подготовки несущей среды для гидрозакладки и специальных капсул в виде эластичных резинотканевых оболочек, заполненных тиксотропным расширяющимся при затвердении гелем. Предварительно капсулы подвергают вибрационному воздействию. Затем по трубопроводу гидросмесь с капсулами подается в выработанное пространство. Твердеющая тиксотропная смесь в капсулах при твердении обладает свойством расширяться, создавая монолитный (связанный) закладочный массив [2]. Недостатками способа следует назвать: трудность создания твердеющей смеси, расширяющейся в статическом состоянии и дающей связанный массив с водной несущей средой (названной гидрозакладочной смесью, что весьма неопределенно по содержанию в ней воды; обычно гидрозакладка даже песками характеризуется Т:Ж = 1:3 и более по объему, что исключает возможности твердения из-за обводнения без использования специальных марок цемента); капсулы в изготовлении окажутся недоступными по затратам для любой шахты; осуществление способа проблематично в отношении возможности создания устойчивого массива, а по возможным затратам неосуществимо. Применение его при использовании обводненных шламов и некондиционных материалов не представляется возможным.

Известны различные способы и устройства для гранулирования и брикетирования различных пластичных материалов. Они требуют выполнения по ГОСТам подбора сырьевых источников (обычно два-четыре) как в строительной, так и в химической и других смежных отраслях. Для решения нашей задачи они не предназначены.

Известно устройство для приготовления закладочной смеси, включающие для изготовления формированных элементов погрузочно-транспортное оборудование с дозаторами питателями и валковый пресс [3]. Недостатками устройства является отсутствие оборудования для изготовления суспензии и несовершенство конструкции валкового пресса.

Целью изобретения является использование для закладочных работ шламовых отходов и некондиционных материалов в виде уплотненных элементов (гранул, брикетов), т. е. экономия инертного заполнителя и повышение надежности, т. е. эффективности закладочного процесса.

Достигается это тем, что в техническом решении авторы используют ряд отличительных существенных признаков. Так, по способу: шламы класса меньше 43-25 мкм брикетируют (гранулируют) до крупности более 10 мм; в брикетируемую массу шламов при их повышенной влажности добавляют естественной влажности инертный пластичный материал; брикеты вводят в закладочную суспензию вяжущего; брикетируемую массу смешивают с вяжущим и предварительно пропускают через уплотнитель, а уплотненную ленту материала обрабатывают струей отвердителя поверхности; закладочную суспензию вяжущего образуют из различных заменителей цемента; вводят в суспензию добавки ПАВ и диспергированный воздух.

В свою очередь по устройству предложение содержит следующие отличительные существенные признаки от прототипа: отверстия на наружной поверхности ведущего валка смещены вдоль осей валков относительно отверстий на наружной поверхности ведомого валка; каждое отверстие снабжено вытеснителем (толкателем) для выброса брикета из отверстия, причем движение последнего на выброс брикета осуществляется за счет контакта с неподвижным нажимным роликом, который обкатывается по "головкам" толкателей; ведомый валок вращается за счет трения о ведущий в процессе их контакта, обеспечиваемого пружинным прижимом с помощью зубчато-винтового домкрата.

Сущность предложения и пример осуществления способа и устройства иллюстрируем схемами на фиг. 1-4.

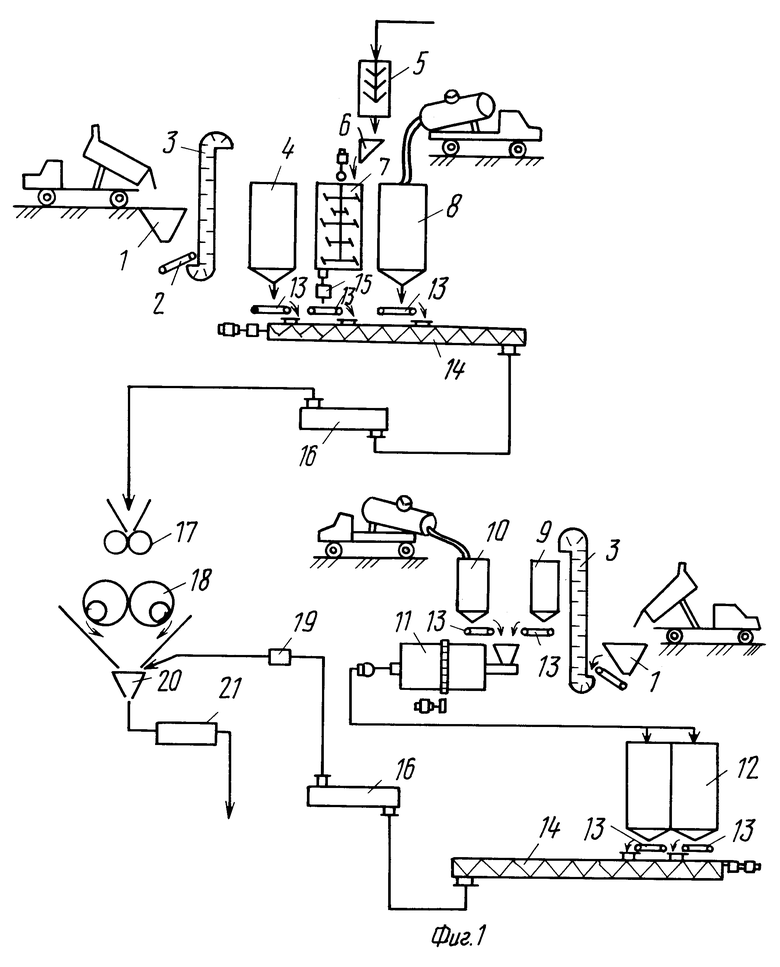

По способу шламы горно-металлургического производства поступают после сгущения, а различные компоненты закладочной смеси - после обработки в процессе транспортно-складских операций (фиг. 1). Инертный пластичный материал через приемный бункер 1, питатель 2, элеватор 3 накапливают в расходном бункере 4. Используемые сгущенные шламы из сгустителя 5 через точку 6 поступают в агитатор 7. Требуемое для повышения твердости вяжущее (отвердитель) поступает в бункер 8. В свою очередь для подготовки закладочной суспензии производят аналогичные указанным выше транспортно-складским операции: шлаки и известь накапливают в бункерах 9 и 10, измельчают в мельнице 11, работающей на проход. Измельченные компоненты суспензии аккумулируют в сухом виде или смешанном с водой в емкостях 12. Далее процесс ведут по двум технологическим линиям: для образования из шламов гранул (брикетов), которыми обычно называют уплотненные элементы под разным давлением при размерах более 40 мм, закладочной суспензии. И в том и в другом случаях компоненты дозируют весовыми дозаторами 13 в шнековые (или другие) конвейеры 14. Для регулирования подачи пластичного материала служит индикатор плотности 15. Предназначенные потоки материала для брикетирования и создания суспензии проходят смешение и дезинтеграцию в смесителях 16. В первом случае шламы направляют через уплотнитель 17 в валковый пресс 18, а через дозатор 19 - в смесительную воронку 20, а из воронки 20 - в шнековый питатель или бетононасос 21 для дальнейшей доставки закладочной смеси в шахту.

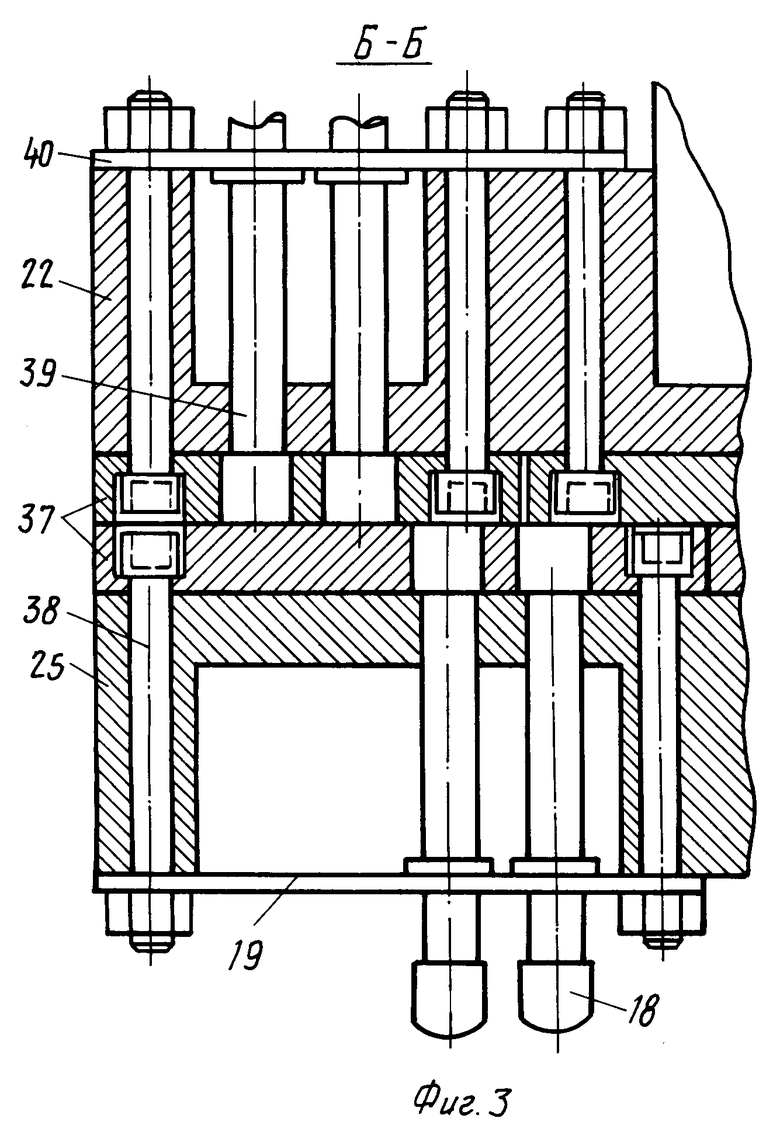

По устройству предложение включает транспортно-складской и дозирующий комплекс оборудования, в котором оригинальным звеном является валковый пресс 18. На фиг. 2 приведена конструктивная схема данного устройства.

Устройство состоит из ведущего валка 22, закрепленного на раме 23 в неподвижных подшипниковых узлах 24. К нему прижат ведомый валок 25, закрепленный в подвижных относительно рамы 23 подшипниковых узлах 26. Прижатие ведомого валка 25 к ведущему валку 22 осуществляется мощной пружиной 27, опертой через шайбу 28 на упорный подшипник 29, закрепленный в гайке 30. Поджатие пружины 27 производится зубчато-винтовым домкратом, состоящим из гайки 30, навернутой на винт 31, закрепленный в упоре 32, приболченным к раме 23, причем гайка дополнительно снабжена зубьями, находящимися в зацеплении с шестерней 33, насаженной на ось 34, имеющую резьбу. Ось 34 своей резьбовой частью закреплена в гайке 35, жестко соединенной с упором 32, другой - гладкой частью, опирается на подшипниковый узел 36, закрепленный на упор 32. Кроме того, резьбовой конец оси 34 заканчивается головкой под гаечный ключ для осуществления вращения оси 34. Шаг резьбы 34 во столько раз меньше шага резьбы гайки 30, во сколько раз числа зубьев шестерни 33 меньше число зубьев, т. е. ZшSш = Zг Sг, где число Zш и Sш - число зубьев шестерни 34 и ее шаг, Zг и Sг - число зубьев гайки 30 и ее шаг.

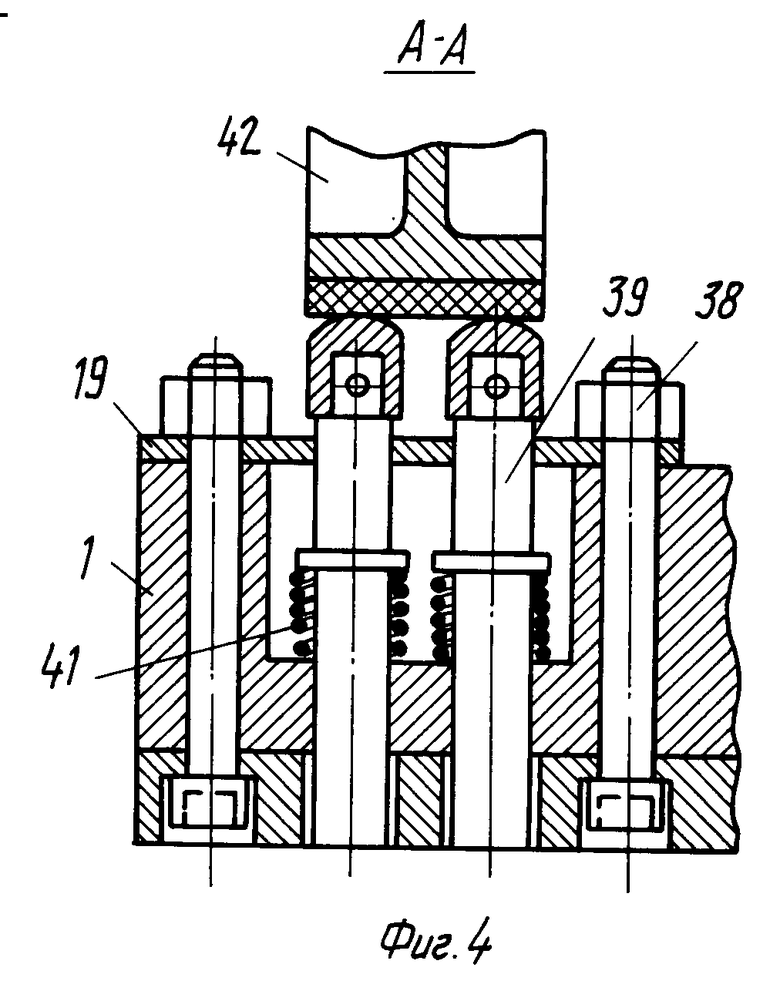

Наружные поверхности ведущего валка 22 и ведомого 25 облицованы съемными перфорированными секторами 37 из листового материала, прикрепленными к валкам болтами 38, причем отверстия в секторах 37 должны совпадать с отверстиями в поверхностях валков 22 и 25 в пределах их диаметров (диаметры отверстий в секторах 37 больше диаметров отверстий в поверхностях валков 22 и 25). В эти отверстия вставлены толкатели 39, имеющие буртики, упирающиеся в планки 40, прикрепленные к внутренней поверхности валков 22 и 25. Как вариант на толкатели 39 могут быть надеты пружины сжатия 41, постоянно поджимающие толкатели 39 к планкам 40.

Для обеспечения движения толкателей 39 в направлении от центров вращения валков (на выброс брикетов) внутри валков со стороны их торцов вставлены ролики 42, смещая которые можно заставить толкатели двигаться от центра вращения валков, обеспечивая выброс содержимого, попавшего в отверстия перфорированных секторов 37. Так как оси роликов 42 неподвижны относительно осей вращающихся валков 22 и 25, то при вращении валков 22 и 25 будет происходить движение всех толкателей на выброс.

Комплекс для закладки по данному предложению может работать в нескольких технологических циклах в зависимости от используемых сырьевых ресурсов и предъявляемых требований к прочности закладочного массива. Если шламы длительно накапливались и содержат влаги до 18-20о, то они направляются на брикетирование без добавок пластичного материала по схеме фиг. 1. В брикетируемую массу могут вводится вяжущие добавки или используют только упрочнение поверхности (распылитель отвердителя на схеме не показаны). Суспензия вяжущего приготавливается из тех или иных компонентов, преимущественно из отходов клинкерных металлургического производства.

Устройство работает следующим образом. Шламовая масса из смесителя направляется в уплотнитель 17, а затем на пресс 18. До его запуска в работу обеспечивается заданное сжатие пружин 27 с целью принятого прижима ведомого валка 25 к ведущему валку 22, привод которого на принципиальной схеме не показан. Для этого, вращая гаечным ключом ось 34, вращаем шестеренку 33, которая благодаря зубчатому зацеплению с гайкой 30 проворачивает последнюю. Гайка 30, вращаясь на винте 31, через упорный подшипник 29 и шайбу 28 сжимает пружину 27, продвигаясь вдоль винта 31 за один оборот на определенный шаг. Точно на эту же величину, продвинется вдоль оси 34 и шестерня 33. Поэтому зубчатое зацепление между шестерней 33 и гайкой 30 никогда не нарушается - шестерня 33 и гайка 30 перемещаются вдоль винта 31 и оси 34 синхронно, оставаясь все время в зацеплении.

После подготовки устройства к работе включают привод, обеспечивая вращение валков 22 и 25. Смесь подается на стык валков и увлекается валками, сжимается, заполняя собой отверстия в секторах 37, одновременно сдвигая толкатели 39 в сторону центра вращения валков. В том месте, где установлены ролики 42, толкатели отжимаются в направлении от центра осей вращения валков и уплотненные элементы (брикеты, гранулы) выбрасываются из отверстий на транспортное устройство для их транспортирования в узел приготовления закладочной смеси.

По предлагаемому способу создается твердеющая смесь из искусственного заполнителя, которым служат уплотненные элементы тонкодисперсных материалов (шламов), утилизация которых встречает пока непреодолимые трудности. Распыление таких материалов не только не обеспечивает требуемого ресурсосбережения, но и наносит большой ущерб среде обитания людей. Заметим, что в горнометаллургическом производстве (особенно по цветной металлургии) основные отходы в количестве до 96% от перерабатываемой массы минерального сырья имеют тенденцию к измельчению до класса меньше 43 мкм - 90-95%.

Доставка смеси по трубам осуществляется подобно крупнопористым бетонам в вязкопластичном потоке вяжущего с дефицитом мелкого заполнителя (если он отсутствует). В зависимости от компонентов вяжущего заменителя портландцемента, например, в золошлаковых суспензиях при концентрациях более 0,6-0,7 по весу резко возрастают гидравлические сопротивления даже при перемещении смесей в структурных режимах (при скоростях порядка 0,4-0,6 м/с). Поэтому создаются условия для введения в вязкие суспензии с крупным заполнителем (брикетами), например, крупностью порядка 10-20 мм, ПАВ или других разжижающих добавок обычно в сотых долях от 1 кг на 1 м3 смеси. Указанные смеси обеспечивают создание закладочных массивов прочностью до 4 МПа.

Изобретение относится к горному делу и может быть использовано для ведения закладочных работ в шахтах и в шахтостроении. Осуществляют способ с использованием текущих отходов (различных шламов), которые присадкой пластичных материалов доводят до влажности 18 - 20% по весу и подвергают брикетированию с последующей обработкой струей отвердителя и доставкой уплотненных элементов в потоке суспензии вяжущего. Для брикетирования оборудуют валковый пресс, формирующий брикеты правильной формы и устраняющий налипания материала. Реализация способа и устройства дают возможность достигнуть экономии дефицитного заполнителя в твердеющих закладочных смесях и осуществить возведение закладочного массива требуемой прочности путем повышения концентрации твердого компонента в смеси и упрочнения поверхности уплотненных элементов из шламов. 2 с. и 4 з.п. ф-лы, 4 ил.

СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКЛАДОЧНОЙ СМЕСИ ИЗ ШЛАМОВЫХ ОТХОДОВ И НЕКОНДИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Симонов В.И | |||

| и Гринев В.И | |||

| Закладка выработанного пространства на шахтах ЧССР | |||

| Обзор ЦНИЭИуголь, - М.; 1977, с.27-28. |

Авторы

Даты

1995-03-10—Публикация

1992-03-10—Подача