Изобретение относится к энергетике, а именно к способу преобразования тепловой энергии в механическую в газотурбинном двигателе и к газотурбинным двигателям, реализующим этот способ.

Изобретение может быть использовано в газотурбинных двигателях, предназначенных для применения в стационарных энергетических установках и в силовых установках, используемых на различных наземных транспортных средствах и воздушных и водных судах.

Известны способы преобразования тепловой энергии в механическую в газотурбинных двигателях, при которых долю полезной мощности увеличивают либо повышая температуру рабочего тела перед турбиной, либо снижая температуру окислителя, используемого для сжигания топлива с целью получения рабочего тела [1] Однако такие способы повышения полезной мощности недостаточно эффективны и наносят вред окружающей среде, так как при этом в атмосферу выбрасывается большое количество выхлопных газов.

Известен способ преобразования тепловой энергии в механическую в газотурбинном двигателе, имеющем по меньшей мере две размещенные в проточной части турбинные ступени и источник нагретого рабочего тела, при котором изменяют температуру рабочего тела путем его охлаждения и расширения [2] При этом способе осуществляют ступенчатое расширение рабочего тела перед ступенями расширения, а в камеру сгорания подают дополнительный окислитель. Сжигание топлива перед промежуточной ступенью расширения производят недостатком окислителя, а перед последней с избытком.

Этот способ не обеспечивает достаточно повышения КПД, так как многостадийное сжигание топлива не приводит к уменьшению количества охлаждающего газа. Это, в свою очередь, приводит к возрастанию потерь мощности двигателя на работу компрессора, а следовательно, к снижению КПД. Кроме того, сжигание обогащенной смеси приводит к снижению долговечности двигателя из-за обильного образования сажи. Наличие второй камеры сгорания для дожигания смеси с избытком окислителя приводит усложнению способа.

Известен газотурбинный двигатель, содержащий по меньшей мере две размещенные в проточной части турбинные ступени и источник нагретого рабочего тела [3]

Воздух забирается из атмосферы компрессором и поступает в источник нагретого рабочего тела в виде камеры сгорания, в которую подают топливо. Воздух в камере сгорания разделяется на два потока, один из которых используется для собственно сгорания топлива, а другой для подмешивания к продуктам сгорания с целью снижения их температуры. Получаемое нагретое рабочее тело расширяется в ступенях турбины, в результате чего совершается полезная работа. Мощность газотурбинного двигателя частично расходуется на привод компрессора, а оставшаяся часть мощности является полезной мощностью двигателя. Полезная мощность газотурбинного двигателя составляет сравнительно небольшую долю от мощности, развиваемой турбинными ступенями. Эта доля мощности определяется коэффициентом полезной работы, который для существующих газотурбинных двигателей составляет всего 0,3-0,4. При этом описанный двигатель имеет низкий КПД, не превышающий 30% и небольшую полезную мощность, составляющую максимум 40% от мощности, развиваемой турбинными ступенями. Таким образом, основными недостатками этого газотурбинного двигателя являются низкий КПД при низкой полезной мощности. Кроме того, этот двигатель выбрасывает в атмосферу большое количество выхлопных газов, что крайне нежелательно с точки зрения охраны окружающей среды.

Известны способ и газотурбинный двигатель для преобразования тепловой энергии в механическую в газотурбинном двигателе [4] имеющем по меньшей мере две размещенные в проточной части турбинные ступени и источник нагретого рабочего тела, при котором изменяют термодинамическое состояние вводимого по меньшей мере в первую турбинную ступень рабочего тела, сжимают воздух, отбирают часть его и охлаждают отобранной частью дальнейше сжимаемый воздух для горения топлива. При таком способе охлаждение нагретого рабочего тела производится текучей средой, имеющей температуру, намного ниже температуры отработавшего рабочего тела. В связи с этим возможно охлаждение нагретого рабочего тела при использовании гораздо меньшего количества охладителя, что значительно уменьшает потери на смешение охладителя с потоком нагретого рабочего тела. Кроме того, следует отметить, что кинетические параметры воздуха, направляемого для охлаждения, могут быть гораздо выше кинетических параметров отработавшего рабочего тела. Все это позволяет в значительной мере повысить КПД смешения, следовательно, и КПД двигателя.

Недостатком описанного выше способа преобразования энергии является повышенный расход энергии на сжатие первичного воздуха (т.е. воздуха, идущего на горение топлива).

Цель изобретения создание способа преобразования тепловой энергии в механическую в газотурбинном двигателе, при котором охлаждение сжимаемого (первичного) воздуха является замкнутой частью термодинамического цикла газотурбинного двигателя.

Цель достигается тем, что в способе преобразования тепловой энергии в механическую в газотурбинном двигателе, имеющем турбину и источник нагретого рабочего тела, соединенный с источниками топлива и воздуха для горения сжимают воздух для горения и подают его в источник нагретого рабочего тела и имеют термодинамическое состояние подаваемого в турбину нагретого рабочего тела, расширяя и закручивая его до ввода в турбину относительно продольной оси газотурбинного двигателя. Затем подают к нагретому рабочему телу воздух для охлаждения нагретого рабочего тела с измененным термодинамическим состоянием под давлением, по меньшей мере равным давлению нагретого рабочего тела с измененным термодинамическим состоянием, и расширяют охлажденное рабочее тело в турбине для производства полезной работы. В соответствии с изобретением в процессе сжатия направляемого в источник нагретого рабочего тела воздуха для горения последний охлаждают теплообменом с воздухом, подводимым к нагретому рабочему телу для охлаждения последнего.

При таком способе охлаждение воздуха, сжимаемого в компрессоре перед его подачей на горение топлива, обеспечивается существенное снижение работы сжатия, что позволяет в значительной степени снизить потери на сжатие и расход полезной мощности газотурбинного двигателя для привода компрессора. В результате этого увеличивается коэффициент полезной мощности двигателя и его КПД. Кроме того, так как сжимаемый воздух охлаждается, его объем уменьшается, что позволяет сократить габариты и массу компрессора. Дополнительным преимуществом является использование в турбине теплоты, отводимой от сжимаемого воздуха, так как нагретый теплообменом воздух, подаваемый для охлаждения нагретого тела, смешивается с последним и поступает в турбину.

Воздух для горения топлива, подаваемый в источник нагретого рабочего тела, можно дополнительно охлаждать в процессе его сжатия, вводя в него текучую среду.

При этом происходит дополнительное охлаждение воздуха, которое не может быть достигнуто при заданном количестве воздуха, подаваемого на охлаждение нагретого рабочего тела. При подаче в воздух для горения жидкости, например, воды дополнительное преимущество заключается в облегчении запуска.

Дополнительное охлаждение воздуха для горения топлива можно осуществлять жидким топливом. При этом обеспечивается предварительное нагревание топлива и начало смесеобразования уже на стадии сжатия воздуха, т.е. в компрессоре.

Дополнительное охлаждение воздуха для горения топлива можно осуществлять газообразным топливом. При этом обеспечивается сжатие газообразного топлива, проходящего через компрессор, благодаря чему можно отказаться от применения специального оборудования для сжатия газообразного топлива.

Кроме того, цель достигается тем, что в газотурбинном двигателе, содержащем турбину, компрессор и источник нагретого рабочего тела, сообщающийся с источником топлива и с компрессором для подачи воздуха для горения топлива и для охлаждения нагретого рабочего тела и имеющий зону расширения и закрутки нагретого тела и расположенную за ней зону смешения нагретого рабочего тела с воздухом охлаждения, сообщающуюся с выходом ступени компрессора, давление за которой по меньшей мере равно давлению нагретого рабочего тела в зоне смешения, в компрессоре за выходом ступени компрессора, сообщающимся с зоной смешения, размещена холодная сторона теплообменника, горячая сторона которого сообщается с воздухом для горения, направляемым в источник нагретого рабочего тела.

При таком устройстве газотурбинного двигателя обеспечивается охлаждение воздуха, раздельно подаваемого для сгорания топлива, в процессе его сжатия, что позволяет уменьшить работу сжатия, а следовательно, и мощность расходуемую на сжатие воздуха для горения.

Часть компрессора, сообщающаяся с источником нагретого рабочего тела, предпочтительно имеет поперечное сечение проточной части меньшее по сравнению с сечением части компрессора, давление за которой по меньшей мере равно давлению нагретого рабочего тела в зоне смешения, при этом площадь поперечного сечения части компрессора, сообщающейся с источником нагретого рабочего тела, определяется минимальным расходом воздуха, необходимым для горения. При этом обеспечивается оптимальная конструкция компрессора, предназначенного для раздельной подачи воздуха для горения и для охлаждения нагретого рабочего тела. В такой конструкции освободившаяся часть компрессора используется для размещения элементов теплообменника.

На входе горячей стороны теплообменника можно разместить устройство для ввода текучей среды в воздух, подаваемый для горения.

При таком устройстве обеспечивается дополнительное охлаждение воздуха, подаваемого для горения, а также подогрев топлива и предварительное смесеобразование, чем обеспечивается дальнейшее повышение эффективности.

В дальнейшем изобретение поясняется подробным описанием конкретных примеров его осуществления со ссылками на прилагаемые чертежи, на которых:

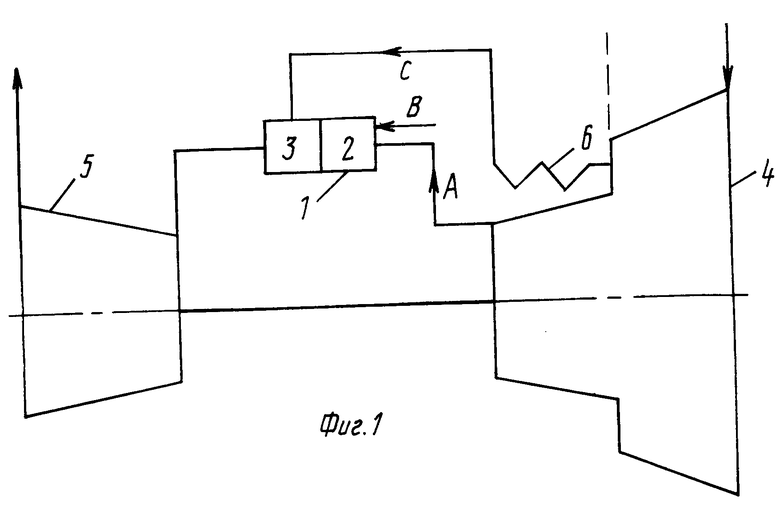

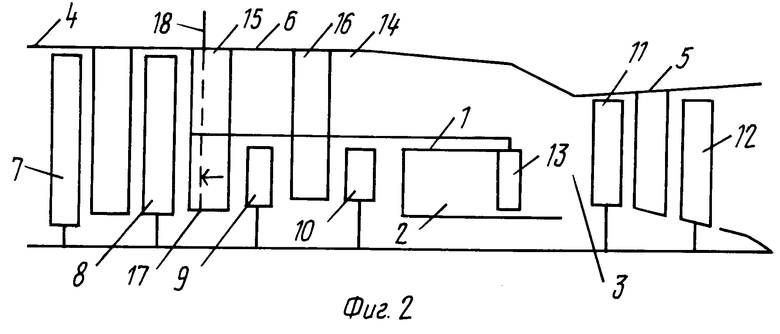

На фиг. 1 представлена схема газотурбинного двигателя, иллюстрирующая осуществление способа преобразования тепловой энергии в механическую в газотурбинном двигателе; на фиг. 2 схематичное изображение газотурбинного двигателя, в соответствии с настоящим изобретением в продольном разрезе.

Предлагаемый способ преобразования тепловой энергии в механическую в газотурбинном двигателе осуществляется следующим образом. Нагретое рабочее тело поступает из источника 1 нагретого рабочего тела (фиг. 1), имеющего камеру сгорания 2 и зону смешения 3, расположенную непосредственно перед входом турбины. Перед зоной смешений 3 расположено устройство для расширения и закрутки нагретого рабочего тела относительно продольной оси газотурбинного двигателя. Это устройство для изменения термодинамического состояния нагретого рабочего тела перед его охлаждением может быть выполнено, например, в виде соплового аппарата. В качестве источника 1 нагретого рабочего тела используется камера сгорания, в которую поступает воздух от компрессора 4, как показано стрелкой А, и топливо от источника топлива, как показано стрелкой В. В источнике 1 происходит смешивание топлива и воздуха известным способом, не имеющим отношения к изобретению, воспламенение топливо-воздушной смеси и ее сгорание с помощью известных устройств (не показаны). Таким образом, нагретое рабочее тело, поступающее в зону смешения 3, пройдя устройство для расширения и закрутки, далее направляется в турбину 5, где происходит его расширение. При этом нагретое рабочее тело совершает работу и охлаждается, отдавая часть своей энергии рабочему колесу первой турбинной ступени.

Воздух под давлением, по меньшей мере равным давлению нагретого рабочего тела в зоне смешения 3, подают по стрелке С в зону смешения 3. Воздух с такими параметрами обычно можно получать с любой промежуточной ступени компрессора 4, например, с первой ступени, либо с промежуточной части центробежного компрессора. Этот воздух необходим для охлаждения нагретого рабочего тела, поступающего в турбину. При поступлении сжатого воздуха в зону смешения 3 происходит его смешение с потоком нагретого рабочего тела, что приводит к охлаждению этого потока до требуемой температуры его рационального использования в турбине. При этом температура порядка 170 К может быть обеспечена при подаче сравнительно небольшого количества воздуха, учитывая, что этот воздух не претерпевает существенного нагревания в первой или промежуточной ступени компрессора. Такая схема охлаждения нагретого рабочего тела приводит к существенному улучшению КПД, во-первых, благодаря тому, что уменьшение потребного количества охладителя приводит к снижению потерь на смешение. Во-вторых, подача меньшего количества воздуха способствует снижению потребляемой мощности компрессора со всеми вытекающими отсюда преимуществами.

В соответствии с изобретением, воздух охлаждения, подаваемый в зону смешения, сначала используется для охлаждения воздуха, подаваемого для горения, в процессе его сжатия. С этой целью воздух, направляемый на охлаждение, проходит через холодную сторону теплообменника 6, горячая сторона которого сообщается с потоком сжимаемого воздуха, подаваемого для горения. В результате воздух, сжимаемый перед подачей для горения и имеющий температуру порядка 500-650 К при степени сжатия около 8, проходит теплообмен с воздухом, направляемым на охлаждение и имеющим температуру порядка 400-450 К при степени сжатия порядка 4,5. Разумеется, что эти цифры приведены лишь в качестве примера. Чем выше степень сжатия, тем больше разность температур, что приведен в увеличению эффективности охлаждения. В результате снижаются потери на сжатие воздуха.

Описанный выше способ осуществляется в газотурбинном двигателе, представленном на фиг. 2.

Как показано на фиг. 2, где одинаковые детали обозначены теми же позициями, что и на фиг. 1, компрессор 4 имеет четыре ступени 7, 8, 9, 10, а источник 1 нагретого рабочего тела имеет топливную форсунку известной конструкции для распыления топлива при сжигании (не показана) и устройство для розжига (не показано). Турбина 4 имеет, например, две ступени 11 и 12. Источник 1 нагретого рабочего тела имеет устройство 13 для расширения и закрутки нагретого рабочего тела, выполненное, например, в виде соплового аппарата известной конструкции. В любом случае такое устройство должно обеспечить изменение термодинамического состояния нагретого рабочего тела до его охлаждения перед подачей в первую турбинную ступень 11. Выход этого устройства сообщается с зоной смешения 3, сообщающейся через канал 14 с частью компрессора 4, за которой давление по меньшей мере равно давлению в зоне смешения 3. Эта часть компрессора, как правило, представляет собой первые ступени осевого компрессора, обеспечивающие степень сжатия до 4-5 (при степени сжатия воздуха для горения 8-10), т.е. минимум половину степени сжатия воздуха, подаваемого для горения. При этом производительность этой части компрессора должна быть достаточной для подачи необходимого для охлаждения воздуха. Определение необходимого количества воздуха охлаждения производится при обычном расчете газотурбинного двигателя.

В компрессоре 4 размещен теплообменник 6. Этот теплообменник может иметь различные варианты выполнения, однако, наиболее целесообразно выполнить его с использованием элементов направляющих аппаратов компрессора. С этой целью поперечное сечение ступеней компрессора, подающих воздух для горения, выполнено уменьшенным, а оставшийся объем проточной части компрессора заполнен элементами 15 и 16 теплообменника. В действительности в простейшем случае эти элементы представляют собой лопатки направляющего аппарата.

На входе части компрессора (фиг. 2), сообщающейся с источником 1 нагретого рабочего тела, размещено устройство, например, форсунка 17 для подачи текучей среды в поток сжимаемого воздуха. Эта форсунка может быть соединена трубопроводом 18 с источником воды, жидкого или газообразного топлива (не показано).

Газотурбинный двигатель (фиг. 2) работает следующим образом.

При вращении турбины 5 весь воздух, поступающий в компрессор 4, сжимается в его первых ступенях 7 и 8, например, со степенью сжатия 4-5, после чего часть воздуха поступает по каналу 14 в камеру смешения 3 для смешивания с нагретым рабочим телом.

Оставшаяся часть воздуха поступает на следующие ступени 9 и 10 компрессора, имеющие уменьшенное поперечное сечение, необходимое для пропуска лишь части расхода воздуха, проходящего через компрессор, и далее к источнику 1 нагретого рабочего тела. При этом воздух, сжимаемый в ступенях 9 и 10 компрессора, проходит через теплообменник 15 и 16 и охлаждается воздухом, подаваемым от ступеней 7 и 8 компрессора, в процессе сжатия. В результате происходит снижение температуры сжимаемого воздуха (примерно на 100 К), чем обеспечивается снижение работы сжатия. При сгорании смеси топлива с этим воздухом в камере сгорания источника 1 нагретого рабочего тела образуется нагретое рабочее тело, которое после расширения и закручивания в устройстве 13 охлаждается в зоне смешения 3 воздухом, поступающим от первых ступеней 7 и 8 компрессора 4 под давлением, по меньшей мере равным давлению в зоне смешения 3. Охлажденное до необходимых параметров рабочее тело далее поступает на первую ступень 11 турбины 5 для совершения полезной работы.

При подаче топлива через форсунку 17 непосредственно в компрессор 4 происходит дополнительное охлаждение воздуха, сжимаемого в ступенях 9 и 10 компрессора. Кроме того, при этом обеспечивается предварительное смесеобразование и нагревание топлива для улучшения сгорания.

Дополнительное охлаждение воздуха может также осуществляться подачей через форсунку 17 воды (жидкости) или газообразного топлива. В последнем случае дополнительное преимущество заключается в возможности подачи газа низкого давления с его последующим сжатием в ступенях 9 и 10 компрессора. При этом на сжатие газа будет расходоваться некоторая часть энергии, потребляемой компрессором, однако его выгоднее, чем предусматривать специальный компрессор для сжатия топливного газа.

Следует особо подчеркнуть, что изобретение позволяет уменьшить габаритные размеры компрессора благодаря уменьшению как работы сжатия, так и объема прокачиваемого через компрессор воздуха.

При использовании принципа изобретения газотурбинный двигатель эффективной мощностью 1500 л.с. имеет следующие технические характеристики: расход топлива 140-150 г/л.с.-ч; габаритные размеры (с редуктором): длина 720 мм; ширина 390 мм; высота 450 мм.

Расход топлива газотурбинного двигателя примерно на 40% ниже, чем у известных двигателей аналогичной мощности, находящихся в настоящее время в эксплуатации, возрастает полезная мощность и сокращается масса компрессора и габаритные размеры компрессора и всего двигателя.

Выше описан конкретный пример выполнения изобретения применительно к четырехступенчатому осевому компрессору. Очевидно, что изобретение можно использовать в двигателях в любым числом ступеней компрессора больше двух, а также с центробежными компрессорами.

Использование: в энергетике, а именно в способах преобразования тепловой энергии в механическую в газотурбинном двигателе. Сущность изобретения: снижают воздух для горения и подают его в источник нагретого тела, у которого изменяют термодинамическое состояние, расширяя и закручивая его до ввода в турбину. Затем к нагретому рабочему телу подают воздух для его охлаждения под давлением, по меньшей мере равным давлению нагретого рабочего тела с изменным термодинамическим состоянием, и расширяют охлажденное рабочее тело в турбине для производства полезной работы. В процессе сжатия направляемого в источник нагретого рабочего тела воздуха для горения, последний охлаждают теплообменом с воздухом, подводимым к нагретому рабочему телу для охлаждения последнего. Газотурбинный двигатель имеет турбину 5, компрессор 4 и источник 1 нагретого рабочего тела, сообщающийся с источником топлива и с компрессором 4 для подачи воздуха для горения топлива и для охлаждения нагретого рабочего тела и имеющий зону расширения и закрутки нагретого тела и расположенную за ней зону 3 смешения нагретого рабочего тела с воздухом охлаждения, сообщающуюся с выходом ступени 8 компрессора 4, давление за которой по меньшей мере равно давлению нагретого рабочего тела в зоне 3 смешения. В компрессоре 4 за выходом ступени 8 компрессора 4, сообщающимся с зоной 3 смешения, размещена холодная сторона теплообменника 15 и 16, горячая сторона которого сообщается с воздухом для горения, направляемым в источник 1 нагретого рабочего тела. 2 с. и 5 з. п.ф-лы, 2 ил.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Жатка валковая | 1987 |

|

SU1516041A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1995-09-27—Публикация

1993-05-12—Подача