Изобретение относится к технической физике и может быть использовано при экспериментальном исследовании коллекторных систем теплообменных аппаратов.

Известно устройство аэро- и гидроиспытаний теплообменных аппаратов, содержащее коллектор, корпус и присоединенную к нему гибкую стенку, систему параллельных штоков, имеющих резьбовое соединение с корпусом и шарнирное соединение с опорными элементами, размещенными на гибкой стенке [1]

Недостатком известного устройства является то, что гибкая стенка создает плоский (двумерный) поток в его проточной части и не может обеспечить оптимизацию формы объемных (трехмерных) моделей.

Наиболее близким по технической сущности к предлагаемому решению является устройство для аэро-гидродинамических испытаний теплообменных аппаратов [2]

Устройство содержит коллектор, корпус и размещенную внутри него гибкую стенку, систему параллельных штоков, имеющих резьбовое соединение с корпусом и шарнирное соединение с опорными элементами, размещенными у гибкой стенки. Корпус и гибкая стенка выполнены осесимметричными, а опорные элементы в виде концентрических колец, причем узел соединения гибкой стенки с корпусом содержит подвижное кольцо, размещенное по периметру гибкой стенки, и закрепленную на этом кольце обечайку, скользящую по внутренней поверхности корпуса.

Недостатком известного устройства является наличие прямолинейных участков профиля гибкой стенки между опорными элементами, невозможность испытания устройств с осесимметричным профилем гибкой стенки, трудности с обеспечением профиля гибкой стенки и чередующимися впадинами и выпуклостями.

Для устранения указанных недостатков в устройстве, содержащем коллектор, корпус с днищем, стенку из гибкого материала, расположенную внутри корпуса с зазором по отношению к днищу, систему штоков, проходящих через отверстия в днище и шарнирно соединенных с опорными элементами, установленными в полости, образованной днищем и стенкой с упором в стенку, предлагается стенку изготовить из эластичного материала, опорные элементы выполнить в виде отдельных изогнутых пластин, обращенных вогнутой и выпуклой поверхностями к стенке соответственно в местах ее впадин и выпуклостей, проекции которых на плоскость, перпендикулярную продольной оси корпуса, разделить зазором, полость снабдить датчиком для измерения разряжения и сообщить с вакуумной системой, коллектор оснастить датчиками для измерения давления потока на стенку, а днище выполнить съемным.

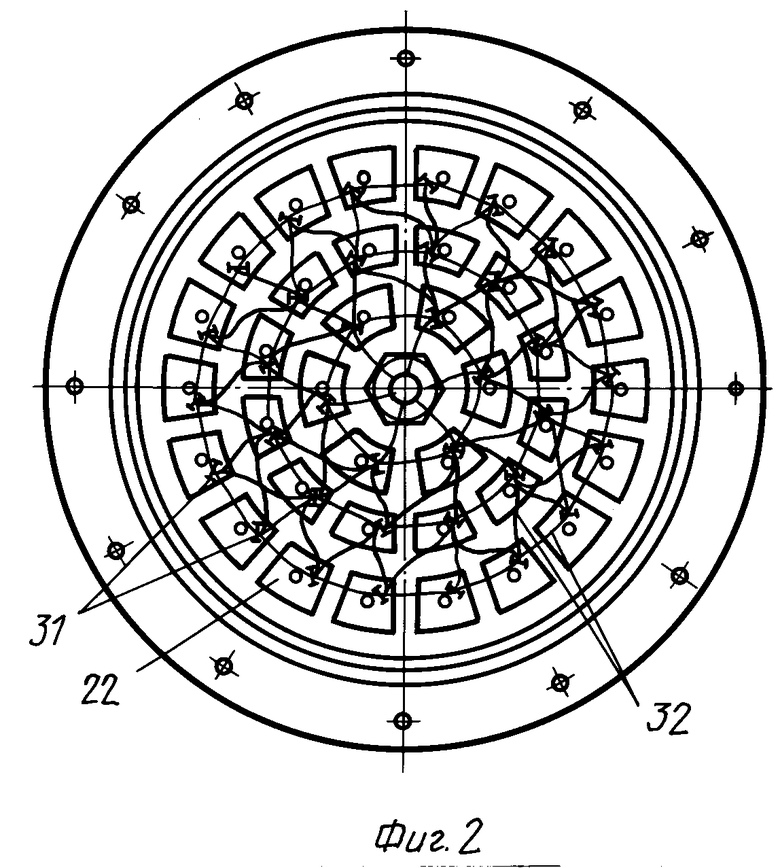

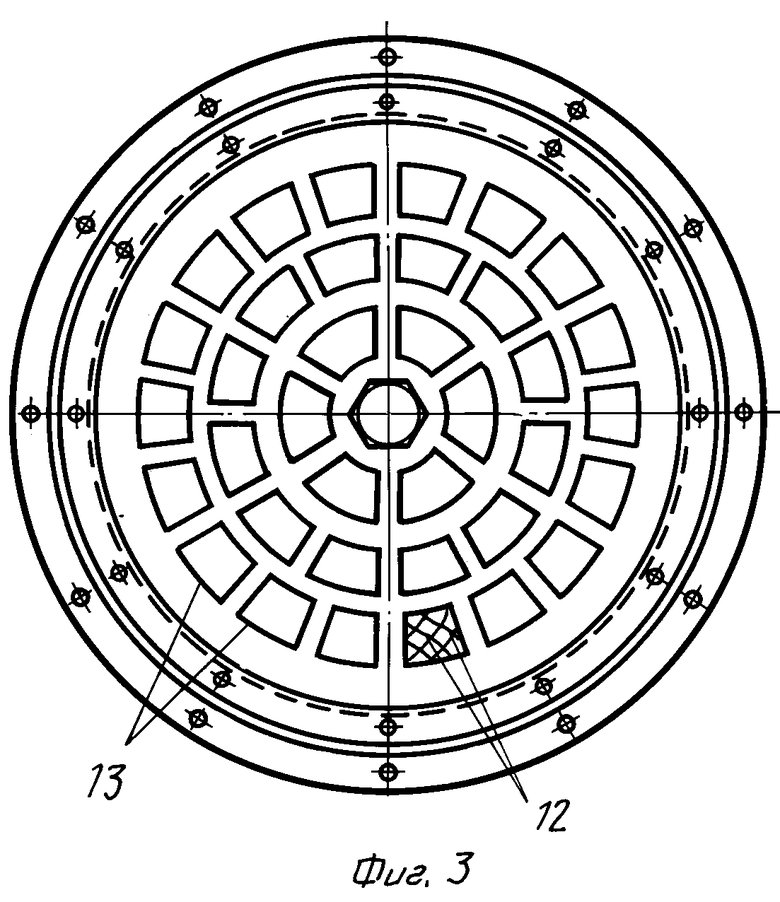

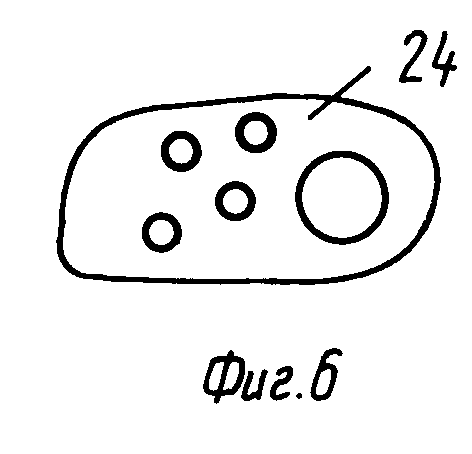

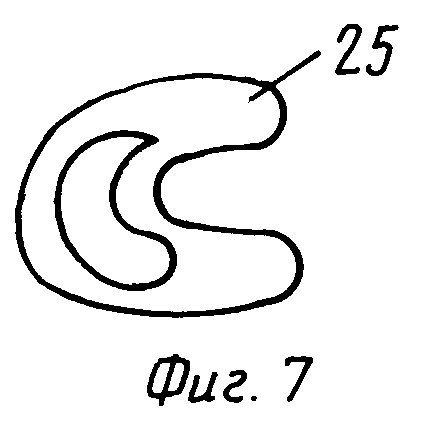

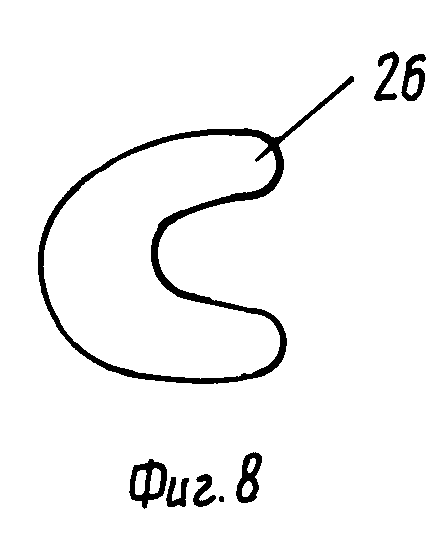

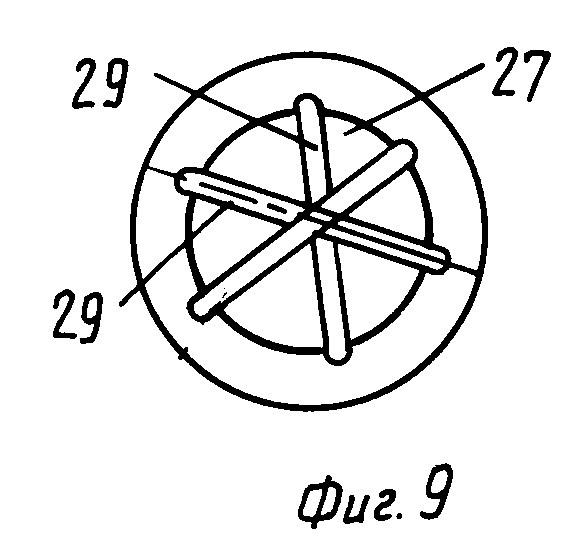

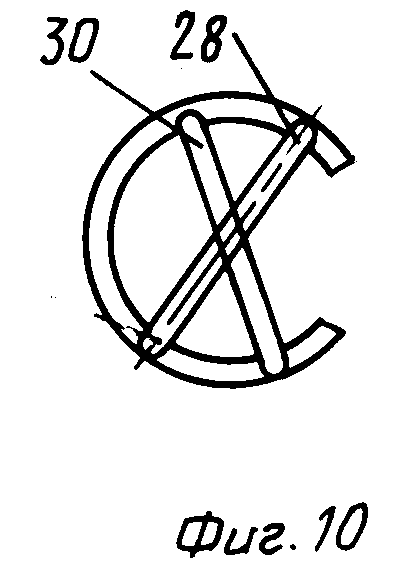

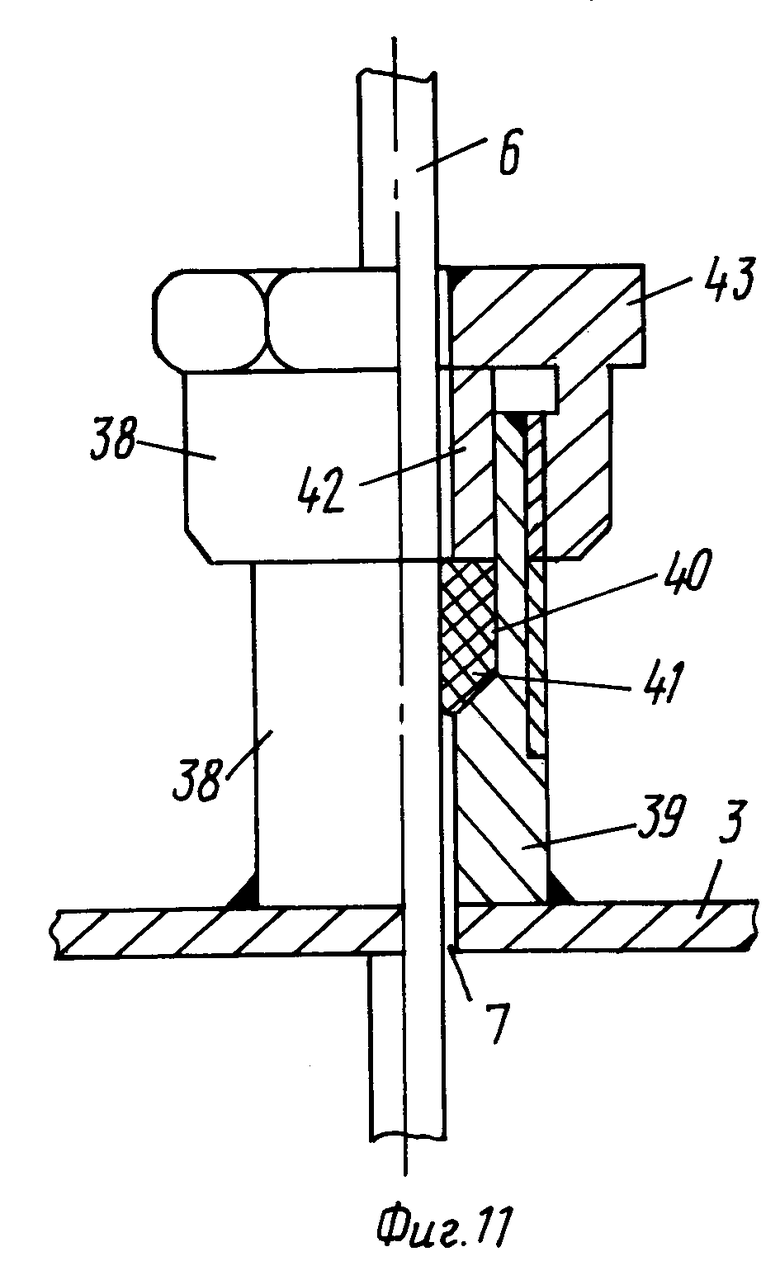

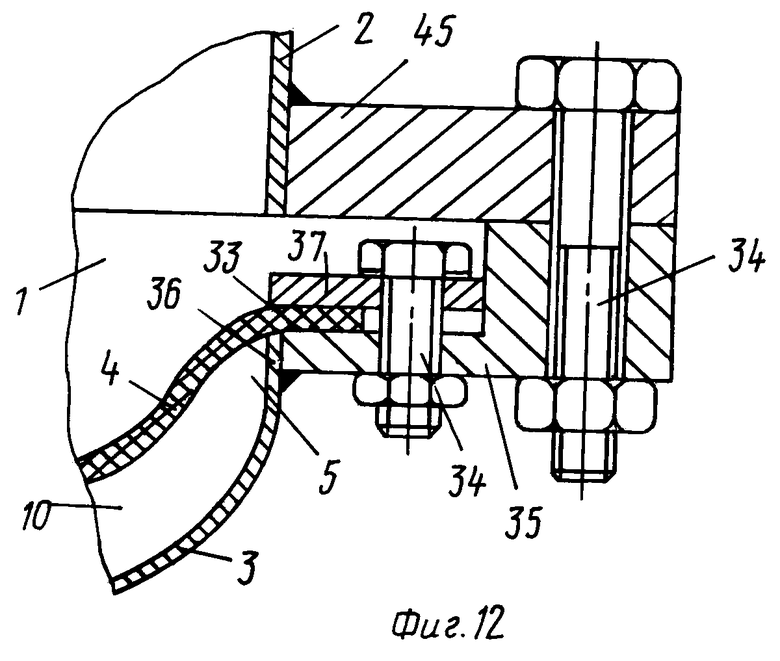

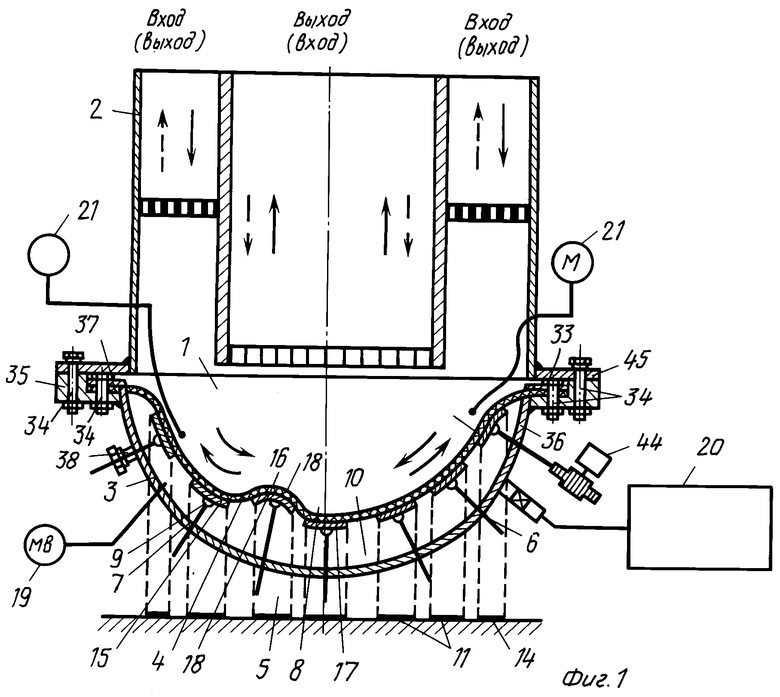

На фиг.1 изображено продольное осевое сечение устройства; на фиг. 2 и 3 вид на гибкую стенку соответственно со стороны днища и коллектора; на фиг. 4-10 соответственно плоские, цельные и перфорированные пластины, замкнутые и разомкнутые контура, контура с укрепленными на них и расположенными в их внутренней части стержнями; на фиг.11 вакуумное уплотнение; на фиг.12 узел крепления гибкой стенки к днищу и присоединения днища к корпусу.

Устройство содержит коллектор 1, корпус 2 с днищем 3, стенку 4 из гибкого материала, размещенную внутри корпуса 2 с зазором 5 по отношению к днищу 3, систему штоков 6, проходящих через отверстия 7 в днище 3. Штоки 6 соединены с опорными элементами 8, например, шарнирными соединениями 9. Это позволяет обеспечить практически произвольную ориентацию опорных элементов 8. Опорные элементы 8 упираются в стенку 4 и установлены в полости 10, образованной днищем 3 и стенкой 4. Стенка 4 выполнена из эластичного материала, например, вакуумной резины. Материал выбирается таким, что не разрывается при растяжении, вызванном перемещением опорных элементов в требуемом диапазоне и выдерживающим необходимый по условиям проведения опытов перепад давления между полостью 10 и коллектором 1. Это позволяет расширить возможности стенки 4 путем ее локального растяжения в необходимых местах. Опорные элементы 8 выполнены в виде изогнутых пластин и установлены так, что проекции 11 поверхностей 12, ограниченных внешними контурами 13 опорных элементов 8, на перпендикулярную оси корпуса 2 плоскость 14 имеют зазор. Опорные элементы 8 обращены вогнутой 15 и выпуклой 16 поверхностями к стенке 4 соответственно в местах ее впадин 17 и выпуклостей 18. Полость 10 снабжена датчиком 19 для измерения разряжения, например, мановакуумметром, и сообщена с вакуумной системой 20. Коллектор 1 оснащен датчиками 21 для измерения давления потока на стенку 4, например, манометром. Необходимость установки датчиков 19 и 20 связана с тем, чтобы предотвратить разрыв стенки 4 при вакуумировании полости 10, а также исключить возможный дополнительный прогиб стенки 4, связанный с воздействием на нее потока теплоносителя, движущегося в коллекторе 1. Вакуумная система 20 предназначена для создания разряжения в полости 10, что необходимо для обеспечения надежного прилегания стенки 4 к опорным элементам 8. Для обеспечения свободного доступа к поверхности стенки 4, обращенной в коллектор 1, необходимого при обеспечении ее заданного профиля, днище 3 выполнено съемным. Опорные элементы 8, например, могут иметь вид плоских 22, цельных 23 и (или) перфорированных пластин 24, замкнутых 25 и (или) разомкнутых 26 контуров, контуров 27 и 28, аналогичных контурам 25 и 26 с укрепленными на них и расположенными в их внутренних частях стержнями 29 и (или) пластинами 30. Опорные элементы 8 могут устанавливаться, например, концентрическими кольцевыми рядами или равномерно распределяться вдоль поверхности стенки 4. На обращенной к днищу 3 поверхности опорных пластин 8 выполнены приспособления 31, например, в виде проушин, предусмотренные для фиксации положения эластичных элементов 32, например, резиновых жгутов или полос, связывающих между собой по меньшей мере пару опорных элементов 8. Эластичные элементы 32 позволяют автоматически обеспечить оптимальную ориентацию опорных элементов 8 относительно стенки 4 и друг друга и не позволяют им принимать произвольное положение относительно штоков 6. Края 33 стенки 4 могут быть герметично закреплены, например, с помощью резьбовых соединений 34 между фланцем 35, укрепленным на кромке 36 днища 4, и установленным на нем кольце 37 меньшего внешнего диаметра. В отдельных конструкциях штоки 6 могут выводиться за пределы полости 10 и днища 3 через установленные на его внешней поверхности вакуумные уплотнения 38. Вакуумное уплотнение, например, состоит из приваренной к внешней поверхности днища 3 втулки 39, имеющей переменное круглое проходное сечение и резьбу на свободном конце. Причем отверстие большего диаметра 40 выполнено также со стороны свободного конца втулки 39. В каждое отверстие 40 втулок 39 последовательно вставлены имеющие центральные отверстия цилиндрические резиновое уплотнение 41 и поджимная втулка 42, упирающаяся в накидную гайку 43, накручивающуюся на свободный конец втулки 39. Расположенные вне днища свободные концы штоков 6 в ряде конструкций соединяются с приводными механизмами 44, обеспечивающими продольное перемещение штоков 6 с опорными элементами 8. Полость 10 выполняется герметичной. Штоки 6 устанавливаются по нормали к внешней поверхности днища 4. На обращенной в коллектор 1 поверхности стенки 4 отмечены внешние контуры 13 упирающихся в нее опорных элементов 8. Штоки 6 и внешние контуры 13, укрепленных на них опорных элементов 8, номеруются. Это позволяет при установке сложного профиля стенки 4 легко определять шток 6, который следует привести в движение, чтобы изменить форму стенки 4 в месте расположения внешнего контура 13 опорного элемента 8.

Устройство работает следующим образом.

Перед началом опытов по исследованию гидродинамики коллектора 1 ослабляются накидные гайки 43 вакуумных уплотнений 38. При этом проходящие через них штоки 6 могут свободно перемещаться в продольном направлении. Затем производится установка необходимого профиля стенки 4. Для этого штоки 6 с опорными элементами 8 устанавливаются в определенном положении в полости 10, которое определяется предполагаемым профилем стенки 4 и затягиваются накидные гайки 43. Из полости 10 откачивается газообразная среда с помощью вакуумной системы 20. Разряжение в полости 10 контролируется датчиком для измерения разряжения 19, например, мановакуумметром, и устанавливается таким, чтобы в момент подбора профиля стенки 4 оно было больше разряжения, которое следует поддерживать в опытах, на величину предполагаемого или известного избыточного давления, с которым движущийся поток теплоносителя будет давить на стенку 4. Установка профиля стенки 4 может осуществляться, например, с помощью набора трафареток или профилей, имитирующих необходимую форму обращенной в коллектор 1 поверхности стенки 4, или с помощью координатного устройства, позволяющего в любой точке днища определить расстояние от стенки 4 до плоскости, например, перпендикулярной продольной оси симметрии корпуса и расположенной на обращенной к корпусу поверхности фланца 35. После установки необходимого профиля стенки 4, в полости 10 увеличивается давление на величину, равную давлению движущего потока на стенку 4, а днище 3 крепится к корпусу 2 с помощью резьбовых соединений 34, соединяющих между собой фланец 35 днища 3 и фланец 45 корпуса 2. Затем теплоноситель, например, из контура гидравлического или аэродинамического стендов подается в коллектор 1, движется вдоль стенки 4 и выходит из устройства. В устройстве могут осуществляться различные схемы подвода теплоносителя в коллектор 1 и отвода потока из него. Например, осесимметричный центральный подвод и центральный отвод потока, боковой подвод и центральный отвод теплоносителя, а также различные варианты несимметричных подвода и отвода. Для всех этих случаев конструкция днища 3 со стенкой 4 является универсальной.

После определения необходимых гидродинамических характеристик потока опыт либо прекращается, либо происходит дальнейший подбор профиля стенки 4.

Возможно обеспечить подбор профиля стенки 4 и в процессе проведения опытов, не разбирая устройства. При этом осуществляется по-прежнему контроль за соотношением разряжения в полости 10 и избыточном давлением потока на стенку 4.

Перемещение штоков 6 может осуществляться как вручную, так и автоматически с помощью приводов 44, расположенных за пределами днища 3.

Возможность осуществления изобретения подтверждена экспериментально с помощью специально изготовленного устройства для оптимизации гидродинамики коллектора теплообменного аппарата с несколькими локальными боковыми подводами потока и центральным отводом потока.

К характерным особенностям устройства можно отнести следующее. Наличие вакуумных уплотнений. Опорные элементы выполнены из цельных фрагментов эллипсоида, аналогичного тому, из которого изготовлено днище, равномерно распределены вдоль стенки и установлены концентрическими кольцевыми рядами. Опорные элементы ориентированы в периферийной части стенки вогнутой поверхностью, а в центральной выпуклой. Полость сообщена с мановакуумметром, а коллектор с манометром. Через каждую проушину опорного элемента проходят по два эластичных элемента. Они установлены как концентрическими рядами, так и по диаметрам. Концы элементов, установленных по диаметрам, укреплены к проушинам периферийных опорных элементов. Стенка выполнена из вакуумной резины. Ее края укреплены между фланцем корпуса и кольцом с помощью резьбовых соединений. Обеспечена герметичность полости. В опытах разряжение в полости достигало 0,05 мПа. Штоки проходили через вакуумные уплотнения. Приводные механизмы отсутствовали. Днище выполнено съемным. Штоки и контуры укрепленных на них опорных элементов пронумерованы. Штоки установлены по нормали к внешней поверхности стенки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИНЧАТЫЙ ЩЕЛЕВОЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2047075C1 |

| РАЗДАЮЩАЯ КАМЕРА ТЕПЛООБМЕННИКА | 1991 |

|

RU2028574C1 |

| СЕКЦИОННЫЙ ЛАМЕЛЬНЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2072490C1 |

| ЯДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА КОРПУСНОГО ТИПА (ВАРИАНТЫ) | 1992 |

|

RU2056652C1 |

| ГЕНЕРАТОР ДЛЯ ПОЛУЧЕНИЯ СТЕРИЛЬНЫХ РАДИОИЗОТОПОВ | 1994 |

|

RU2090949C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1992 |

|

RU2027967C1 |

| ЯДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА КОРПУСНОГО ТИПА | 1994 |

|

RU2062515C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА И ПЛАВЛЕНИЯ ТУГОПЛАВКОГО ВЕЩЕСТВА | 1990 |

|

RU2007778C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ ОДНООСНОЙ НАГРУЗКОЙ В ТРУДНОДОСТУПНОМ МЕСТЕ | 1993 |

|

RU2097733C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2042911C1 |

Использование: в технической физике, при экспериментальном исследовании коллекторных систем теплообменных аппаратов. Сущность изобретения: в устройстве для оптимизации гидродинамики коллекторной системы теплообменного аппарата, содержащем коллектор 1, корпус 2 с днищем 3, стенку 4 из гибкого материала, расположенную внутри корпуса 2 с зазором 5 по отношению к днищу 3, систему штоков 6, проходящих через отверстия 7 в днище и шарнирно соединенных с опорными элементами 8, которые установлены в полости 10, образованной днищем и стенкой с упором в нее. Стенка 4 изготовлена из эластичного материала, опорные элементы 8 выполнены в виде отдельных изогнутых пластин, обращенных вогнутой и выпуклой поверхностями к стенке соответственно в местах ее впадин и выпуклостей, проекции которых на плоскость, перпендикулярную продольной оси корпуса, имеет зазор, причем полость снабжена датчиком 19 для измерения разряжения и сообщена с вакуумной системой. Коллектор оснащен датчиками для измерения давления потока на стенку, а днище выполнено съемным. 8 з. п. ф-лы, 12 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для аэро- и гидроиспытаний моделей теплообменных аппаратов | 1977 |

|

SU676893A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1995-09-27—Публикация

1992-10-21—Подача