Изобретение относится к теплообменным аппаратам и может быть использовано в энергетической, химической, нефтяной, пищевой, молочной промышленности и других отраслях народного хозяйства.

Известен пластинчатый щелевой теплообменник, состоящий из ряда параллельных гофрированных пластин, которые имеют проходы для потока во всех четырех углах и закрепляются на раме, которая служит опорой для втулок и патрубков, протянутых через проходы в пластинах и присоединенных к внешнему трубопроводу для подвода двух теплообменивающихся сред [1] Пластины прижимаются к фиксированной боковой крышке рамы при помощи другой боковой крышки, а крышки закрепляются боковыми болтами. На самих пластинах установлены прокладки, которые предназначены для устранения внутренних перетечек и направления потока (как правило противотока) через относительно узкие проходы между чередующимися парами теплообменных пластин. Проточные части обоих контуров собраны по последовательной схеме.

Недостатками указанного теплообменника являются наличие большого количества фигурных резиновых прокладок, недостаточно эффективное использование теплообменной поверхности пластин, трудоемкость сборки и разборки при чистке теплообменника, наличие в нем последовательной схемы организации течения теплообменивающей среды, которая может привести к его неработоспособности при выходе из строя или закупоривании даже одной из пластин.

Известен пластинчато-ребристый теплообменник, состоящий из металлических листов, отделенных друг от друга поочередно металлическими листами и перегородками [2] Вход и выход теплообменивающейся среды осуществляется через патрубки с перегородкой для предотвращения попадания одной теплообменивающейся среды в каналы, предназначенные для движения другой среды. Гофрированные листы, перегородки и боковые крепления собирают вручную, надежно затягивают с помощью зажимного устройства и затем запаивают твердым припоем. В данном теплообменнике проточные части контуров теплообменивающихся сред организованы по параллельной схеме.

Недостатком этого теплообменника является трудоемкость его разборки и сборки для механической очистки.

Наиболее близким к предлагаемому техническому решению является пластинчатый щелевой теплообменник, содержащий герметичный корпус со стяжками и уплотнениями в виде прямоугольного параллелепипеда, на одной паре противоположных граней которого расположены подводящие и отводящие патрубки для одной из теплообменивающихся сред, а на другой окна, герметично закрытые съемными крышками, на внутренних поверхностях которых консольно закреплены теплообменные элементы, сообщающиеся с раздающими и собирающими коллекторами [3]

Недостатками этого технического решения являются наличие большого количества резиновых прокладок и недостаточно эффективное использование теплопередающей поверхности пластин.

Для устранения указанных недостатков в пластинчатом щелевом теплообменнике, содержащем корпус в виде прямоугольного параллелепипеда с уплотнениями, стяжками и установленными в нем теплообменными элементами в виде сдвоенных с образованием полостей пластин, подводящие и отводящие патрубки для одной из теплообменивающихся сред, расположенные на одной паре противоположных граней, окна, расположенные на другой паре противоположных граней, герметично закрытые съемными крышками, предлагается пластины закрепить консольно на внутренних поверхностях крышек, на наружных поверхностях которых расположить собирающие и раздающие коллекторы, сообщенные с полостями пластин, выполненными в виде П- и М-образных каналов.

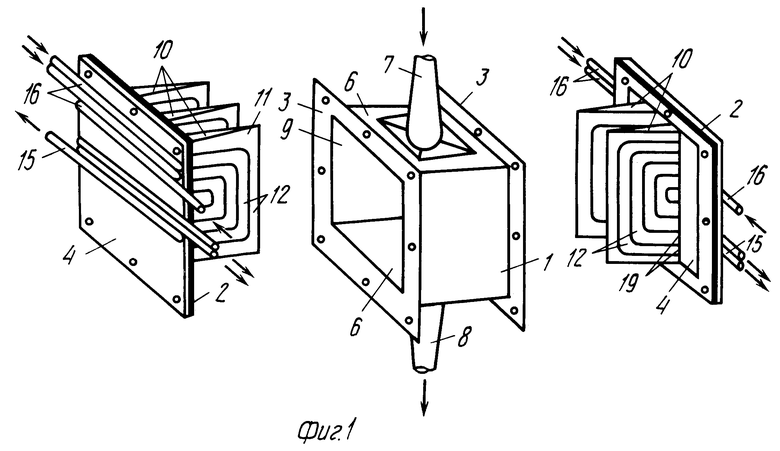

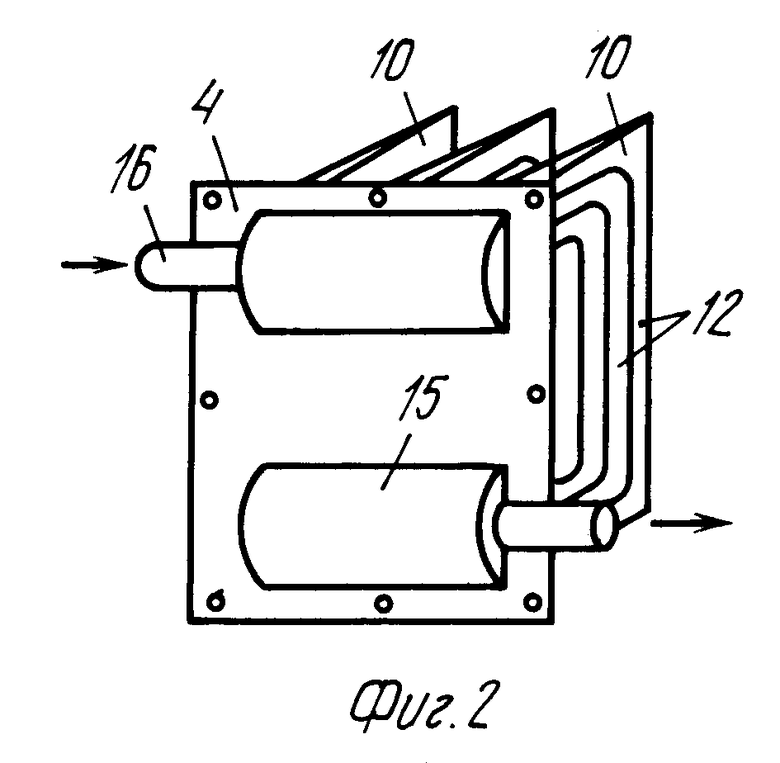

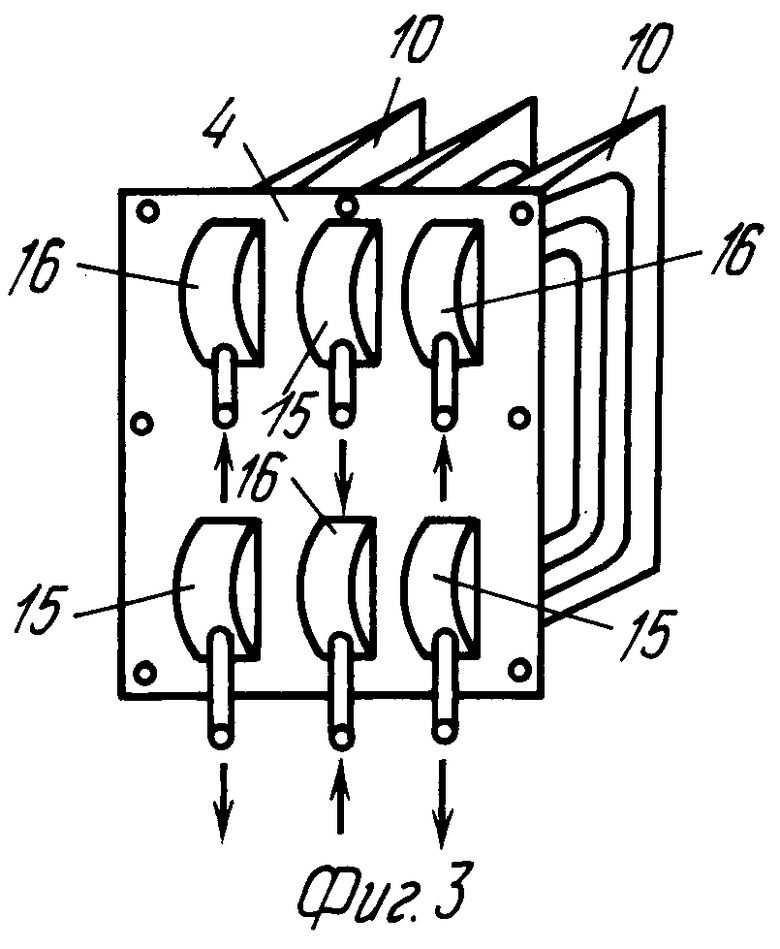

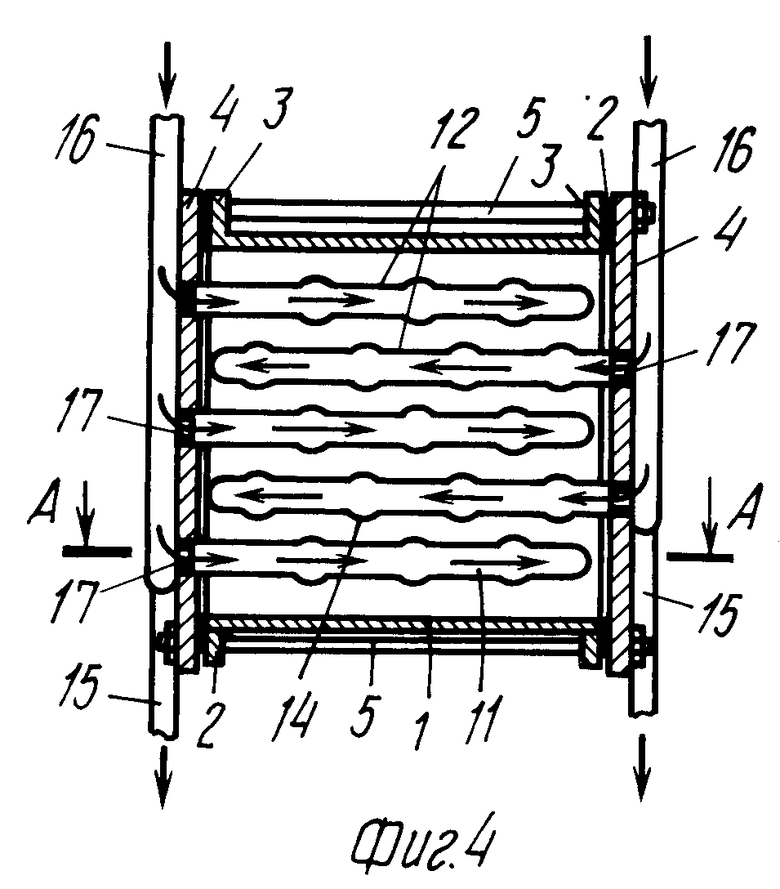

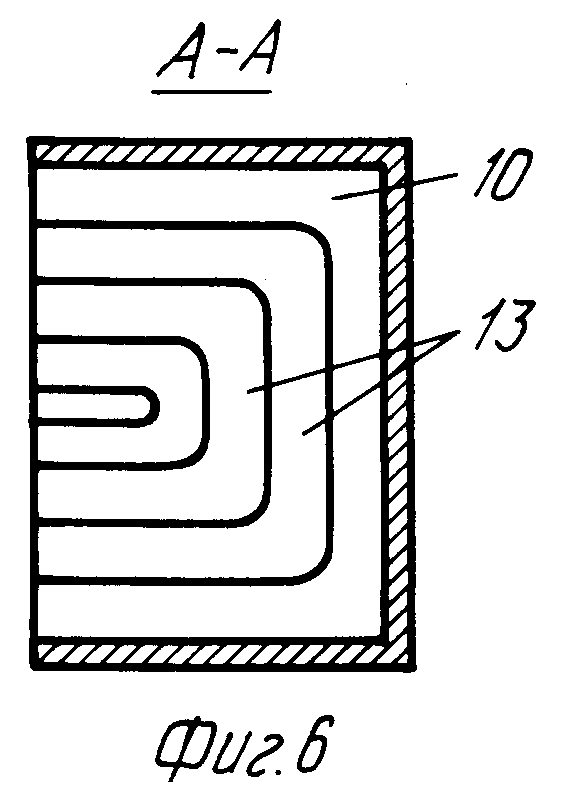

На фиг.1 схематично изображен предлагаемый пластинчатый щелевой теплообменник в разобранном состоянии; на фиг.2 и 3 различные конструктивные варианты организации подвода и отвода рабочей среды; на фиг.4 и 5 теплообменник с различными конструкциями раздающих и собирающих коллекторов, поперечное сечение; на рис. 6 и 7 теплообменные элементы с П- и М-образными внутренними каналами соответственно.

Теплообменник содержит корпус 1 в виде прямоугольного параллелепипеда. Герметичность корпуса 1 обеспечивается резиновыми уплотнениями 2 между противоположными гранями 3 и съемными крышками 4 с помощью стяжек 5 (фиг.1, 4 и 5). На одной паре противоположных граней 6 корпуса 1 расположены подводящие 7 и отводящие 8 патрубки для одной из теплообменивающихся сред. На другой паре противоположных граней 3 имеются окна 9, герметично закрытые съемными крышками 4. На внутренних поверхностях съемных крышек 4 консольно закреплены теплообменные элементы 10 в виде сдвоенных с образованием полостей 11 пластин 12, выполненных в виде П- и М-образных каналов 13. Пластины 12 имеют турбулизаторы потока 14 на внешней поверхности. На наружных поверхностях крышек 4 расположены собирающие 15 и раздающие 16 коллекторы, сообщенные с каналами 13 теплообменных элементов 10. На входе в каналы теплообменных элементов 10 установлены дроссельные шайбы 17, а сами каналы 13 имеют переменное по длине проходное сечение.

Возможны различные варианты соединения коллекторов 15 и 16 с каналами 13 теплообменных элементов 10. Например, раздающий 16 и собирающий 15 коллекторы выполнены в виде камер, сообщенных соответственно с входными 18 и выходными 19 концами каналов 13 всех теплообменных элементов 10 (фиг.2), одного элемента 10 (фиг.3) или одного из каналов 13 каждого элемента 10 (фиг.1).

Теплообменник работает следующим образом.

Одна теплообменивающаяся среда из подводящего патрубка 7 поступает во внутреннюю полость корпуса 1, омывает внешнюю поверхность системы теплообменных элементов 10 и через отводящий патрубок 8 выводится из теплообменника. Другая теплообменивающаяся среда из раздающих коллекторов 16 поступает в каналы 13 теплообменных элементов 10, попадает в собирающей коллектор 15 и выводится из теплообменника. При работе теплообменника происходит передача тепла от одной теплообменивающейся среды к другой за счет теплопередачи через стенки пластин 12. В теплообменнике возможно одновременное подключение раздающих коллекторов 16 к общему напорному патрубку и одновременное подключение собирающих коллекторов 15 к общему отводящему патрубку.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТЫЙ ЩЕЛЕВОЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2112190C1 |

| СЕКЦИОННЫЙ ЛАМЕЛЬНЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2072490C1 |

| РАЗДАЮЩАЯ КАМЕРА ТЕПЛООБМЕННИКА | 1991 |

|

RU2028574C1 |

| БЛОК РАДИАТОРОВ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2002 |

|

RU2210044C1 |

| Пластинчатый теплообменник с вставными турбулизаторами | 2023 |

|

RU2810836C1 |

| НИЖНЯЯ РАЗДАЮЩАЯ КАМЕРА ТЕПЛООБМЕННИКА | 1991 |

|

SU1825086A1 |

| НИЖНЯЯ РАЗДАЮЩАЯ КАМЕРА ТЕПЛООБМЕННИКА | 1991 |

|

SU1825085A1 |

| Петлевой теплообменник | 2023 |

|

RU2804786C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2005 |

|

RU2350875C2 |

| ЛЕПЕСТКОВЫЙ ТЕПЛООБМЕННИК | 2023 |

|

RU2804787C1 |

Использование: преимущественно в энергетической, химической, нефтяной, пищевой, молочной промышленности. Сущность изобретения: пластинчатый шелевой теплообменник содержит корпус с уплотнениями. Стажками и установленными в нем теплообменными элементами в виде сдвоенных с образованием полостей пластин. Корпус выполнен в виде прямоугольного параллелепипеда, на одной паре противоположных граней которого расположены подводящие и отводящие патрубки для одной из теплообменивающихся сред, на другой герметично закрытые съемными крышками окна. Пластины закреплены консольно на внутренних поверхностях крышек. На наружных поверхностях крышек расположены сообщенные с полостями пластин собирающие и раздающие коллекторы. Полости пластин выполнены в виде П- и М-образных каналов. 6 з. п. ф-лы, 7 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пластинчатый гофрированный холодильник | 1960 |

|

SU138938A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-10-27—Публикация

1992-04-29—Подача