Изобретение касается очистки теплообменного оборудования от внутренних отложений и может быть использовано для очистки поверхностей теплообменных аппаратов типа рубашек воздушных компрессоров, охлаждаемых оборотной водой.

Известен способ очистки поверхностей теплообменных устройств, включающий подачу жидкости по каналу ввода к очищаемой поверхности, термобарическую обработку поверхности с последующим сбросом давления жидкости. К недостаткам способа следует отнести многократность операций, что приводит к увеличению затрат.

Основной задачей разработки является создание такого способа, при котором достигалась бы очистка всех поверхностей как на пути прямотоков жидкости, так и удаленных от них.

Цель изобретения повышение качества и эффективности очистки.

Задача решается за счет изменения режимов термообработки и сброса жидкости, создания ее прямотоков в обратном направлении.

Отличительными особенностями способа очистки поверхностей теплообменных устройств от известного являются сброс давления жидкости путем отвода части образовавшейся среды через канал ввода в дополнительную емкость за пределы устройства, предварительный нагрев жидкости до температуры, превышающей температуру ее насыщения относительно давления среды в упомянутой емкости.

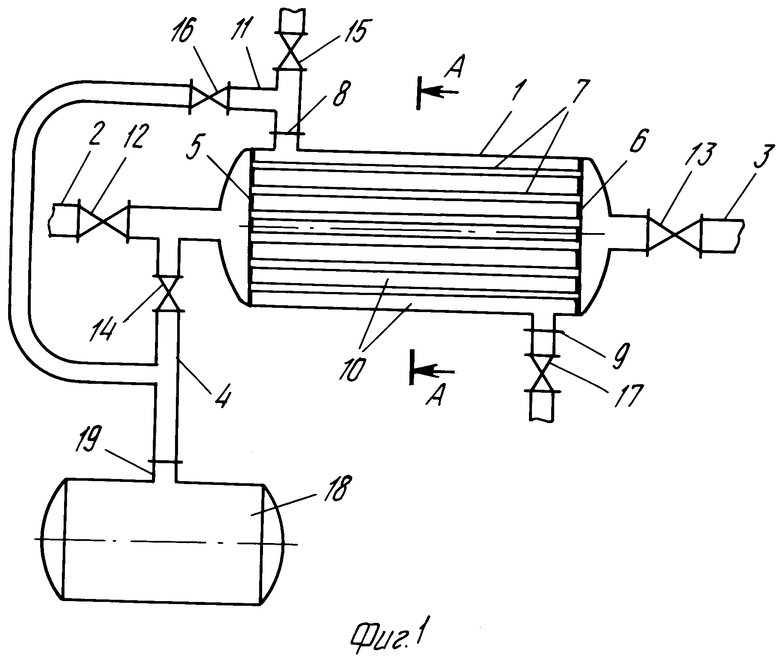

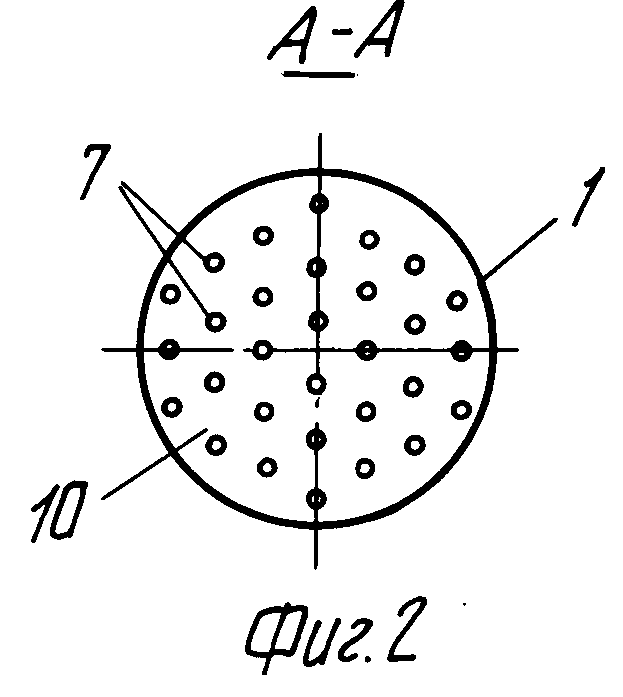

На фиг. 1 представлена принципиальная схема теплообменного устройства, общий вид; на фиг.2 сечение А-А на фиг1.

Теплообменное устройство содержит корпус 1 с вводным 2 и выводным 3 каналами, отвод 4 от вводного канала 2 для сброса давления, трубные решетки 5 и 6 с трубками 7, вводной 8 и выводной 9 каналы для подачи среды в межтрубное пространство 10 и отвода из него, отвод 11 от вводного канала 8 для сброса давления, вентили 12-17, соответственно установленные на вводном и выводном каналах 2 и 3, отводе 4, на вводном канале 8, отводе 11 и на выводном канале 9, емкость 18 с вводным патрубком 19 для сброса в нее жидкости через отводы 4 и 11.

Способ очистки поверхностей теплообменного устройства заключается в следующем.

При очистке внутренней поверхности трубок теплообменного устройства очищаемую поверхность вместе с отложениями на ней подвергают термобарической обработке. Для этого трубное пространство заполняют жидкостью, закрывают вентили 12, 13 и 14 и в межтрубное пространство 10 теплообменного устройства подают теплоноситель с температурой выше температуры насыщения жидкости во внутритрубном пространстве относительно давления в емкости сброса. При этом происходит разогрев жидкости во внутритрубном пространстве. После достижения температуры перегрева жидкостью во внутритрубном пространстве открывают вентиль 14 сброса парожидкостной смеси вместе с отложениями в емкость 18. Контроль температуры и давлений жидкостей осуществляется по показаниям контрольно-измерительных приборов.

При очистке наружной поверхности трубок теплообменного устройства очищаемую поверхность вместе с отложениями подвергают термобарической обработке. Для этого межтрубное пространство 10 теплообменного устройства заполняют жидкостью, закрывают вентили 15-17, а в трубное пространство трубок 7 подают теплоноситель. При этом происходит разогрев жидкости в межтрубном пространстве 10. После достижения жидкостью температуры перегрева в межтрубном пространстве открывают вентиль 16 сброса парожидкостной смеси вместе с отложениями в емкость 18.

В результате резкого снижения давления (ниже равновесного) в полости трубок 7 или в межтрубном пространстве 10 теплообменного устройства, заполненных предварительно нагретой жидкостью, происходит объемное вскипание в слое отложений с интенсивным парообразованием, разрыхление отложений и их разрушение.

Таким образом, энергия теплоотдачи жидкости, нагретой до температуры, превышающей температуру ее насыщения относительно среды в емкости для ее сброса, и имеющей больший коэффициент теплоотдачи, чем нагретая жидкость, находящаяся под давлением, или перегретый пар, эффективно используется в качестве средства, разрушающего отложения.

Реализация способа основывается на использовании для сброса шлама вводного канала за счет оснащения его специальным отводом с вентилем. Быстрая и эффективная очистка теплообменных поверхностей обеспечивается без многократного повторения процесса очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ТЕПЛООБМЕННЫХ УСТРОЙСТВ | 1992 |

|

RU2044996C1 |

| ТРУБНАЯ ДОСКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2044992C1 |

| ТРУБА ТЕПЛООБМЕННОГО АППАРАТА | 1993 |

|

RU2044984C1 |

| ТРУБА ТЕПЛООБМЕННОГО АППАРАТА | 1993 |

|

RU2044985C1 |

| ТРУБА ТЕПЛООБМЕННОГО АППАРАТА | 1993 |

|

RU2044986C1 |

| ТЕПЛОПРЕОБРАЗОВАТЕЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2044970C1 |

| ТЕПЛОПРЕОБРАЗОВАТЕЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2044967C1 |

| ТЕПЛОПРЕОБРАЗОВАТЕЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2044968C1 |

| ТЕПЛОПРЕОБРАЗОВАТЕЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2044971C1 |

| ТЕПЛОПРЕОБРАЗОВАТЕЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2044969C1 |

Использование: очистка поверхностей теплообменных аппаратов. Сущность изобретения: очищаемую поверхность вместе с отложением подвергают термобарической обработке отложений с последующим сбросом давления жидкости через канал, происходит вскипание в слое отложений с интенсивным парообразованием, разрыхление отложений с их последующим разрушением. Жидкость перед сбросом давления нагревают до температуры, превышаюшей температуру ее насышения относительно давления среды в емкости, в которую производят сбрасывание жидкости. 2 ил.

СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ТЕПЛООБМЕННЫХ УСТРОЙСТВ, включающий подачу жидкости по каналу ввода к очищаемой поверхности и термобарическую обработку поверхности с последующим сбросом давления жидкости, отличающийся тем, что сброс давления жидкости производят путем отвода части образовавшейся среды через канал ввода в дополнительную емкость за пределы устройства, причем жидкость предварительно нагревают до температуры, превышающей ее температуру насыщения относительно давления среды в упомянутой емкости.

| СПОСОБ УДАЛЕНИЯ НАКИПИ С ПОВЕРХНОСТИ НАГРЕВА | 1971 |

|

SU434255A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1995-09-27—Публикация

1992-11-30—Подача