Изобретение относится к теплообменным и теплопередающим устройствам и может быть использовано в трубчатых изделиях теплообменных аппаратов, применяемых в теплоэнергетической, химической и других отраслях промышленности в их аналогичных областях техники.

Известна армированная тепловая труба, содержащая полимерную оболочку с упрочняющими элементами и радиальными выступами, описанная в изобретении на способ ее изготовления [1]

К недостаткам этой трубы следует отнести низкие трубопроводные характеристики ее стенки в радиальном направлении.

Известна также теплопроводная труба с применением в ее ребрах теплопроводного материала, описанная в изобретении на способ ее изготовления [2]

Эта труба является сложной в изготовлении и обладает эффективными свойствами отвода тепла в радиальном направлении ее стенки.

Наиболее близкой по технической сущности, выбранной в качестве прототипа, является труба теплообменного аппарата, содержащая термопластичную оболочку с равномерно расположенными на ней радиальными элементами, усиленную наружной армирующей оболочкой [3]

Данная труба обладает аналогичными недостатками, что и известные трубы.

В теплообменных трубах [4] предложено материал ребер выполнять с большей теплопроводностью по сравнению с материалом стенки трубы.

Однако и это техническое решение по повышению теплопроводности теплообменных труб является малоэффективным.

Задачей изобретения является создание такой трубы теплообменного аппарата, которая обладала бы максимальными теплопроводными характеристиками в радиальном направлении через ее стенку между теплообменными средами.

Цель изобретения повышение эффективности теплопроводности стенки трубчатого элемента для теплообменного аппарата с достижением наивысших результатов без увеличения габаритов теплопроводных труб.

Цель достигается использованием углеродных волокон, обладающих максимальной теплопроводностью вдоль волокна по сравнению с другими известными волокнами.

Для этого в трубе теплообменного аппарата, содержащей термопластичную оболочку с равномерно расположенными на ней радиальными элементами, усиленную наружной армирующей оболочкой, ее наружная армирующая оболочка выполнена из спирально перекрывающихся нитей из высокомодульных стеклянных волокон, а радиальные элементы в виде сплошных стержней круглого или граненого профиля или нитей из параллельных углеродных волокон и термопластичного связующего при их объемном соотношении от 1:1 до 1:0,1, концами закрепленными соответственно в стенках термопластичной и ячейкой наружной армирующей оболочках, скрепленных термопластичным связующим, торцевыми срезами расположенными заподлицо соответственно с внутренней и наружной поверхностями оболочек, с суммарной площадью торцевых срезов стержней или нитей со стороны внутренней поверхности трубы равной 50-90% ее площади.

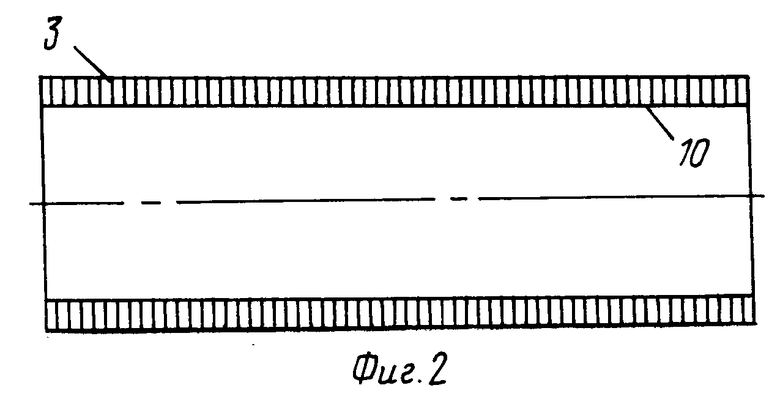

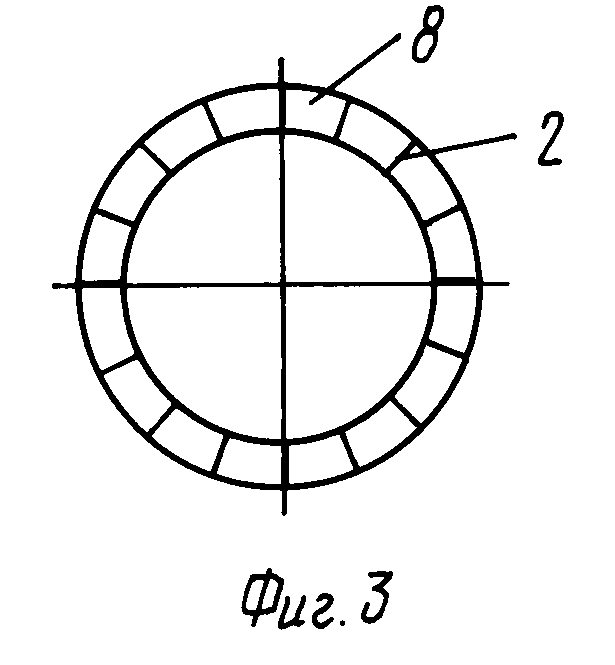

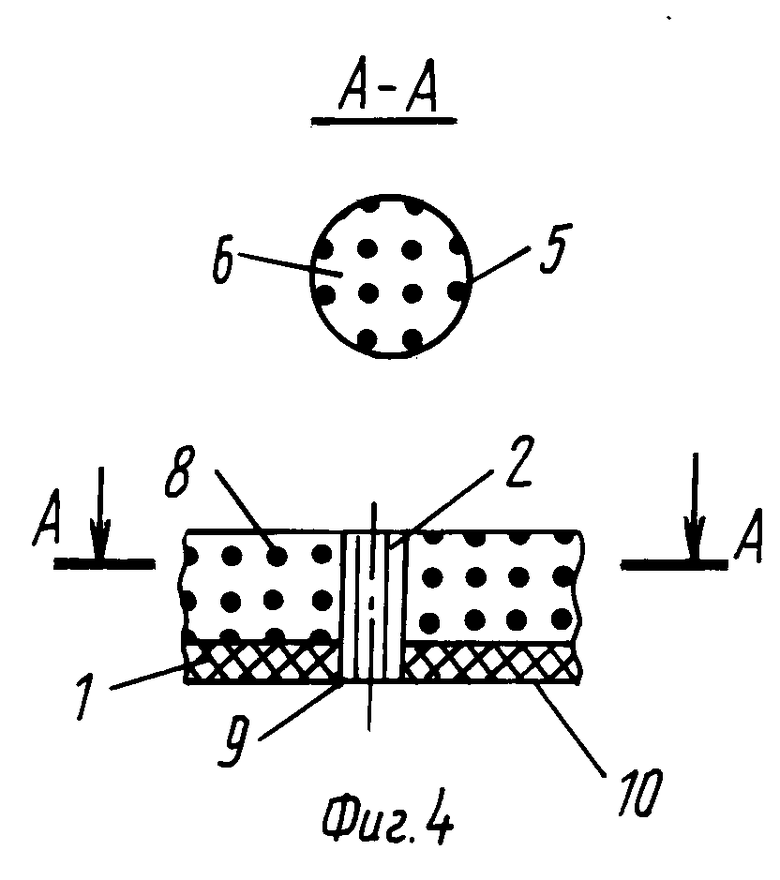

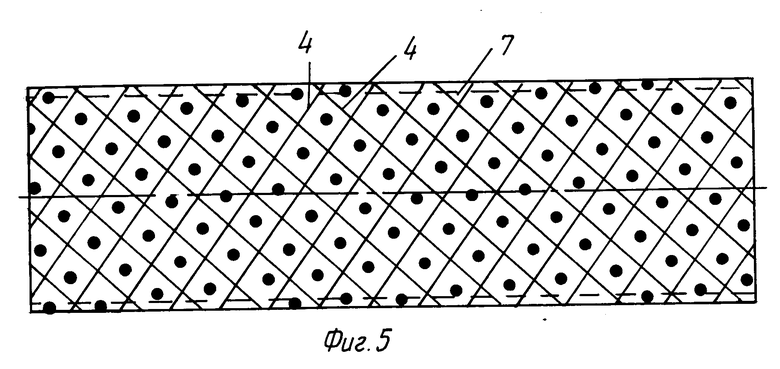

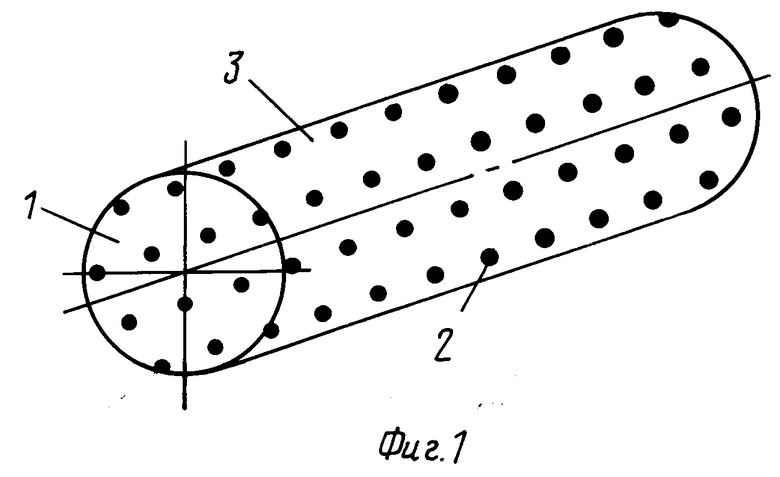

На фиг. 1 представлен общий вид трубы теплообменного аппарата в изометрии; на фиг. 2 продольное сечение трубы; на фиг. 3 поперечное сечение трубы; на фиг. 4 узел крепления радиального элемента во внутренней оболочке; на фиг. 5 ячеистая структура наружной армирующей оболочки.

Труба теплообменного аппарата содержит термопластичную оболочку 1 с радиально расположенными на ней радиальными элементами 2, усиленную наружной армирующей оболочкой 3.

Наружная армирующая оболочка 3 выполнена из спирально перекрещивающихся нитей 4 из высокомодульных волокон. Радиальные элементы 2 выполнены в виде сплошных стержней круглого или граненого профиля или нитей и из параллельных углеродных волокон 5 и термопластичного связующего 6 при их объемном соотношении равном (1:1)-(1:0,1). Радиальные стержневые элементы 2 концами закреплены соответственно в стенках термопластичной оболочки 1 и ячейках 7 наружной армирующей оболочке 3, скрепленных термопластичными связующим 8. Суммарная площадь торцевых срезов 9 стержней или нитей 2 со стороны внутренней поверхности 10 трубы равна 50-90% ее площади.

Объемное соотношение углеродных волокон и термопластичного связующего выбрано исходя как из технологических возможностей пропитки термопластичным связующим углеродных волокон, так и возможности предельного насыщения стержнями или нитями, изготовленными на их основе, трубы теплообменного аппарата в радиальном направлении.

Наличие термопластичного связующего меньше минимального, указанного в соотношении, не обеспечивает гарантированной склейки углеродных волокон между собой в радиальных элементах, что отрицательно сказывается на обеспечении надежности герметизации трубчатого элемента в радиальном направлении и является неприемлемым. При минимальном содержании теплопластичного связующего в указанном пределе обеспечивается наиболее полное насыщение стержней или нитей углеродными волокнами в радиальном направлении, что является невыгодным для получения максимальных теплопроводных характеристик трубы теплообменного аппарата в радиальном направлении. На соотношение термопластичного связующего в стержнях или нитях очень сильное влияние оказывает его вязкость. Вязкость расплава меньше, чем выше температура переработки термопластичного материала, и наоборот выше, если температура его переработки ниже установленной, что диктует придержание режимов в заданных пределах при переработке полимеров. Максимальное соотношение термопластичного связующего в радиальных элементах связано с образованием вокруг них оболочки полимера, что повышает надежность герметизации углеродных волокон. Содержание полимера выше максимального значения уменьшает процент содержания радиальных элементов в единице поверхности трубы, что сказывается на уменьшении теплопроводных характеристик трубы в радиальном направлении.

Кроме того, содержание радиальных элементов ограничивается суммарными площадями их среза равными 50-90% площади внутренней поверхности трубы. Насыщение радиальными элементами выше 90% значительно уменьшает содержание армирующих нитей наружной оболочки, что уменьшает радиальную прочность трубы, ее надежность понижается и возможности применения ограничиваются. Насыщение трубы радиальными элементами меньше 50% резко уменьшает теплопроводные характеристики трубы в радиальном направлении, что становится не выгодным использовать такую трубу в теплообменниках.

Использование трубы теплообменного аппарата заключается в следующем.

При подаче теплообменных сред по каналу трубы и вокруг трубы между ними при наличии перепада температур происходит теплопередача через радиальные элементы, насыщенные углеродными волокнами. Чем больше углеродных волокон в радиальных элементах, чем интенсивнее идет через них теплоотвод, и наоборот, когда их меньше.

Опытно-экспериментальные работы, проведенные с изготовлением и испытанием труб теплообменного аппарата с использованием предложенного технического решения, показали положительные результаты по получению труб с повышенными теплопроводными характеристиками. Получение таких высокотеплопроводных труб требует развития нового направления техники.

Таким образом, предложенное техническое решение при реализации в трубах для теплообменных аппаратов с получением новых свойств является высокоэффективным, такие трубы промышленно воспроизводимы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ТЕПЛООБМЕННОГО АППАРАТА | 1993 |

|

RU2044985C1 |

| ТРУБА ТЕПЛООБМЕННОГО АППАРАТА | 1993 |

|

RU2044986C1 |

| ТРУБНАЯ ДОСКА ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2044992C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ТЕПЛООБМЕННЫХ УСТРОЙСТВ | 1992 |

|

RU2044995C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТЕЙ ТЕПЛООБМЕННЫХ УСТРОЙСТВ | 1992 |

|

RU2044996C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2044989C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2044988C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2044987C1 |

| ТЕПЛОПРЕОБРАЗОВАТЕЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2044968C1 |

| ТЕПЛОПРЕОБРАЗОВАТЕЛЬНАЯ УСТАНОВКА | 1992 |

|

RU2044971C1 |

Использование: в трубчатых изделиях теплообменных аппаратов, применяемых в теплоэнергетической, химической и других отраслях промышленности. Сущность изобретения: труба содержит термопластическую оболочку 1 с радиально расположенными на ней радиальными элементами 2, усиленную наружной армирующей оболочкой 3. Радиальные элементы 2 выполнены из углеродных волокон и термопластического связующего при их объемном соотношении равном (1 1) (1 0,1). Суммарная площадь торцевых срезов стержней или нитей 2 составляет 50 90% площади внутренней поверхности. 5 ил.

ТРУБА ТЕПЛООБМЕННОГО АППАРАТА, содержащая термопластичную оболочку с равномерно расположенными на ней радиальными элементами, усиленную наружной армирующей оболочкой, отличающаяся тем, что наружная армирующая оболочка трубы выполнена из спирально перекрещивающихся нитей из высокомодульных стеклянных волокон, а радиальные элементы в виде сплошных стержней круглого или граненого профиля или нитей из параллельных углеродных волокон и термопластичного связующего при их объемном соотношении от 1:1 до 1:0,1, концами закрепленными соответственно в стенках термопластичной и ячейках наружной армирующей оболочек, скрепленных термопластичными связующим торцевыми срезами, расположенными заподлицо соответственно с внутренней и наружной поверхностями оболочек, с суммарной площадью торцевых срезов стержней или нитей со стороны внутренней поверхности трубы, равной 50 90% ее площади.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Теплообменная труба | 1983 |

|

SU1139962A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1995-09-27—Публикация

1993-05-21—Подача