Изобретение относится к горной промышленности и промышленности строительных материалов, в частности к станкам для калибровки бруса из природного камня, и может быть использовано при производстве заготовок для изготовления облицовочных плиток из природного камня.

Известен станок для калибровки бруса из природного камня, который содержит станину, конвейер непрерывного действия для подачи бруса и установленный на станине рабочий орган в виде установленной на свободном конце консольного вала дисковой фрезы и кинематически связанного с консольным валом двигателя (Патент США N 4044748, кл. B 28 D 1/04, опубл. 1977).

Недостатком этого станка является нарушение прямоугольности получаемых изделий (допускаемые отклонения от прямого угла смежных граней бруса на 1 м длины составляют ± 1 мм). Причинами такого брака является необходимость перебазирования бруса при его калибровке, поскольку с одной установки калибруется только одна грань бруса.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является станок для калибровки бруса из природного камня, включающий станину, конвейер непрерывного действия для подачи бруса и размещенные на станине симметрично относительно продольной оси конвейера два рабочих органа, каждый из которых выполнен в виде установленной на свободном конце консольного вала дисковой фрезы и кинематически связанного с консольным валом двигателя и продольные оси консольных валов каждого из которых расположены на одной прямой, ориентированной перпендикулярно вертикальной плоскости, проходящей через продольную ось конвейера (Сычев Ю.И. и Берлин Ю. Я. Распиловка камня. М. Стройиздат, 1989, с.98-99, рис.30).

В процессе калибровки бруса осуществляется обработка одновременно двух противолежащих его граней, что повышает точность обработки. Однако в процессе одновременной обработки двух противолежащих граней бруса не исключена перебазировка бруса на конвейере, поскольку при достаточно большой длине калибруемого бруса (длина калибруемого бруса достигает нескольких метров) последний смещается под действием неравномерности нагрузок, создаваемых рабочими органами (рабочие органы снимают слой неодинаковой толщины по длине бруса). Это приводит к нарушению прямоугольности получаемых изделий и, следовательно, к ухудшению качества калибровки бруса.

Задача изобретения улучшение качества калибруемого бруса за счет повышения точности ориентации бруса в процессе его калибровки.

Для этого станок для калибровки бруса из природного камня, включающий станину, конвейер непрерывного действия для подачи бруса и размещенные на станине симметрично относительно продольной оси конвейера два рабочих органа, каждый из которых выполнен в виде установленной на свободном конце консольного вала дисковой фрезы и кинематически связанного с консольным валом двигателя и продольные оси консольных валов каждого из которых расположены на одной прямой, ориентированной перпендикулярно вертикальной плоскости, проходящей через продольную ось конвейера, снабжен установленными с возможностью вращения прижимными роликами для взаимодействия с верхней поверхностью калибруемого бруса, расположенными симметрично относительно продольной оси конвейера, по меньшей мере двумя приспособлениями для центрирования бруса до чего калибровки и расположенными симметрично относительно продольной оси конвейера по меньшей мере двумя приспособлениями для центрирования бруса после его калибровки, каждое из которых содержит установленный с возможностью вращения вокруг его продольной оси центрирующий валок для взаимодействия с соответствующей боковой поверхностью калибруемого бруса, а станина выполнена с опорами для размещения соответственно прижимных роликов и приспособлений для центрирования бруса соответственно до и после его калибровки, при этом прижимные ролики подружинены относительно соответствующей опоры, а продольная ось каждого центрирующего валка расположена параллельно плоскости соответствующей дисковой фрезы, причем продольная ось одного из прижимных роликов и продольные оси центрирующих валков расположены в одной плоскости, перпендикулярной продольной оси конвейера.

Кроме того, расстояние от продольной оси каждого консольного вала до продольной оси соответствующего центрирующего валка по продольной оси конвейера составляет не менее 1,2 и не более 1,8 от диаметра дисковой фрезы.

Кроме того, каждое приспособление для центрирования бруса после его калибровки имеет дополнительный центрирующий валок, замкнутую гибкую ленту, которая огибает основной и дополнительный центрирующие валки, и расположенный между основным и дополнительным центрирующими валками внутри контура замкнутой ленты направляющий элемент для взаимодействия с соответствующей боковой поверхностью калибpуемого бруса, при этом дополнительный центрирующий валок установлен на соответствующей опоре с возможностью вращения вокруг его продольной оси, а направляющий элемент закреплен на соответствующей опоре, причем продольные оси основного и дополнительного центрирующих валков расположены параллельно друг другу.

Кроме того, длина направляющего элемента по продольной оси конвейера не менее диаметра дисковой фрезы.

Кроме того, длина центрирующего валка по его продольной оси менее диаметра дисковой фрезы.

Кроме того, приспособление для центрирования бруса до его калибровки подпружинено относительно соответствующей опоры.

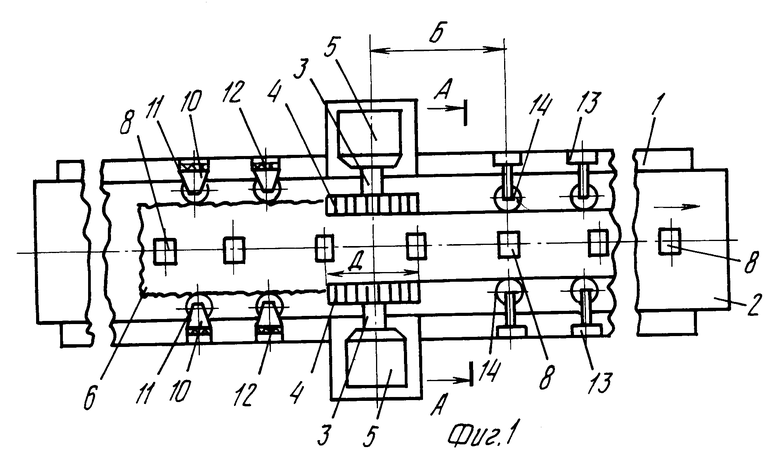

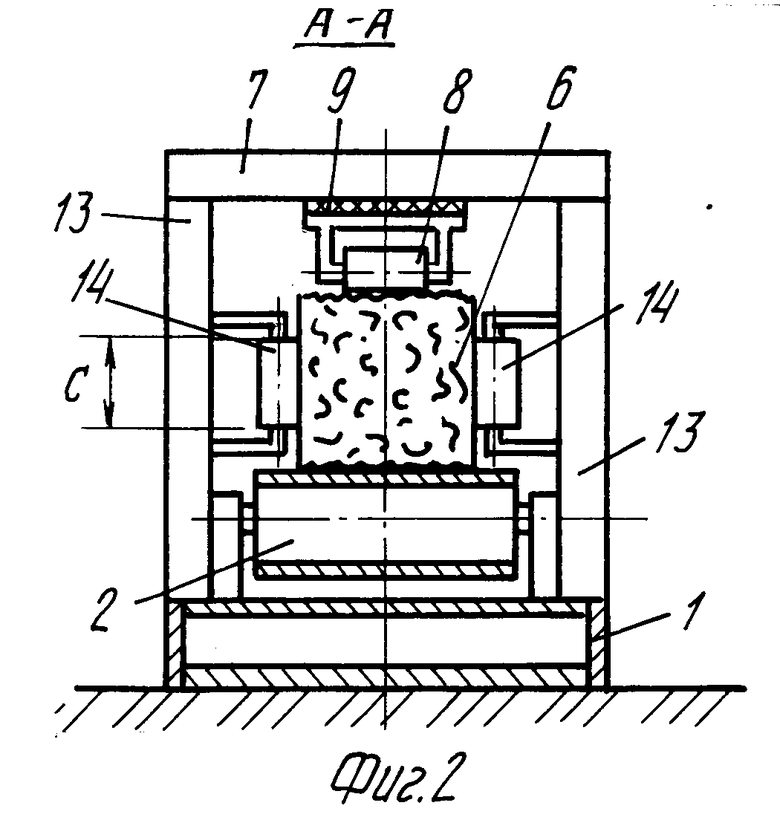

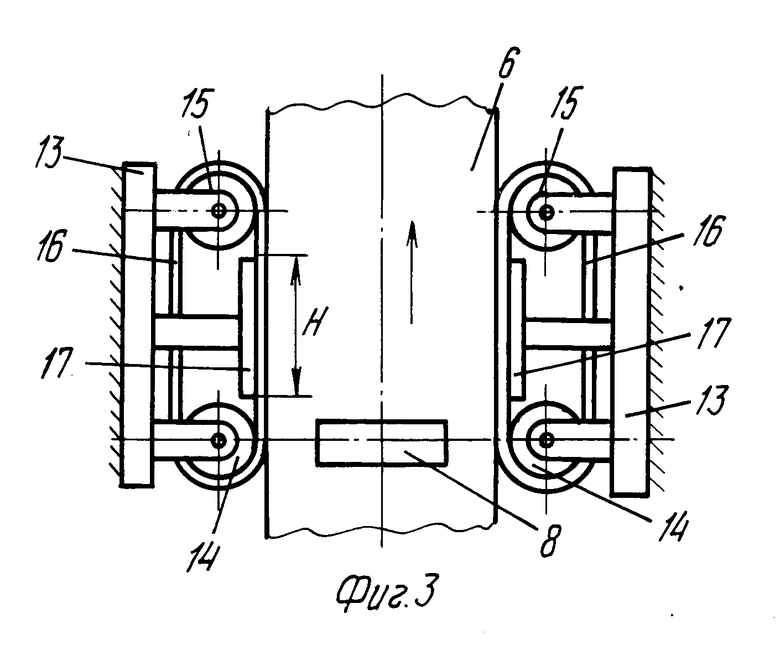

На фиг.1 изображен станок для калибровки бруса из природного камня, вид сверху; на фиг. 2 разрез А-А на фиг.1; на фиг.3 приспособление для центрирования бруса после его калибровки.

Станок для калибровки бруса из природного камня содержит станину 1 и размещенные на станине 1 симметрично относительно продольной оси конвейера 2 непрерывного действия два рабочих органа. Каждый рабочий орган выполнен в виде установленной на свободном конце консольного вала 3 дисковой фрезы 4 и кинематически связанного с консольным валом 3 двигателя 5. Конвейер 2 непрерывного действия для подачи бруса 6 может быть выполнен, например, в виде пластинчатого или ленточного конвейера. Продольные оси консольных валов 3 каждого рабочего органа расположены на одной прямой (соосно), которая ориентирована перпендикулярно вертикальной плоскости, проходящей через продольную ось конвейера 2. На станине закреплены опоры 7 для размещения прижимных роликов 8 для взаимодействия с верхней поверхностью калибруемого бруса 6. Прижимные ролики 8 установлены на опорах 7 с возможностью вращения вокруг своей продольной оси и подпружинены относительно соответствующей опоры 7, например, с помощью прокладки 9 из упругого материала. На станине 1 установлены опоры 10 для размещения по меньшей мере двух приспособлений для центрирования бруса 6 до его калибровки, которые расположены симметрично относительно продольной оси конвейера 2. Каждое приспособление для центрирования бруса 6 до его калибровки может быть выполнено, например, в виде цилиндрических катков 11, которые установлены с возможностью вращения вокруг их продольной оси и с возможностью взаимодействия с соответствующей боковой поверхностью калибруемого бруса 6. Приспособление для центрирования бруса 6 до его калибровки может быть подпружинено относительно соответствующей опоры 10, например, с помощью прокладки 12 из упругого материала. На станине 1 установлены опоры 13 для размещения по меньшей мере двух приспособлений для центрирования бруса 6 после его калибровки, которые расположены симметрично относительно продольной оси конвейера 2. Каждое приспособление для центрирования бруса 6 после его калибровки содержит установленный с возможностью вращения вокруг его продольной оси центрирующий валок 14 для взаимодействия с соответствующей боковой поверхностью калибруемого бруса 6. Продольная ось каждого центрирующего валка 14 расположена параллельно плоскости соответствующей дисковой фрезы 4 и перпендикулярно горизонтальной плоскости, проходящей через продольную ось конвейера 2. Продольная ось одного из прижимных роликов 8 и продольные оси центрирующих валков 14 расположены в одной плоскости, перпендикулярной продольной оси конвейера 2.

Центрирующие валки 14 целесообразно разместить таким образом, чтобы расстояние Б от продольной оси каждого конcольного вала 3 до продольной оcи соответствующего центрирующего валка 14 по продольной оси конвейера составляло не менее 1,2 и не более 1,8 диаметра дисковой фрезы 4. Указанное соотношение получено эмпирическим путем, и только при конструктивных размерах, ограниченных указанным выше диапазоном значений, обеспечивается оптимальное центрирование бруса 6 во время его калибровки.

Для повышения жесткости системы "конвейер брусок инструмент" целесообразно каждое приспособление для центрирования бруса 6 после его калибровки выполнить с дополнительным центрирующим валком 15, который установлен на соответствующей опоре 13 с возможностью вращения вокруг его продольной оси. При этом приспособление для центрирования бруса 6 после его калибровки имеет при таком конструктивном его выполнении замкнутую гибкую ленту 16, которая огибает основной центрирующий валок 14 и дополнительный центрирующий валок 15, и направляющий элемент 17 для взаимодействия с соответствующей боковой поверхностью калибруемого бруса 6. Направляющий элемент 17 закреплен на соответствующей опоре 13 и расположен между основным центрирующим валком 14 и дополнительным центрирующим валком 15 внутри контура замкнутой ленты 16. При этом продольные оси основного центрирующего валка 14 и дополнительного центрирующего валка 15 расположены параллельно друг другу.

Для улучшения условий центрирования целесообразно, чтобы длина направляющего элемента 17 по продольной оси конвейера 2 оставляла не менее диаметра дисковой фрезы 4, т.е. выполнялось условие, при котором Н ≥ D.

Целесообразно, чтобы длина С центрирующего валка 14 или 15 по его продольной оси была менее диаметра D дисковой фрезы 4.

Станок для калибровки бруса из природного камня работает следующим образом.

На конвейер 2 устанавливают брус 6, подлежащий калибровке. При этом брус 6 размещают между цилиндрическими катками 11 приспособления для центрирования бруса 6 до его калибровки и под соответствующими прижимными роликами 8, которые обеспечивают прижим бруса 6 к конвейеру 2. С пульта управления (не показан) включают двигатели 5, которые приводят во вращение дисковые фрезы 4, и привод конвейера 2. Перемещаемый конвейером 2 брус 6, проходя через цилиндрические катки 11 приспособления для центрирования бруса 6 до его калибровки, занимает при подходе к дисковым фрезам 4 строго ориентированное положение. Фрезы 4, взаимодействуя с брусом 5, обрабатывают его боковые поверхности, осуществляя тем самым его калибровку до необходимого размера. По мере перемещения конвейера 2 брус 6 своими откалиброванными боковыми поверхностями вступает во взаимодействие с приспособлением для центрирования бруса 6 после его калибровки, т.е. с центрирующими валками 14, которые поддерживают ориентацию бруса 6 во время калибровки. При этом заданное положение бруса 6 не изменится и после выхода из взаимодействия цилиндрических катков 11 с боковой поверхностью бруса 6, поскольку центрирующие валки 14 обеспечивают удержание бруса 6 на заданной оси. При этом прижимные ролики 8, которые расположены в зоне действия приспособления для центрирования бруса 6 после калибровки, обеспечивают прижим бруса 6 к конвейеру 2.

При использовании приспособления для центрирования бруса 6 после его калибровки с дополнительным центрирующим валком 15 работа станка не изменится. Однако увеличение базовой поверхности за счет использования направляющего элемента 17 улучшит условия центрирования бруса 6 после его калибровки.

После калибровки бруса 6 с двух сторон выключают двигатели 5 и привод конвейера 2. Брус 6 снимают с конвейера 2 и устанавливают на конвейере 2 одной из откалиброванных его сторон. Затем операции повторяют, осуществляя калибровку двух других сторон бруса 6. Следует отметить, что предварительно откалиброванные две стороны бруса 6 при повторной калибровке являются базами, обеспечивающими прямоугольность получаемого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПИЛОВОЧНЫЙ СТАНОК | 1993 |

|

RU2046712C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТОК ИЗ ПРИРОДНОГО КАМНЯ | 1993 |

|

RU2046711C1 |

| УСТРОЙСТВО ДЛЯ РАСПИЛИВАНИЯ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ПРИРОДНОГО КАМНЯ | 1993 |

|

RU2046713C1 |

| УНИВЕРСАЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1993 |

|

RU2060878C1 |

| ФРЕЗЕРНО-ПИЛЬНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ | 1994 |

|

RU2090357C1 |

| СМЕСИТЕЛЬ | 1992 |

|

RU2079354C1 |

| ЧЕРДАЧНАЯ НАКЛОННАЯ ТЕПЛАЯ КРЫША | 1992 |

|

RU2040650C1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1991 |

|

RU2013200C1 |

| Устройство для упаковки стержнеобразных изделий | 1974 |

|

SU524737A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК ДЛЯ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ НА ПИЛОПРОДУКЦИЮ | 1992 |

|

RU2015875C1 |

Сущность изобретения: станок для калибровки бруса из природного камня содержит станину, конвейер непрерывного действия, два рабочих органа, прижимные ролики и расположенные симметрично относительно продольной оси конвейера приспособления для центрирования бруса соответственно до и после его калибровки. Рабочие органы расположены симметрично относительно продольной оси конвейера. Каждый рабочий орган выполнен в виде устанолвенной на свободном конце консольного вала дисковой фрезы и кинематически связанного с консольным валом двигателя. Продольные оси консольных валов расположены на одной прямой, которая ориентирована перпендикулярно вертикальной плоскости, проходящей черз продольную ось конвейера. Каждое приспособление для центрирования бруса после его калибровки содержит установленный с возможностью вращения вокруг его продольной оси центрирующий валок. Станина имеет опоры для размещения прижимных роликов и приспособлений для центрирования бруса соответственно до и после его калибровки. Прижимные ролики подпружинены относительно соответствующей опоры. Продольная ось каждого центрирующего валка расположена параллельно плоскости соответствующей дисковой фрезы. Продольная ось одного из прижимных роликов и продольные оси центрирующих валков расположены в одной плоскости, перпендикулярной продольной оси конвейера. 5 з. п. ф-лы, 3 ил.

| Сычев Ю.И | |||

| и Берлин Ю.Я | |||

| Распиловка камня | |||

| М.: Стройиздат, 1989, с.98-99. |

Авторы

Даты

1995-10-27—Публикация

1993-06-03—Подача