Изобретение относится к области испытания нефтяных скважин.

Необходимость автоматического создания открытых и закрытых периодов обусловлена сложностью управления процессом испытания с поверхности путем манипуляций инструментом (осевое перемещение колонны труб или ее вращение) при использовании серийных пластоиспытателей. Надежность управления с поверхности резко уменьшается с ростом глубины скважин, а также в наклонных и условно-горизонтальных скважинах.

Известен испытатель пластов [1] обеспечивающий автоматическое создание открытых и закрытых периодов испытания, продолжительность которых определяется интенсивностью притока в трубы.

Недостатками этой конструкции является зависимость времени открытого периода от гидравлического давления в трубах, изменяющегося в зависимости от интенсивности притока, а также возможность произвольного открытия впускного клапана при гидростатическом давлении в затрубье, превышающем определенную величину.

Известен испытатель пластов [2] принятый за прототип, в котором основным узлом, обеспечивающим автоматическое открытие впускного клапана для притока и его закрытие, является плавающий шток с поршнем и дифференциальный плунжер. Движение штока с момента пакерования и создания осевой сжимающей нагрузки до открытия впускных отверстий происходит за счет перепада давления в скважине и трубах. Время открытого периода определяется скоростью перемещения этого же штока за счет перепада давления под и над штоком, т.е. за счет перепада давления между подпакерным пространством и внутритрубным, причем скорость зависит от настройки гидравлического реле времени. При дальнейшем движении штока впускные отверстия перекрываются до окончания процесса испытания. Таким образом описанный автоматический испытатель обеспечивает один цикл испытания, включающий открытый и закрытый периоды. Для осуществления повторных циклов необходимо производить натяжку инструмента для возвращения системы в исходное положение, что нарушает принцип автоматизации процесса испытания.

К недостаткам прототипа можно отнести следующие положения.

Хотя авторы и указывают, что программу испытания можно заранее задать на поверхности путем регулирования пружины сжатия на дифференциальном плунжере под определенную интенсивность притока и настройки гидравлического реле времени, на практике оказывается, что такая настройка трудно осуществима. Интенсивность притока заранее неизвестна. Работа гидравлического реле времени зависит от многих факторов: качества изготовления деталей реле, которые должны иметь высокую чистоту сопрягаемых поверхностей; состава рабочей жидкости, главным параметром которой является вязкость, сильно зависящая от температуры.

Поэтому испытания опытных образцов автоматических испытателей в скважинах показали, что такое конструктивное исполнение не может быть реализовано на практике. Открытый период этих испытателей получается настолько коротким, что карта давления не интерпретируется.

В прототипе автоматически записываются кривые давления в одноцикловом режиме, что недостаточно для получения достоверных данных. Для качественной характеристики пласта наиболее оптимальной является технология полуторациклового испытания, включающая два открытых периода и один закрытый. За первый короткий открытый период осуществляется снижение давления в призабойной зоне пласта до внутритрубного, а за последующий закрытый период по КВД (кривой восстановления давления); определяется пластовое давление и гидропроводность удаленной зоны. После закрытого периода желательно осуществлять продолжительный открытый период с получением качественной кривой притока и представительной пробы.

Целью изобретения является повышение надежности работы испытательного оборудования в автоматическом режиме и получение более полной информации о гидродинамических характеристиках пласта.

Для решения этой задачи предлагается автоматическая приставка к любому пластоиспытателю на трубах, снабженная корпусной втулкой с продольными каналами и отверстиями, установленной на штоке запорной втулкой с кольцевой проточкой, подвижным в осевом направлении кольцевым поршнем с отверстиями и проточкой, шариковым затвором, установленным в корпусной втулке с возможностью размещения в проточках запорной втулки и кольцевого поршня, и подпружиненным относительно корпусной втулки патрубком с отверстиями, образующим с корпусной втулкой полость, сообщающуюся в крайнем нижнем положении кольцевого поршня через отверстия корпусной втулки и кольцевого поршня с радиальными каналами корпуса, а в крайнем верхнем положении плавающего поршня с отверстиями заглушенной втулки. Кроме того она снабжена замками для фиксаций глухой втулки и кольцевого поршня относительно корпуса.

В отличие от прототипа в предлагаемой приставке начальный открытый период обуславливается не его продолжительностью, а накопленным объемом приточной жидкости в трубах, который может быть запрограммирован заранее. Кроме того автоматически осуществляется второй открытый период с неограниченным временем притока.

Таким образом заявляемое техническое решение соответствует критерию "Новизна". Заявителю не известны технические решения со сходными признаками, отличающими заявленное решение от прототипа, поэтому оно отвечает критерию "Изобретательский уровень".

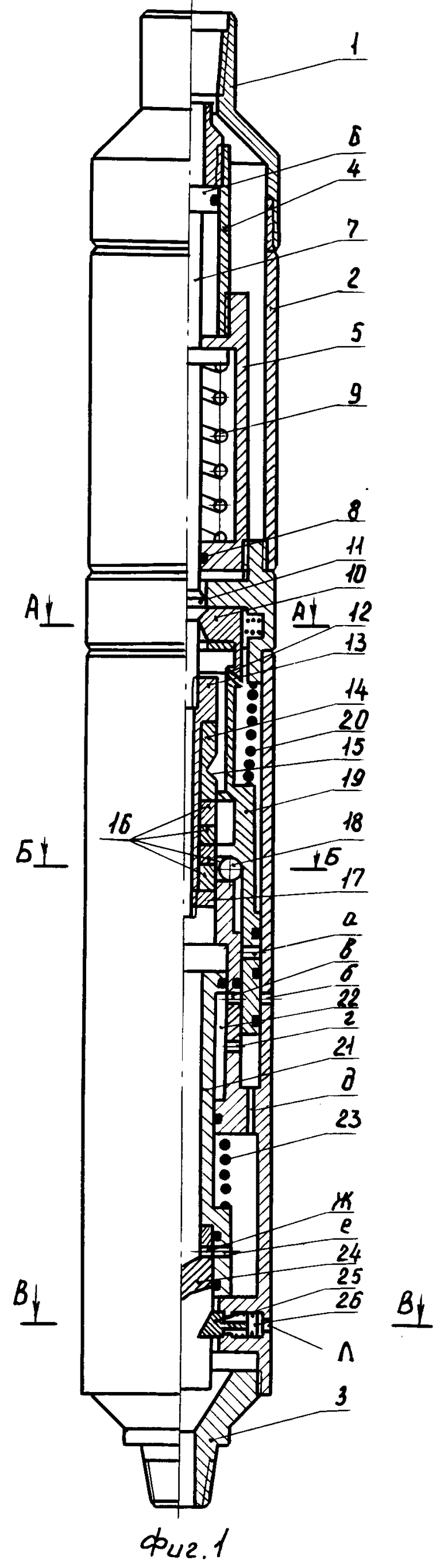

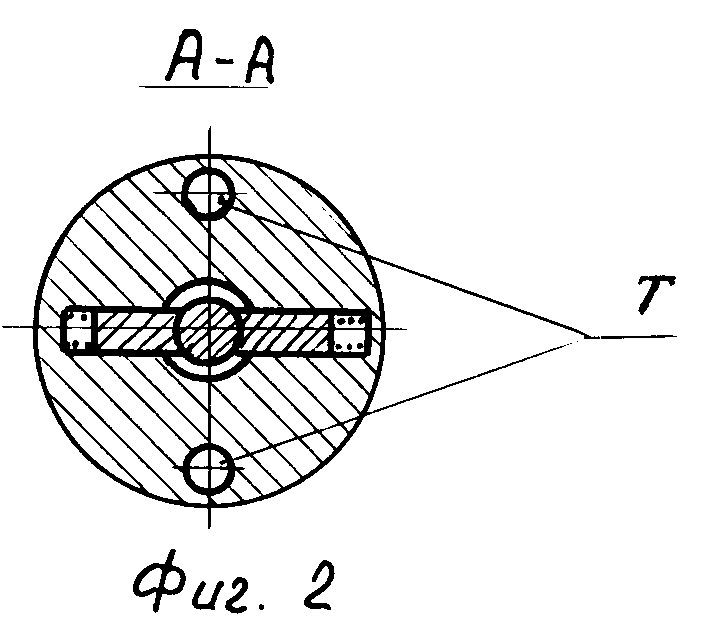

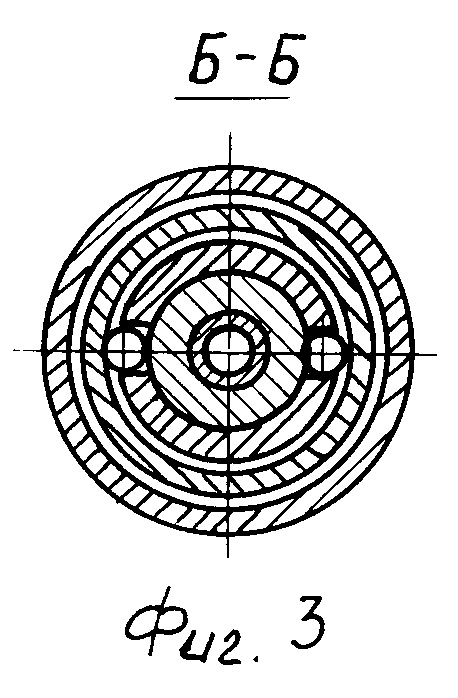

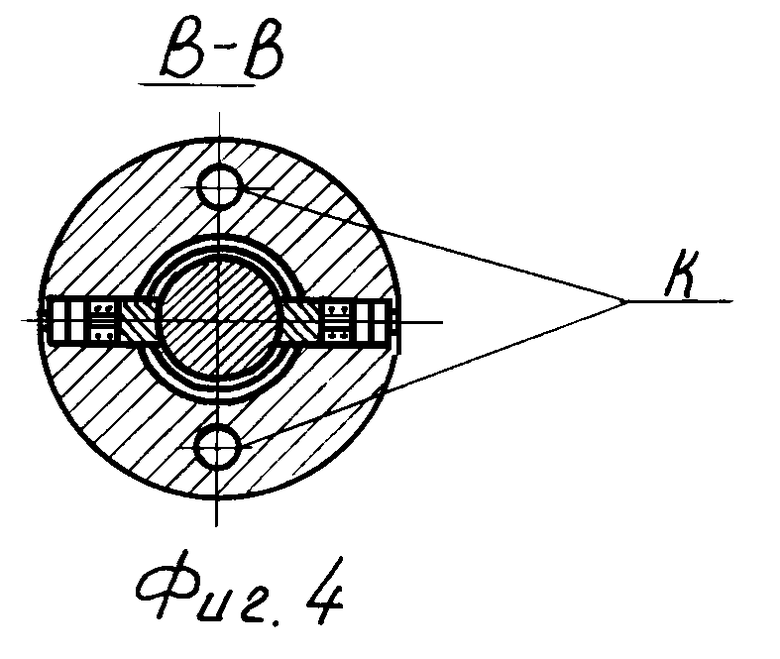

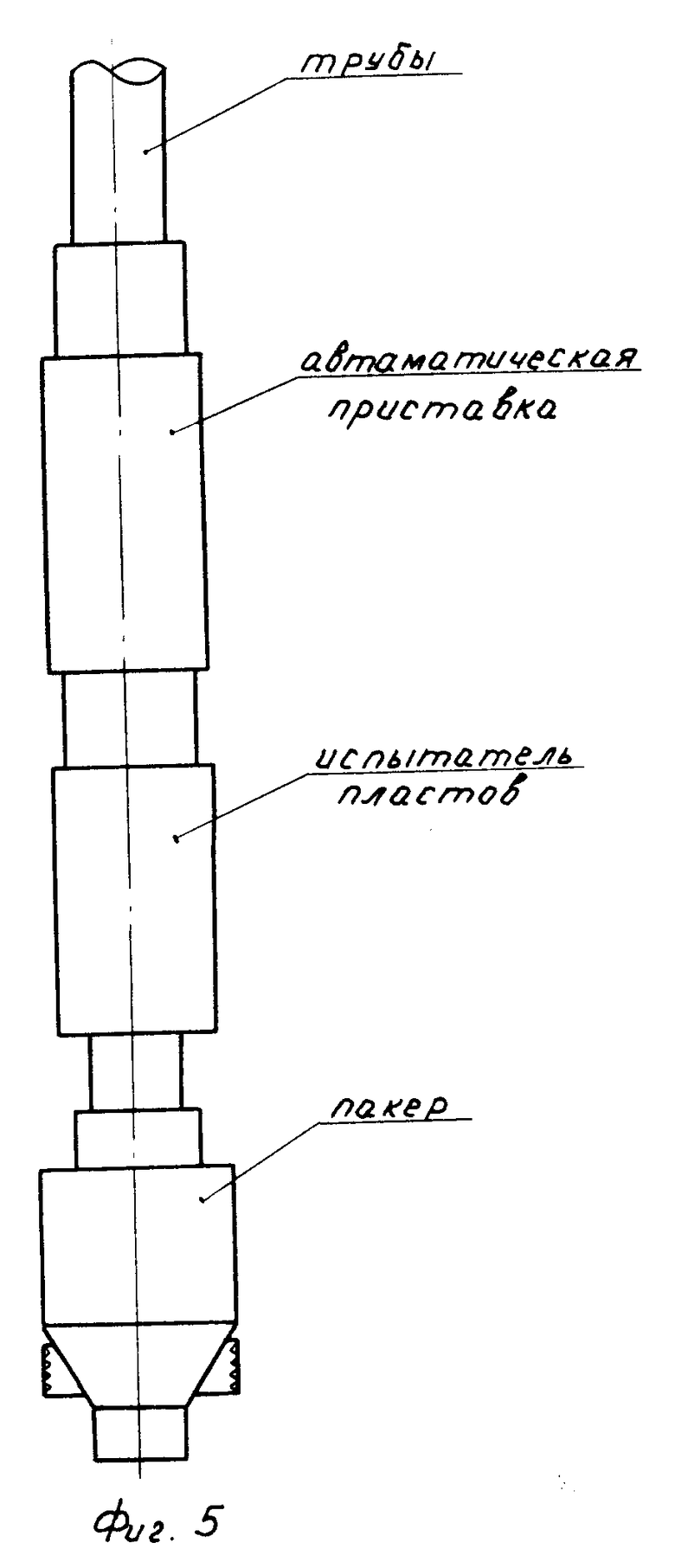

На фиг.1 представлена автоматическая приставка; на фиг.2 сечение А-А на фиг.1; на фиг.3 сечение Б-Б на фиг.1; на фиг.4 сечение В-В на фиг.1; на фиг. 5 компоновка испытательного оборудования и место установки автоматической приставки в этой компоновке.

Приставка состоит из 3-х основных узлов: воздушная камера, узел управления и исполнительная гидравлическая часть. Верхний переходник 1 служит для соединения с вышерасположенными трубами, корпус 2, сопутствующие ему другие корпусные детали, нижний переходник 3 образуют наружный каркас, внутри которого расположены вышеуказанные узлы. Воздушная камера образована цилиндром 4, корпусом 5, поршнем 6, жестко соединенным со штоком 7, загерметизированным в корпусе уплотнительным резиновым кольцом 8, силовой пружиной 9. Цилиндр 4 и поршень 6 образуют поршневую пару. Узел управления включает в себя замок, состоящий из подпружиненного кулачка 10, взаимодействующего своими скошенными поверхностями с утолщением 11 на штоке 7, и имеющего ловильную головку 12. На нижнем конце штока закреплена штанга 13, на которую свободно посажены запорная втулка 14 с кольцевой канавкой 15 и регулировочные кольца 16, поджатые гайкой 17. Наружная поверхность регулировочных колец и запорной втулки контактирует с корпусной втулкой 18, имеющей два диаметрально противоположных отверстия, в которых размещаются шарики 19 запорного замка.

Гидравлическая часть включает кольцевой поршень 20, имеющий на верхнем конце ловильную головку под замок и пружину 21 сжатия. Кольцевой поршень имеет кольцевую скошенную поверхность, контактирующую с шариком 19 и препятствующую осевому перемещению поршня вниз. Нижний конец кольцевого поршня по наружной поверхности уплотнен с корпусом, а по внутренней с корпусной втулкой 18, между уплотнениями в кольцевом поршне имеется сквозное отверстие а, в корпусе отверстие б, а в корпусной втулке отверстия в, г и д. По внутренней поверхности корпусная втулка взаимодействует с патрубком 22, образуя полость 23. Патрубок 22 подпружинен пружиной 24 сжатия и своим нижним концом взаимодействует с заглушенной втулкой 25. На патрубке имеется сквозное отверстие е, а на втулке отверстие ж. Втулка 25 фиксируется от осевого перемещения замком 26, связанным с поршневой парой в корпусе. Замок имеет отверстие л для сообщения с затрубным пространством. На фиг.2 и 4 показаны осевые каналы т и к для прохода жидкости.

Автоматическая приставка работает следующим образом.

При спуске в скважину она нормально открыта, но расположенный ниже серийный пластоиспытатель закрыт, поэтому трубы остаются порожними. После пакерования на заданной глубине и открытия впускного клапана основного пластоиспытателя жидкость из подпакерного пространства через отверстия к, ж, е, т поступает в трубы. По мере накопления жидкости в трубах давление от столба действует на поршень 6, который вместе со штоком 7 перемещается вниз, сжимая пружину 9. Максимальный ход поршня и усилие пружины оттарированы на определенный максимальный начальный приток. В опытном образце максимальный рабочий ход штока 150 мм, что соответствует 3 МПа давления столба жидкости в трубах. Вместе со штоком перемещается штанга 13 до совмещения кольцевой канавки 15 на запорной втулке 14 с шариком 19. Расстояние кольцевой проточки от шарикового запора соответствует величине накопленного объема жидкости в трубах за период начального притока. Это расстояние можно менять за сет регулировочных колец 16. На фиг.1 изображено положение, когда расстояние от кольцевой проточки на запорной втулке 14 до шарика максимально. Если требуется уменьшить это расстояние, то одно или несколько регулировочных колец при настройке располагаются выше втулки. Таким образом можно заранее установить объем приточной жидкости. В опытном образце таких колец 5 шт. высотой по 30 мм, что соответствует давлению 0,6 МПа.

При совмещении канавки 15 с шариковым запором шарик 19 попадает в проточку и освобождает кольцевой поршень 20, который под действием пружины 21 перемещается вниз, при этом перекрывается отверстие г, а жидкость из-под поршня выдавливается через отверстие д в трубы. В нижнем крайнем положении отверстия а, б и в совмещаются и жидкость из затрубного пространства попадет в полость 23, сообщающуюся с радиальными каналами корпуса. За счет затрубного давления патрубок 2 перемещается до упора вверх, сжимая пружину 24, при этом отверстия ж на втулке 25 и е на поршне расходятся, перекрывая подпакерное пространство от внутритрубного. С этого момента начинается закрытый период испытания, при котором в подпакерном пространстве происходит восстановление давления. Возрастающий перепад давления между подпакерным пространством и внутритрубным действует через отверстия к и д на кольцевой поршень 20, который перемещается вверх, при этом отверстие а смещается, затрубное пространство отсекается от замкнутой полости 23. После открытия отверстия г давление в полости 23 выравнивается с давлением в подпакерном пространстве. В крайнем верхнем положении кольцевой поршень 20 благодаря ловильной головке на его верхнем конце запирается кулачком 10 и в таком положении остается до конца испытания, при этом конусная кольцевая проточка на внутренней поверхности поршня 20 оказывается выше кольца 16, освобождая запорную втулку 14. Этот же перепад давления стремится переместить втулку 25 вверх, но этому препятствует замок 26, который срабатывает, когда давление в подпакерном пространстве возрастает настолько, что подпружиненная поршневая пара выведет защелку замка из зацепления с втулкой 25. Для гарантированного срабатывания замка необходимо учесть следующее: пружина поршневой пары должна срабатывать при определенном конечном перепаде давления; в опытном образце пружина поршневой пары подобрана на срабатывание при 0,9 МПа перепаде давления; после спуска инструмента в скважину не следует производить пакерование, а выждать определенное время, чтобы уровень в скважине понизился до статического или близко к нему, который эквивалентен пластовому.

После освобождения втулка 25 движется вверх до совмещения отверстий ж и е, после чего происходит сообщение подпакерного и внутритрубного пространств и начинается второй открытый период. Поскольку давления над и под патрубком 22 выравниваются, он вместе с втулкой 25 под действием пружины 24 движется вниз и занимает исходное положение. Второй открытый период продолжается до конца испытания.

При подъеме инструмента уровень жидкости в трубах снижается, шток 7 втягивается в воздушную камеру и в самом конце подъема утолщенная часть штока (утолщение 11) передвигает кулачок 10 в радиальном направлении, при этом кольцевой поршень 20 освобождается, движется вниз до посадки конической проточки на шарик 19, который к этому моменту оказывается запертым втулкой 14. Таким образом вся система возвращается в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ СКВАЖИН | 1992 |

|

RU2070290C1 |

| ИСПЫТАТЕЛЬ ПЛАСТОВ | 1993 |

|

RU2078924C1 |

| УСТРОЙСТВО ДЛЯ ПРОПУСКА ПРИБОРОВ ПОД ПАКЕР ИСПЫТАТЕЛЯ ПЛАСТОВ | 1993 |

|

RU2068496C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПЛАСТОВ | 1993 |

|

RU2089728C1 |

| Универсальный пластоиспытатель | 1989 |

|

SU1680971A1 |

| Испытатель пластов | 1982 |

|

SU1138488A1 |

| Пробоотборник-пластоиспытатель | 1990 |

|

SU1786251A1 |

| Пробоотборник испытателя пластов | 1972 |

|

SU1130690A1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН | 1982 |

|

RU1082941C |

| ПРОБООТБОРНИК ДЛЯ ИСПЫТАТЕЛЯ ПЛАСТОВ | 1981 |

|

RU1090062C |

Изобретение относится к области испытания нефтяной скважины. Цель повышение надежности работы оборудования в автоматическом режиме и получение более полной информации о гидродинамических характеристиках пласта. Автоматическая приставка к пластоиспытателю на трубах снабжена корпусной втулкой с продольными каналами и отверстиями, установленной на штоке запорной втулкой с кольцевой проточкой, подвижным в осевом направлении кольцевым поршнем с отверстиями и проточкой, шариковым затвором, установленным в корпусной втулке с возможностью размещения в проточках запорной втулки и кольцевого поршня, и подпружиненным относительно корпусной втулки патрубком с отверстиями, образующим с корпусной втулкой полость, сообщающуюся в крайнем нижнем положении кольцевого поршня через отверстия корпусной втулки и кольцевого поршня с радиальными каналами корпуса, а в крайнем верхнем положении плавающего поршня с отверстиями заглушенной втулки. Кроме того она снабжена замками для фиксаций глухой втулки и кольцевого поршня относительно корпуса. 1 з. п. ф-лы, 5 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Испытатель пластов | 1975 |

|

SU581248A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-10-27—Публикация

1991-12-11—Подача