Изобретение относится к горной промышленности и может быть использовано для реконструкции маломощных угольных шахт и повышения эффективности добычи угля.

Известны паросиловой способ преобразования энергии и тепловые электрические станции, включающие котельные установки для сжигания органического топлива и производства водяного пара как промежуточного энергоносителя, паровые турбины с электрическими генераторами, а также ряд вспомогательного оборудования для подготовки и подачи топлива на сжигание, очистки дымовых газов, золоудаления, охлаждения, подготовки и подачи воды на парообразование, а также системы и средства управления, компонуемого в специальных комплексах поверхностных зданий и сооружений [1]

Однако для обеспечения работы известных тепловых электростанций необходимы добыча и транспортировка на значительные (как правило) расстояния больших количеств органического топлива, что дорого и требует больших трудозатрат. Кроме того сжигание больших количеств органического топлива связано с извлечением из атмосферы Земли больших количеств кислорода и со все возрастающим количеством вредных выбросов и инертных газов, в частности двуокиси углерода.

Известны атомные электрические станции, включающие ядерные энергетические установки, теплообменное оборудование, парогенераторы, паровые турбины с электрическими генераторами, а также ряд защитного, управляющего и вспомогательного оборудований, обеспечивающих превращение тепла ядерных реакций в электрическую энергию [2]

Однако известные атомные электрические станции не исключают полностью вредного экологического воздействия на окружающую среду, а возникновение на них аварийных ситуаций может приводить к катастрофическим последствиям. Они обладают низкой потенциальной защищенностью самого ядерного реактора от внешних воздействий, а вырабатываемый ядерными энергетическими установками пар в силу специфических особенностей последних обладает относительно низкими параметрами, что обусловливает в свою очередь снижение эффективности работы паротурбинного оборудования.

Наиболее близким к предлагаемому являются способ подземной разработки угольных пластов и комплексы оборудования для его осуществления, включающие вскрытие угольных пластов стволами, подготовку их для отработки системой капитальных и участковых горных выработок, выемку угля лавами, выдачу его из шахт на поверхность и доставку потребителям (на электростанции) для переработки [3] (прототип). Комплексы оборудования для подземной отработки угольных пластов включают в себя подъемно-транспортное оборудование, машины, механизмы и агрегаты для разрушения угля в очистных забоях (в лавах), выдачи его на штреки и далее на поверхность шахты, средства крепления и управления кровлей в выработанном пространстве и ряд вспомогательных технологических систем и средств.

Однако известные способ подземной отработки угольных пластов и комплексы оборудования для его осуществления не обеспечивают эффективной работы горного предприятия (шахты) в сложных горногеологических условиях залегания угольных пластов, в условиях ограниченности промышленных запасов на шахте, при большой территориальной разбросанности подземных горных работ, в условиях ограниченных возможностей подъемно-транспортных и других технологических звеньев и систем. Это усугубляется еще и тем, что добываемый в таких условиях уголь используется затем малоэффективно, подвергаясь обычному сжиганию.

Целью изобретения является повышение эффективности использования угля отрабатываемых пластов и повышение эффективности работы горного предприятия (шахты), ведущего отработку угольного месторождения или его части.

Цель достигается тем, что в способе подземной разработки угольных пластов, включающем вскрытие угольного месторождения стволами, подготовку угольных пластов горными выработками и отработку их столбами, непосредственно на шахте устанавливают атомный источник энергии и с его помощью ведут производство водяного пара, который подвергают огневому перегреву путем сжигания добываемого угля или продуктов его предварительной газификации в пласте, а перегретый пар направляют в паротурбинное отделение для выработки электроэнергии, откуда теплоноситель воду снова подают на стадию парообразования за счет энергии ядерного реактора.

Цель достигается также тем, что комплекс оборудования для подземной разработки угольных пластов, включающий стационарное шахтное оборудование (подъем, водоотлив, вентилятор главного проветривания и т.д.), а также проходческое, добычное, транспортное и другое внутришахтное основное и вспомогательное оборудование, дополнительно снабжен реакторным отделением с ядерной энергетической установкой, которое размещено на поверхности шахты или под землей ниже глубины залегания водоносных горизонтов и изолировано от остального подземного пространства шахты, а также котельной установкой, расположенной в непосредственной близости с парогенератором и обеспечивающей огневой перегрев водяного пара, причем котельная установка соединена паропроводами с парогенератором и с паротурбинным отделением, а к его выходам подключены соответственно парогенератор реакторного отделения и потребители электрической энергии.

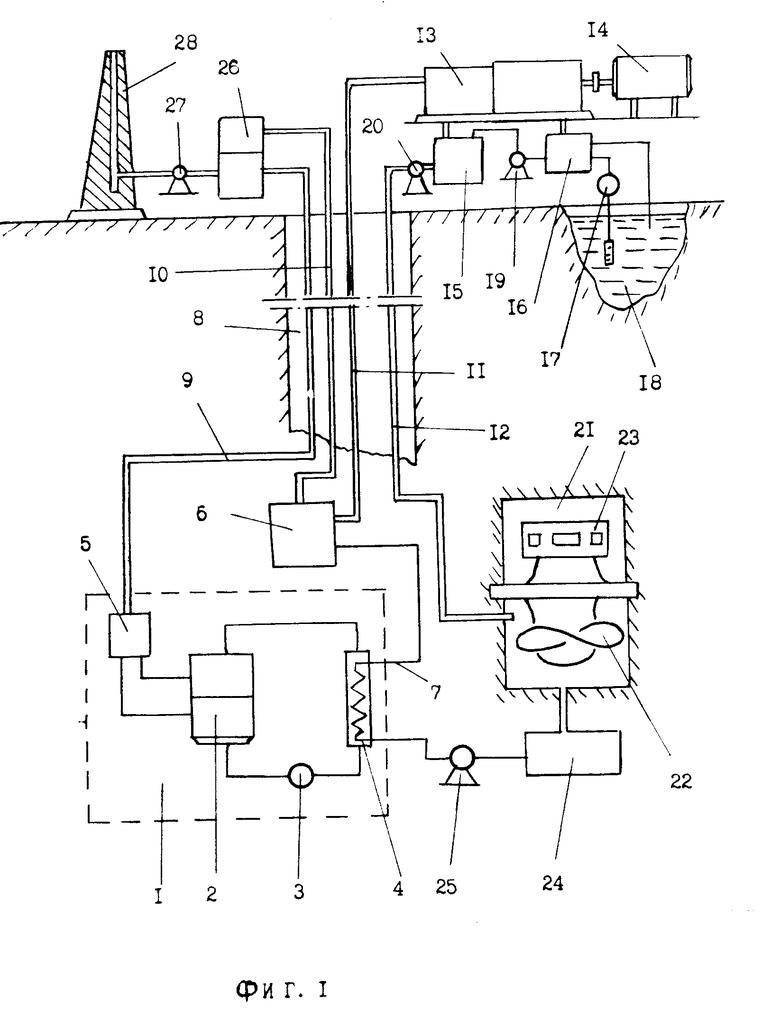

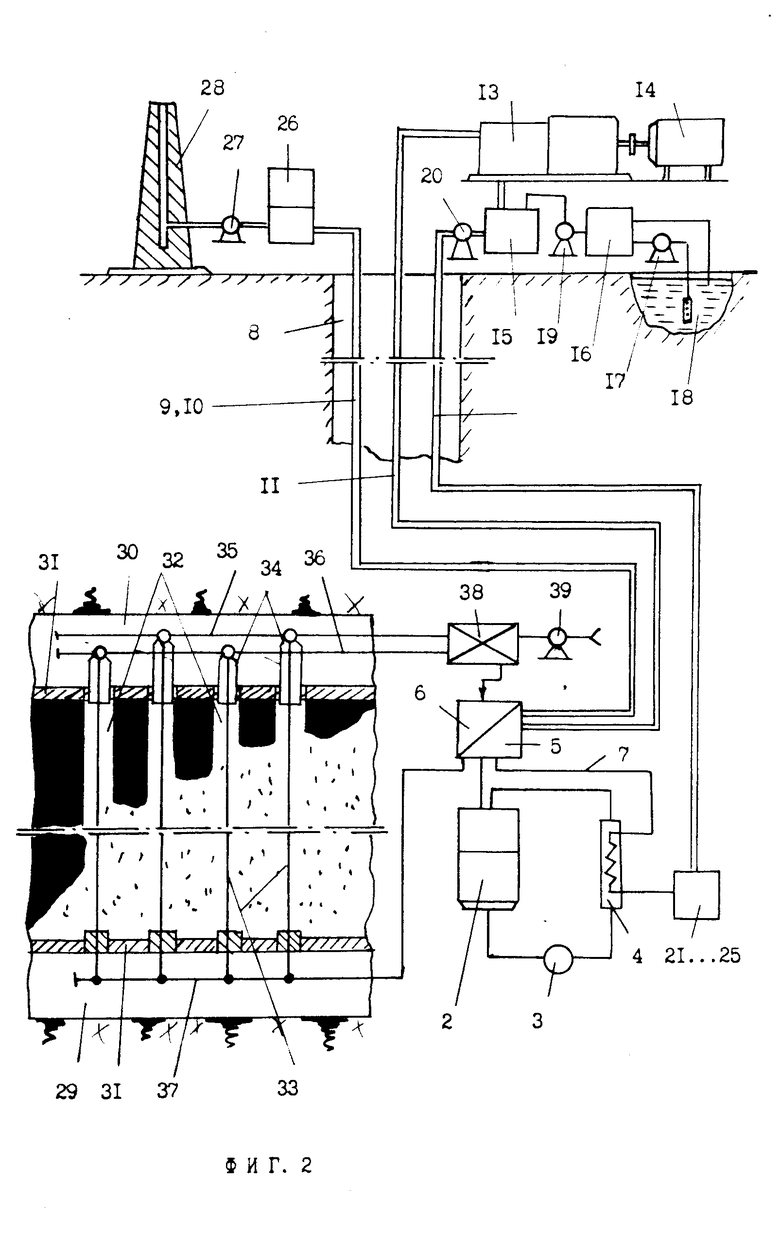

На фиг. 1 показана схема реализации предлагаемого способа отработки пластов и комплекса оборудования с обычной (традиционной) технологией и техникой добычи угля и с размещением реакторного отделения в подземных условиях шахты; на фиг.2 то же, с термогазодинамической безлюдной технологией отработки пластов столбами газогенераторами и подземным размещением реакторного отделения.

На фиг. 1 изображены: 1 реакторное отделение, 2 ядерная энергетическая установка (реактор), 3 главный циркуляционный насос, 4 парогенератор, 5 устройство вентиляции ядерного реактора, 6 котельная установка для огневого перегрева водяного пара, 7 паропровод, 8 ствол шахты, 9 трубопровод для выдачи продуктов вентиляции реактора на поверхность, 10 трубопровод для выдачи газообразных продуктов сжигания угля в котельной установке, 11 стволовой паропровод, 12 стволовой трубопровод-водовод, 13 паровая турбина, 14 электрический генератор, 15 бак-накопитель, 16 конденсатор, 17 циркуляционный насос, 18 -пруд-охладитель, 19 конденсатный насос, 20 поверхностный питающий насос, 21 подземная гидроагрегатная камера, 22 гидравлическая турбина, 23 электрический генератор, 24 накопительно-компенсирующий резервуар, 25 подземный питающий насос, 26 устройство (установка) тонкой очистки и нейтрализации активности газообразных продуктов работы ядерного pеактора и котельной установки, 27 дутьевой вентилятор и 28 вентиляционная труба.

На фиг.2 изображены: 29, 30 подготовительные горные выработки (штреки), пройденные по пласту, 31 герметизирующие полосы, 32 скважины по пласту, 33 скважинные перфорированные трубопроводы, 34 герметизирующие газодутьевые и газоотводящие патрубки и 35, 36 трубопроводы, а также вспомогательный паропровод 37, дымосос-коммутатор 38 и дутьевой вентилятор 39.

Предлагаемый способ подземной разработки угольных пластов реализуют следующим образом.

П р и м е р 1. Пусть имеется угольная шахта с ограниченной теми или иными причинами производственной мощностью, которую необходимо реконструировать для радикального повышения эффективности использования добываемого угля и функционирования шахты в целом при условии, что техника и технология добычи угля остаются неизменными (фиг.1). Для этого под землей в подходящем массиве горных пород сооружают ниже уровня залегания водоносных горизонтов подземную камеру реакторного отделения 1, в которой устанавливают ядерный энергетический реактор 2 с циркуляционным насосом 3, парогенератором 4 и устройством 5 дожига газообразных продуктов работы реактора и вентиляции камеры реакторного отделения.

В непосредственной близости от парогенератора 4, например в отдельной подземной камере, устанавливают также котельную установку 6 огневого перегрева пара, которую соединяют паропроводом 7 с парогенератором 4. В стволе 8 шахты прокладывают трубопровод 9 для выдачи продуктов вентиляции реактора на поверхность, трубопровод 10 выдачи продуктов сжигания угля в котельной установке 6, паропровод 11 и трубопровод-водовод 12. На поверхности шахты размещают паротурбинное отделение, включающее паровую турбину 13, электрический генератор 14, бак-накопитель 15, конденсатор 16, циркуляционный насос 17, пруд-охладитель 18, конденсатный насос 19 и поверхностный питающий насос 20.

Кроме того под землей в специальной гидроагрегатной камере 21 устанавливают гидравлическую турбину 22 с электрическим генератором 23. На вход гидравлической турбины 22 подают стволовой трубопровод-водовод 12, а ее выход соединяют с накопительно-компенсирующим резервуаром 24, который трубопроводами с питающим подземным насосом 25 соединяют с парогенератором 4.

На поверхности шахты вход паровой турбины 13 соединен с паропроводом 11, а выход поверхностного питающего насоса 20 подключен к стволовому трубопроводу-водоводу 12. Здесь же устанавливают устройство 26 тонкой очистки и нейтрализации активности газообразных продуктов работы ядерного реактора 2 и котельной установки 6, которое соединено с последними трубопроводами (каналами) 9 и 10 соответственно. Выход устройства 26 через дутьевой вентилятор 27 подключен к вентиляционной трубе 28.

Физическая сущность предлагаемого способа отработки угольных пластов заключается в следующем. При ограниченных возможностях добычи угля особенно важное значение приобретает эффективность его использования. В случае его энергетического применения в процессе производства электроэнергии в паросиловом цикле на сам процесс парообразования тратится примерно 90% всей энергии, сообщаемой пару, как промежуточному энергоносителю. Поэтому, если собственно парообразование осуществить каким-либо более выгодным энергоисточником, а перегрев водяного пара (т.е. сообщение ему высоких параметров для обеспечения высокоэффективной работы паротурбинного оборудования) произвести за счет ограниченного количества добываемого угля, то в конечном итоге это и будет обеспечивать соответствующее повышение эффективности использования добываемого угля. Такое сочетание двух энергоисточников становится особенно эффективным, если для парообразования использовать ядерные энергетические установки, которые в силу своих специфических особенностей генерируют пар с относительно низкими параметрами.

Таким образом генерируемый в реакторном отделении 1 водяной пар по паропроводу 11 подается в котельную установку 6, куда поступает и уголь, добываемый с помощью тех или иных существующих (традиционных) технологий, средств. За счет сжигания органического топлива (угля) в котельной установке 6 производится огневой перегрев пара и придание ему требуемых высоких параметров (температура и т.д.). Перегретый водяной пар поступает по паропроводу 11 в паротурбинное отделение на поверхности шахты, где с помощью паровой турбины 13 и электрического генератора 14 вырабатывается электрическая энергия. Сконденсировавшаяся вода из паровой турбины 13 поступает в бак-накопитель 15, а отработанный пар в конденсатор 16, по которому циркуляционным насосом 17 прокачивается охлаждающая вода из пруда-охладителя 18. Конденсат из конденсатора 16 конденсатным насосом 19 перекачивается в бак-накопитель 15, откуда теплоноситель (вода) поверхностным питающим насосом 20 сбрасывается по стволовому трубопроводу-водоводу 12 в подземную гидроагрегатную камеру 21 на гидравлическую турбину 22 с электрическим генератором 23.

При этом энергия воды, запасенная под действием гравитационных сил, преобразуется с достаточно высоким КПД в электрическую энергию, а вода после гидравлической турбины 22 поступает в подземный накопительно-компенсирующий резервуар 24, откуда подземным питающим насосом 25 снова подается на стадию парообразования за счет энергии ядерного реактора 2. Из парогенератора 4 водяной пар с относительно низкими параметрами по паропроводу 7 подается в котельную установку 6 для непосредственного огневого перегрева пара, куда поступает также и добываемый шахтой уголь, а перегретый пар по стволовому паропроводу 1 снова подается на паровую турбину 13. При этом продукты вентиляции ядерного реактора 2 с устройства 5 по стволовому трубопроводу 9 выдаются на поверхность шахты на устройство 26 тонкой очистки и нейтрализации активности газообразных продуктов и далее дутьевым вентилятором 27 через вентиляционную трубу 28 выбрасываются в атмосферу. Аналогично и газообразные продукты от сжигания угля в котельной установке 6 по стволовому трубопроводу 10 подаются на поверхность шахты и, пройдя соответствующую очистку в устройстве 26, вентилятором 27 через вентиляционную трубу 28 также выбрасываются в атмосферу.

Реализация предлагаемого способа остается принципиально такой же и с использованием других типов ядерных энергетических установок, например, с использованием ядерных реакторов интегрального (кипящего) типа, а также и с обычным поверхностным размещением реакторного отделения и котельной установки 6 для сжигания угля и огневого перегрева водяного пара.

П р и м е р 2. Реализация предлагаемого способа становится особенно эффективной в сочетании с более прогрессивной термогазодинамической технологией отработки угольных пластов (фиг.2), обеспечивающей безлюдную работу в самых разнообразных горногеологических условиях, включая тонкие и весьма тонкие угольные пласты с любыми углами падения, нарушенные месторождения, пласты с твердыми включениями и т.д.

В данном случае для реализации предлагаемого способа помимо действий и процессов, изложенных в примере 1, осуществляют также комплекс следующих мероприятий для подготовки в угольном пласте столбов термогазогенераторов, обеспечивающих безлюдную технологию отработки пластов и получение горючих газообразных продуктов переработки (газификации) угля в пласте для использования в качестве органического топлива при огневом перегреве водяного пара.

Для подготовки столба к отработке по пласту проводят подготовительные горные выработки (штреки) 29 и 30, а краевые части пласта, выходящие на штреки, шириной в несколько метров вынимают и герметизируют с помощью полос 31. Затем по пласту на определенном расстоянии друг от друга бурят от одного штрека к другому систему скважин 32, в которые устанавливают перфорированные трубопроводы 33, пропуская их через герметизирующие полосы 31 с необходимыми уплотнениями. При этом на одном из штреков, например на штреке 30, перфорированные трубопроводы 33 пропускаются через полосы 31 с помощью герметизирующих газодутьевых и газоотводящих патрубков 34. На этом же штреке размещают также два трубопровода 35 и 36, к которым поочередно подключают патрубки 34 и перфорированные трубопроводы 33.

На противоположном штреке (в данном случае на штреке 29) устанавливают также вспомогательный питающий паропровод 37, к которому подключают перфорированные трубопроводы 33 всех скважин 32. Кроме того в подходящем месте на добычном участке устанавливают (полустационарно), например, в специальной участковой подземной камере дымосос-коммутатор 38 и дутьевой вентилятор 39. Трубопроводы 35 и 36 подключают к входам выходам дымососа-коммутатора 38, а вспомогательный питающий паропровод 37 соединяют с той или иной частью установки 6 (котла) огневого перегрева пара.

В целом же реализация предлагаемого способа описывается аналогично предыдущему примеру, но в данном случае собственно выемка угля ведется значительно менее трудоемким и полностью безлюдным термогазодинамическим способом. Соответственно котельная установка 6 для огневого перегрева водяного пара работает при этом не на твердом топливе (угле), а на продуктах газификации угля непосредственно на месте его залегания (в пласте). Это обеспечивается следующим образом.

После включения в работу всех систем и устройств (как и в примере 1) запускается также в работу дутьевой вентилятор 39 и дымосос-коммутатор 38, в результате чего в одну часть скважин 32 (например, в нечетные скважины) подается дутье, а из другой их части (четных) производится отвод (отсос) газообразных продуктов. Это осуществляется по трубопроводам 35 и 36, которые в процессе работы используют поочередно то для подачи дутья, то для отвода газообразных продуктов газификации. При этом в самой начальной стадии этого процесса у штрека 29 в нескольких межскважинных целиках угля производят розжиг плата и в целом таким образом осуществляют газификацию угля непосредственно на месте залегания.

Продукты газификации угля, основными компонентами которых являются окись углерода и водород (СО и Н2), подаются в котельную установку 6 для непосредственного огневого перегрева пара, куда поступает также и водяной пар относительно низких параметров, генерируемый в парогенераторе 4 за счет ядерной энергии реактора 2 (или в более общем случае в реакторном отделении вообще). Для повышения эффективности процесса газификации угля в пласте часть водяного пара тех или иных параметров (с параметрами до или после огневого перегрева) по вспомогательному паропроводу 37 направляется во все перфорированные трубопроводы 33, поэтому все выгоревшее (выработанное) пространство термогазогенератора в пласте как бы просеивается или продувается паром. Этим обеспечивается вынос метана, выделяющегося из боковых пород в выработанном пространстве в зону газификации угля и далее в котельную установку 6, а с другой стороны под действием тепла, аккумулированного в выгоревшем пространстве, происходит термическое разложение воды (пара) на водород и кислород, что повышает эффективность газификации угля непосредственно в пласте за счет снижения необходимого количества воздуха (кислорода), подаваемого в зону газификации угля, а также за счет повышения теплотворной способности горючих газообразных продуктов. По мере отработки (газификации) межскважинных угольных целиков активная (высокотемпературная) зона перемещается в пласте путем включения (дистанционного) все новых скважин и последовательного отключения тех из них, которые уже остались позади высокотемпературной зоны термогазогенератора.

В целом интенсивность отработки пласта и эффективность работы термогазогенератора обеспечивают поддержанием на заданном уровне параметров подачи дутья (состав, количество, давление на нагнетании), отвода (отсоса) продуктов газификации и параметров пара, подаваемого по вспомогательному паропроводу 37 в зону газификации, поскольку все эти параметры являются полностью наблюдаемыми и управляемыми.

Предлагаемый комплекс оборудования включает реакторное отделение 1, в котором установлена ядерная энергетическая установка, включающая в себя (в частности) реактор 2, главный циркулирующий насос 3 и устройство 5 вентиляции ядерного реактора, а также котельную установку 6 для непосредственного огневого перегрева пара, генерируемого в реакторном отделении. Указанное выше оборудование может размещаться как на поверхности, так и (главным образом по условиям безопасности и о ряду других технических соображений) в подземных условиях шахты.

Парогенератор 4 ядерной энергетической установки паропроводом 7 соединен с котельной установкой 6. По стволу 8 шахты проложены трубопроводы 9 и 10 для выдачи продуктов вентиляции ядерного реактора 2 и работы (сжигания угля) котельной установки 6 соответственно на поверхность шахты. Выход котельной установки 6 соединен стволовым трубопроводом-паропроводом 11 с паротурбинным отделением на поверхности шахты, выход которого в свою очередь соединен со стволовым трубопроводом-водоводом 12. Паротурбинное отделение на поверхности шахты включает в себя набор типового оборудования, в частности паровую турбину 13, генератор 14, бак-накопитель 15, конденсатор 16, поверхностный циркуляционный насос 17, пруд-охладитель 18, конденсатный насос 19 и поверхностный питающий насос 20, соединенные между собой соответствующим (известным) способом. Стволовой трубопровод-водовод 12 с одной стороны подключен к поверхностному питающему насосу 20, а с другой стороны (под землей) подается в гидроагрегатную камеру 21, в которой установлена гидравлическая турбина 22 с электрическим генератором 23.

После гидравлической турбины под землей имеется накопительно-компенсирующий резервуар (бак) 24, к которому через питающий насос (задвижку) 25 трубопроводами подключен вход парогенератора 4 в реакторном отделении 1. На поверхности шахты имеется также устройство 26 для тонкой очистки и подавления активности газообразных продуктов работы вентиляции и сжигания органического топлива, соединенное стволовыми трубопроводами 9 и 10 с устройством 5 и установкой 6 соответственно. Выход устройства 26 через дутьевой вентилятор 27 соединен с вентиляционной трубой 28.

Предлагаемый комплекс оборудования содержит также (в соответствующем случае реализации способа) подземный термогазогенератор, выполненный в виде выемочного столба, подготовленного двумя штреками 29 и 30. Краевые части пласта, выходящие на штреки, предварительно вынуты и на их месте возведены герметизирующие пласт полосы 31. По пласту от одного штрека к другому пройдены на определенном расстоянии друг от друга скважины 32, в которые установлены перфорированные трубопроводы 33, причем через герметизирующие полосы 31 последние пропущены с необходимыми уплотнениями, в частности через одну из них (т.е. на одном из штреков) они пропущены через герметизированные газодутьевые и газоотводящие патрубки 34. Последние вместе с перфорированными трубопроводами 33 поочередно подключены к газодутьевому и газоотводящему трубопроводам 35 и 36, расположенным на этом же штреке.

На противоположном штреке (в данном случае на штреке 29) установлен также вспомогательный питающий паропровод 37, подключенный к выходу парогенератора 4 или к выходу котельной установки 6 для огневого перегрева пара.

Комплекс оборудования в данном случае содержит дымосос-коммутатор 38, соединенный с трубопроводами 35 и 36 и дутьевым вентилятором 39.

Работа предлагаемого комплекса оборудования детально описывалась при рассмотрении различных примеров реализации способа и дополнительных пояснений не потребует.

Реализация предлагаемых способа и комплекса оборудования для его осуществления позволяет примерно на порядок повысить эффективность энергетического использования угля, добываемого традиционными способами и средствами. В сочетании с термогазодинамической технологией отработки угольных пластов они также обеспечивают и многократное снижение трудоемкости производства на всем пути от места залегания угля до получения электроэнергии, как наиболее универсального и экологически чистого вида энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053356C1 |

| СПОСОБ РАЗРАБОТКИ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2027854C1 |

| АТОМНАЯ ЭЛЕКТРИЧЕСКАЯ СТАНЦИЯ | 1989 |

|

SU1828710A3 |

| СПОСОБ ОТРАБОТКИ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2039870C1 |

| ГИДРОАККУМУЛИРУЮЩАЯ ЭЛЕКТРИЧЕСКАЯ СТАНЦИЯ | 1990 |

|

SU1828711A3 |

| СПОСОБ ОТРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1836876A3 |

| СПОСОБ ЦЕНТРАЛИЗОВАННОГО ТЕПЛОЭНЕРГОСНАБЖЕНИЯ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2151964C1 |

| ПОДЗЕМНАЯ АТОМНАЯ ГИДРОАККУМУЛИРУЮЩАЯ ТЕПЛОЭЛЕКТРИЧЕСКАЯ СТАНЦИЯ (ВАРИАНТЫ) | 2017 |

|

RU2643668C1 |

| ШАХТНО-СКВАЖИННЫЙ ГАЗОТУРБИННО-АТОМНЫЙ НЕФТЕГАЗОДОБЫВАЮЩИЙ КОМПЛЕКС (КОМБИНАТ) | 2017 |

|

RU2652909C1 |

| СПОСОБ РАЗРАБОТКИ ВЫБРОСООПАСНЫХ И ГАЗОНОСНЫХ ПЛАСТОВ УГЛЯ | 2001 |

|

RU2209315C2 |

Область применения: горнодобывающая промышленность, подземная добыча угля. Сущность изобретения: угольное месторождение вскрывают, подготавливают и осуществляют отработку пластов столбовой системой разработки. При этом на шахте устанавливают ядерный реактор, с помощью которого производят водяной пар. Полученный пар подвергают огневому перегреву путем сжигания добываемого угля. Перегретый пар используют для выработки электроэнергии, а сконденсированный теплоноситель возвращают на стадию парообразования. Для реализации данного способа комплекс оборудования для подземной разработки, состоящий из стационарного шахтного оборудования и внутришахтного основного и вспомогательного оборудования, дополнительно снабжают ядерной энергетической установкой, размещаемой на поверхности шахты или под землей ниже глубины залегания водоносных горизонтов, и котельной установкой, расположенной в непосредственной близости с парогенератором. При этом котельная установка соединена паропроводом с парогенератором и с паротурбинным отделением, а выход последнего соединен водоводом с парогенератором реактора. 2 с. п. ф-лы, 2 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способы вскрытия, подготовки и системы разработки шахтных полей | |||

| /Под ред | |||

| Б.Ф | |||

| Братченко | |||

| М.: Недра, 1980, с.495. | |||

Авторы

Даты

1995-10-27—Публикация

1992-06-10—Подача