Изобретения относятся к теплоэнергетике и могут быть использованы для централизованного тепло- и теплоэнергоснабжения преимущественно потребителей коммунально-бытовой сферы.

Известны способы и системы (оборудование) централизованного теплоснабжения бытовых потребителей, включающие переработку - сжигание того или иного топлива в котельных установках, которые непосредственно встроены в жилые дома, производственные здания и сооружения, или в отопительных котельных, размещаемых в непосредственной близости от потребителей тепловой энергии (в жилых кварталах, микрорайонах и т.д.) [1].

Однако, эффективность использования внутренней энергии топлива и экологическая чистота производства тепловой энергии, в особенности при использовании в качестве первичного энергоносителя твердого топлива невысокого качества, в целом при этом остаются крайне низкими, а эксплуатационные расходы являются достаточно высокими.

Наиболее близким к предлагаемым изобретениям является способ комбинированного производства и поставки потребителям и тепла, и электрической энергии с помощью комплексов паросилового оборудования теплоэлектрических централей (ТЭЦ), включающий переработку - сжигание первичного энергоносителя - топлива и осуществление оборудованием ТЭЦ прямого термодинамического цикла преобразования энергии, в верхней части температурного диапазона которого вырабатывают электрическую энергию, после чего полностью или частично отработанный водяной пар, как промежуточный энергоноситель (рабочее тело прямого термодинамического цикла) подают для централизованного теплоснабжения тех или иных потребителей низкопотенциального тепла [2].

Однако, теплоснабжение от теплоэлектроцентралей требует не только больших первоначальных капитальных затрат на сооружение самих ТЭЦ, но и связано с необходимостью прокладки (строительства) и дорогостоящей эксплуатации достаточно протяженных и разветвленных тепловых сетей, в которых теряется заметная доля тепловой энергии в процессе ее транспортировки и распределения потребителям в виде неизбежных потерь в окружающее пространство. Кроме того, и в термодинамическом отношении этот процесс является не совсем экономичным, поскольку на самих ТЭЦ значительная доля внутренней энергии перерабатываемого топлива неизбежно должна отводиться в виде отходящего тепла в циркуляционном контуре конденсации водяного пара, являющегося промежуточным энергоносителем - рабочим телом при осуществлении на ТЭЦ прямого термодинамического цикла преобразования энергии.

Задача предлагаемых изобретений состоит в повышении экономической эффективности и экологической чистоты централизованного теплоэнергоснабжения путем более полного преобразования внутренней энергии топлива в низкопотенциальное тепло потребителей и сокращения потерь ее при доставке и распределении.

Поставленная задача достигается тем, что в способе централизованного теплоэнергоснабжения, включающем переработку - сжигание топлива и осуществление прямого термодинамического цикла преобразования энергии, одновременно осуществляют прямой и обратный термодинамические циклы преобразования энергии, высокотемпературные продукты сжигания топлива преобразуют в прямом термодинамическом цикле в механическую или электрическую энергию, которую затем подают на осуществление обратного термодинамического цикла, а для парообразования в последнем используют отходящее тепло контура конденсации пара прямого термодинамического цикла.

Задача решается также и тем, что комплекс оборудования для централизованного теплоэнергоснабжения, содержащий контур паросилового оборудования для сжигания топлива и получения механической либо электрической энергии с циркуляционным контуром конденсации рабочего тела, теплотрассу и потребителей низкопотенциальной тепловой энергии, снабжен, по меньшей мере, одним тепловым насосом в виде контура, включающего входной теплообменник, компрессор, выходной теплообменник и дроссель или турбину, при этом входной теплообменник включен в циркуляционный контур конденсации рабочего тела паросилового оборудования, а к выходному теплообменнику подключены потребители низкопотенциальной тепловой энергии.

Предлагаемые способ и комплекс оборудования поясняются иллюстрациями, представленными на фиг. 1 - 7.

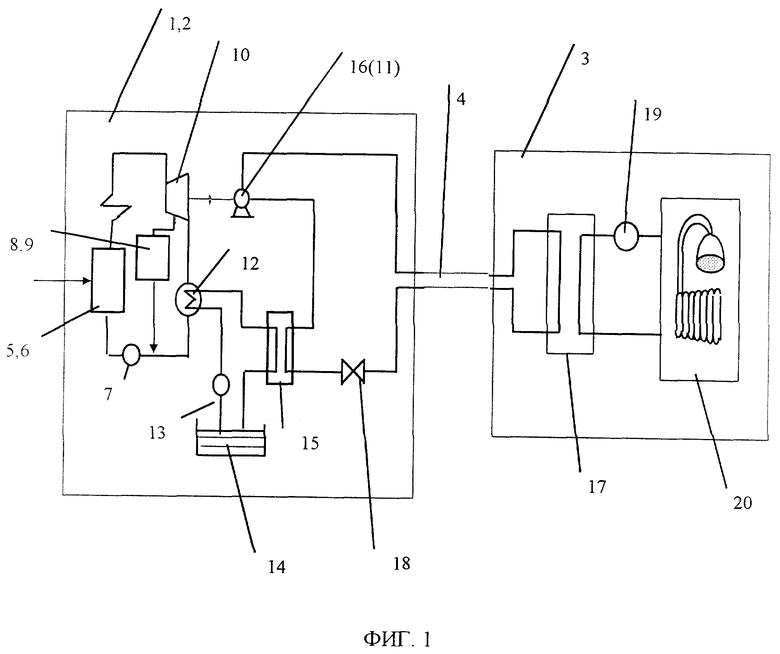

На фиг. 1 представлена схема предлагаемой простейшей, так называемой одноступенчатой системы централизованного теплоснабжения одной группы относительно обособленных потребителей, удаленных от котельной на достаточно близком по условиям транспорта теплоты расстоянии, с подводом в обратный термодинамический цикл механической энергии, получаемой с помощью паровой турбины в прямом термодинамическом цикле. На фиг. 1 изображены: 1, 2 - отопительная котельная; 3 - группа (совокупность) потребителей тепловой энергии; 4 - трубопроводная теплотрасса; 5, 6 - паровой котел с водяным экономайзером; 7 - питающий насос; 8, 9 - накопительно-компенсирующий бак; 10 - паровая турбина; 16 (11) - компрессор; 12 - конденсатор; 13 - циркуляционный насос; 14 - резервуар циркуляционной воды; 15 - входной теплообменник теплового насоса; 17 - выходной теплообменник теплового насоса; 18 - расширительные вентиль (дроссель) или турбина; 19 - подающий (питающий) насос потребителей и 20 - сеть теплоотдающих приборов потребителей.

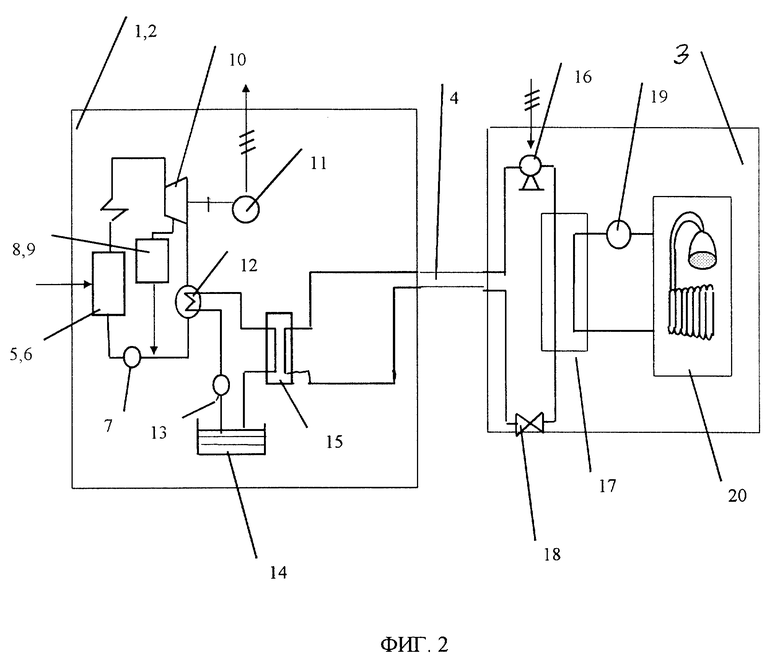

На фиг. 2 приведена схема одноступенчатой системы централизованного теплоснабжения с передачей энергии в обратный термодинамический цикл по двум независимым каналам. На фиг. 2 цифровыми позициями обозначены одни и те же объекты, что и на фиг. 1.

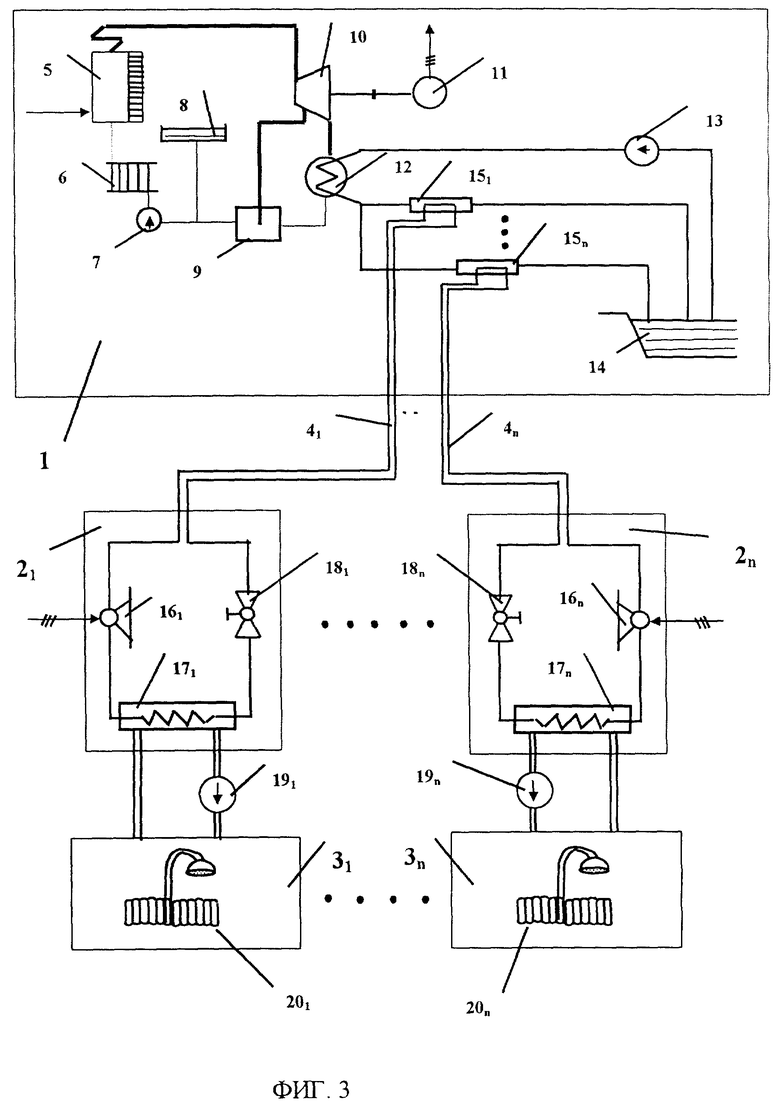

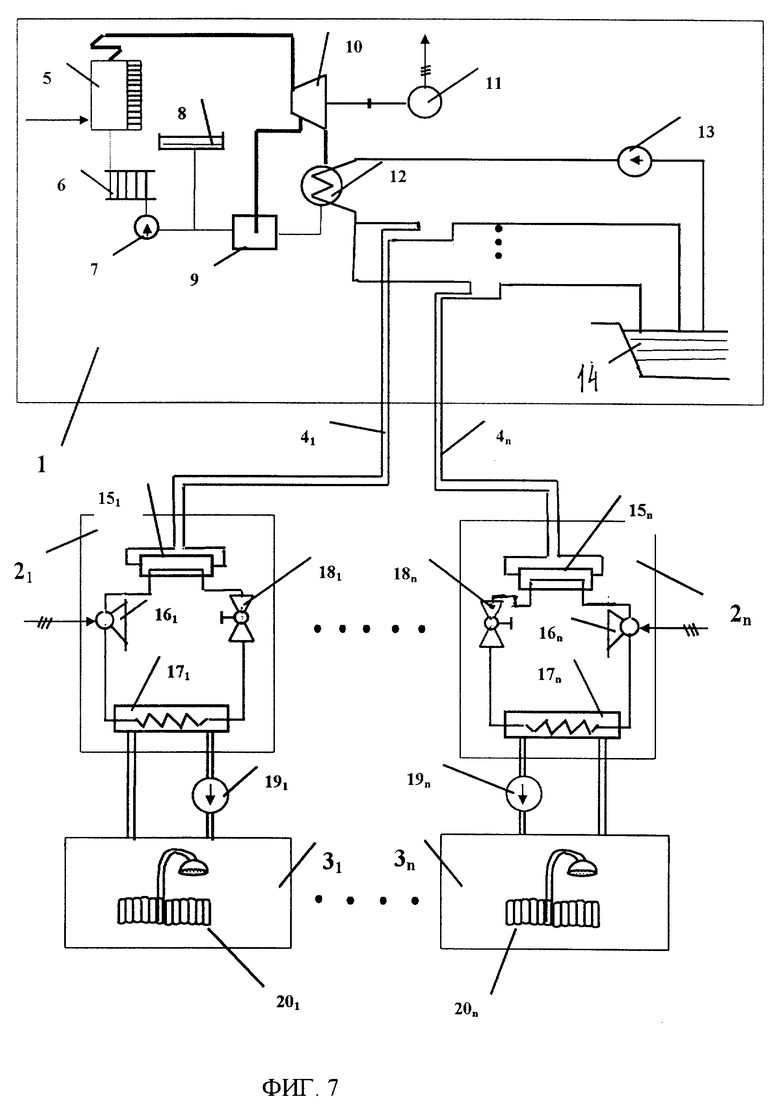

На фиг. 3 представлена схема предлагаемой многоступенчатой системы централизованного теплоэнергоснабжения большого числа потребителей, где изображены и обозначены соответственно одни и те же элементы системы одними и теми же цифровыми позициями, что и на фиг. 1, 2, за исключением следующих небольших различий. Позицией 1 на фиг. 3 обозначена обычная тепловая электрическая станция (ТЭС), позициями 21 - 2n обозначены групповые теплообменные пункты, являющиеся по своему назначению как бы аналогичными отопительной котельной 1, 2 (фиг. 1, 2). Кроме того, накопительно-компенсирующий резервуар, отмеченный на фиг. 1, 2 позициями 8, 9, на фиг. 3 показан в виде двух раздельных резервуаров, а именно: 8 - накопитель подпиточной воды и 9 - сливной бак промежуточных ступеней паровой турбины. Наконец позицией 11 на фиг. 3 обозначен электрический генератор, установленный на одном валу с паровой турбиной, соответственно чему позициями 161 - 16n на этой же фигуре обозначены компрессоры тепловых насосов.

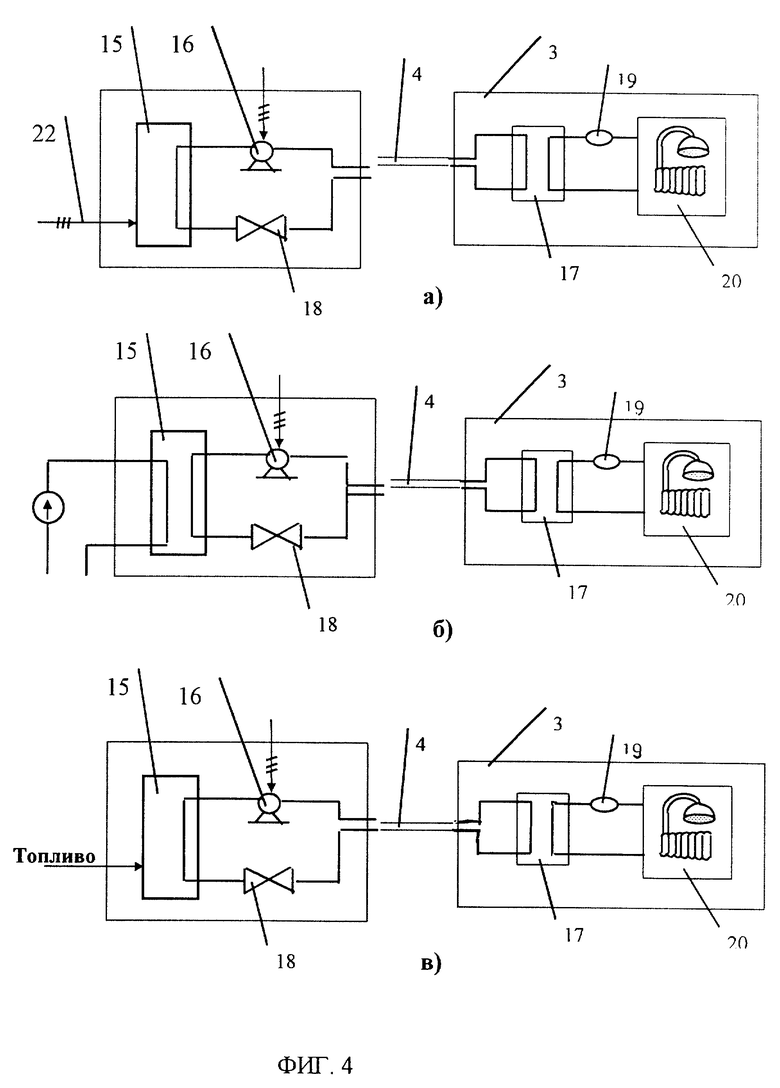

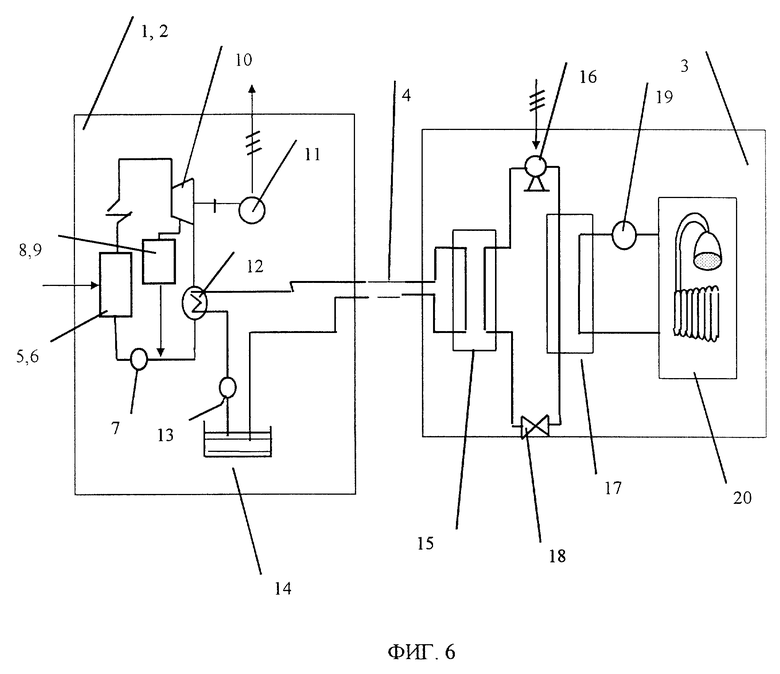

На фиг. 4 - 7 приведены варианты реализации способа и предлагаемого комплекса оборудования с теми или иными специфическими особенностями и частными требованиями тепло- и теплоэнергоснабжения конкретных потребителей. На фиг. 4 - 7 одними и теми же цифровыми позициями обозначены одни и те же элементы - объекты соответственно, что и на фиг. 1-3.

Предлагаемый способ может быть реализован различными основными путями и осуществляется следующим образом.

Пример 1. Пусть требуется обеспечить централизованным теплоснабжением относительно небольшую группу потребителей тепловой энергии подобно тому, как это делается с помощью обычных отопительных котельных, располагаемых внутри жилых кварталов, но при обязательном значительном повышении экономической эффективности и экологической чистоты производства. Для этого в соответствии с предлагаемым способом отопительную котельную, обозначенную условно цифрами 1, 2 (фиг. 1), как и обычно соединяют с группой потребителей 3 трубопроводной теплотрассой 4, имеющей прямой и обратный трубопроводы.

В здании котельной 1, 2 устанавливают контур паросилового энергооборудования, соединенного обычным образом и предназначенного для переработки-сжигания того или иного топлива. Паросиловое энергооборудование включает в себя паровой котел 5 с водяным экономайзером 6, питательный насос 7, накопитель подпиточной воды и сливной баки 8, 9 (условно показаны одним прямоугольником), а также паровую турбину 10. Однако, к выходному валу паровой турбины 10 подсоединяют не электрический генератор, как это имеет место обычно на тепловых электростанциях, а компрессор, например винтового типа, обозначенный условно совокупностью цифр 16 (11), являющийся одним из основных элементов теплового насоса. Кроме того, здесь же в котельной 1, 2 устанавливают конденсатор 12, циркуляционный насос 13 с резервуаром циркуляционной воды 14. В качестве последнего при требующейся достаточно большой тепловой мощности отопительной котельной 1, 2 должен быть использован и тот или иной внешний источник циркуляционной охлаждающей воды 14 (пруд-охладитель, градирня и т.п.).

Далее в котельной 1, 2 устанавливают входной теплообменник 15, а непосредственно на объекте - совокупности потребителей тепла 3 размещают выходной теплообменник 17, замкнутые в контур через компрессор 16 (11) и вентиль 18, находящиеся в здании котельной, прямым и обратным трубопроводами теплотрассы 4. При этом компрессор (16) 11 включен в прямой трубопровод теплотрассы, а расширительный вентиль 18 включен в обратный трубопровод. Наконец, входной теплообмениик 15 теплового насоса подключают к выходу конденсатора 12 в контуре циркуляции охлаждающей воды, а к выходному теплообменнику 17 через подающий насос 19 подсоединяют сеть теплоотдающих приборов 20 потребителей тепловой энергии 3.

После запуска в работу всего оборудования котельной в котле 5 ведут сжигание топлива с максимально возможной или заданной эффективностью и в целом с помощью описанного паросилового энергооборудования котельной осуществляют прямой термодинамический цикл преобразования внутренней химической энергии топлива в механическую работу - вращение паровой турбины 10, на одном валу с которой установлен компрессор 16 (11), являющийся одним из основных элементов теплового насоса.

Далее, так как в контур циркуляции охлаждающей воды 12 включен входной теплообменник 15, то в последнем за счет отходящего тепла контура конденсации водяного пара, то есть за счет тепла, отводимого от рабочего тела в процессе прямого термодинамического цикла преобразования энергии, происходит парообразование (испарение) рабочего тела теплового насоса, имеющего низкую температуру кипения, например аммиака, угольной кислоты и т.п. Поэтому этот пар отводится из теплообменника 15 компрессором 16 (11) и за счет механической энергии паровой турбины 10 сжимается. Температура его при этом повышается до заданного уровня и он поступает по прямому трубопроводу теплотрассы 4 в выходной теплообменник 17, который от этого рабочего тела теплоту отбирает и она подающим насосом 19 направляется в сеть теплоотдающих приборов потребителей 20, а само рабочее тело теплового насоса по обратному трубопроводу теплотрассы возвращается в котельную. После расширительного вентиля или турбины 18 пар этого рабочего тела конденсируется и снова поступает на стадию парообразования во входной теплообменник 15.

Таким образом, одновременно с осуществлением в контуре паросилового энергооборудования прямого термодинамического цикла преобразования энергии в котельной одновременно осуществляется и обратный термодинамический цикл с помощью оборудования теплового насоса (устройства 15 - 16 (11) - 17 -18). При этом и парообразование в обратном цикле, и подвод в него внешней энергии, осуществляют непосредственно из прямого термодинамического цикла, а именно: на стадию парообразования в виде отходящего тепла циркуляционного контура конденсации водяного пара и на стадию сжатия рабочего тела в виде механической энергии от паровой турбины, то есть со стадии расширения рабочего тела прямого термодинамического цикла.

Следует особо подчеркнуть, что эффективность осуществления прямого термодинамического цикла преобразования энергии является, как известно, тем более высокой, чем выше температурный диапазон, в котором он осуществляется, в частности чем более высокой является температура, при которой к рабочему телу (в данном случае к водяному пару) подводится теплота. Поэтому в отличие от существующих отопительных котельных тепловая энергия продуктов сгорания топлива, имеющих температуру 1000oC и даже более, а следовательно и обладающих достаточно высокой энергией, как основной мерой "работоспособности" тепловой энергии, не теряется бесполезно, а в наиболее выгодном в энергетическом отношении превращается в механическую энергию, которая затем поступает в обратный термодинамический цикл, имеющий в свою очередь высокую эффективность, поскольку коэффициент преобразования энергии в нем, как известно, является большим единицы. Тем самым в предлагаемой, так называемой термодинамической отопительной котельной обеспечивается наиболее экономичное и наиболее полное преобразование внутренней энергии топлива в низкопотенциальную теплоту, необходимую для коммунально-бытовых потребителей, а следовательно, и повышение экономической эффективности и экологической чистоты централизованного теплоснабжения в целом.

Пример 2. Известно, что в существующих системах централизованного теплоснабжения одним из самых слабых звеньев являются теплотрассы и тепловые сети. Это обусловлено тем, что, как при водяном, так и при паровом отоплении, теплотрассы одновременно находятся под воздействием и повышенных температур, и под избыточным давлением относительно окружающей среды. Эти параметры в общем случае являются тем большими, чем большие количества тепла должны подаваться по теплотрассам потребителям. Соответственно этому с ростом этих параметров все в большей степени возрастают и потери тепла в них, а возникающие здесь дефекты имеют как бы саморазвивающийся - прогрессирующий характер. Предлагаемый способ позволяет по-новому решать и эту серьезную проблему, что достигается следующим образом.

Пусть отопительная котельная 1, 2 (фиг. 2) находится от потребителей тепловой энергии на таком удалении, что потери тепла в теплотрассе 4 становятся уже недопустимыми, независимо от того, каким образом оно вырабатывается. Тогда согласно предлагаемому способу, как и ранее (пример 1), в процессе теплоснабжения одновременно осуществляют прямой и обратный термодинамические циклы преобразования энергии. Однако, на валу паровой турбины устанавливают обычный электрический генератор 11, а компрессор 16, выходной теплообменник 17 и расширительные вентиль или турбину 18 размещают совместно в конце теплотрассы 4 - в непосредственной близости от потребителей тепла 3. При этом компрессор 16 дополнительно снабжают электроприводом, который подключают к электрическому генератору 11 котельной 1, 2 с помощью той или иной линии электропередачи (на фиг. 2 она условно не показана).

В результате этого в котельной 1, 2, как и в предыдущем примере, с высокой термодинамической эффективностью внутренняя - химическая энергия топлива в прямом цикле превращается в электроэнергию, которая в данном случае с самыми минимальными потерями передается к месту расположения потребителей тепла 3, а отходящее тепло из циркуляционного контура конденсации водяного пара отбирается входным теплообменником 15 теплового насоса и поступает туда же по прямому трубопроводу теплотрассы 4.

Таким образом, к месту расположения потребителей тепла 3 энергия из прямого термодинамического цикла (из котельной 1, 2) с малыми потерями поступает по двум независимым каналам, а именно: в виде теплоты с температурой, не на много отличающейся от температуры окружающей среды по прямому трубопроводу теплотрассы 4 и в виде электрической энергии по воздушной или кабельной линии. Непосредственно у потребителей оба эти вида энергии с достаточно высокой термодинамической эффективностью оборудованием обратного термодинамического цикла - тепловым насосом (теплообменник 15 - компрессор с электроприводом 16 - теплообменник 17 - расширительные вентиль или турбина 18, фиг. 2) превращаются в низкопотенциальное тепло потребителей 3. Следствием такого осуществления обратного термодинамического цикла и приведенного на фиг. 2 расположения оборудования теплового насоса является тот факт, что трубопроводы теплотрассы 4 выполняются не только на значительно меньшую пропускную способность по теплу и имеют температуру, близкую к температуре окружающей среды, но и постоянно находятся не под избыточным давлением, а имеют определенную депрессию, создаваемую компрессором 16.

Поэтому эксплуатационная надежность теплотрассы 4 в этом случае существенно повышается, хотя при этом и появляется необходимость использования в качестве теплоносителя по сравнению с существующими системами централизованного теплоснабжения специального рабочего тела (газа или жидкости), имеющего низкую температуру кипения. Сама же котельная 1, 2 при этом превращается фактически в тепловую электрическую станцию.

Необходимо также особо подчеркнуть, что в обоих рассмотренных примерах реализации способа сложность и капиталоемкость оборудования котельной 1, 2 существенно повышаются. Однако, более высокая эффективность использования первичного энергоносителя - топлива, снижение потерь тепловой энергии в теплотрассах, доходящих до 10-15% и даже более, повышение надежности централизованного теплоснабжения потребителей в конечном итоге будут при этом быстро окупать соответствующее увеличение капитальных затрат.

Рассмотренные в примерах 1, 2 системы, реализующие предлагаемый способ по сравнению с системами централизованного теплоснабжения от обычных отопительных котельных, являются, как уже было отмечено ранее, простейшими (названными условно) одноступенчатыми системами. Они безусловно имеют не только важное самостоятельное значение, но будучи в чем-то даже и принципиально отличными друг от друга, создают существенно новую основу для построения достаточно больших, высокоэффективных, так называемых многоступенчатых (с точки зрения процесса теплоснабжения в целом) систем централизованного теплоэнергоснабжения, одна из которых рассматривается в следующем примере реализации предлагаемого способа.

Пример 3. Пусть требуется создать высокоэффективную систему централизованного теплоэнергоснабжения для достаточно крупного города, совокупности микрорайонов или небольших городов и поселков, рассредоточенных и удаленных друг от друга с точки зрения транспорта тепловой энергии на довольно значительных расстояниях. Согласно предлагаемому способу эта проблема решается с помощью так называемой многоступенчатой системы централизованного теплоэнергоснабжения, технологическая схема работы которой представлена на фиг. 3. Система включает в себя центральную тепловую электрическую станцию (ТЭС) 1, место расположения которой выбирают исходя из обеспечения наиболее подходящих условий работы прежде всего самой станции и исходя, в частности, из минимизации затрат на доставку и хранение запасов топлива, например угля. Ясно, что последнее будет иметь место в том случае, когда уголь будет перерабатываться всего лишь в одном-единственном месте. На выбранном месте сооружают достаточно мощную тепловую электрическую станцию (ТЭС) 1 (фиг. 3), являющуюся фактически описанной в примере 2 (фиг. 2) термодинамической котельной, вырабатывающей в прямом термодинамическом цикле электроэнергию и низкопотенциальное отходящее тепло циркуляционного контура конденсации водяного пара. В местах относительно обособленного расположения групп потребителей тепловой энергии 31 - 3n оборудуют центральные (групповые) теплообменные пункты 21 - 2n, которые соединяют каждый в отдельности с ТЭС 1 групповыми теплотрассами 41 - 4n.

Сливной трубопровод (канал) циркуляции охлаждающей воды контура конденсации отработанного водяного пара на ТЭС выполняют в виде n параллельных ветвей - трубопроводов (по числу n обособленных групп потребителей тепловой энергии), в каждую из которых устанавливают (включают) входной теплообменник 151 - 15n тепловых насосов. На каждом из 21-2n групповых теплообменных пунктов размещают компрессоры 161- 16n с электроприводами, выходные теплообменники 171-17n, а также расширительные вентили (дроссели) или турбины 181 -18n, которые соответственно в совокупности со входными теплообменниками 151 - 15n образуют n схем тепловых насосов. К групповым теплообменным пунктам 21 - 2n через питающие насосы 191 - 19n подключают соответственно группы потребителей тепловой энергии 31- 3n с теми или иными сетями отопительных и других теплоотдающих приборов. Электроприводы компрессоров 161- 16n в обычном порядке с помощью линий электропередачи (на фиг. 3 условно не показаны) подсоединяют к электрическому генератору 11 центральной ТЭС 1.

Работа всего энерготехнологического оборудования этой системы централизованного теплоэнергоснабжения практически полностью совпадает с изложенным в примере 1 и в особенности с изложением примера 2. Тем не менее целесообразно подчеркнуть, что в чисто пространственном отношении здесь имеется не два, а три явно выраженных иерархических уровня производства, доставки и распределения тепловой энергии на различных стадиях, начиная со стадии переработки-сжигания первичного энергоносителя - топлива. Первый уровень - это уровень центральной ТЭС, второй уровень - это уровень групповых теплообменных пунктов 21-2n и третий уровень - теплоотдающие приборы групп потребителей 31 - 3n Наличие указанных трех уровней и позволяет, собственно говоря, относить рассматриваемую систему централизованного теплоэнергоснабжения к классу многоступенчатых. Ясно, что системы в приведенных выше примерах 1, 2, названные условно одноступенчатыми, имеют только два уровня, поскольку первый и второй, а также второй и третий уровни в указанном смысле как бы совпадают, смещаясь в ту или другую сторону.

Далее, по сравнению с существующими теплоэлектроцентралями (ТЭЦ) в предлагаемой системе комбинировано, то есть одновременно осуществляются прямой и обратный термодинамические циклы преобразования энергии, что дает основание относить их к принципиально новому классу, назовем условно, классу термодинамических теплоэлектроцентралей (ТТЭЦ) по аналогии с использованным в примерах 1, 2 термином "термодинамическая котельная". Правомочность такого акцента совершенно очевидна, поскольку на существующих отопительных котельных термодинамические циклы, как круговые процессы с тем или иным рабочим телом для получения той или иной энергии (механической или электрической), в отличие от предлагаемых, не используются. Предлагаемый способ централизованного теплоэнергоснабжения допускает и ряд других путей его реализации, рассматриваемых ниже.

Пример 4. Пусть требуется обеспечить централизованное теплоснабжение группы потребителей в условиях, когда доставка и переработка-сжигание топлива в зоне, непосредственно примыкающей к месту расположения потребителей тепла, являются нежелательными или просто недопустимыми по тем или иным соображениям. Тогда согласно предлагаемому способу прямой термодинамический цикл преобразования внутренней энергии топлива осуществляют далеко за пределами этой зоны, а к котельной 1, 2 (фиг. 4, а) подводят линию электропередачи, по которой электрическую энергию из прямого цикла, осуществляемого, образно выражаясь "где-то", подают в обратный термодинамический цикл, осуществляемый в теплообменном пункте - котельной. При этом в последней в качестве источника энергии входного теплообменника теплового насоса может быть использован электрический кипятильник типа "Титан", обозначенный условно позицией 22, питающийся от все той же электрической сети (фиг. 4, а) либо, как и в примерах 1-3, собственно входной теплообменник, если имеется какой-либо внешний источник (фиг. 4, б) низкопотенциального тепла (река скважина, тепловые отходы какого- либо технологического процесса и т.д.).

Наконец, если имеется возможность переработки-сжигания относительно небольшого количества топлива в качестве источника первичной энергии, то входной теплообменник теплового насоса выполняют в виде того или иного подогревателя-испарителя низкокипящего рабочего тела, применяемого в обратном термодинамическом цикле (фиг. 4, в). Работа на сжатие паров рабочего тела во всех этих случаях осуществляется компрессором за счет электрической энергии, получаемой из сети. В остальном же осуществление предлагаемого способа и работа используемого оборудования при этом остаются такими же, как и в предыдущих примерах.

Как следует из вышеизложенного, обеспечение эффективной реализации предлагаемого способа предполагает, в частности, использование в качестве рабочего тела, транспортирующего тепло к потребителям по тепловым трассам 4, специальной жидкости или газа с низкой температурой парообразования (кипения) и достаточно приемлемыми эксплуатационными свойствами (высокая теплота парообразования, низкая стоимость, инертность, безвредность и т.д.). Наиболее предпочтительным здесь было бы применение летучих жидкостей (например, этилхлорида C2H2Cl с температурой кипения 12,5oC), которые практически безвредны, не образуют взрывоопасных смесей с воздухом и не реагируют с металлами.

Возможно также применение и других низкотемпературных теплоносителей (аммиак, метиламин, окись этилена и т.д.), температура парообразования которых лежит в том или ином температурном диапазоне, как отрицательных, так и положительных температур по Цельсию, а также фреонов, которые сегодня очень широко применяются в холодильной технике. Вместе с тем применение в теплотрассах коммунально-бытового теплоснабжения принципиально нового теплоносителя потребует, конечно, определенного промежутка времени, повышения уровня их эксплуатации, качества применяемых материалов и т.д. Однако, предлагаемый способ допускает и ряд реализаций, рассматриваемых ниже, хотя, вероятно, и с некоторым снижением эффективности, при которых и передача тепла по теплотрассам будет осуществляться практически так же, как и в существующих системах централизованного теплоснабжения, то есть без применения какого-либо специального теплоносителя.

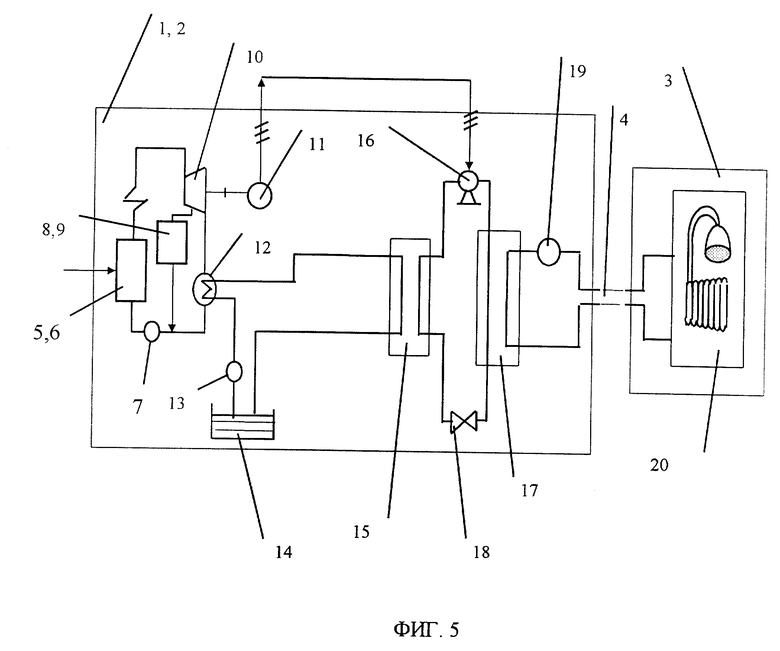

Пример 5. Простейшим примером такой реализации предлагаемого способа является случай, когда все оборудование теплового насоса (входной теплообменник - компрессор - выходной теплообменник - дроссельный вентиль) располагается сосредоточенно в самой котельной 1, 2 (фиг. 5), а потребители 3 подключаются к выходному теплообменнику не непосредственно, а через теплотрассу 4. Фактически в данном случае предлагаемая система централизованного теплоснабжения отличается от существующих только тем, что сама котельная выполняется не как обычно, а является более сложной - термодинамической, поскольку в ней осуществляется не просто сжигание топлива, а имеет место одновременное протекание прямого и обратного термодинамических циклов преобразования энергии со всеми вытекающими отсюда последствиями (примеры 1, 2). Однако такая простейшая реализация предлагаемого способа централизованного теплоснабжения не позволяет достичь улучшения работы и тепловых сетей, о чем уже говорилось ранее. В частности, потери тепла в теплотрассах при этом будут практически неизменными, поскольку по ним транспортируется тепло точно так же, как и в существующих системах.

Высокая универсальность и большие потенциальные возможности, которыми обладает предлагаемый способ централизованного теплоэнергоснабжения, обеспечивают тем не менее и ряд других высокоэффективных реализаций и примеров построения систем теплоснабжения, рассматриваемых ниже, в которых исключается необходимость применения в теплотрассах специальных рабочих тел.

Пример 6. Пусть потребители тепловой энергии 3 удалены от котельной 1, 2 на значительное по условиям транспорта теплоты расстояние, вследствие того, что потери тепла в теплотрассе 4 становятся уже неприемлемыми. Тогда предлагаемые способ и комплекс оборудования реализуются так, как это показано на фиг. 6. Оборудование теплового насоса также устанавливается (компонуется) в полностью сосредоточенном виде, но сам тепловой насос устанавливается в непосредственной близости от потребителей тепла 3. Энергию к тепловому насосу, как и в примере 2 (фиг. 2), здесь также подают по двум независимым каналам, а именно - по теплотрассе 4 и по линии электропередачи. Однако, по теплотрассе 4 к потребителям 3 из прямого термодинамического цикла (из котельной) энергию-тепло подают не с помощью специального рабочего тела, а за счет циркуляции обычной охлаждающей воды контура конденсации водяного пара термодинамической котельной 1, 2. Это достигается тем, что входной теплообменник 15 теплового насоса вместе с его остальными устройствами установлен непосредственно у потребителей тепловой энергии 3 и включен с помощью трубопроводов теплотрассы 4 в циркуляционный контур охлаждающей воды для конденсации водяного пара котельной. Поэтому, как и в рассмотренных выше примерах 1-4, к месту расположения потребителей тепла 3 из котельной 1, 2 передается весьма низкопотенциальное отходящее тепло прямого термодинамического цикла, а следовательно имеют место и незначительные потери тепловой энергии в теплотрассе. При этом, как и требовалось, необходимости в применении специального низкокипящего рабочего тела просто не возникает, а сама теплотрасса 4 фактически ничем не отличается от обычных теплотрасс существующих систем центрального водяного отопления.

Аналогичную схему с рассматриваемых позиций, как это показано на фиг. 7, имеет и многоступенчатая система централизованного теплоэнергоснабжения (система типа "термодинамическая теплоэлектроцентраль" - ТТЭЦ), реализующая предлагаемые способ и комплекс оборудования. Здесь также по аналогии с последним случаем все элементы тепловых насосов установлены сосредоточенно в групповых теплообменных пунктах 21 -2n, а их входные теплообменники 151 - 15n трубопроводами групповых теплотрасс 41 - 4n включены в циркуляционный контур охлаждающей воды для конденсации водяного пара на центральной тепловой электрической станции (ТЭС) 1. Поэтому здесь также во всех внешних теплотрассах и сетях циркулирует как теплоноситель только низкотемпературная (низкопотенциальная) охлаждающая вода, а само специальное рабочее тело с низкой температурой парообразования - кипения используется лишь в полностью замкнутых и герметичных системах тепловых насосов.

Следует тем не менее еще раз подчеркнуть, что применение специальных рабочих тел и для транспорта тепла по теплотрассам 4 (примеры 1-4) является наиболее перспективным, поскольку при этом, как уже отмечалось ранее, может быть повышена эксплуатационная надежность теплотрасс и сведены до минимума затраты энергии на перекачку по ним теплоносителя.

Предлагаемый комплекс оборудования централизованного теплоэнергоснабжения для осуществления описанного способа включает контур паросилового энергооборудования, скомпонованного в отопительной котельной 1, 2 (фиг. 1, 2) либо в центральной тепловой электрической станции 1 (фиг. 3, 7), снабжен тепловыми насосами, которые теплотрассами 4 соединены с относительно обособленными группами потребителей тепловой энергии 3 либо интегрированы другим подходящим образом в структуру той или иной системы централизованного теплоснабжения (фиг. 4-6). Паросиловое энергооборудование комплекса имеет общепринятые состав и компоновку и в качестве основных элементов включает паровой котел 5, экономайзер 6, питающий насос 7, водяные баки 8, 9, паровую турбину 10 с электрическим генератором 11, конденсатор 12, циркуляционный насос 13 и пруд-охладитель или градирню 14 (фиг. 1, 2).

Тепловые насосы выполнены в виде входных теплообменников 15 и выходных теплообменников 17, замкнутых через компрессор 16 и расширительные вентиль или турбину 18 прямым и обратным трубопроводами теплотрасс 4 соответственно. Входные теплообменники 15 тепловых насосов включены в циркуляционный контур охлаждающей воды для конденсации водяного пара отопительных котельных 1, 2 (фиг. 1, 2, 5, 6) или центральной ТЭС (фиг. 3, 7), или же выполнены каким-либо другим подходящим по условиям осуществления обратного термодинамического цикла преобразования энергии образом (фиг. 4), например в виде электрических кипятильников типа "Титан".

Выходные теплообменники 18 тепловых насосов установлены непосредственно у потребителей тепловой энергии, а к их выходу подключены через подающие насосы 19 сети теплоотдающих отопительных приборов 20.

Компрессоры 16 соединены с выходным валом паровой турбины 10 (фиг. 1) или же имеют электропривод и подключены к электрическому генератору 11 паровой турбины (фиг. 2, 3). Установлены компрессоры 16 в котельной 1, 2 (фиг. 1) либо в групповых теплообменных пунктах (фиг. 3, 7). Входные теплообменники 15, компрессоры 16, выходные теплообменники 17 и расширительные вентиль или турбина 18 установлены совместно или в одной из комбинаций на том или ином конце теплотрасс 4, соединяясь в замкнутый контур в последнем случае прямым и обратным трубопроводами теплотрасс.

Работа предлагаемого комплекса оборудования для централизованного теплоэнергоснабжения, реализующего описанный выше способ, детально описывалась ранее (примеры 1-6) и дополнительных пояснений не требует.

В целом практическое осуществление в том или ином виде предлагаемых способа и комплекса оборудования обеспечивает более полное использование для выработки тепловой энергии внутренней (химической) энергии топлива (исходного энергоносителя), снижение потерь энергии, как при производстве тепла и электроэнергии, так и в процессе доставки и распределения тепла потребителям. Все это создает возможности для существенного повышения экономической эффективности, экологической чистоты и надежности централизованного теплоэнергоснабжения, как относительно небольших и обособленных, так и довольно больших региональных групп потребителей.

Литература

1. Отопление и вентиляция, 2-е изд., часть 1. М.: Стройиздат. 1965, с. 380.

2. Энергетика СССР в 1986-1990 годах. Под ред. А.А. Троицкого. М., Энергоатомиздат. 1987, с. 127-156 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ТЕПЛОЭНЕРГОСНАБЖЕНИЯ | 2000 |

|

RU2170885C1 |

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2046949C1 |

| СИСТЕМА ТЕПЛОСНАБЖЕНИЯ И СПОСОБ ОРГАНИЗАЦИИ ЕЕ РАБОТЫ | 2010 |

|

RU2434144C1 |

| СОЛНЕЧНАЯ КОМБИНИРОВАННАЯ ЭЛЕКТРОСТАНЦИЯ | 1995 |

|

RU2111422C1 |

| СПОСОБ ЦЕНТРАЛИЗОВАННОГО ТЕПЛОСНАБЖЕНИЯ | 2000 |

|

RU2163327C1 |

| ЭЛЕКТРОСТАНЦИЯ С КОМБИНИРОВАННЫМ ПАРОСИЛОВЫМ ЦИКЛОМ | 1996 |

|

RU2122642C1 |

| СИСТЕМА ЦЕНТРАЛИЗОВАННОГО ТЕПЛОСНАБЖЕНИЯ | 2000 |

|

RU2163703C1 |

| ТРИГЕНЕРАЦИОННАЯ УСТАНОВКА С ИСПОЛЬЗОВАНИЕМ ПАРОГАЗОВОГО ЦИКЛА ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОЭНЕРГИИ И ПАРОКОМПРЕССОРНОГО ТЕПЛОНАСОСНОГО ЦИКЛА ДЛЯ ПРОИЗВОДСТВА ТЕПЛА И ХОЛОДА | 2013 |

|

RU2530971C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭНЕРГОЭФФЕКТИВНОСТИ ПАРОСИЛОВОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2778190C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2125171C1 |

Изобретения относятся к топливно-энергетическому комплексу и могут быть использованы для централизованного теплоэнергоснабжения преимущественно потребителей коммунально-бытовой сферы. Согласно способу в процессе переработки - сжигания топлива одновременно осуществляют прямой и обратный термодинамические циклы преобразования энергии, причем для парообразования в обратном термодинамическом цикле и в качестве энергии для его осуществления используют отходящее тепло контура конденсации рабочего тела и механическую или электрическую энергию прямого термодинамического цикла соответственно. Комплекс содержит контур паросилового оборудования с циркуляционным контуром конденсации рабочего тела, теплотрассу и потребители тепла. Оборудование снабжено тепловыми насосами со схемами размещения основных элементов последних, определяемыми конкретными требованиями тех или иных систем централизованного теплоэнергоснабжения. Техническим результатом является повышение экономической эффективности, экологической чистоты и надежности централизованного теплоэнергоснабжения путем более полного преобразования внутренней энергии топлива в низкопотенциальное тепло потребителей и сокращения потерь ее при доставке и распределении потребителям. 2 с. и 4 з.п. ф-лы, 7 ил.

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| А.А | |||

| Троицкого | |||

| - М.: Энергоатомиздат, 1987, с | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

| Отопительная установка для здания | 1989 |

|

SU1740892A1 |

| SU 1388665 A1, 15.04.1988 | |||

| Система регенеративного подогрева питательной воды паротурбинной установки | 1984 |

|

SU1204752A1 |

| ТЕПЛОФИКАЦИОННАЯ УСТАНОВКА | 0 |

|

SU217400A1 |

| Ортопедическое устройство для обработки костей | 1983 |

|

SU1398852A1 |

Авторы

Даты

2000-06-27—Публикация

1996-02-16—Подача